Способ формирования узла соединения в оболочках из композиционных материалов

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в нефтяной и газовой отраслях промышленности при изготовлении оболочек (корпусов, труб, обечаек и емкостей различного назначения) из композиционных материалов. Способ включает примотку металлического патрубка к наматываемой на оправке оболочке с протягиванием слоя ткани по патрубку таким образом, что каждый последующий слой ткани перекрывает предыдущий слой и кольцевые выступы, выполненные на внешней поверхности патрубка, между которыми уложен предыдущий слой ткани. При этом все слои закрепляют кольцевыми жгутами композиционного материала. В процессе примотки патрубка к наматываемой на оправке оболочке первый тканевый слой закрепляют в ближайшей к оболочке выемке между выступами кольцевыми слоями жгутов. После закрепления тканевый слой разворачивают на 180º и укладывают на оправку. Последующие слои закрепляют кольцевыми жгутами во второй, третьей и т.д. выемках между выступами, также разворачивают на 180º и укладывают на оправку. Техническим результатом является повышение надежности работы узла соединения за счет исключения работы на сдвиг полимерного композиционного материала. 9 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано в машиностроении, а также в нефтяной и газовой отраслях промышленности при изготовлении оболочек (корпусов, труб, обечаек и емкостей различного назначения) из композиционных материалов (КМ).

Известен способ формирования узла соединения цилиндрических оболочек из композиционных материалов, например корпусов, труб, обечаек и др., по патенту РФ №2365806.

Способ включает примотку металлического патрубка, на внешней поверхности которого выполнены кольцевые выступы, к наматываемой на оправке оболочке, с протягиванием слоя ткани по патрубку таким образом, что каждый последующий слой ткани перекрывает предыдущий слой и кольцевые выступы, выполненные на внешней поверхности патрубка, между которыми уложен предыдущий слой, при этом все слои ткани закрепляют кольцевыми жгутами композиционного материала.

Недостаток этого способа заключаются в следующем: при большом давлении не обеспечивается удержание патрубка в композитной оболочке, происходит «выползание» слоев ткани из кольцевых выступов.

Технической задачей предлагаемого изобретения является устранение указанного недостатка и соответственно повышение надежности работы узла соединения за счет исключения работы на сдвиг полимерного композиционного материала.

Технический результат достигается тем, что в способе формирования узла соединения в оболочках (например, в корпусах, трубах, обечайках и др.) из композиционных материалов, включающем примотку металлического патрубка, на внешней поверхности которого выполнены кольцевые выступы, к наматываемой на оправке оболочке с протягиванием слоя ткани по патрубку таким образом, что каждый последующий слой ткани перекрывает предыдущий слой и кольцевые выступы, выполненные на внешней поверхности патрубка, между которыми уложен предыдущий слой (при этом все слои ткани закрепляют кольцевыми жгутами композиционного материала), в процессе примотки патрубка к наматываемой на оправке оболочке первый тканевый слой, укладывая на патрубке, закрепляют в ближайшей к оболочке выемке между выступами кольцевыми слоями жгутов, после закрепления тканевый слой разворачивают на 180° и укладывают на оправку. Последующие слои закрепляют кольцевыми жгутами во второй, третьей и т.д. выемках между выступами, также разворачивают на 180° и укладывают на оправку, при этом операцию повторяют до получения заданной толщины оболочки.

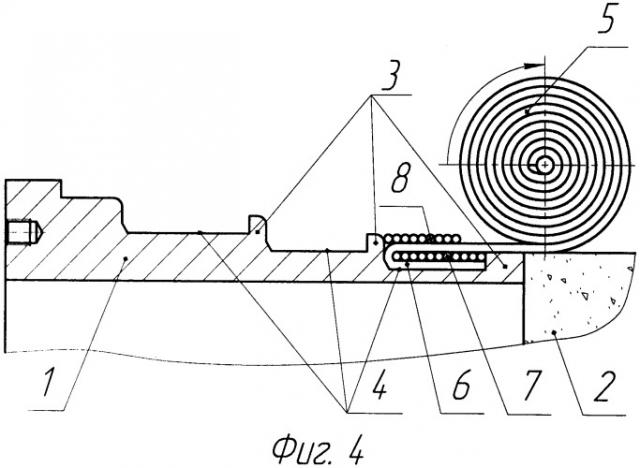

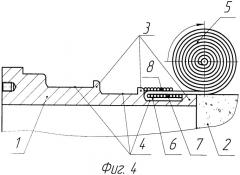

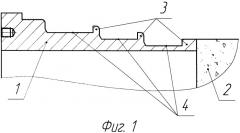

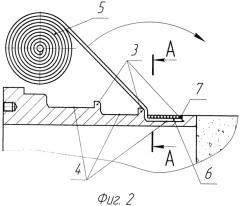

На фиг.1-9 представлены этапы формирования неразъемного узла соединения оболочки из композиционных материалов с металлическим патрубком.

На фиг.1 показано исходное положение металлического патрубка с кольцевыми выступами и разборной оправки для намотки оболочки из композиционных материалов.

На фиг.2 представлена укладка и примотка первого слоя ткани в выемке между двумя выступами.

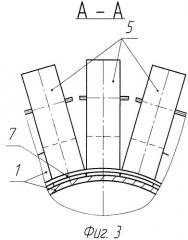

На фиг.3 представлен разрез А-А фиг.2.

На фиг.4 представлен разворот тканевых полос вокруг кольцевой примотки и укладка полос ткани на оправку для намотки оболочки из композиционных материалов.

На фиг.5 показана укладка и примотка второго слоя ткани.

На фиг.6 показан разворот тканевых полос второго слоя и укладка их на цилиндрическую оболочку из КМ.

На фиг.7 показана укладка и примотка третьего слоя ткани.

На фиг.8 показан разворот тканевых полос третьего слоя и укладка их на цилиндрическую оболочку из КМ.

На фиг.9 показано завершение примотки оболочки из композиционных материалов к металлическому патрубку.

На фигурах показаны следующие позиции:

1 - металлический патрубок с кольцевыми выступами,

2 - удаляемая (песчаная) оправка, формирующая оболочку из композиционных материалов,

3 - кольцевые выступы на патрубке,

4 - выемки патрубка,

5 - рулоны полос ткани,

6 - первый слой ткани (тканевый слой),

7 - кольцевые жгуты (нити) композиционного материала, закрепляющие первый тканевый слой в выемке между кольцевыми выступами патрубка,

8 - кольцевые жгуты (нити) композиционного материала первого тканевого слоя,

9 - второй тканевый слой,

10 - кольцевые жгуты (нити) композиционного материала, закрепляющие второй тканевый слой в выемке между кольцевыми выступами патрубка,

11 - кольцевые жгуты (нити) композиционного материала второго тканевого слоя,

12 - третий тканевый слой,

13 - кольцевые жгуты (нити) композиционного материала, закрепляющие третий тканевый слой в выемке между кольцевыми выступами патрубка,

14 - кольцевые жгуты (нити) композиционного материала третьего тканевого слоя,

15 - последующие тканевые слои,

16 - кольцевые жгуты (нити) композиционного материала последующих тканевых слоев.

Способ осуществляется следующим образом.

Металлический патрубок 1 (фиг.1) пристыковывают к разборной (например, песчаной) оправке 2. Патрубок имеет несколько кольцевых выступов 3, расположенных на разной высоте. В первую ближайшую к оболочке (нижнюю) выемку 4 патрубка с рулонов полос ткани 5 укладывают первый слой 6, закрепляемый в выемке 4 кольцевыми жгутами композиционного материала 7 (фиг.2, 3). После примотки тканевого слоя в первой выемке 4 полосы ткани 5 разворачивают вокруг кольцевых жгутов на 180° и накладывают на оправку, на которой наматывается оболочка (корпуса, трубы, обечайки) (фиг.4). Закрепляют первый слой ткани намоткой кольцевыми жгутами 8. Полосы ткани обрезают. Описанные операции повторяют 3-7 раз, заполняя слоями ткани последующие выемки 4 между кольцевыми выступами 3. Изготовление завершают укладкой тканевых слоев 9, 12 и уплотняющих их кольцевых жгутов (нитей) 7, 8, 10, 11, 13, 14 до полного заполнения выемок патрубка армирующим материалом. Затем укладывают тканевые слои 15 для обеспечения необходимой прочности оболочки, которые закрепляют кольцевыми жгутами 16. Финальной операцией является удаление извлекаемой оправки (вымываемой песчаной). При нагружении оболочки и узла соединения растягивающими нагрузками защемление слоев ткани 6, 9, 12 между выемками 4 и жгутами (нитями) 7, 10, 13 исключает вытягивание слоев ткани из патрубка, что обеспечивает надежность соединения.

Перечисленная совокупность признаков обеспечивает работу слоев ткани на растяжение, что повышает надежность соединения за счет исключения работы на сдвиг полимерного композиционного материала.

Способ формирования узла соединения в оболочках из композиционных материалов, включающий примотку металлического патрубка, на внешней поверхности которого выполнены кольцевые выступы, к наматываемой на оправке оболочке с протягиванием слоя ткани по патрубку таким образом, что каждый последующий слой ткани перекрывает предыдущий слой и кольцевые выступы, выполненные на внешней поверхности патрубка, между которыми уложен предыдущий слой ткани, при этом все слои ткани закрепляют кольцевыми жгутами композиционного материала, отличающийся тем, что в процессе примотки патрубка к наматываемой на оправке оболочке первый тканевый слой, укладывая на патрубке, закрепляют в ближайшей к оболочке выемке между выступами кольцевыми слоями жгутов, после закрепления тканевый слой разворачивают на 180° и укладывают на оправку, последующие слои закрепляют кольцевыми жгутами во второй, третьей и т.д. выемках между выступами, также разворачивают на 180° и укладывают на оправку, при этом операцию повторяют до получения заданной толщины оболочки.