Узел горелки и способ сжигания

Иллюстрации

Показать всеИзобретение относится к способу сжигания и устройству для этого способа. Узел горелки с изменяемой кинетической энергией для отдельного впрыскивания топливного газа и окислителя в зону горения, содержащий, по меньшей мере, два канала топливного газа, по меньшей мере, один канал окислителя и распределитель топливного газа, в котором, по меньшей мере, два канала топливного газа содержат внутренний топливопроводящий проход, образующий внутреннее выходное отверстие топливного газа, и наружный топливопроводящий проход, образующий наружное выходное отверстие топливного газа. Упомянутые внутренний и наружный топливопроводящие проходы расположены коаксиально; при этом упомянутый распределитель топливного газа содержит камеру первого топливного газа в соединении по текучей среде с внутренним топливопроводящим проходом, по меньшей мере, двух каналов топливного газа, и камеру второго топливного газа в соединение по текучей среде с наружным топливопроводящим проходом, по меньшей мере, двух каналов топливного газа. Изобретение направлено на снижение выбросов в атмосферу оксидов азота (NOx). 3 н. и 9 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к способу сжигания и устройству для этого способа, содержащему отдельные инжекторы топлива и окислителя для того, чтобы ввести топливный газ и окислитель отдельно в топочную камеру печи так, что топливо сгорает с окислителем в большом светящемся пламени, и в котором при сгорании топлива с окислителем вырабатываются сокращенные количества оксидов азота (NOx).

Высокотемпературные промышленные процессы, такие как варка стекла или плавление фритты, выплавка черных и цветных металлов, используют большие количества энергии, чтобы преобразовать разнообразное сырье в горячий продукт, который затем выплавляют, формуют или другим образом подвергают промышленному процессу на последующих этапах. Эту работу обычно осуществляют в больших печах, которые могут производить не меньше 500 тонн (метрических) в день расплавленного материала. Сжигание в печи топлив с высокой теплотворной способностью, таких как природный газ, пропан, или возможно топлив с низкой теплотворной способностью, таких как некоторые доменные газы, с окислителем, который содержит кислород, является предпочтительным способом поставки энергии. В большинстве случаев топливо и окислитель вводят в печь через горелки для того, чтобы создать пламя. Передача энергии от пламени к материалу, который подлежит нагреву или плавлению, является результатом сочетания конвекции на поверхности материала и излучения к поверхности или в материал, если материал является прозрачным в отношении излучения. Пламя, которое является высокоизлучательным (обычно называемое светящийся факел), является обычно предпочтительным, потому что обеспечивает лучший перенос тепла и, таким образом, более высокую эффективность использования топлива.

Для нагрева пламени также является важным иметь энергию от пламени равномерно распределенной по поверхности материала, который подлежит нагреву или плавлению. В противном случае, в печи могут сосуществовать горячие и холодные области, что обычно является нежелательным, поскольку может влиять на качество изделий, изготовленных из нагретого или расплавленного материала в такой печи. Например, в ванне расплавленного стекла могут быть стеклянные камни в холодных областях и повышенное испарение в горячих областях. Большое пламя является предпочтительным, поскольку оно приводит к лучшей и более равномерной зоне охвата.

Во многих странах обнародованы все более строгие правила в отношении выбросов NOx. Поэтому были разработаны приемы сжигания, при которых образование NOx ограничено.

В высокотемпературных процессах образованию NOx содействует длительное время нахождения молекул кислорода и азота в горячих областях пламени и печи. Использование по существу чистого кислорода (90% O2 или выше) вместо воздуха в качестве окислителя доказало свою очень хорошую успешность в сокращении выбросов NOx больше чем на 90%, поскольку почти весь азот устраняется.

Однако замещение воздуха по существу чистым кислородом увеличивает температуру пламени и таким образом создает области в печи, где реактивность азота с кислородом является высокой и в которых образование NOx может расти пропорционально, даже хотя в целом оно снижается по сравнению со сжиганием при участии воздуха. Несомненно, на практике обычно невозможно устранить весь азот из печи, поскольку промышленные печи не являются непроницаемыми для утечек воздуха, топливо обычно содержит некоторое количество азота, и при этом кислород, подаваемый из не криогенных источников, такой как кислород, получаемый с помощью установок вакуумной короткоцикловой адсорбции (VSA), содержит малую остаточную концентрацию азота.

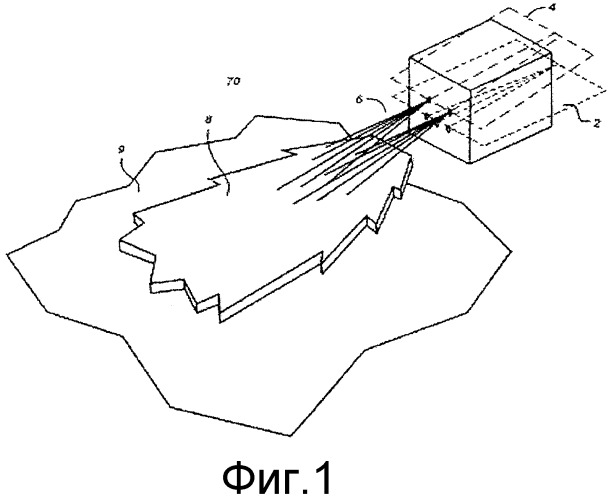

Узлы горелок, выполненные с возможностью работы при низком давлении, в частности, для окислительного газа, одновременно создавая большое плоское осветительное пламя с уменьшенными выбросами NOx, которые предоставляют способ регулирования длины пламени с тем, чтобы приспособить пламя к печи, в которой они используются, известны из US-A-5984667 и US-A-6068468 и поставляются на рынок заявителем под торговым наименованием Alglass™FC и Albatch™FC.

Основной аспект упомянутого узла горелки заключается в том, что топливо и окислитель физически отделены (т.е разнесены в пространстве) и геометрически расположены для того, чтобы придавать потокам текучего топлива и потокам текучего окислителя углы, которые обеспечивают сжигание текучего топлива с окислителем в устойчивом, широком и осветительном пламени.

Более конкретно, в US-A-5984667 раскрыт узел горелки, содержащий, по меньшей мере, две полости для текучего топлива, по меньшей мере, одну полость для текучего окислителя и, по меньшей мере, одну выходную сторону, на которой, по меньшей мере, заканчиваются одна из полостей для текучего топлива и, по меньшей мере, одна из полостей для текучего окислителя. Упомянутый узел горелки содержит:

а) средство для подачи потока текучего окислителя;

b) средство для впрыскивания потока упомянутого текучего окислителя в упомянутую, по меньшей мере, одну полость для текучего окислителя для того, чтобы создать, по меньшей мере, один поток впрыснутого текучего окислителя;

с) средство для подачи потока текучего топлива; и

d) средство для впрыскивания упомянутого потока текучего топлива в упомянутые, по меньшей мере, два канала текучего топлива, чтобы создать, по меньшей мере, два потока впрыснутого текучего топлива;

посредством чего направления впрыскивания потока текучего окислителя и потока текучего топлива являются по существу сходящимися и пересекаются в зоне горения, в то время как направления, по меньшей мере, двух соседних каналов для текучего топлива являются расходящимися.

Доказанными преимуществами такого типа горелок являются:

- улучшения в эффективности использования топлива путем направления энергии пламени к шихте скорее чем к конструкции печи,

- улучшения в равномерности нагрева и устранении горячих пятен за счет расширенного охвата шихты;

- высокая яркость, приводящая к эффективному переносу тепла на шихту, например, в печах для варки стекла,

- малые загрязняющие выбросы.

Горелки такого типа работают надежно в определенном диапазоне условий процесса, в частности внутри определенного диапазона тепловых нагрузок, но проблемы могут возникать, когда горелка работает за пределами этого диапазона. Например, проблема, испытываемая с этим типом горелок, заключается в том, что при низких тепловых нагрузках (например, ниже 30% от номинальной тепловой нагрузки) пламя, создаваемое горелкой является «ленивым» и стремится подняться по направлению к своду печи, увеличивая за счет этого риск образования горячих пятен в своде печи. При очень высоких тепловых нагрузках (например, больше чем 200% от номинальной тепловой нагрузки) контроль пламени становится все более затруднительным, при этом длина пламени может быть таковой, что вызвать повреждение противоположной стенки печи.

Существует необходимость увеличить эксплуатационную гибкость вышеупомянутого известного типа горелки.

В стеклоплавильных печах, в качестве примера, удельный съем стекломассы печи может быть увеличен, что обычно влечет за собой увеличение тепловой нагрузки, по меньшей мере, одной из горелок, установленных в печи. При определенных обстоятельствах также может быть необходимо снизить удельный съем стекломассы печи, что может повлечь за собой снижение в тепловой нагрузке, по меньшей мере, ее горелок. Было бы желательно обеспечить большую гибкость в тепловой нагрузке печи, не ухудшая качества продукта, получаемого в печи, и не ускоряя значительным образом, или не увеличивая риск повреждения печи.

Задачей настоящего изобретения является создание узлов горелки и способов сжигания, которые надежно представляют преимущества вышеупомянутого известного типа горелок в широком диапазоне условий процесса и, в частности, тепловых нагрузок.

В технике известны горелки, совместно впрыскивающие топливо и окислитель, (то есть впрыскивание топлива и окислителя, которые не разнесены друг от друга как противоположные, чтобы отделить впрыскивание) и выполнены с возможностью работы и при большой, и при низкой кинетической энергии.

В документе EP-A-0563793 раскрыта кислородно-топливная система сжигания с изменяемой кинетической энергией, содержащая кислородно-топливную горелку, имеющую в целом цилиндрический корпус с топливным трубопроводом, расположенным в разнесенном отношении и концентрично внутри упомянутого корпуса, за счет чего:

- топливный трубопровод является одинаковым по протяженности вдоль основного участка упомянутого корпуса и имеет конец пламени, оканчивающийся в той же самой плоскости, что и конец пламени упомянутого корпуса;

- топливная крышка расположена концентрично внутри топливного трубопровода, причем упомянутая топливная крышка и упомянутый топливный трубопровод взаимодействуют, чтобы создать кольцевой поток топлива на упомянутом конце пламени упомянутого корпуса;

- трубопровод окислителя расположен концентрично внутри упомянутого корпуса между упомянутым топливным трубопроводом и упомянутым корпусом, причем упомянутый трубопровод окислителя проходит равнопротяженно в упомянутом корпусе;

- предкамера установлена на упомянутой горелке;

Посредством чего:

- топливный трубопровод выполнен с возможностью изменяемого месторасположения относительно упомянутого трубопровода окислителя вдоль продольной оси, включая положение, при котором они заканчиваются в месте, образованном концом пламени упомянутого корпуса, чтобы образовать кольцевое отверстие прохода окислителя, окружающее упомянутый топливный трубопровод; при этом

- топливный трубопровод и упомянутая топливная крышка выполнены с возможностью изменяемого расположения относительно друг друга вдоль продольной оси, включая положение, когда они заканчиваются на месте, образованном концом пламени упомянутого корпуса, чтобы образовать средство кольцевого топливного прохода, чтобы ввести топливо к упомянутому топливному проходу канал и окислитель в упомянутый проход окислителя.

Основным неудобством системы сгорания с изменяемой кинетической энергией согласно EP-A-0563793 является то, что кинетическая энергия кислородно-топливного пламени изменяется при изменении положения составляющих частей узла, таких как топливного трубопровода, трубопровода окислителя и/или топливной крышки, проксимальной концу пламени упомянутого корпуса. Наличие в узле подвижных частей в месте, где они подвержены воздействиям кислородно-топливного пламени, таким как высокие температуры и возможно отложения продуктов сгорания или улетучивающихся материалов, влияет на надежность упомянутой системы сжигания при работе.

В EP-A-763692 раскрыта кислородно-топливная горелка, включающая в себя наружную трубу окислителя, промежуточную топливную трубу и внутреннюю трубу окислителя, которые расположены коаксиально с топливной трубой, расположенной между внутренней и наружной трубами окислителя, посредством чего параметры пламени, создаваемого горелкой, могут регулироваться путем изменения относительных скоростей потока внутреннего и наружного потоков окислителя. Увеличение в процентном содержании всего окислителя, который подается к внутренней трубе окислителя, заставляет длину и яркость пламени уменьшаться, при этом кинетическая энергия пламени увеличивается. Горелки такого типа распространяются на рынке заявителем под торговыми наименованиями Alglass™VM и Albatch™VM.

Преимуществами этого технического приема для горелки, как продемонстрировано в стеклоплавильных печах, являются:

- возможность регулировать атмосферу в печи;

- возможность регулировать кинетическую энергию пламени, в частности, в случае кислородного наддува;

- возможность регулировать длину пламени в соответствии с геометрией печи (ширина печи в случае поперечного пламени) и

- возможность изменять яркость пламени в соответствии с типом шихты (состава стекла).

Ни одна из вышеупомянутых известных технологий сжигания с изменяемой кинетической энергией для совместного впрыскивания топлива и окислителя не приспособлена к использованию в узлах горелок типа, известного из US-A-5984667 и US-A-6068468, который содержит, по меньшей мере, два топливных прохода, и посредством чего топливо и окислительный газ впрыскивают отдельными потоками текучей среды в топочную камеру высокотемпературной печи.

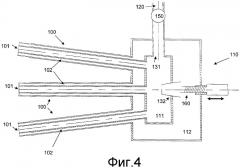

Согласно настоящему изобретению предложен узел горелки, содержащий, по меньшей мере, два канала текучего топлива и, по меньшей мере, один канал текучего окислителя, посредством чего направления впрыскивания потока текучего окислителя и потока текучего топлива являются по существу сходящимися и пересекаются в зоне горения, расположенной ниже по потоку узла горелки.

Согласно настоящему изобретению узел горелки содержит:

- по меньшей мере, два канала топливного газа;

- по меньшей мере, один канал окислителя; и

- по меньшей мере, одну выходную сторону, на которой заканчиваются, по меньшей мере, два канала топливного газа или, по меньшей мере, один из каналов окислителя, или оба канала.

Узел горелки по изобретению дополнительно содержит

а) средство для подачи потока окислителя;

b) средство для впрыскивания упомянутого потока окислителя в упомянутый, по меньшей мере, один канал текучего окислителя чтобы создать, по меньшей мере, один поток впрыснутого окислителя;

с) средство для подачи потока топливного газа;

d) средство для впрыскивания упомянутого потока топливного газа в упомянутые, по меньшей мере, два канала топливного газа, чтобы создать, по меньшей мере, два потока впрыснутого топливного газа.

Узел горелки дополнительно выполнен так, что направления впрыскивания, по меньшей мере, одного потока окислителя и, по меньшей мере, двух потоков топливного газа являются по существу сходящимися и пересекаются в зоне горения, расположенной ниже по потоку узла горелки.

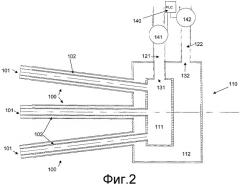

Узел горелки дополнительно отличается тем, что

- по меньшей мере, два канала топливного газа содержат внутренний топливопроводящий проход, образующий внутреннее выходное отверстие топливного газа, и наружный топливопроводящий проход, образующий, наружной выходное отверстие топливного газа, причем упомянутые внутренний и наружный топливопроводящие проходы расположены коаксиально;

- средство для впрыскивания потока топливного газа содержит распределитель топливного газа для приема потока топливного газа от средства для подачи потока топливного газа, причем упомянутый распределитель топливного газа имеет:

i) камеру первого топливного газа в соединении по текучей среде с внутренним топливопроводящим проходом, по меньшей мере, двух каналов топливного газа, посредством чего упомянутая камера первого топливного газа имеет первое входное отверстие для приема топливного газа, подаваемого с помощью средства для подачи потока топливного газа;

ii) камеру второго топливного газа в соединении по текучей среде с наружным топливопроводящим проходом, по меньшей мере, двух каналов топливного газа, посредством чего упомянутая камера второго топливного газа имеет второе входное отверстие для приема топливного газа, подаваемого с помощью средства для подачи потока топливного газа; и

iii) средство регулирования расхода топливного газа для регулирования расходом потока топливного газа от средства для подачи потока топливного газа, соответственно, к первому и второму входному отверстию.

Распределитель топливного газа, который имеет камеру первого топливного газа в соединении по текучей среде с внутренним топливопроводящим проходом, по меньшей мере, двух каналов топливного газа, и камеру второго топливного газа в соединении по текучей среде с наружным топливопроводящим проходом, по меньшей мере, двух каналов топливного газа, делает возможным одновременно, равномерно и надежно регулировать расход топливного газа ко всем из, по меньшей мере, двух каналов топливного газа, и более конкретно, соответственно, к внутреннему и наружному топливопроводящим проходам упомянутых, по меньшей мере, двух каналов топливного газа. Как пояснено в примерах ниже, путем такого распределения потока топливного газа по внутреннему и наружному топливопроводящим проходам может контролироваться и тепловая нагрузка узла горелки, и длина пламени.

Одинаковое и одновременное регулирование расхода топливного газа к соответствующим проходам, по меньшей мере, двух каналов топливного газа является особо важным, когда узел горелки используется в промышленных высокотемпературных процессах, таких как стекловарение. Несомненно, непараллельный или разнесенный по времени контроль, по меньшей мере, двух каналов топливного газа будет приводить к продолжительному или временному изменению в форме пламени и в профиле тепла зоны горения, с возможными последствиями в отношении качества продуктов, полученных в процессе, или к повреждению печи.

Относительная простота распределителя топливного газа также обеспечивает его прочную конструкцию. Кроме того, поскольку распределитель топливного газа расположен на низкотемпературной стороне узла горелки, противоположной и удаленной от зоны горения, это также добавляет надежности узлу горелки в том, что распределитель топливного газа и любая подвижная его часть не подвержены потенциальным вредоносным воздействиям высоких температур в печи, образованию отложений продуктов горения, конденсированных продуктов или пыли.

Настоящее изобретение также относится к печам, оборудованным, по меньшей мере, одним узлом горелки согласно настоящему изобретению, и к способам сжигания, в которых горелка согласно настоящему изобретению используется для того, чтобы впрыскивать и сжигать топливо и окислитель в зоне горения, расположенной ниже по потоку узла горелки. Печи согласно настоящему изобретению могут быть, в частности, плавильными печами, такими как стеклоплавильные печи или плавильные печи для цветных металлов, такими как плавильные печи для алюминия.

Согласно настоящему изобретению внутренний топливопроводящий проход, по меньшей мере, двух каналов топливного газа может быть установлен на камере первого топливного газа или наружный топливопроводящий проход, по меньшей мере, двух каналов топливного газа может быть установлен на камере второго топливного газа. Предпочтительно, внутренние топливопроводящие проходы, по меньшей мере, двух каналов топливного газа установлены на камере первого топливного газа, при этом наружные топливопроводящие проходы, по меньшей мере, двух каналов топливного газа установлены на камере второго топливного газа. По меньшей мере, два канала топливного газа и, по меньшей мере, один канал текучего окислителя обычно расположены в огнеупорном узле. Зона горения обычно расположена внутри печи. Распределитель топливного газа предпочтительно расположен частично или полностью снаружи огнеупорного узла. Такое положение распределителя топливного газа на расположенной выше по потоку стороне огнеупорного узла облегчает доступ к распределителю топливного газа.

Согласно предпочтительному варианту осуществления настоящего изобретения узел горелки имеет три канала топливного газа. Предпочтительные узлы горелки имеют, по меньшей мере, пять каналов и, в частности, три канала топливного газа и два канала окислителя, в связи с чем предпочтительно, если каналы топливного газа расположены в нижнем участке узла горелки, при этом каналы окислителя расположены в верхнем участке узла, и наоборот.

Для дополнительных подробностей, относящихся к возможным вариантам осуществления настоящего изобретения и, в частности, к числу каналов топливного газа, числу каналов текучего окислителя, их форме и ориентации, а также материалам, которые могут быть использованы, сделана ссылка на ранее упомянутые документы по предшествующему уровню техники US-A-5984667 и US-A-6068468.

Для простоты конструкции камера второго топливного газа предпочтительно, по меньшей мере, частично окружает камеру первого топливного газа. Камера второго топливного газа может в частности, полностью окружать камеру первого топливного газа.

Средство для подачи потока топливного газа обычно содержит трубопровод подачи топлива, соединяющий узел горелки с источником топлива, посредством чего упомянутый источник топлива может резервуаром топлива, узлом производства топлива или дополнительным трубопроводом подачи топлива, например газопроводом. Необходимо понимать, что в источнике топлива топливо может находиться в текучем виде, даже несмотря на то, что в узле горелки, расположенном ниже по потоку от упомянутого источника топлива, топливо находится в форме потока топливного газа (например, после прохождения через расширитель). Подобным образом, средство для подачи потока окислителя обычно содержит трубопровод подачи окислителя, соединяющий узел горелки с источником окислителя, таким как резервуар окислителя, узел получения окислителя или дополнительный трубопровод подачи окислителя.

Средство регулирования расхода топливного газа может содержать один или более клапанов, выполненных с возможностью частичного или полного закрытия первого и/или второго входных отверстий для того, чтобы достичь эффекта регулирования потока топливного газа, протекающего, соответственно, через первое и второе входные отверстия.

Эти клапаны могут управляться вручную и/или автоматически.

В настоящем контексте частичное закрытие входного отверстия понимают как означающее ограничение отверстия входного отверстия, посредством чего расход газообразного топлива через входное отверстие частично блокируется.

Согласно предпочтительному варианту осуществления настоящего изобретения средство регулирования расхода топливного газа, в частности, оборудовано, чтобы избирательно открывать или закрывать, частично или полностью, входное отверстие камеры второго топливного газа.

Настоящее изобретение делает возможным одновременно и параллельно регулировать кинетическую энергию топливного газа, по меньшей мере, через два канала топливного газа и, более конкретно, через внутренний и наружный топливопроводящие проходы упомянутых каналов, путем регулирования расхода топливного газа к первому входному отверстию и таким образом к камере первого топливного газа, и расход топливного газа ко второму входному отверстию и таким образом к камере второго топливного газа.

Согласно изобретению камера первого топливного газа и камера второго топливного газа находятся в соединении по текучей среде друг с другом посредством одного из первого и второго входных отверстий. Средство подачи топлива подает поток топливного газа либо к первому входному отверстию, либо ко второму входному отверстию распределителя топливного газа, то есть к входному отверстию камеры либо первого, либо второго топливного газа. Согласно этому варианту осуществления настоящего изобретения средство регулирования расхода топливного газа оборудовано, чтобы контролировать порцию потока топливного газа, протекающую от камеры топливного газа, к которой средство подачи топлива подает поток топливного газа, к камере другого топливного газа через входное отверстие упомянутой камеры другого топливного газа. Обычно средство регулирования расхода топливного газа содержит клапан, выполненный с возможностью частичного или полного закрытия последнего упомянутого входного отверстия для регулирования порции потока топливного газа, протекающей от камеры исходного топливного газа, к камере другого топливного газа, таким образом регулируя одновременно и одинаково пропорции потока топливного газа, впрыснутого, соответственно, через внутренние топливопроводящие проходы, по меньшей мере, двух каналов топливного газа и через наружные топливопроводящие проходы, по меньшей мере, двух каналов топливного газа. Согласно настоящему изобретению упомянутый клапан может управляться вручную и/или автоматически.

Предпочтительно средство подачи топлива подает поток топливного газа к первому входному отверстию, то есть к входному отверстию камеры первого топливного газа, при этом средство регулирования расхода топливного газа оборудовано для того, чтобы регулировать порцию потока топливного газа, протекающую от камеры первого топливного газа в камеру второго топливного газа через второе входное отверстие. Порцию потока топливного газа, протекающую от камеры первого топливного газа в камеру второго топливного газа, впрыскивают в зону горения через наружные топливопроводящие проходы, по меньшей мере, двух каналов топливного газа, оставшуюся часть потока топливного газа, которая не течет от камеры первого топливного газа в камеру второго топливного газа, впрыскивают через внутренние топливопроводящие проходы, по меньшей мере, двух каналов топливного газа.

В альтернативном варианте, средство подачи топлива может подавать поток топливного газа ко второму входному отверстию камеры второго топливного газа, при этом система регулирования расходом топливного газа оборудована для того, чтобы регулировать порцию потока топливного газа, протекающую от камеры второго топливного газа в камеру первого топливного газа через первое входное отверстие. В этом случае порцию потока топливного газа, протекающую от камеры второго топливного газа в камеру первого топливного газа, впрыскивают в зону горения через внутренние топливопроводящие проходы, по меньшей мере, двух каналов топливного газа, при этом остаток потока топливного газа, который не течет от камеры второго топливного газа в камеру первого топливного газа, впрыскивают через наружные топливопроводящие проходы, по меньшей мере, двух каналов топливного газа.

В этом случае тот же самый топливный газ, приходящий от средства для подачи потока топливного газа, подается и к камере первого топливного газа, и к камере второго топливного газа (или только к одной из камер топливного газа, когда часть потока топливного газа, протекающая от одной камеры в другую камеру, равна нулю).

Например:

(а) когда средство подачи топлива подает поток топливного газа к первому входному отверстию и таким образом к камере первого топливного газа, и когда средство регулирования расхода топливного газа полностью закрывает второе входное отверстие в камеру второго топливного газа, весь поток топливного газа впрыскивают через внутренние топливопроводящие проходы, по меньшей мере, двух каналов топливного газа, и

(b) с другой стороны, когда упомянутое средство регулирования расхода топливного газа оставляет второе входное отверстие в камеру второго топливного газа частично или полностью открытым, часть потока топливного газа течет через второе входное отверстие в камеру второго топливного газа, в этом случае упомянутая часть потока топливного газа, которая проходит в камеру второго топливного газа, впрыскивают через наружные топливопроводящие проходы, по меньшей мере, двух каналов топливного газа, при этом остаток потока топливного газа, который не проходит в камеру второго топливного газа, впрыскивают через внутренние топливопроводящие проходы, по меньшей мере, двух каналов топливного газа.

Обратным является случай, когда средство подачи топлива подает поток топливного газа ко второму входному отверстию.

Для идентичного потока топливного газа от средства для подачи потока топливного газа к распределителю топливного газа вся кинетическая энергия, с которой топливный газ впрыскивают, по меньшей мере, через два канала топливного газа, выше в случае (а), в связи с чем весь топливный газ впрыскивают через внутренние топливопроводящие проходы, если сравнивать со случаем (b), в котором часть топливного газа впрыскивают через наружные топливопроводящие проходы и остаток топливного газа через внутренние топливопроводящие проходы.

Как упомянуто ранее, настоящее изобретение также относится к печам, содержащим, по меньшей мере, один узел горелки согласно любому одному из вышеупомянутых вариантов осуществления настоящего изобретения. Упомянутые печи могут быть, в частности, плавильными печами, такими как стеклоплавильные печи или печи для плавления алюминия.

Другим аспектом изобретения является способ сжигания топлива с окислителем, в котором используется узел горелки по любому одному из вариантов осуществления настоящего изобретения, описанных выше. Упомянутый способ содержит:

а) подачу потока окислителя, причем упомянутый поток окислителя подают с помощью средства для подачи потока окислителя;

b) впрыскивание упомянутого потока окислителя, по меньшей мере, в один канал текучего окислителя, чтобы создать, по меньшей мере, один поток впрыснутого окислителя;

c) подачу потока топливного газа к распределителю топливного газа, причем упомянутый поток топливного газа подают с помощью средства для подачи потока топливного газа;

d) регулирование расхода потока топливного газа к первому и второму входному отверстию; причем упомянутый расход потока топливного газа регулируется средством регулирования расхода топливного газа;

e) впрыскивание упомянутого потока топливного газа в упомянутые, по меньшей мере, два канала топливного газа, чтобы создать, по меньшей мере, два потока впрыснутого топливного газа;

f) сжигание, по меньшей мере, одного потока впрыснутого окислителя и, по меньшей мере, двух потоков впрыснутого топливного газа в зоне горения, расположенной ниже по потоку, узла горелки, где упомянутый впрыснутый, по меньшей мере, один поток топливного газа и, по меньшей мере, два впрыснутых потока топливного газа пересекаются.

Окислитель может состоять из такого окислителя, как воздух или обогащенный кислородом воздух. Поток окислителя, предпочтительно, состоит из окислителя, имеющего молярную концентрацию кислорода, по меньшей мере, 50%, предпочтительно, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 90% и наиболее предпочтительно, по меньшей мере, 95%. Такие окислители включают в себя обогащенный кислородом воздух, содержащий, по меньшей мере, 50% об. кислорода, такого как «промышленно» чистый кислород (99,5%), полученный с помощью установки для криогенного разделения воздуха, или нечистый кислород, полученный, например, с помощью процесса вакуумной короткоцикловой адсорбции (88% об. O2 или более), или «загрязненный» кислород, полученный из воздуха или любого другого источника путем фильтрации, адсорбции, абсорбции, мембранного разделения или тому подобное, в связи с чем окислитель может быть при комнатной температуре или может быть предварительно нагрет.

В случае узла горелки по изобретению, в котором средство подачи топливного газа подает поток топливного газа к одному из первого и второго входному отверстию, и при этом камеры первого и второго топливного газа находятся в соединении по текучей среде друг с другом через другое из первого и второго входных отверстий.

- этап с) способа сжигания обычно включает в себя подачу потока топливного газа к одной из камер первого и второго топливного газа через входное отверстие упомянутой камеры топливного газа и :

- этап d) способа содержит:

d1) регулирование расхода потока топливного газа, подаваемого к указанной одной из камер первого и второго топливного газа через входное отверстие упомянутой камеры топливного газа, и

d2) регулирование порции упомянутого потока топливного газа, протекающей от упомянутой одной из камер первого и второго топливного газа к другой камере топливного газа через входное отверстие упомянутой другой камеры топливного газа.

Если, как описано выше, средство для подачи потока топливного газа подает поток топливного газа к первому входному отверстию (камеры первого топливного газа), тогда этап c) упомянутого способа сжигания содержит подачу потока топливного газа к камере первого топливного газа через первое входное отверстие, при этом этап d) способа содержит:

d1) регулирование расхода потока топливного газа, подаваемого к камере первого топливного газа через первое входное отверстие, и

d2) регулирование порции упомянутого потока топливного газа, протекающей от упомянутой камеры первого топливного газа к камере второго топливного газа через второе входное отверстие.

И наоборот, если средство для подачи потока топливного газа подает поток топливного газа ко второму входному отверстию (камеры второго топливного газа), тогда этап с) упомянутого способа сжигания содержит подачу потока топливного газа к камере второго топливного газа через второе входное отверстие, при этом этап d) способа содержит:

d1) регулирование расхода потока топливного газа, подаваемого к камере второго топливного газа через второе входное отверстие, и

d2) регулирование порции упомянутого потока топливного газа, протекающей от упомянутой камеры второго топливного газа к упомянутой камере первого топливного газа через первое входное отверстие.

Как к тому же, как упомянуто выше, камера второго топливного газа может, по меньшей мере, частично или предпочтительно полностью окружать камеру первого топливного газа.

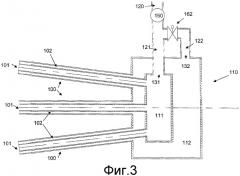

В способе согласно настоящему изобретению этап с) подачи потока топливного газа к распределителю топливного газа содержит:

- этап c1) подачи потока первого топливного газа к первому (131) входному отверстию камеры (111) первого топливного газа; и

- этап с2) подачи потока второго топливного газа ко второму (132) входному отверстию,

тогда как этап d) регулирования расхода потока топливного газа, соответственно, к первому входному отверстию и ко второму входному отверстию содержит:

- этап d1) регулирования расхода потока первого топливного газа к первому входному отверстию (131);и

- этап d2) регулирования расхода потока второго топливного газа ко второму входному отверстию (132);

Упомянутый способ кроме того содержит этапы:

- e1) впрыскивания потока первого топливного газа из камеры (111) первого топливного газа во внутренний топливопроводящий проход (101), по меньшей мере, двух каналов (110) топливного газа;

- e2) впрыскивания потока второго топливного газа из камеры (112) второго топливного газа в наружный топливопроводящий проход (102), по меньшей мере, двух каналов (110) топливного газа; и этап

f) сжигания, по меньшей мере, одного потока впрыснутого окислителя и, по меньшей мере, двух потоков впрыснутого топливного газа в зоне горения, расположенной ниже по потоку, узла горелки, где пересекаются, по меньшей мере, один поток впрыснутого окислителя и, по меньшей мере, два потока впрыснутого топливного газа.

В этом случае узел горелки обычно имеет средство для подачи потока топливного газа, содержащее (а) средство для подачи потока первого топливного газа к первому входному отверстию камеры первого топливного газа, и (b) средство для подачи потока второго топливного газа ко второму входному отверстию камеры второго топливного газа, и (с) средство регулирования расхода топливного газа, оборудованное для того, чтобы регулировать расход потока первого топливного газа к первому входному отверстию, и чтобы регулировать расход потока второго топливного газа ко второму входному отверстию.

Поток первого топливного газа может состоять из топливного газа с низкой теплотворной способностью, при этом поток второго топливного газа - из топливного газа с высокой теплотворной способностью или наоборот.

Предпочтительно, поток первого топливного газа состоит из топливного газа с низкой теплотворной способностью, при этом поток второго топливного газа состоит из топливного газа с высокой теплотворной способностью.

Предпочтительно:

i) средство регулирования расхода топливного газа регулирует расход потока первого топливного газа от средства для подачи потока первого топливного газа к первому входному отверстию, то есть к входному отверстию камеры первого топливного газа, и от нее к внутренним топливопроводящим проходам так, что поток первого топливного газа состоит от 0 до 90% об., по меньшей мере, из двух потоков