Способ определения механических напряжений в сварном изделии

Иллюстрации

Показать всеИзобретение относится к сварке, в частности к способам определения деформаций и напряжений при сварке металлических конструкций и их последующей эксплуатации преимущественно из углеродистых и низколегированных сталей, и может быть использовано при изготовлении и техническом обследовании сварных конструкций в любых отраслях промышленности. Сущность: в качестве контролируемой зоны выбирают участок изделия, находящегося под нагрузкой, нагревают участок, создавая в нем пластическую деформацию. Измерение размера контролируемой зоны производят датчиками перемещения до и после нагрева, и по изменению ее размера судят о напряженном состоянии металла до начала нагрева. Диаметр зоны нагрева выбирают из условия A=(1,3-5,0)d, где d - диаметр зоны нагрева, А - диаметр базы измерения контролируемой зоны. Технический результат: повышение достоверности оценки прочности и ресурса сварных конструкций путем экспериментального определения их напряженного состояния. 2 з.п. ф-лы, 2 ил.

Реферат

Способ определения механических напряжений в сварном изделии

Область техники

Изобретение относится к сварке, в частности, к способам определения деформаций и напряжений при сварке металлических конструкций и их последующей эксплуатации преимущественно из углеродистых и низколегированных сталей и может быть использовано при изготовлении и техническом обследовании сварных конструкций в любых отраслях промышленности.

Уровень техники

Существует ряд механических методов определения напряжений. Эти методы основаны на принципе упругой разгрузки объема металла при его освобождении от остаточных напряжений путем разрезки. Измеряя деформации, возникающие при разрезке, можно вычислить остаточные напряжения по формулам теории упругости (Винокуров В.А., Григорьянц А.Г. «Теория сварочных деформаций и напряжений» - М.: Машиностроение, 1984, стр.110-111).

Большинство этих методов оценки напряженного деформированного состояния являются разрушающими (повреждающими) и трудоемкими, к тому же они пригодны для использования только в лабораторных условиях. При сварке ответственных конструкций это недопустимо.

Известен метод зондирующей лунки в сочетании с голографической интерферометрией. Он прост в исполнении и, вследствие малости диаметра и глубины отверстия, часто может быть отнесен к числу неразрушающих или слабо разрушающих методов («Технологические напряжения в сварных соединениях» / Г.Н. Чернышев, А.Л. Попов, А.А. Антонов и др. Москва, Издательство МГОУ, 2004, стр.16-27).

Недостатками этого способа являются довольно большая и трудоемкая предварительная подготовка и сложность в расшифровке полученных интерферометрических картин.

Наиболее близким по технической сущности и достигаемому при использовании результату к заявляемому изобретению является способ определения механических напряжений в металле, включающий измерение деформаций, возникающих в контролируемой зоне в результате ее нагрева (а.с. СССР №238851, кл. G01L 1/06).

Недостатками этого способа являются сложность предварительной подготовки изделий к контролю, трудоемкость операции нагрева для всего изделия и недостаточность получаемой информации о напряженном состоянии изделия.

Раскрытие изобретения

Задача, на решение которой направлено изобретение способа - повышение достоверности оценки прочности и ресурса сварных конструкций путем экспериментального определения их напряженного состояния.

Поставленная задача решается тем, что заявляемый способ обеспечивает локальный нагрев изделия в процессе его работы, в результате чего происходят пластические деформации, зависящие от исходных напряжений, которые определяют ресурс работы изделия на данном участке.

Способ определения механических напряжений в изделии включает измерение деформаций, возникающих в контролируемой зоне в результате ее нагрева. Причем в качестве контролируемой зоны выбирают участок изделия под нагрузкой. Нагревом этого участка создают в нем пластическую деформацию. Измерение размера контролируемой зоны производят до и после нагрева и по изменению ее размера судят о напряженном состоянии металла до начала нагрева. Диаметр зоны нагрева d выбирают из условия A=(1,3-5,0)d, где А - диаметр базы измерения контролируемой зоны.

Дополнительно для повышения точности измерений количество датчиков перемещений должно быть не менее 3-х.

Кроме того, нагрев осуществляют концентрированными источниками тепла.

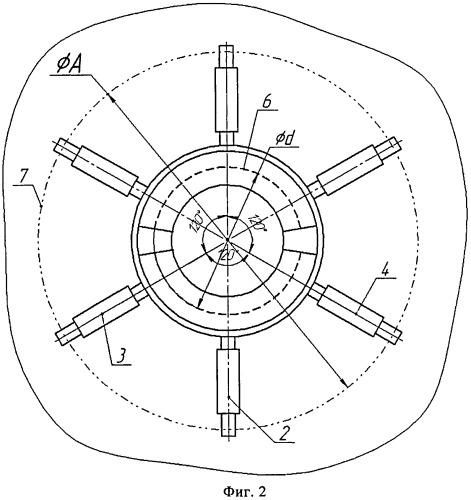

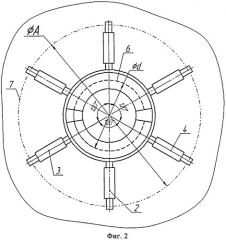

Для иллюстрации осуществления способа представлены чертежи, где на фиг.1 схематично показано устройство для осуществления способа (вид сбоку), на фиг.2 - вид сверху указанного устройства.

Устройство содержит источник нагрева (концентрированный источник тепла) 1, датчики перемещения 2-4, установленные на изделие 5, зону нагрева 6 диаметром d, базу измерения контролируемой зоны 7 диаметром А.

Осуществление изобретения

Способ осуществляют следующим образом. После установки устройства на поверхность изделия 5, с помощью датчиков перемещения 2-4 определяют начальные размеры базы измерения контролируемой зоны 7 с точностью до 1 мкм. После чего производят нагрев зоны 6 участка изделия 5 в процессе его работы. При этом в нагретой зоне 6 возникают сжимающие напряжения, вызванные сопротивлением не нагретой части изделия. Эти напряжения достигают предела текучести и приводят к пластической деформации укорочения в нагретой зоне 6. При остывании происходит следующее: область, испытавшая пластическую деформацию, сокращается, а окружающая ее зона конструкции препятствует этому сокращению, что вызывает остаточные растягивающие напряжения, достигающие в зоне 6 предела текучести и перемещения в точках изделия, окружающих зону 6. После полного остывания поверхности нагрева производят повторное измерение размеров базы измерения контролируемой зоны 7. По изменению размеров базы измерения контролируемой зоны 7 можно судить о напряженном состоянии металла до начала нагрева на данном участке поверхности изделия. Для определения всех компонент напряженного состояния у поверхности изделия количество датчиков перемещений 2-4 должно быть не менее трех, расположенных под углом друг к другу. Для точечного ввода теплоты и уменьшения размеров зоны нагрева 6 целесообразно использовать концентрированные источники тепла, такие как электрическая дуга, лазерный луч, трение вращающегося инструмента и т.п.

Диаметр зоны нагрева выбирают из условия A=(1,3-5,0)d, где d - диаметр зоны нагрева, А - диаметр базы измерения контролируемой зоны. Минимальньш диаметр базы измерения обусловлен тем, что база измерения контролируемой зоны должна находиться за пределами зоны пластической деформации, а увеличение максимального диаметра базы измерения нецелесообразно, так как перемещения точек поверхности изделия уменьшаются по мере удаления от зоны пластической деформации.

Таким образом, способ определения механических напряжений в изделии позволяет получить компоненты напряжений, возникших в процессе изготовления, в период эксплуатации, а также суммарный уровень технологических и эксплуатационных напряжений без повреждения или частичного разрушения исследуемой поверхности.

1. Способ определения механических напряжений в изделии, включающий измерение деформаций, возникающих в контролируемой зоне в результате ее нагрева, отличающийся тем, что в качестве контролируемой зоны выбирают участок изделия, находящегося под нагрузкой, нагревают участок, создавая в нем пластическую деформацию, измерение размера контролируемой зоны производят датчиками перемещения до и после нагрева и по изменению ее размера судят о напряженном состоянии металла до начала нагрева, при этом диаметр зоны нагрева выбирают из условия A=(1,3-5,0)d, где d - диаметр зоны нагрева, А - диаметр базы измерения контролируемой зоны.

2. Способ по п.1, отличающийся тем, что количество датчиков перемещения должно быть не менее 3.

3. Способ по п.1, отличающийся тем, что нагрев осуществляют концентрированными источниками тепла.