Способ прогнозирования аварийного технического состояния трубопровода канализационной системы

Иллюстрации

Показать всеСпособ прогнозирования аварийного технического состояния трубопровода канализационной системы применяют в канализационной системе мегаполиса или крупного промышленного района и могут использовать для диагностики технического состояния водоочистных сооружений и трубопроводов со сточными водами. В зоне контролируемого участка трубопровода размещают, по меньшей мере, два датчика технического состояния. Затем периодически снимают показания с датчиков и сравнивают их значения с заданным пороговым значением. По результатам упомянутого сравнения судят о техническом состоянии данного участка трубопровода. В качестве датчика технического состояния применяют газоанализатор. Причем все датчики располагают на соответствующих торцах контролируемого участка трубопровода и связывают их с блоком управления и обработки информации, который предварительно располагают вне зоны контролируемого участка трубопровода. Таким образом образуют измерительный комплекс для контроля за развитием коррозии на внутренней поверхности трубопровода канализационной системы.

Техническим результатом является упрощение процесса прогнозирования технического состояния всей внутренней поверхности участка трубопровода канализационной системы при обеспечении постоянного контроля за причинами возникновения и развитием коррозии на этой поверхности. 2 ил.

Реферат

Настоящее изобретение относится к канализационной системе мегаполиса или крупного промышленного района и может быть использовано для диагностики технического состояния водоочистных сооружений и трубопроводов со сточными водами.

Известно, что в подавляющем большинстве водоочистные сооружения образованы из железобетонных канализационных тоннелей и/или трубопроводов. Причем, крупные тоннели выполняют функцию канализационного коллектора. Как в упомянутых тоннелях, трубопроводах, так и в коллекторе движение сточной жидкости сопровождается биологическими процессами вследствие жизнедеятельности микроорганизмов, которые выделяют кислоты, разрушающие железобетонные конструкции канализационной системы. Появление кислоты связано с выделением из сточных вод газов, из которых наиболее агрессивные - сероводород, углекислый газ, аммиак метан, кислород. Последние в зависимости от концентрации определяют взрывоопасность газовой среды, процессы ее разложения и процессы разложения органических веществ (аэробные или анаэробные). Появление агрессивных газов в канализационной системе, особенно, коллекторов, также обусловлено сбросом сточных вод от предприятий, а также за счет смешения различных сточных вод с различными концентрациями составляющих их ингредиентов, образующих газы, которые также участвуют в метаболическом процессе жизнедеятельности микроорганизмов, выделяющих кислоты. Соответственно, в зависимости от концентрации газов в подсводном пространстве коллектора, либо тоннелей, представляющих собой тот или иной участок канализационной системы сточных вод, при безнапорном течении жидкости на его стенках и технологическом оборудовании образуется коррозия, приводящая к снижению их эксплуатационных свойств.

Стоит отметить, что широкое применение бетонных и железобетонных конструкций при строительстве канализационной системы выдвигает на первый план проблему обеспечения их долговечности.

В настоящее время прогнозирование и диагностирование состояния участков канализационных систем, шахт и технологического оборудования в них стало одной из актуальнейших задач. Для определения их состояния осуществляется непосредственный досмотр с замером остаточного сечения железобетона, арматуры, деталей технологического оборудования, из которых он сформирован. Способ достаточно трудоемкий, сопровождается оценкой причин разрушения по химическому анализу бетонных кернов с продуктами разрушения, составу сточных вод и газов на момент осмотра. Кроме того, трудно в период разового посещения сделать выводы о комплексной оценке состояния участка канализационной системы сточных вод, а именно, тоннеля, шахты, и спрогнозировать развитие разрушений и, соответственно, необходимость выполнения работ по ремонту или реконструкции разрушенных участков. Поэтому необходимо постоянно производить осмотр. К тому же, заранее неизвестно, какой из участков канализационной системы наиболее подвержен разрушению, таким образом, приходится практически «наугад» выбирать направление движения при осмотре.

Известны способы прогнозирования аварийного технического состояния трубопровода канализационной системы, основанные на применении датчиков технического состояния, размещаемых на передвижных тележках, например технические решения, описанные в патентных документах US №7164476, опубл. 16.11.2007; DE №4313104, опубл. 27.10.1994; DE №19620239, опубл. 17.07.1997; DE №19651433, опубл. 11.12.1997; US №5745232, опубл. 28.04.1998; DE №20308761, опубл. 14.10.2004; DE №102005031783, опубл. 11.01.2007; DE №19521895, опубл. 19.12.1996; US №7131344, опубл. 02.06.2005. Датчики технического состояния содержат, как правило, лазерные источники и камеры для съемки облученной поверхности или источники электромагнитных волн и приемники отраженного электромагнитного излучения от стен трубопровода. К недостаткам подобных способов относятся большая трудоемкость процесса измерения и технологическая сложность применяемых датчиков технического состояния, отсутствие возможности предварительного прогнозирования развития коррозии и определения причин ее возникновения. Кроме того, эти известные способы являются периодическими, поскольку передвижные тележки перемещаются по всему трубопроводу, а не контролируют постоянно определенный участок. К тому же, при использовании указанных способов в трубопроводах для перекачки жидкостей выполнение измерений требует снижения скорости перекачки жидкости на время выполнения пропуска передвижной тележки.

Учитывая, что газовая коррозия является наиболее часто встречающимся процессом разрушения трубопровода/коллектора (тоннеля, шахты, технологического оборудования), то применение таких способов носит кратковременный характер и не позволяет своевременно установить критичное значение коррозии на стенках железобетонного трубопровода/коллектора.

Известны также способы прогнозирования аварийного технического состояния трубопровода, основанные на применении погружных датчиков (например, RU 48026, опубл. 10.09.2005; RU 94309, опубл. 20.05.2010), которые оценивают вероятность возникновения коррозии трубопровода по химическому составу сточных вод. Однако они сложны в эксплуатации и не позволяют судить о техническом состоянии поверхности подсводной части трубопровода.

Известен патент РФ №2286558 на изобретение «Способ прогнозирования аварийного технического состояния трубопровода» (опубл. 27.10.2006). Это изобретение относится к нефтегазодобывающей промышленности и может быть использовано для диагностики технического состояния трубопроводов. Сущность представленного способа заключается в том, что в зоне контролируемого участка трубопровода размещают датчик технического состояния, представляющий собой датчик скорости коррозии (ДСК), и периодически снимают текущие показания этого датчика. Затем значения этих показаний сравнивают с соответствующим пороговым значением. После чего их суммируют за определенный период времени и сравнивают суммарные значения со вторым пороговым значением. При превышении полученными сигналами хотя бы одного из пороговых значений прогнозируют аварийное состояние трубопровода.

Этот известный способ прогнозирования аварийного технического состояния трубопровода выбирается в качестве прототипа, так как он имеет наибольшее число существенных признаков, совпадающих с существенными признаками заявляемого способа.

Однако прототип имеет существенный недостаток, а именно он предназначен для использования в другой области (нефтепроводы, газопроводы) и его нельзя применять для прогнозирования аварийного технического состояния труднодоступных поверхностей канализационной системы (например, подсводная часть трубопровода), потому что с помощью датчика технического состояния, применяемого в известном способе, невозможно обнаружить причины возникновения коррозии и спрогнозировать ее дальнейшее развитие в зависимости от изменения вызвавших ее причин.

Задачей настоящего изобретения является создание нового способа прогнозирования аварийного технического состояния трубопровода канализационной системы с достижением следующего технического результата: упрощение процесса прогнозирования технического состояния всей внутренней поверхности участка трубопровода канализационной системы, при обеспечении постоянного контроля за причинами возникновения и развитием коррозии на этой поверхности.

Поставленная задача решена за счет того, что в качестве датчика технического состояния применяют газоанализатор. Кроме того, в зоне контролируемого участка трубопровода размещают, по меньшей мере, еще один аналогичный датчик, причем все датчики располагают на соответствующих торцах контролируемого участка трубопровода, затем их связывают с блоком управления и обработки информации, который предварительно располагают вне контролируемого участка трубопровода, образуя измерительный комплекс для контроля за развитием коррозии на внутренней поверхности трубопровода канализационной системы.

Сущность заявляемой полезной модели состоит в том, что в способе прогнозирования аварийного технического состояния трубопровода канализационной системы, заключающемся в размещении в зоне контролируемого участка трубопровода датчика технического состояния, периодическом съеме показаний с датчика и сравнении их значений с заданным пороговым значением, а о техническом состоянии данного участка трубопровода судят по результатам упомянутого сравнения, СОГЛАСНО НАСТОЯЩЕМУ ИЗОБРЕТЕНИЮ, в качестве датчика технического состояния применяют газоанализатор, в зоне контролируемого участка трубопровода размещают, по меньшей мере, еще один аналогичный датчик, причем все датчики располагают на соответствующих торцах контролируемого участка трубопровода, затем их связывают с блоком управления и обработки информации, который предварительно располагают вне зоны контролируемого участка трубопровода, образуя измерительный комплекс для контроля за развитием коррозии на внутренней поверхности трубопровода канализационной системы.

Таким образом, заявляемое техническое решение всей своей совокупностью существенных признаков позволяет упростить процесс прогнозирования технического состояния всей внутренней поверхности участка трубопровода канализационной системы, при обеспечении постоянного контроля за причинами возникновения и развитием коррозии на этой поверхности.

Заявителем проведен патентно-информационный поиск по данной теме, в результате которого заявляемая совокупность существенных признаков не выявлена. Поэтому предлагаемое изобретение можно признать новым.

Соответствие данного изобретения критерию патентоспособности «изобретательский уровень» обосновывается следующим.

Данное изобретение для специалиста логически не следует из известного уровня техники. Так, например, все известные способы прогнозирования аварийного технического состояния трубопровода канализационной системы, рассмотренные выше в качестве аналогов и прототипов и характеризующие предшествующий уровень техники, направлены на работу непосредственно с уже проявившейся коррозией на подсводных стенах трубопровода и не учитывают причину ее возникновения. Поэтому с их помощью возможно лишь прогнозирование развития уже образовавшейся коррозии при непосредственном ее выявлении.

В заявляемом же способе ситуация иная. В нем предлагается прогнозировать возможное возникновение коррозии, приводящей к аварийному техническому состоянию железобетонных коллекторов или трубопроводов в канализационных системах по выявлению причин ее образования. Для этого в данном способе применяют датчики технического состояния, являющиеся газоанализаторами, которые предварительно настраивают на газы, вероятность появления которых в коллекторе или трубопроводе наиболее высока (например, сероводород H2S). По результатам обработки данных, полученных от газоанализаторов, устанавливают концентрацию газов в местах измерения и возможность наличия процессов коррозионного разрушения. Кроме того, предлагаемый способ позволяет определить несанкционированный источник сброса агрессивных сточных вод путем определения времени сброса, времени их пребывания в трубопроводе/коллекторе, изменения концентрации по пути движения сточной жидкости, текущее состояние газового состава и т.д. Таким образом, предлагаемый способ направлен на прогнозирование по выяснению причин возникновения коррозии, приводящей к аварийному техническому состоянию на контролируемом участке трубопровода канализационной системы, что позволяет судить о скорости образования этой коррозии по изменению вызывающих ее причин.)

Сущность заявляемого изобретения и возможность его практической реализации поясняется приведенным ниже описанием и чертежами.

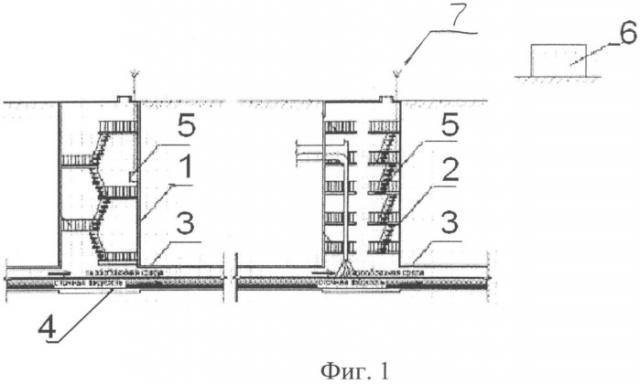

Фиг.1 - Фронтальный разрез зоны контролируемого участка трубопровода канализационной системы.

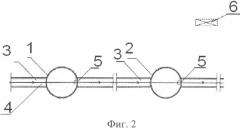

Фиг.2 - Вид сверху зоны контролируемого участка трубопровода канализационной системы.

1 - шахта;

2 - шахта;

3 - трубопровод;

4 - сточные воды;

5 - датчик технического состояния;

6 - блок управления и обработки информации.

Предлагаемый способ реализуется с помощью измерительного комплекса для определения наличия коррозии в трубопроводе, который образуют в зоне контролируемого участка трубопровода канализационной системы следующим образом.

Возможная зона контролируемого участка трубопровода канализационной системы (Фиг.1, 2) состоит из, по меньшей мере, двух последовательно расположенных на расстоянии друг от друга канализационных шахт 1, 2, посредством которых осуществляется доступ к контролируемому участку железобетонного коллектора или трубопровода 3 со сточными водами 4, текущими от шахты 1 к шахте 2.

На соответствующих торцах (на чертеже показано условно), например, в шахтах 1 и 2, контролируемого участка трубопровода, располагают, по меньшей мере, по одному датчику 5 технического состояния. При этом каждый из них связывают с блоком 6 управления и обработки информации, который предварительно располагают вне зоны контролируемого участка трубопровода. Затем периодически снимают показания с каждого датчика 5 технического состояния и сравнивают их значения с заданным пороговым значением. А по результатам упомянутого сравнения судят о техническом состоянии контролируемого участка трубопровода.

В качестве датчика 5 технического состояния используют газоанализатор, который может быть дополнен термометром, определяющим температуру газовой среды, точку росы, прибором для измерения влажности, аккумулятором или другим источником энергии (на чертеже не показаны), и настраивают его на газы, вероятность появления которых наиболее высока.

Блок 6 управления и обработки информации располагают, например, в управлении водоочистного городского комплекса (на чертеже не показано).

Благодаря тому, что все датчики 5 технического состояния соединяют друг с другом в блоке 6 управления и обработки информации, удается отслеживать изменения газовой среды от шахты 1 к шахте 2 и по уровню изменения этой среды судить о вероятности возникновения коррозии контролируемого участка трубопровода канализационной системы.

Пример реализации предлагаемого способа с помощью измерительного комплекса для определения наличия коррозии в трубопроводе.

Сточные воды 4 протекают по железобетонному коллектору и/или тоннелю 3 от верхней по течению шахты 1 до шахты 2 и далее к следующим шахтам (на чертеже не показаны). Канализационные шахты 1, 2 конструктивно могут отличаться друг от друга, т.к. могут выполнять различные технологические задача, например шахта может служить для спуска персонала в коллектор для проведения осмотра или для подключения сточных вод от вышележащего коллектора и т.д. Соответственно на различных участках железобетонного коллектора и/или тоннеля могут протекать различные по составу сточные воды, которые в свою очередь, в результате массообменных процессов выделяют в подводное пространство коллекторов газы с различным составом и различными концентрациями.

Для измерения состава газов и их концентраций, а также их физических параметров на перекрытиях с технологическим оборудованием устанавливают датчики 5 технического состояния, включающие газоанализатор (на чертеже показано условно).

Каждый датчик 5 связывают с блоком 6 управления и обработки информации, с помощью проводных или беспроводных средств связи, например, через передающую антенну (на чертеже не показано), которой предварительно оборудуют датчики 5. Информация от нее поступает в упомянутый блок. По результатам обработки может быть установлена концентрация газов в местах измерения и возможность наличия процессов коррозионного разрушения.

Кроме того, используя результаты обработки можно определить несанкционированный источник сброса агрессивных сточных вод путем определения времени сброса, времени их пребывания в трубопроводе/коллекторе, изменения концентрации по пути движения сточной жидкости, текущее состояние газового состава и т.д.

По полученным результатам измерения газовой среды в шахту может спуститься работник и осмотреть визуально контролируемый участок трубопровода 3 в течение определенного времени. Это позволяет уточнить уровень разрушения коллектора и/или трубопровода 3.

В частности, в качестве измерительного комплекса в предложенном способе могут использовать совокупность двух приборов:

1. ВМ25 - прибор французского производства, который позволяет одновременно измерять концентрации 5-и газов непрерывно в течение 40-120 часов.

2. ТЛАД MPS 430 - прибор отечественного производства и одновременно еще измеряющий температуру, влажность окружающей среды в течение более 600 часов.

Таким образом, достигается технический результат заявляемого способа прогнозирования аварийного технического состояния трубопровода канализационной системы, который заключается в упрощении процесса прогнозирования технического состояния всей внутренней поверхности участка трубопровода канализационной системы, при обеспечении постоянного контроля за причинами возникновения и развитием коррозии на этой поверхности.

Способ прогнозирования аварийного технического состояния трубопровода канализационной системы, заключающийся в размещении в зоне контролируемого участка трубопровода датчика технического состояния, периодическом съеме показаний с датчика и сравнении их значений с заданным пороговым значением, а о техническом состоянии данного участка трубопровода судят по результатам упомянутого сравнения, отличающийся тем, что в качестве датчика технического состояния применяют газоанализатор, в зоне контролируемого участка трубопровода размещают, по меньшей мере, еще один аналогичный датчик, причем все датчики располагают на соответствующих торцах контролируемого участка трубопровода, затем их связывают с блоком управления и обработки информации, который предварительно располагают вне зоны контролируемого участка трубопровода, образуя измерительный комплекс для контроля за развитием коррозии на внутренней поверхности трубопровода канализационной системы.