Способ получения высокопористого ячеистого материала

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к способам получения высокопористых ячеистых материалов (ВПЯМ). Может использоваться для изготовления фильтров, шумопоглотителей, носителей катализаторов, теплообменных систем, конструкционных материалов, работающих в условиях высоких температур, может найти применение в энергетике, машиностроительной, химической и других отраслях промышленности. Готовят суспензию смеси порошков, наносят суспензию на пористый полимерный материал, удаляют органические вещества путем нагрева и спекают заготовку. После этого заготовку подвергают силовому воздействию в области упругости материала с доведением деформирования заготовки до начала области текучести материала, после чего заготовку освобождают от силового воздействия. Обеспечивается повышение прочности и долговечности материала при его использовании в различных устройствах. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области порошковой металлургии, в частности к способам получения высокопористых ячеистых материалов (ВПЯМ), предназначенных для использования в качестве фильтров, шумопоглотителей, носителей катализаторов, теплообменных систем, конструкционных материалов, работающих в условиях высоких температур, может найти применение в энергетике, машиностроительной, химической и других отраслях промышленности.

В качестве прототипа принят способ получения ВПЯМ (патент №2464127, МПК B22F 3/11, С22С 1/08, опубликован 20.10.2012).

Названный способ включает в себя следующие операции: приготовление суспензии из смеси порошков, нанесение суспензии на пористый полимерный материал, удаление нагреванием органических веществ с получением заготовки, спекание заготовки.

Признаки известного способа, совпадающие с признаками заявляемого изобретения, заключаются в наличии следующих операций: приготовление суспензии из смеси порошков, нанесение суспензии на пористый полимерный материал, удаление нагреванием органических веществ с получением заготовки, спекание заготовки.

Причина, препятствующая получению в известном техническом решении технического результата, который обеспечивается заявляемым изобретением, состоит в недостаточной прочности и долговечности материала при его использовании в различных устройствах.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эксплуатационных качеств материала.

Технический результат, обеспечивающий решение указанной задачи, заключается в повышении прочности и долговечности материала при его использовании в различных устройствах.

Достигается технический результат тем, что в способе получения высокопористого ячеистого материала, включающем приготовление суспензии смеси порошков, нанесение суспензии на пористый полимерный материал, удаление нагреванием органических веществ с получением заготовки, спекание заготовки, в заявляемом изобретении заготовку после спекания подвергают силовому воздействию в области упругости (в области пропорциональности) с доведением деформирования материала заготовки до начала области текучести, после чего заготовку освобождают от силового воздействия.

Технический результат достигается также и тем, что заготовка выполнена из тугоплавкого или жаростойкого материала.

Силовое воздействие на заготовку в области упругости (в области пропорциональности) с доведением деформирования материала заготовки до начала области текучести и последующее освобождение заготовки от силового воздействия обеспечивает повышение прочности и долговечности материала при его использовании в различных устройствах за счет явления так называемого "наклепа", появляющегося в материале при силовом воздействии на него в названных выше пределах и описанном в материаловедческой литературе и закрепленном в ГОСТах (например, Межгосударственный стандарт ГОСТ 25.503-97. Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытания на сжатие).

Выполнение заготовки из тугоплавкого или жаростойкого материала придает ему дополнительные прочностные свойства и долговечность при высоких температурах и (или) высоких тепловых нагрузках (высоких темпах нагрева и длительных знакопеременных тепловых воздействиях).

Новые признаки предлагаемого технического решения заключаются в том, что заготовку после спекания подвергают силовому воздействию в области упругости (в области пропорциональности) с доведением деформирования материала заготовки до начала области текучести, после чего заготовку освобождают от силового воздействия. Новые признаки заключаются также и в том, что при этом заготовку выполняют из тугоплавкого или жаростойкого материала.

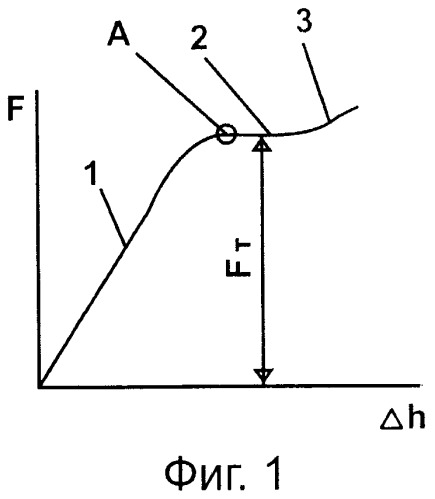

На фиг.1 показана диаграмма сжатия материала, где 1 - область упругости (пропорциональности), 2 - область текучести, 3 - область временного сопротивления разрушению (предела прочности), точка А - начало области текучести. Здесь F - силовое воздействие (нагрузка), Δh - перемещение (деформация), Fт - нагрузка, соответствующая пределу текучести при сжатии, численное значение которого определяется по формуле:

σт = Fт / Sо,

где σт - предел текучести;

Fт - нагрузка, соответствующая пределу текучести;

Sо - начальная площадь поперечного сечения нагружаемого образца.

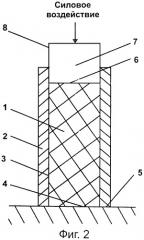

На фиг.2 схематично изображено устройство для осуществления силового воздействия на заготовку в области упругости (в области пропорциональности) с доведением деформирования материала заготовки до начала области текучести. На фиг.2 показаны: 1- заготовка; 2 - трубчатый пенал; 3 - боковые поверхности заготовки; 4 - торцевая поверхность заготовки; 5 - торцевая кромка трубчатого пенала; 6 - торцевая поверхность заготовки; 7 - пробка; 8 - наружная часть пробки.

Одним из примеров реализации заявляемого способа может служить следующий.

В качестве исходных порошков используют порошок высоколегированного сплава марки Х60Ю20 фракции менее 315 мкм (производитель ЗАО «Октагон», г.Челябинск), порошок железа марки Р-20 (производитель ООО «Синтез-ПКЖ», г.Дзержинск) со средним размером частиц 3,5 мкм и химически восстановленный ультрадисперсный порошок кобальта со средним размером частиц 0,4 мкм.

Для образования седиментационно устойчивой суспензии предварительно готовят смесь порошков и 7%-ный водный раствор поливинилового спирта.

Сначала измельчают порошок высоколегированного сплава Х60Ю20 до среднего размера частиц 1,18 мкм: 0,5 кг порошка высоколегированного сплава марки Х60Ю20 фракции менее 315 мкм загружают в вибрационную мельницу с добавлением 0,067 л 96%-ного раствора этилового спирта и 1,5 кг размольных тел. Размол проводят в атмосфере аргона в течение 18 часов. На выходе получают порошок высоколегированного сплава Х60Ю20 со средним размером частиц 1,18 мкм.

Затем готовят смесь порошков с требуемой относительной плотностью укладки. В смеситель со смещенной осью вращения загружают 0,5 кг измельченного порошка высоколегированного сплава Х60Ю20, 1,109 кг порошка железа марки Р-20, 0,0328 кг ультрадисперсного порошка кобальта и 0,6 кг смешивающих Г-образных тел и проводят механическое перемешивание в течение 24 часов. На выходе получают смесь порошков с относительной плотностью укладки 0,55.

Отделяют смешивающие Г-образные тела, к полученной смеси порошков с относительной плотностью укладки 0,55 добавляют 0,29 кг 7%-ного водного раствора поливинилового спирта и перемешивают в течение 1 ч. В результате получают седиментационно устойчивую суспензию.

Далее наносят суспензию с помощью пропитки (погружения и деформации) на образец пористого полимерного материала пенополиуретана со средним диаметром ячейки 1,22 мм. Затем из пропитанного суспензией полимерного материала с помощью 8-кратного обжатия в валках удаляют избыток суспензии и сушат образец в потоке воздуха. Далее высушенный образец помещают в печь муфельного типа СНЗ и в среде остроосушенного водорода проводят начальную термообработку со скоростью нагрева 100-200°С/ч, при температуре 730°С делают выдержку продолжительностью 0,5 ч. В результате получают заготовку ВПЯМ на основе хромаля с прочностью на сжатие 130 кПа. Затем заготовку помещают в вакуумную печь типа СЭНВЭ и спекают в вакууме 5·10 -5 мм рт.ст., при температурах 900°С и 1280°С делают выдержки продолжительностью 2 ч и 3,5 ч соответственно.

В результате получают жаростойкий ВПЯМ на основе хромаля с плотностью 0,57 г/см3, прочностью на сжатие 3,5 МПа, микропористостью 5%.

Далее заготовку 1 (фиг.2) помещают в трубчатый пенал 2, имеющий поперечное сечение, соответствующее по форме поперечному сечению заготовки и имеющему размеры, обеспечивающие плотное прилегание заготовки по ее боковым поверхностям 3 к стенкам пенала 2, при этом одна торцевая поверхность 4 заготовки 1 находится в положении заподлицо с торцевой кромкой 5 пенала 2. Другая торцевая поверхность 6 заготовки утоплена внутрь пенала 2, и в свободную полость пенала вставлена пробка 7, имеющая форму и размер поперечного сечения, соответствующие форме и размеру поперечного сечения заготовки. Длина пробки 7 подобрана таким образом, чтобы часть ее 8 выставлялась наружу из пенала 2.

Затем весь этот блок “пенал+заготовка+пробка” устанавливают в стандартном механическом или гидравлическом прессе и осуществляют силовое воздействие на заготовку 1 через пробку 7. При этом измеряют силовое воздействие F (фиг.1) на заготовку и ее деформацию Δh в осевом направлении с прохождением области упругости (области пропорциональности), доводя ее значение до начала области текучести 2, то есть до точки А, после чего заготовку освобождают от силового воздействия.

Ожидаемый уровень повышения прочности изготовляемого высокопористого ячеистого материала зависит, в том числе, и от природы деформируемого материала. В нашем конкретном случае, описанном выше (материал на основе хромаля), эта величина ожидается в пределе от 5 до 10%, то есть от 3,675 до 3,85 МПа вместо исходных 3,5 МПа (прочность на сжатие).

Следует сказать, что наименования характеристик (прочность, предел текучести и др.) высокопористого ячеистого материала (ВПЯМ) и их численные значения здесь носят условный характер и их следует относить не к самому исходному материалу (хромалю и т.п.), а именно к ВПЯМ, у которого часть сечения заполнена порами, а не самим материалом, что вносит существенные отклонения в численные значения этих характеристик, которые, естественно, при различной пористости будут иметь различающиеся значения.

Техническое решение, составляющее предмет заявляемого изобретения, обеспечивает получение названного выше технического результата и, соответственно, решение поставленной задачи, а именно, повышение эксплуатационных качеств материала.

1. Способ получения высокопористого ячеистого материала, включающий приготовление суспензии смеси порошков, нанесение суспензии на пористый полимерный материал, удаление нагреванием органических веществ с получением заготовки и спекание заготовки, отличающийся тем, что заготовку после спекания подвергают силовому воздействию в области упругости материала с доведением деформирования заготовки до начала области текучести материала, после чего заготовку освобождают от силового воздействия.

2. Способ по п.1, отличающийся тем, что заготовка выполнена из тугоплавкого или жаростойкого материала.