Способ дуговой сварки под флюсом закладных деталей

Иллюстрации

Показать всеИзобретение может быть использовано при дуговой приварке гибких упоров в виде круглых стержней, которые применяют в мостостроении и домостроении для объединения железобетонных элементов со стальными конструкциями с целью восприятия усилий сдвига при действии статических и динамических нагрузок. Закрепляют стержень к токоподводу и устанавливают на пластине флюсоудерживающее кольцо. Засыпают место сварки флюсом и зажигают дугу между стержнем и пластиной с последующей осадкой стержня и кристаллизацией сварочной ванны. После кристаллизации сварочной ванны на пластину и стержень кратковременно подают сварочное напряжение и по величине его падения контролируют качество сварки в зависимости от площади сечения сварного соединения. Затем дополнительно включают источник питания на пониженном напряжении для подогрева сварного соединения до заданной температуры. До его отключения постепенно снижают напряжение для замедления скорости охлаждения сварного соединения. Подогрев сварного соединения осуществляют при импульсной подаче напряжения с периодичностью включения источника питания 0,5…1 сек. Техническим результатом является упрощение технологии получения бездефектного сварного соединения стержней с пластинами при минимальных затратах времени на подготовку соединений под сварку и без существенного увеличения производственного цикла сварки. 2 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к сварочному производству, а именно к способам дуговой сварки под флюсом для тавровых соединений анкерных стержней с плоскими, которые применяют в мостостроении и домостроении для объединения железобетонных элементов со стальными конструкциями с целью восприятия усилий сдвига при действии статических и динамических нагрузок в автодорожных и пешеходных мостах.

Закладные стержни можно приваривать ручной дуговой сваркой, однако этот способ имеет малую производительность и не обеспечивает стабильности качества сварки. Предлагаемый способ по сравнению с дуговой сваркой позволяет повысить производительность труда в два раза.

Известен способ Т-образной сварки к листам стержней контактной сваркой (см., например, Кабанов Н.С. «Сварка на контактных машинах», М. «Высшая школа», 1979). Однако для осуществления такого способа сварки необходимы специальные сложные устройства для перемещения сварочных машин относительно листов, а также предварительная специальная обработка торцов стержней.

Наиболее близким к предполагаемому изобретению по технической сущности и достигаемому результату является способ дуговой сварки с разогревом рабочего конца стержня под защитой флюса или керамического кольца сварочной дугой до температуры плавления и его осадкой в сварочную ванну для сплавления с основным металлом пластин (см., например, международный стандарт ISO 14555 «Сварка. Дуговая приварка металлических шпилек»).

Этот способ широко применяется для стержней и пластин из хорошо свариваемых строительных сталей типа 10ХСНД и 15ХСНД. Расплавленный металл стержня формирует сварной шов и определяет механические характеристики металла шва. Однако большой теплоотвод в листы и связанные с этим высокие скорости охлаждения могут приводить к повышению твердости металла в зоне сплавления и появлению трещин в этих местах при эксплуатации изделий. Применение в мостостроении высокопрочных низколегированных термически упрочненных сталей, например, 35ГС или 15Г2СФ снижает вес и повышает несущую способность конструкций, увеличивает их экономичность и долговечность. Режимы и технология сварки этих сталей должны обеспечивать получение сварных соединений равнопрочного основному металлу. Нагрев при сварке термоупрочненых сталей несколько снижает прочность в околостыковой зоне. Повышения твердости в стыках и разупрочнения можно избежать при обеспечении соответствующих скоростей охлаждения после сварки металла шва и околошовной зоны.

Техническим результатом предлагаемого решения является упрощение технологии получения бездефектного сварного соединения стержней с листами при минимальных затратах времени на подготовку соединений под сварку и без существенного увеличения производственного цикла сварки.

Указанный технический результат достигается за счет того, что при применении способа дуговой сварки под флюсом закладных стержней, включающем закрепление закладного стержня к токоподводу, прижатие его к привариваемой пластине, установку керамического огнеупорного кольца или засыпку места сварки флюсом, включение сварочного тока и отрыв стержня от пластины для зажигания дуги и осадку стержня, после отключения тока и кристаллизации сварочной ванны на пластину и стержень подают напряжение и по величине его падения контролируют качество сварки, включают источник питания на пониженном напряжении и подогревают сварное соединение, затем до отключения постепенно снижают напряжение, замедляя скорость охлаждение сварного соединения, при подогреве сварного соединения подают импульсное напряжение с периодичностью 0,3…0,5 сек. При сварке стержней из термоупрочненных сталей после подогрева сварного соединения до требуемой температуры отключают напряжение и производят обдув зоны сварки сжатым воздухом.

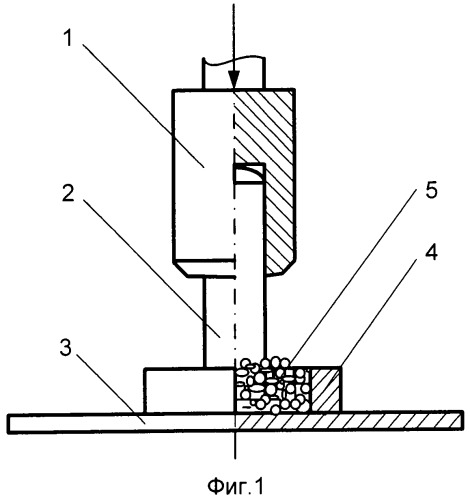

Заявляемый способ дуговой сварки под флюсом закладных стержней поясняется чертежами, где:

- на фиг.1 схематично показана установка стержня перед сваркой;

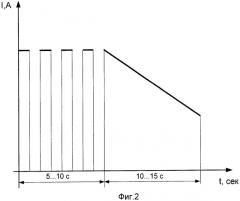

- на фиг.2 показан график тока при подогреве и замедленном охлаждении сварного соединения.

Заявляемый способ дуговой сварки под флюсом закладных стержней осуществляется следующим образом:

- закрепляют в токоподводящем зажиме 1 стержень 2;

- устанавливают на место приварки флюсоудерживающее кольцо 3;

- прижимают стержень к пластине 4 и засыпают место сварки флюсом 5.

Включают цикл сварки, при этом происходит включение сварочного напряжения и разогрев проходящим током места сварки, отводят стержень 2 от пластины 4 на заданное расстояние и между концом стержня 2 и пластиной 4 зажигается сварочная дуга, затем через заданное время стержень 2 осаживают под током до упора в пластину 4, а через 0,3…05 с отключают сварочный ток.

При сварке стержней из сталей типа 10ХСНД и 15ХСНД после кристаллизации сварочной ванны через 3-5 сек включают кратковременно сварочное напряжение и измеряют величину его падения, тем самым косвенно контролируют площадь сваренного сечения, принимая при этом за эталон величину падение напряжения на участке целого стержня, затем подают пониженное напряжение по заданному временному циклу (см. фиг.2), а по истечении цикла подогрева на участке 1 и замедленного охлаждения на участке 2 отключают сварочный источник и разжимают токоподводящий зажим стержня.

Для получения более равномерного нагрева сварного соединения за счет отвода тепла в менее нагретые участки напряжение при подогреве на участке 1 (см. фиг.2) подают импульсами через 0,5…1 сек.

При сварке стержней из термоупрочненных сталей типа 35ГС или 15Г2СФ после подогрева сваренного соединения до требуемой температуры отключают напряжение и включают обдув сжатым воздухом места сварки для охлаждения его со скоростью 10…30 град/сек.

Режимы сварки стержней подбирают для каждой марки сталей опытным путем с проведением механических испытаний образцов, рекомендованными стандартом ISO 14555 способами.

Пример выполнения приварки стержня диаметром 16 мм:

- ток короткого замыкания 1,3…1,5 кА; время короткого замыкания 0,5 с;

- зазор отрыва стержня 2,0 мм; время отрыва 0,5 сек;

- время горения дуги 3,7 с, сварочный ток 0,9 кА;

- время осадки под током 0,3 с, ток осадки 1 кА, величина осадки 13 мм;

- время кристаллизации 5 с;

- время подогрева до требуемой температуры 5 с, ток подогрева 0,6 кА;

- время замедленного охлаждения 10 с.

Таким образом, предлагаемый способ дуговой сварки под флюсом закладных стержней, за счет подогрева после сварки и управления скоростями охлаждения сварных соединений позволяет:

- получить бездефектные сварные соединения стержней с листами при минимальных затратах времени на подготовку соединений под сварку, без существенного увеличения производственного цикла сварки;

- при этом сварные соединения стержней из низколегированных сталей не имеют повышенной твердости и хрупкости в зоне сплавления, а сварные соединения из термически упрочненных сталей имеют минимальное разупрочнение.

1. Способ дуговой приварки под флюсом стержней к пластине, включающий закрепление стержня к токоподводу, установку на пластине флюсоудерживающего кольца, прижатие стержня к пластине и засыпку места сварки флюсом, включение источника питания сварочного тока с последующим зажиганием дуги между стержнем и пластиной, осадку стержня и отключение источника питания с кристаллизацией сварочной ванны, отличающийся тем, что после кристаллизации сварочной ванны на пластину и стержень кратковременно подают сварочное напряжение и по величине его падения контролируют качество сварки в зависимости от площади сечения сварного соединения, после чего дополнительно включают источник питания на пониженном напряжении для подогрева сварного соединения до заданной температуры, а затем до его отключения постепенно снижают напряжение для замедления скорости охлаждения сварного соединения.

2. Способ по п.1, отличающийся тем, что подогрев сварного соединения осуществляют при импульсной подаче напряжения с периодичностью включения источника питания 0,5, …, 1 с.

3. Способ по п.1, отличающийся тем, что после отключения напряжения производят охлаждение сварного соединения путем обдува сжатым воздухом.