Способ сборки деталей с натягом

Иллюстрации

Показать всеИзобретение относится к сборке деталей с натягом. Создают сегментные закаленные участки на средней части поверхности отверстия охватывающей детали с помощью фасонного контактно-разогревающего инструмента. Осуществляют установку втулки в охватывающую деталь с технологическим натягом. Производят деформирование втулки путем электроконтактного нагрева и дорнования ее внутренней поверхности дуплексным инструментом в виде контактно-разогревающего инструмента и расположенного за ним деформирующе-калибрующего инструмента, установленного с натягом, равным 0,8 мм. В результате повышается осевая и радиальная сдвигоустойчивость полученного соединения деталей. 3 ил.

Реферат

Изобретение относится к сборке прессовых соединений и может быть использовано при производстве и ремонте, в частности, высоконагруженных втулок подшипников скольжения работающих при значительных радиальных и осевых нагрузках.

Известен способ сборки деталей с натягом [Патент RU 2305028. Способ сборки деталей с натягом. Опубл. 27.08.2007], включающий установку втулки в охватывающую деталь с технологическим натягом и деформирование путем дорнования внутренней поверхности втулки для создания монтажного натяга в соединении втулки и охватывающей детали, при этом согласно изобретению производят электроконтактный нагрев внутренней поверхности втулки и последующее ее дорнование.

Недостатком данного способа является малая радиальная и осевая сдвигоустойчивость высоконагруженного соединения.

Технический результат заявленного изобретения: повышение радиальной и осевой сдвигоустойчивости соединения с натягом типа втулка-отверстие.

Указанный технический результат достигается тем, что на средней части поверхности отверстия охватывающей детали создают сегментные закаленные участки фасонным контактно-разогревающим инструментом параллельно геометрической оси вращения.

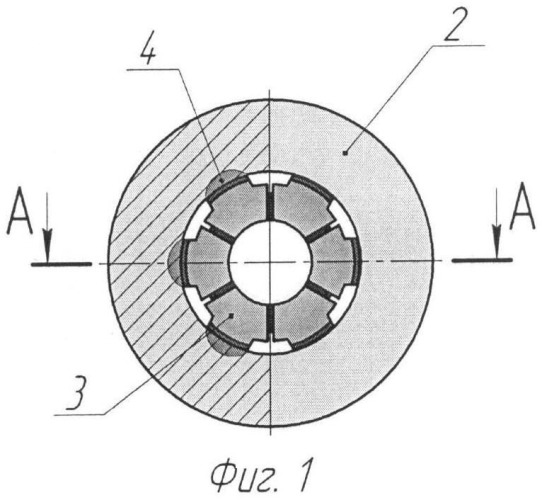

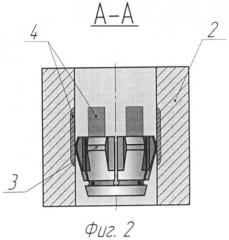

На фиг.1 представлено расположение закаленных участков поверхности отверстия охватывающей детали, на фиг.2 - разрез охватывающей детали по линии A-A, на фиг.3 - схема деформаций сопрягаемых поверхностей втулки и охватывающей детали в результате сборки.

Способ сборки деталей с натягом включает установку втулки 1 в охватывающую деталь 2 с технологическим натягом и деформирование втулки 1 путем электроконтактного нагрева и дорнования ее внутренней поверхности, для создания монтажного натяга в соединении втулки 1 и охватывающей детали 2, осуществляемого посредством дуплексного инструмента в виде контактно-разогревающего инструмента и расположенного за ним деформирующе-калибрующего инструмента, установленного с натягом, равным 0,8 мм. При этом предварительно производят сегментную электромеханическую закалку отверстия охватывающей детали фасонным контактно-разогревающим инструментом 3. В результате чего образуются параллельные геометрической оси вращения, закаленные участки 4 на поверхности отверстия охватывающей детали 2.

При сборке соединения с натягом проводят сегментную электромеханическую закалку средней части отверстия охватывающей детали 2 фасонным контактно-разогревающим инструментом 3, для создания параллельных геометрической оси вращения закаленных участков 4 поверхности отверстия охватывающей детали 2. Через место контакта контактно-нагревающего инструмента 3 с обрабатываемой поверхностью пропускают ток плотностью j=250…300 А/мм2. В результате этого контактирующие поверхности упрочняющего зуба с внутренней поверхностью отверстия разогреваются до температуры 900…1000°С, а при последующем осевом перемещении инструмента относительно оси отверстия происходит мгновенный отвод тепла, в результате получаются закаленные участки с твердостью в три раза выше начальной. Втулка 1 устанавливается в отверстие с технологическим натягом. Дуплексный инструмент подводится к отверстию охватываемой детали 2. Через место контакта дуплексного инструмента с втулкой 1 пропускается ток большой силы и низкого напряжения. В результате последующего осевого перемещения дуплексного инструмента относительно оси втулки 1 происходит разогрев кольцевой области контакта контактно-разогревающего инструмента с внутренней поверхностью втулки до температуры 900…1000°С и мгновенное охлаждение, связанное с перемещением высокотемпературного очага и отводом тепла внутрь обрабатываемой детали. В результате этого происходит закалка обрабатываемой поверхности. Одновременно в едином цикле за контактно-разогревающим инструментом перемещается деформирующе-калибрующий инструмент с натягом, равным 0,8 мм. В результате происходит сглаживание шероховатости обрабатываемой поверхности, исправление отклонений от геометрической формы в продольном и поперечном сечении и одновременно, за счет раздачи втулки 1, мы получаем посадку с монтажным натягом.

В результате на сопрягаемых поверхностях втулки и охватывающей детали образуются деформации, закаленные участки поверхности охватывающей детали внедряются в металл втулки в средней ее части, надежно фиксируя ее в отверстии охватывающей детали, повышая тем самым осевую и радиальную сдвигоустойчивость.

Способ сборки деталей с натягом, включающий установку втулки в охватывающую деталь с технологическим натягом и деформирование втулки путем электроконтактного нагрева и дорнования ее внутренней поверхности дуплексным инструментом в виде контактно-разогревающего инструмента и расположенного за ним деформирующе-калибрующего инструмента, установленного с натягом, равным 0,8 мм, отличающийся тем, что предварительно на средней части поверхности отверстия охватывающей детали фасонным контактно-разогревающим инструментом создают сегментные закаленные участки.