Многошпиндельный гайковерт

Иллюстрации

Показать всеИзобретение относится к механизации технологических процессов и может быть использовано при монтаже резьбовых соединений. Многошпиндельный гайковерт содержит корпус, размещенный в нем двигатель 1, быстроходную маломоментную и тихоходную высокомоментную ветви вращения, шпиндели 13, 19, 27, 32, механизм переключения скоростей вращения по шпинделям, соединенный с двигателем 1, две муфты 10, 16, одна из полумуфт которых жестко закреплена на входном валу, а вторая установлена с возможностью возвратно-поступательного движения на выходном валу, механизмы прерывистого движения 47, 49, 51, 53, два дифференциальных механизма 7, 22 и редукторы 12, 18, 26, 31, кинематически связанные с дифференциальными механизмами 7, 22. Гайковерт снабжен дополнительными муфтами 24, 29, конечными выключателями 54, 55, 56, 57, контактирующими с каждой из муфт и датчиком 58 отсчета импульсов срабатывания одной из полумуфт муфты, установленным с возможностью взаимодействия с одной из муфт, при этом все муфты 10, 16, 24, 29 размещены после дифференциальных механизмов 7, 22 и кинематически связаны с редукторами 72, 18, 26, 31. Технический результат заключается в повышении точности затяжки резьбовых соединений с обеспечением герметичности стыков скрепляемых узлов или деталей. 1 ил.

Реферат

Изобретение относится к механизации технологических процессов и может быть использовано в любой отрасли при монтаже резьбовых соединений.

Известен многошпиндельный гайковерт (Патент РФ №2345880, МПК В25В 21/00, В23Р 19/06, 2009 г.), который содержит корпус, размещенные в нем двигатель, соединенную с ним муфту с обоймами, одна из которых закреплена на входном валу, а вторая установлена с возможностью возвратно-поступательного движения на выходном валу, механизмы прерывистого движения, шпиндели с патронами, планетарный редуктор, главный дифференциальный механизм, редукторы, кинематически связанные с главным дифференциальным механизмом, дополнительные шпиндели с патронами, дополнительные редукторы, кинематически связанные с дополнительными шпинделями, вспомогательные дифференциальные механизмы, кинематически связанные с главным дифференциальным механизмом с одной стороны и через редукторы со шпинделями - с другой стороны, дополнительные механизмы прерывистого движения, кинематически связанными со вспомогательными дифференциальными механизмами с одной стороны и с главным дифференциальным механизмом - с другой стороны.

Недостатком данного устройства является наличие на этапе предварительной затяжки относительной погрешности моментов затяжки, связанной с расположением муфты, которая срабатывает от суммы сопротивлений завинчиванию на всех шпинделях, в то время как некоторые шпиндели могут быть уже затянуты на момент предварительной затяжки и более, а один или два шпинделя только начнут предварительную затяжку. Относительная погрешность моментов затяжки резьбовых соединений находится в пределах величины момента предварительной затяжки, который лежит в диапазоне 4-6% и более от номинального значения.

Кроме того, с момента срабатывания муфты начинается неодновременная окончательная затяжка, что может привести к перекосу сопрягаемых поверхностей узла и детали, а, следовательно, к негерметичности стыков.

Наиболее близким по технической сущности к предлагаемому изобретению является многошпиндельный гайковерт (Разработка семейства высокоточных многошпиндельных гайковертов нового класса на основе одного привода: монография / Д.С. Воркуев, Ю.З. Житников; под общ. ред. Ю.З. Житникова.- М.: Машиностроение, 2009, с.60-61), который содержит корпус, размещенные в нем двигатель с редуктором, две ветви вращения: быстроходную, но маломоментную и тихоходную, но высокомоментную, механизм переключения с быстроходной на тихоходную ветви вращения, два дифференциальных механизма, две муфты с обоймами, одна из обойм которых закреплена на входном валу, а вторая установлена с возможностью возвратно-поступательного движения на выходном валу, механизмы прерывистого движения, шпиндели с патронами и редукторы, кинематически связанные с дифференциальными механизмами, причем муфты расположены перед дифференциальными механизмами.

Недостатком данного устройства является низкая точность из-за наличия на этапе предварительной затяжки резьбового соединения погрешности моментов (осевых сил) затяжки, составляющей 6-7% от номинальных значений, что в совокупности с погрешностями моментов на этапе окончательной затяжки составляет 8,5-10%.

Задачей, решаемой изобретением, является устранение указанного недостатка.

Это достигается тем, что многошпиндельный гайковерт, содержащий корпус, размещенные в нем двигатель, быстроходную, но маломоментную и тихоходную, но высокомоментную ветви вращения, механизм переключения скоростей вращения по шпинделям, соединенный с двигателем, две муфты, одна из полумуфт которых жестко закреплена на входном валу, а вторая установлена с возможностью возвратно-поступательного движения на выходном валу, механизмы прерывистого движения, шпиндели с патронами, два дифференциальных механизма и редукторы, кинематически связанные с дифференциальными механизмами, снабжен дополнительными муфтами, конечными выключателями, контактирующими с каждой из муфт и датчиком отсчета импульсов срабатывания одной из полумуфт муфты, установленным с возможностью взаимодействия с одной из муфт, при этом все муфты размещены после дифференциальных механизмов и кинематически связаны с редукторами.

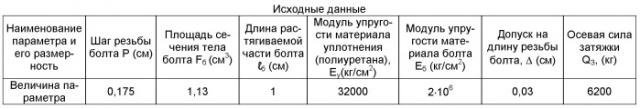

Проанализируем процесс предварительной затяжки болтов M12 при скреплении узла и фланца с установкой полиуретанового уплотнения предлагаемым устройством и прототипом. Исходные данные приведены в таблице.

Угол затяжки резьбового соединения находится из выражения:

ϕ = 2 π Q З ℓ б F б E п р P = 3,125 ( р а д ) = 179 ∘ ,

где Епр - приведенный модуль упругости материала болта и уплотнения

Е п р = 2 Е 1 ⋅ Е 2 Е 1 + Е 2 = 62992 ( к г / с м 2 ) ,

где E1 и Е2 - модуль упругости болта и уплотнения соответственно.

Угол рассогласования при ручном наживлении резьбовых деталей составляет:

φн=20°=0,111·π(рад).

Угол рассогласования при завинчивании от различия длин нарезанной резьбы в пределах допуска Δ равен:

φд=61,71°=0,343π (рад).

Суммарный угол отставания при завинчивании одной резьбовой детали от другой составляет:

φ=φн+φд=0,454π (рад).

При частоте вращения шпинделя n=60(об/мин) по быстроходной ветви, угловая скорость вращения составит:

ω Б = π n 30 = 6,28 ( c − 1 ) .

При частоте вращения n=15 (об/мин) первого шпинделя от механизма свободного хода в прототипе угловая скорость равна:

ωМСХ=1,57 (с-1).

Угловая скорость вращения второго шпинделя прототипа при срабатывании дифференциального механизма равна:

ω=2·6,28=12,56 (с-1).

Время завершения процесса завинчивания второй резьбовой детали отстающим шпинделем прототипа:

t = φ ω = 0,1135 ( c ) .

Разность углов предварительной затяжки резьбовых деталей первого и второго шпинделей одного из дифференциалов прототипа составит:

φпред=ωМСХ·t=1,57·0,1135=0,178 (рад)=10,2°.

Для достижения высокой точности осевых сил (моментов) затяжки многошпиндельными гайковертами осевая сила предварительной затяжки не должна превышать 5% от номинального значения, т.е.

Qпр=310 (кг).

При угле предварительной затяжки одной из резьбовых деталей φ=10,2° в прототипе эта сила равна:

Q п р = φ ⋅ F б ⋅ Е п р ⋅ Р 2 π ⋅ l б = 362,44 ( к г ) .

Такое превышение момента предварительной затяжки увеличивает погрешности осевых сил затяжки в прототипе минимум на 0,84%.

Как видно из расчетов за счет значительного отставания при завинчивании имеет место превышение момента предварительной затяжки требуемого значения.

Относительная погрешность осевых сил затяжки из-за разности углов предварительной затяжки, когда в одной из резьбовых деталей полностью обеспечен момент предварительной затяжки, а у другой только начался, и произошло переключение гайковерта на окончательную затяжку, равна:

δQпр=5,7% от Qз.

Установка муфт предельного момента на выходных осях дифференциалов позволяет на всех шпинделях иметь требуемый момент предварительной затяжки резьбовых соединений, что позволяет полностью исключить относительную погрешность осевых сил предварительной затяжки δQпр=5,7%, что обеспечит повышение точности осевых сил предварительной затяжки (момента предварительной затяжки) на 5-6% по сравнению с прототипом.

Создание кинематической связи механизма свободного хода с муфтой предельного момента, когда передаваемый момент от механизма свободного хода, обеспечивающий преодоление случайных возрастаний моментов сопротивления в резьбовых сопряжениях в процессе завинчивания, ограничивается муфтой предельного момента, исключая превышение моментов предварительной затяжки (в прототипе - рассчитанные 0,84%), позволяет повысить точность затяжки резьбовых соединений на эту величину.

Следовательно, за счет изменения кинематической схемы гайковерта и исключения погрешностей осевых сил затяжки на этапе предварительной затяжки можно достигнуть значений погрешностей осевых сил окончательной затяжки в пределах 3-4%.

Таким образом, повышается точность устройства по сравнению с прототипом.

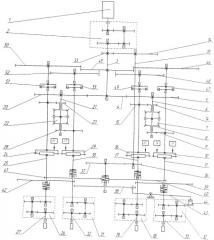

На чертеже изображен многошпиндельный гайковерт.

Многошпиндельный гайковерт содержит корпус (условно не показан), размещенные в нем двигатель 1, две ветви вращения: быстроходную маломоментную и тихоходную высокомоментную, входной редуктор 2.

Быстроходная ветвь вращения содержит редуктор 2, причем выходное колесо установлено на валу 3, на котором жестко закреплена шестерня 4, и две кинематические цепи.

Первая цепь содержит зубчатое колесо 5, кинематически связанное с шестерней 4 и закрепленное на валу 6 дифференциального механизма 7, который связан с двумя малыми кинематическими цепями. Первая малая цепь содержит сдвоенную шестерню 8, кинематически связанную с сателлитами дифференциального механизма 7 и с зубчатым колесом 9, муфту 10 зубчатого типа или кулачкового, через вал 11 связанную с зубчатыми передачами 12 и шпинделем 13 с патроном. Вторая малая цепь содержит сдвоенную шестерню 14, кинематически связанную с сателлитами и с зубчатым колесом 15, муфту 16, связанную через вал 77 с зубчатыми передачами 18, со шпинделем 19 и патроном.

Вторая кинематическая цепь содержит зубчатое колесо 20, кинематически связанное с шестерней 4 и закрепленное на валу 21 дифференциального механизма 22, который связан с двумя малыми кинематическими цепями. Первая малая цепь содержит сдвоенную шестерню 23, кинематически связанную с сателлитами дифференциального механизма 22 и через зубчатое колесо с муфтой 24, вал 25, зубчатыми передачами 26, шпинделем 27. Вторая малая цепь содержит сдвоенную шестерню 28, кинематически связанную с сателлитами дифференциального механизма 22, муфту 29, связанную через вал 30 и зубчатые передачи 31 со шпинделем 32 с патроном.

Тихоходная, но высокомоментная ветвь вращения содержит редуктор 2 и зубчатые колеса 33, 34, через вал 35 связанные с зубчатыми колесами 36, 37. Колесо 37 установлено на валу, на втором конце которого расположена поджатая пружиной подвижная вдоль оси вала шестерня 38, которая кинематически связана с зубчатыми колесами 39, 40, 41, 42 за счет рычага 43, электромагнитной муфты 44 и пружин на валах колес 39, 40, 41, 42. Патрон шпинделя 13 кинематически связан с шестерней 38 и колесом 39 через зубчатые передачи 72,патрон шпинделя 19 - с шестерней 38 и колесом 40 через зубчатые передачи 18, патрон шпинделя 27 - с шестерней 38 и колесом 40 через зубчатые передачи 26, а патрон шпинделя 32 - с шестерней 38 и колесом 41 через зубчатые передачи 31.

Для уравнивания крутящих моментов на шпинделях и преодоления случайного повышения момента сопротивления в резьбовых соединениях в процессе завинчивания и предварительной затяжки имеются дополнительные кинематические цепи, которые кинематически связаны с электродвиателем 1, редуктором 2 и через вал 3 с центральной шестерней 45. Зубчатое колесо 46 первой цепи кинематически связано с центральной шестерней 45 и установлено на валу, второй конец которого связан с механизмом прерывистого движения 47 храпового типа, состоящего из ведущей обоймы, на которой расположены собачки и ведомой обоймы, на которой расположено храповое колесо. Собачки образуют зацепление с зубом храпового колеса и через вал 11 и зубчатые передачи 12 кинематически связаны со шпинделем 13. Зубчатое колесо 48 второй цепи кинематически связано с центральной шестерней 45 и установлено на валу, второй конец которого связан с механизмом прерывистого движения 49, валом 17, зубчатыми передачами 18, шпинделем 19. Третья цепь содержит зубчатое колесо 50, кинематически связанное с центральной шестерней 45, механизм прерывистого движения 57, вал 25, связанный через зубчатые передачи 26 со шпинделем 27. Зубчатое колесо 52 четвертой цепи кинематически связано с механизмом прерывистого движения 53, валом 30, зубчатыми передачами 31, шпинделем 32. Механизмы прерывистого движения 47, 49, 53, 51 состоят из ведущих и ведомых обойм и кинематически связаны с муфтами 10, 16, 29, 24 соответственно, содержащих подвижные и неподвижные полумуфты. Электрическая цепь питания электромагнита 44 соединена с конечными выключателями 54, 55, 56, 57 устройством датчика 58 отсчета импульсов срабатывания одной из полумуфт муфты 10.

Сочетание электромагнита 44, рычага 43, центральной шестерни 38 и колес 39, 40, 41, 42 образуют механизм переключения скоростей вращения по шпинделям.

Многошпиндельный гайковерт работает следующим образом.

При запуске двигателя начинается процесс автоматизированного наживления, завинчивания и предварительной затяжки резьбовых деталей, а при ручном наживлении - процесс завинчивания и предварительной затяжки. Вращение к шпинделям передается через редуктор 2 по быстроходной, но маломоментной ветви вращения. В случае, если по любой из причин: мгновенного перекоса осей, саблевидности ввинчиваемой резьбовой детали, наличия на резьбе местной забоины, резко возрастет момент сопротивления в резьбе, например, сработает дифференциальный механизм 7, и кинематическая цепь, от шпинделя 13 до сдвоенной шестерни 8 дифференциального механизма 7 остановится. Второй шпиндель 19 данного дифференциального механизма начинает вращаться с удвоенной скоростью. В это время собачки на ведущей обойме механизма прерывистого движения 47 войдут в зацепление с зубом храпового колеса, расположенного на ведомой обойме, и к шпинделю 13 будет передаваться вращение с меньшей угловой скоростью, но с большим крутящим моментом, что позволяет преодолеть возросшее сопротивление в резьбовом соединении. Когда моменты сопротивления на обеих кинематических цепях дифференциала 7 уравняются, происходит совместное вращение двух шпинделей 13 и 19. Подобные переключения могут возникнуть и во втором дифференциальном механизме 22 или повториться на обоих.

В момент, когда одна из резьбовых деталей окончит процесс завинчивания и должен будет начаться процесс предварительной затяжки, резко возрастет момент сопротивления вращения шпинделя, он на мгновение остановится, например, шпиндель 79, а шпиндель 13 будет вращаться в два раза быстрее, компенсируя свое отставание в завинчивании от шпинделя 19. В это время собачки, расположенные на ведущей обойме, механизма прерывистого движения 49, войдут в зацепление с зубом храпового колеса, расположенного на ведомой обойме, и шпиндель 79 по тихоходной, но высокомоментной кинематической цепи начнет предварительную затяжку. Достигнув требуемого момента затяжки, срабатывает муфта 16, т.е. начнется процесс проскальзывания ее полумуфт, прекратится предварительная затяжка резьбового соединения. По второй кинематической цепи дифференциального механизма 7, связанной со шпинделем 13, будет продолжаться процесс завинчивания, затем предварительной затяжки до требуемого момента, после чего произойдет срабатывание муфты 70. Ее полумуфты начнут проскальзывать, не передавая вращение на шпиндель 13.

Аналогичные переключения вращений с быстроходной на тихоходную ветвь происходят при помощи дифференциального механизма 22 и механизмов прерывистого движения за счет входа в зацепление собачек ведущих обойм с храповыми колесами ведомых обойм механизмов прерывистого движения 51, 53. Муфты 24 и 29 за счет проскальзывания их полумуфт отключат вращения шпинделей 27, 32 при достижении на них требуемых значений моментов предварительной затяжки.

При срабатывании муфт 10, 16, 24, 29 подвижные полумуфты при взаимодействии с зубьями неподвижных полумуфт совершают перемещение вдоль осей ведущих валов, замыкая конечные выключатели 54, 55, 56, 57, а следовательно, и электрические цепи питания электромагнита 44 и устройства датчика 58 отсчета импульсов срабатывания одной из полумуфт. Электромагнит 44 при помощи рычага 43 вводит в зацепление подвижную шестерню 38 с подпружиненными колесами 39, 40, 41 и 42. Начинается передача вращения по тихоходной, но высокомоментной ветви вращения по кинематическим цепям к каждому шпинделю гайковерта. Происходит синхронная окончательная затяжка резьбовых соединений. Контроль моментов затяжки производится по углу поворота резьбовых деталей, соответствующих определенному значению числа импульсов датчика 58. Срабатывает счетчик импульсов системы контроля угла затяжки, и реле отключает двигатель (условно не показаны).

Процесс высококачественной, т.е. высокоточной затяжки резьбовых соединений с обеспечением герметичности стыков, скрепляемых узлов и деталей, завершится.

Многошпиндельный гайковерт, содержащий корпус, размещенные в нем двигатель, быстроходную маломоментную и тихоходную высокомоментную ветви вращения, шпиндели, механизм переключения скоростей вращения по шпинделям, соединенный с двигателем, две муфты, одна из полумуфт которых жестко закреплена на входном валу, а вторая установлена с возможностью возвратно-поступательного движения на выходном валу, механизмы прерывистого движения, два дифференциальных механизма и редукторы, кинематически связанные с дифференциальными механизмами, отличающийся тем, что он снабжен дополнительными муфтами, конечными выключателями, контактирующими с каждой из муфт и датчиком отсчета импульсов срабатывания одной из полумуфт муфты, установленным с возможностью взаимодействия с одной из муфт, при этом все муфты размещены после дифференциальных механизмов и кинематически связаны с редукторами.