Способ извлечения фильтра из скважины и устройство для его реализации

Иллюстрации

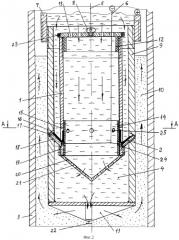

Показать всеГруппа изобретений относится к буровой технике и может быть использована при замене фильтровых колонн в процессе капитального ремонта скважин. Устройство содержит круглый корпус (1) с конусом (20), в котором выполнены отверстия (21) для протекания электролита, а в стенке корпуса внизу выполнены четыре продолговатых «окна» (15), в которых размещаются упоры-электроды (2), способные вращаться на своих осях (24). Внутрь корпуса с нижнего торца вставлена цилиндрическая втулка (14) с четырьмя отверстиями (25) напротив «окон» для протекания электролита. С внешней стороны корпуса, ниже «окон» размещен упор в виде цилиндрического кольца (19), в который, по окончании формирования углублений, упираются упоры-электроды. К цилиндрической втулке, напротив «окон», крепятся пластинчатые пружины (17). Через кабель (6) электроды соединены с минусовой клеммой источника постоянного электрического тока на дневной поверхности. Стенка извлекаемого фильтра соединена с плюсовой клеммой того же источника тока через колонну труб (7), соединенных резьбой с верхним торцом фильтра. В верхний торец корпуса устройства ввернута крышка (12) с отверстиями (13) для протекания электролита, и рым-болтом (8) в центре, соединенным с подъемной системой. Отверстия в крышке и конусе позволяют электролиту протекать через устройство к электродам и далее, через обратный клапан башмака фильтра (22) и песчано-гравийную обсыпку (10) в межтрубное пространство. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к буровой технике и может быть использовано при замене фильтровых колонн в процессе капитального ремонта скважин.

Известен способ извлечения труб и фильтров из скважин [1], заключающийся в последовательном смещении связанных между собой трубных секций, образовании между ними дополнительных полостей и разрушении очередной снимаемой трубной секцией песчаной пробки с одновременным перемещением песка в полость между трубными секциями.

Недостатком данного способа является то, что не всегда удается сместить секции одна относительно другой, т.к. для этого не хватает усилий используемого оборудования.

Известен способ извлечения фильтров из скважин [2], при котором перед извлечением фильтровой колонны в нее опускается бурильный снаряд, разбуривают ее башмак и образуют полость под фильтром.

Недостатком этого способа является то, что башмак представляет собой толстостенный патрубок, который разбуривать будет сложно.

Известен способ извлечения фильтров из скважин [3], заключающийся в том, что песчаную пробку между стенкой скважины и фильтровой секцией удаляют на поверхность скважины по межтрубному пространству циркуляцией промывочной жидкости.

Недостатком этого способа является то, что перемещать фильтровые секции вниз некуда: вокруг фильтра снизу и по бокам располагается песчаная пробка.

Наиболее близким к описываемому изобретению по технической сущности является способ извлечения скважинного фильтра из гравийной обсыпки [4], заключающийся в спуске в скважину колонны с захватным инструментом, захвате фильтра и извлечении его из скважины с помощью колонны.

Недостатком этого способа является то, что требуется огромное тяговое усилие со стороны колонны на фильтр, чего часто не хватает, или происходит обрыв захватного устройства.

Цель изобретения - увеличение суммарного усилия на фильтр при его подъеме из скважины и увеличение вероятности его извлечения.

Поставленная цель достигается тем, что перед подъемом фильтра, в нижней части его стенки, образуют несколько дополнительных углублений, например четыре, в которые помещаются захваты в виде упоров - электродов, соединенные с лебедкой через трос, а верхний торец фильтра резьбою связан с колонной труб. И при подъеме фильтра на него, кроме усилия от колонны труб, будут действовать усилия от лебедки через захваты в углублениях. В результате суммарное усилие на фильтр при его извлечении увеличивается (суммируются усилия от лебедки и колонны труб).

Предлагаемый способ заключается в следующем.

Способ извлечения фильтра из скважины включает механическое сцепление фильтра с подъемной системой, отличающийся тем, что сцепление осуществляется в нескольких точках: на верхнем торце фильтра вворачиванием в него или наворачиванием на него опущенной колонны труб, например насосно-компрессорной, и вхождением уступов-электродов в углубления в нижней части извлекаемого фильтра, которые образованы предварительно в стенке фильтра изнутри способом электрохимического растворения его металла, причем уступы-электроды связаны с тросовой подъемной системой.

Заявленный способ реализуется в устройстве, использующем механическое сцепление фильтра с подъемной системой, содержащем круглый корпус с конусом у нижнего торца, для облегчения входа внутрь фильтра, в котором выполнены отверстия для протекания электролита. В корпусе, в его стенке внизу, выполнены четыре продолговатых «окна», в которых размещаются упоры-электроды, способные вращаться на своих осях, закрепленных в стенке корпуса. Внутрь корпуса с нижнего торца вставлена цилиндрическая втулка с четырьмя отверстиями напротив «окон» для протекания электролита. С внешней стороны корпуса, ниже «окон»,на корпусе размещен упор в виде цилиндрического кольца, в который, по окончании формирования углублений, упираются упоры-электроды, имеющие плоскую или криволинейную, повторяющую внутреннюю поверхность фильтра, форму. К цилиндрической втулке, напротив «окон», крепятся пластинчатые пружины одной своей внешней поверхностью, а второй внешней поверхностью эти пружины упираются на внутреннюю поверхность упоров-электродов, стремясь повернуть их вокруг своей оси, чтобы они касались внутренней поверхности извлекаемого фильтра через «окна», причем, через кабель, электроды соединены с минусовой клеммой источника постоянного электрического тока, расположенного на дневной поверхности. Внешняя поверхность и торцевые поверхности каждого упора-электрода покрыты диэлектрическим тонким слоем, например алмазным, для образования межэлектродного зазора между каждым электродом и стенкой извлекаемого фильтра, которая соединена с плюсовой клеммой того же источника тока через колонну труб, соединенных резьбой с верхним торцом фильтра. В верхний торец корпуса устройства, внутрь его, ввернута крышка с отверстиями для протекания электролита, и рым-болтом в центре, соединенным с подъемной системой тросом, а по внешнему периметру крышки расположено изолирующее кольцо. Отверстия в крышке и конусе позволяют электролиту протекать через устройство к электродам и далее, через обратный клапан башмака фильтра и песчано-гравийную обсыпку, в межтрубное пространство.

Новыми признаками, обладающими существенными отличиями по способу, являются:

1. Создание дополнительной тяговой силы на извлекаемый фильтр через упоры-электроды и углубления в стенке фильтра.

2. Образование углублений в стенке фильтра изнутри.

3. Использование электрохимического растворения металла стенки фильтра для образования углублений под упоры-электроды.

4. Организация циркуляции электролита через устройство, обратный клапан башмака, песчано-гравийную обсыпку и заколонное пространство.

Существенными отличительными признаками по устройству являются:

- конструкция устройства;

- наличие упоров-электродов, соединенных с минусовой клеммой источника постоянного электрического тока;

- расположение источника постоянного электрического тока на дневной поверхности;

- подсоединение корпуса извлекаемого фильтра к плюсовой клемме источника постоянного электрического тока через колонну спущенных труб (насосно-компрессорных труб);

- наличие пластинчатых пружин для поджатая электродов к стенке фильтра;

- наличие тросового соединения устройства с лебедкой для создания дополнительного тягового усилия;

- электрическая изоляция устройства от фильтра диэлектрическим кольцом и изолирующим слоем на поверхности упоров-электродов;

- связи между элементами.

Использование новых признаков обеспечивает достижение технического результата изобретения, а именно: создание дополнительного тягового усилия на фильтр, и увеличение вероятности его извлечения из скважины.

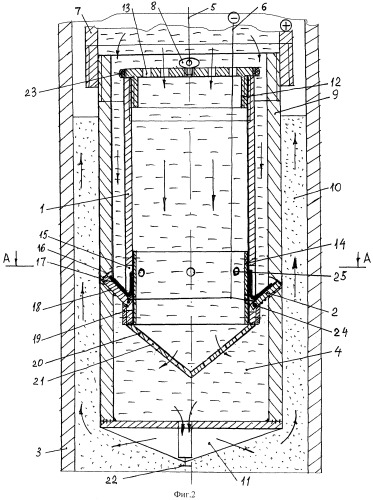

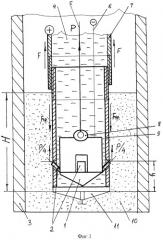

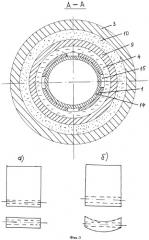

Изобретение поясняется чертежами. На фиг.1 представлено устройство в положении начала подъема фильтра. На фиг.2 изображен продольный осевой разрез устройства в момент окончания формирования углублений. На фиг.3 представлен поперечный разрез устройства в месте расположения «окон».

Устройство для извлечения фильтра из скважины состоит из корпуса 1 круглой формы, см.фиг.2. Снизу корпус имеет конус 20 с отверстиями 21. Конус облегчает попадание устройства внутрь фильтра, а отверстия обеспечивают протекание электролита. Корпус устройства должен быть прочным. Близко от нижнего торца по высоте выполнены прямоугольной формы «окна» 15, в которых закреплены на осях 24 в корпусе упоры-электроды 2. Внутрь корпуса, со стороны нижнего торца, вставлена цилиндрическая втулка 14 с четырьмя отверстиями 25, напротив каждого «окна», для протекания электролита. На внешней поверхности этой втулки, напротив «окон», закреплена внешней поверхностью пластинчатая пружина 17. Второй же внешней поверхностью эта пружина упирается во внутреннюю поверхность упора-электрода, стремясь повернуть его вокруг своей оси и прижать к внутренней поверхности фильтра 9. С нижнего торца на внешней поверхности корпуса установлен цилиндрический упор 19, в который упираются своей внешней поверхностью упоры-электроды. С верхнего торца внутрь корпуса ввернута крышка 12 с отверстиями 13 для протекания электролита. В центре крышки закреплен рым-болт 8, с помощью которого, через трос 5, устройство соединено с тяговым устройством (лебедкой). Кабель 6 соединяет упоры-электроды с минусовой клеммой источника постоянного электрического тока на дневной поверхности. Корпус фильтра 9 соединен с плюсовой клеммой этого же источника через колонну труб 7, нижний торец которых навернут на верхний торец фильтра. Электрическая изоляция устройства от фильтра обеспечивается диэлектрическим кольцом 23, размещенным на боковой поверхности крышки 12 по ее периметру, и диэлектрическим слоем 18 на поверхностях упоров-электродов 2. Спущенная колонна труб 7, отверстия 13, пространство между корпусом устройства и внутренней стенкой фильтра, отверстия 25, отверстия 21, обратный клапан 22 в башмаке 11 и песчано-гравийная обсыпка обеспечивают циркуляцию электролита через область образования углублений (зоны обработки). Упоры-электроды могут иметь плоскую форму (фиг.3, вид «а») или криволинейную форму в направлении плоскости «А-А», повторяющую внутреннюю поверхность фильтра (фиг.3, вид «б»).

Работает устройство извлечения фильтра из скважины следующим образом.

Предварительно, перед выемкой фильтра, в скважину опускается колонна труб 7, например насосно-компрессорных соответствующего размера, со стола ротора и своим нижним торцом наворачивается на верхний торец фильтра 9. После этого собранное устройство 1 на тросе 5 опускается внутрь фильтра насколько возможно. При этом упоры-электроды 2 будут прижиматься пружиной 17 к внутренней поверхности фильтра и скользить по ней, центрируя устройство в фильтре. В верхней части устройства это будет делать изолирующее кольцо 23. Синхронно с разматыванием троса 5 разматывается одножильный кабель 6. После окончания спуска устройства кабель 6 подсоединяется к минусовой клемме источника постоянного электрического тока, расположенного на дневной поверхности. Плюсовая клемма этого источника соединяется у устья с торцом опущенной колонны 7. Затем включается подача электролита под давлением по спущенной колонне, который опускается к торцу фильтра 9 и далее течет по каналам: часть его потока, через отверстия 13 в крышке поступает внутрь устройства и через отверстия 25 вытекает на упоры-электроды 2, омывая их. Туда же поступает другая часть электролита по пространству между корпусом устройства и внутренней поверхностью фильтра. От упоров-электродов и из внутреннего объема корпуса электролит, через отверстия 21, клапан 22 и песчано-гравийную обсыпку устремляется на дневную поверхность, т.е.будет осуществляться циркуляция электролита через зону обработки (область нахождения упоров-электродов), что необходимо для удаления продуктов электрохимической обработки из зоны обработки. Одновременно включается источник постоянного электрического тока, что обеспечивает его протекание по цепи: «плюс» источника электрического тока, опущенная колонна труб 7, фильтр 9, межэлектродный зазор между стенкой фильтра и упором-электродом 2, упор-электрод, кабель 6, «минус» источника тока. При протекании электрического тока по указанной цепи будет происходить анодное растворение металла стенки фильтра 9 [5]. Межэлектродный зазор необходим для того, чтобы не произошло короткого замыкания, и составляет доли миллиметра. Он обеспечивается напылением диэлектрического слоя на поверхности упора-электрода 2, например напыляется алмазный слой. Т.к. наименьшее расстояние между электродами будет в межэлектродном пространстве, то электрический ток будет течь по нему (где наименьшее сопротивление). В других местах, из-за большого зазора, электрическая цепь образовываться не будет. Сверху устройство от короткого замыкания предохраняет изолирующее кольцо 23. Постепенно упор-электрод, в результате анодного растворения металла фильтра, будет углубляться в его стенку. По истечении определенного времени (это время определяется опытным путем предварительно на дневной поверхности) упоры-электроды углубятся на требуемую глубину (чтобы при приложении усилий к электродам, они не выскочили бы из этих углублений) в стенку фильтра 9. Тогда выключается из работы источник постоянного электрического тока и прекращается циркуляция электролита (выключаются насосы его подачи). После этого одновременно со стола ротора прикладываются усилия F, через резьбу на торец фильтра, и Р, через трос 5, на упоры-электроды 2, а через них - на стенку фильтра 9 в 4 точках (четыре упора-электрода), см.фиг.1. Извлечению фильтра препятствует сила трения Fтр. между внешней стенкой фильтра и песчано-гравийной обсыпкой, имеющей высоту Н. От точки приложения усилий Р/4 на каждый упор-электрод до торца фильтра остается расстояние h. Когда прикладывается при извлечении фильтра из скважины одна сила F, то на единицу площади S, на которой действует сила трения Ftp., составит величину F/S. Когда же будет действовать дополнительная сила Р, то на единицу площади будет приходиться сила (F+Р)/S. Отсюда видно, что в последнем случае на единицу площади действия силы трения будет приходиться большая по величине тяговая сила. Следовательно, вероятность извлечения фильтра из скважины увеличивается. После того как фильтр поднимется выше песчано-гравийной обсыпки, необходимо разбирать собранную конструкцию и поднимать фильтр с устройством на дневную поверхность. Отсоединить устройство от фильтра в призабойной области нельзя, т.к. уступы-электроды пружинами 17 удерживаются в углублениях. Поэтому порядок дальнейшего подъема фильтра на поверхность будет следующим. Трос 5, при его креплении к устройству, перекинут через отверстие рым-болта 8, т.е. один конец троса закреплен на дневной поверхности неподвижно, а второй конец имеет возможность сматываться или наматываться на барабан лебедки. Поэтому, после подъема фильтра над песчано-гравийной обсыпкой, осуществляется освобождение от троса. Для этого освобождается его закрепленный неподвижно конец, и лебедка сматывает на барабан весь трос, который при этом скользит по отверстию рым-болта. Устройство остается внутри фильтра. Кабель 6 отсоединяется от минусовой клеммы и опускается под собственным весом внутрь колонны. После этого начинается подъем колонны труб 7 вместе с фильтром и устройством, и кабелем, и ее разборка (развинчивание труб). Когда фильтр поднят на дневную поверхность, то с помощью специального приспособления устройство отделяется от фильтра и извлекается из него. Если кабель остался неповрежденным, то устройство готово к следующему применению. Если же он оказался поврежденным, то его требуется заменить.

Источники информации

1. Авторское свидетельство СССР №1285142 А1 «Способ извлечения трубных секций, преимущественно фильтров, из обсаженной скважины».

2. Авторское свидетельство СССР №684132 «Способ извлечения фильтров из скважин».

3. Патент РФ №2222692 С2 «Способ извлечения фильтров из скважин».

4. 3аявка на изобретение №2005110919/03, 02.09.2003 «Способ извлечения скважинного фильтра из гравийной обсыпки».

5. Артамонов Б.А. и др. Размерная электрическая обработка металлов. - М.: Высшая школа, 1978, 336 с.

1. Способ извлечения фильтра из скважины, включающий механическое сцепление фильтра с подъемной системой, отличающийся тем, что сцепление осуществляется в нескольких точках: на верхнем торце фильтра вворачиванием в него или наворачиванием на него опущенной колонны труб, например насосно-компрессорной, и вхождением упоров-электродов в углубления в нижней части извлекаемого фильтра, которые образованы предварительно в стенке фильтра изнутри способом электрохимического растворения его металла, причем уступы-электроды связаны с тросовой подъемной системой.

2. Устройство для извлечения фильтра из скважины по п.1, использующее механическое сцепление фильтра с подъемной системой, отличающееся тем, что оно содержит круглый корпус с конусом у нижнего торца, для облегчения входа внутрь фильтра, в котором выполнены отверстия для протекания электролита, а в стенке корпуса внизу выполнены четыре продолговатых «окна», в которых размещаются упоры-электроды, способные вращаться на своих осях, закрепленных в стенке корпуса; внутрь корпуса с нижнего торца вставлена цилиндрическая втулка с четырьмя отверстиями напротив «окон» для протекания электролита, а с внешней стороны корпуса, ниже «окон», размещен упор в виде цилиндрического кольца, в который, по окончании формирования углублений, упираются упоры-электроды, имеющие плоскую или криволинейную, повторяющую внутреннюю поверхность фильтра, форму; к цилиндрической втулке, напротив «окон», крепятся пластинчатые пружины одной своей внешней поверхностью, а второй внешней поверхностью эти пружины упираются на внутреннюю поверхность упоров-электродов, стремясь повернуть их вокруг своей оси, чтобы они касались внутренней поверхности извлекаемого фильтра через «окна», причем, через кабель, электроды соединены с минусовой клеммой источника постоянного электрического тока, расположенного на дневной поверхности, а внешняя поверхность и торцевые поверхности каждого упора-электрода покрыты диэлектрическим тонким слоем, например алмазным, для образования межэлектродного зазора между каждым электродом и стенкой извлекаемого фильтра, которая соединена с плюсовой клеммой того же источника тока через колонну труб, соединенных резьбой с верхним торцом фильтра; в верхний торец корпуса устройства, внутрь его, ввернута крышка с отверстиями для протекания электролита, и рым-болтом в центре, соединенным с подъемной системой тросом, а по внешнему периметру крышки расположено изолирующее кольцо, причем отверстия в крышке и конусе позволяют электролиту протекать через устройство к электродам и далее, через обратный клапан башмака фильтра и песчано-гравийную обсыпку, в межтрубное пространство.