Способ изготовления подшипника скольжения

Иллюстрации

Показать всеИзобретение относится к области машиностроения и ремонта машин и может быть использовано как при изготовлении новых деталей, так и при восстановлении изношенных деталей, в частности подшипников скольжения. Способ заключается в изготовлении стальной втулки с наружным диаметром, равным посадочному диаметру узла, после чего на внутренней цилиндрической поверхности создают микрорельеф без нарезания «рваной» резьбы, четырьмя сдвоенными роликами методом центробежно-инерционного накатывания. На подготовленную таким образом внутреннюю поверхность напыляется газопламенным способом антифрикционный порошок на основе меди, диаметр частиц которого составляет 40 мкм. После напыления осуществляют механическую обработку. Технический результат: повышение прочности сцепления напыленного слоя с основой и возможность применения этого способа для изготовления тонкостенных биметаллических подшипников скольжения, за счет равномерного распределения усилия при нанесении микрорельефа на обрабатываемой поверхности. 1 ил.

Реферат

Изобретение относится к области машиностроения и ремонта машин и может быть использовано как при изготовлении новых деталей, так и при восстановлении изношенных деталей, в частности подшипников скольжения.

Известен способ изготовления подшипников скольжения, включающий нанесение на внутреннюю поверхность «рваной» резьбы с последующим косым сетчатым накатыванием, после чего производят напыление и механическую обработку (см. патент РФ №2416744, МПК F16C 33/00, опубл. 2011 г.). Недостатком известного способа является недостаточная прочность сцепления напыленного слоя с основой, высокая стоимость подшипника и невозможность применения данного способа для изготовления тонкостенных подшипников скольжения.

Задачей изобретения является снижение стоимости изготовления подшипника скольжения с одновременным повышением прочности сцепления напыленного слоя с основой и возможность применения этого способа для изготовления тонкостенных биметаллических подшипников скольжения.

Поставленная задача достигается тем, что в известном способе, заключающемся в изготовлении стальной втулки с наружным диаметром, равным посадочному диаметру узла, и с внутренним диаметром стальной втулки больше номинального, а подготовку поверхности производят нарезанием «рваной» резьбы с последующим косым сетчатым накатыванием, после чего производят напыление и механическую обработку, согласно изобретению, при подготовке поверхности, создание микрорельефа происходит без нарезания «рваной» резьбы, четырьмя сдвоенными роликами методом центробежно-инерционного накатывания, после чего проводят газопламенное напыление антифрикционного порошка на основе меди, диаметр частиц которого составляет 40 мкм, с последующей механической обработкой, при этом, сдвоенные ролики выполнены с выфрезерованными на поверхности треугольными зубьями, расположенными под углом к оси ролика, где зубья сдвоенного ролика смещены относительно друг друга на величину Р=0,5 шага зубьев, при этом из четырех сдвоенных роликов, у двух зубья направлены вправо, а у двух других влево.

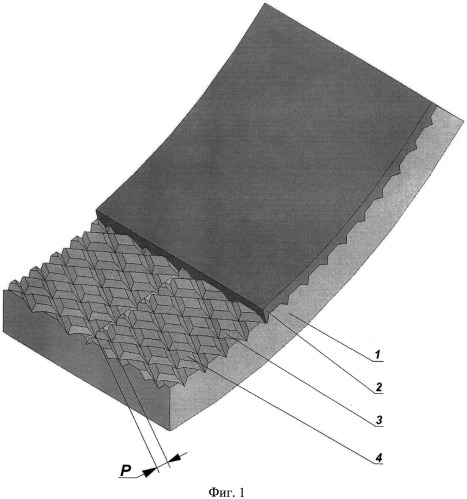

Сущность изобретения поясняется чертежами, где

на фиг.1 - фрагмент подшипника скольжения, полученный предлагаемым способом.

Способ осуществляется следующим образом. В качестве примера детали берут подшипник скольжения балансира автогрейдера. Диаметры внутренней и наружной поверхностей составляют соответственно ⌀220+0,29 мм ⌀240-0,29 мм, длина подшипника 120-0,5 мм.

Изготавливается стальная втулка 1 с наружным диаметром, равным посадочному диаметру узла, куда устанавливается подшипник скольжения. Для изготовления стальной втулки используется заготовка:

Труба 250 × 20 Г О С Т 8734 − 75 В 20 Г О С Т 8731 − 74 , длина L=125-0,5 мм. Внутренний диаметр стальной втулки изготавливается больше номинального на 2…4 мм. На внутренней цилиндрической поверхности стальной втулки 1 наносится микрорельеф методом центробежно-инерционного накатывания. Шаг микрорельефа принимается 1,6 мм при смещении зубьев сдвоенного ролика Р=0,5 шага зубьев.

На подготовленную таким образом внутреннюю поверхность 2 напыляется газопламенным способом антифрикционый порошок на основе меди 3 при помощи газопламенной горелки «Термика-универсал». Толщина антифрикционного слоя с высокой прочностью сцепления составляет 1…2 мм, которая обеспечивает компенсацию величины износа.

Смещения зубьев сдвоенного ролика одной половины его относительно другой позволяют получить особый микрорельеф поверхности 2.

Полученная поверхность 2 позволяет обеспечить высокую прочность сцепления напыляемого антифрикционного слоя 3 со стальной основой 1 во всех направлениях. Поверхность 2, во всех направлениях, защищает от сдвига и проворота напыленный слой 3 относительно стальной основы 1. Кроме того, профиль полученной поверхности 2 обеспечивает повышенную грузоподъемность подшипника скольжения за счет полученных на его поверхности после механической обработки элементов типа «усеченная пирамида» 4.

В данном случае верхняя часть пирамиды воспринимает нагрузку, передаваемую напыленным слоем 3, а напыленный слой 3, покрывающий боковые поверхности «усеченной пирамиды» 4, улучшает интенсивность теплоотвода из зоны работы подшипника скольжения. В результате накатывания происходит упрочнение поверхностного слоя стальной втулки 1.

После напыления осуществляют механическую обработку подшипника до номинального или ремонтного размера.

Полученный таким образом подшипник скольжения из стальной втулки с напыленным антифрикционным слоем имеет более низкую стоимость, как и из-за экономии антифрикционного порошка на основе меди, так и из-за уменьшения количества операций при подготовке поверхности (не нарезается «рваная резьба»), при высокой прочности сцепления напыленного слоя с основой. Так же данный способ позволяет применять его для изготовления тонкостенных подшипников скольжения с помощью центробежно-инерционного накатывания четырьмя сдвоенными роликами, за счет равномерного распределения усилия при нанесении микрорельефа на обрабатываемой поверхности.

Способ изготовления подшипника скольжения, заключающийся в изготовлении стальной втулки, подготовке поверхности и нанесении на внутреннюю цилиндрическую поверхность покрытия газотермическим напылением с последующей механической обработкой, отличающийся тем, что при подготовке поверхности создание микрорельефа происходит без нарезания «рваной» резьбы, четырьмя сдвоенными роликами методом центробежно-инерционного накатывания, после чего проводят газопламенное напыление антифрикционного порошка на основе меди, диаметр частиц которого составляет 40 мкм, с последующей механической обработкой.