Термоэлектрическое звено для трубы

Иллюстрации

Показать всеИзобретение относится к теплоэлектроэнергетике и может быть использовано для получения электрической энергии в процессе теплопередачи в трубчатых аппаратах (теплогенераторах, теплообменниках, отопительных приборах). Техническим результатом изобретения является повышение надежности и эффективности термоэлектрического звена для трубы. Это достигается тем, что термоэлектрическое звено содержит трубу теплоносителя, покрытую слоем диэлектрического материала с высокой теплопроводностью, выполненным из отдельных кольцевых зубчатых ребер с зубцами, плотно прижатых друг к другу, внутри каждого из которых помещены кольцевые зигзагообразные ряды термоэлектрических секций, состоящие из размещенных по очередности и соединенных между собой термоэмиссионных преобразователей, каждый из которых состоит из пары отрезков, выполненных из разных металлов M1 и М2, концы которых расплющены и плотно прижаты друг к другу и расположены в зонах нагрева и охлаждения, вблизи кромки зубца ребра и наружной поверхности трубы теплоносителя, соответственно, причем свободные концы зигзагообразных кольцевых рядов каждой термоэлектрической секции соединены между собой перемычками, а свободные концы кольцевых рядов крайних термоэлектрических секций, в свою очередь, соединены электропроводами с коллекторами и токовыводами. 5 ил.

Реферат

Предлагаемое изобретение относится к теплоэлектроэнергетике и может быть использовано для получения электрической энергии в процессе теплопередачи в трубчатых аппаратах (теплогенераторах, теплообменниках, отопительных приборах), трубах теплоносителей и т.п. путем непосредственной трансформации части тепловой энергии в электрическую.

Известна термоэмиссионная надстройка к тепловым электростанциям с топкой котла (камерой сгорания) и парогенерирующими (трубами теплоносителя), содержащая термоэмиссионные преобразователи с анодными теплотоковыводами и узлы крепления указанных преобразователей к парогенерирущим трубам (трубам теплоносителя) [А.с. РФ №966791, МПК F24J 45/00, 1982].

Основными недостатками известного устройства являются сложность конструкций термоэмиссионного преобразователя (ТЭП), системы теплоотвода и узлов крепления его к трубам теплоносителя, что снижает его надежность и эффективность.

Более близким по технической сущности к предлагаемому изобретению является теплоэлектрическое (термоэлектрическое) звено теплоэлектрического генератора, представляющее собой металлическую трубу теплоносителя, соединенную с другими звеньями калачами, покрытую несколькими кольцевыми изоляционными слоями, выполненными из диэлектрических материалов с высокой и низкой теплопроводностью, и металлической обечайкой, в которой вокруг металлической трубы теплоносителя по ее длине помещены по очередности термоэмиссионные преобразователи, каждый из которых состоит из большого двухслойного горячего кольца, слои которого плотно прижаты друг к другу, и малого однослойного холодного кольца, выполненных из двух разных металлов M1 и М2, расположенных в зоне нагрева и охлаждения, соединенных между собой перемычками, также выполненными из упомянутых металлов M1 и М2, причем свободные концы термоэмиссионных преобразователей последнего и первого теплоэлектрического звена соединены с токовыводами [Патент РФ №2425295, МПК F24Н 3/00, 2011].

Основными недостатками известного устройства являются сложность и недостаточная надежность конструкции термоэлектрического звена, низкая скорость теплопередачи со стороны среды, обусловленная недостаточной величиной поверхности теплообмена со средой, низкая эффективность по получаемому току, обусловленная тем, что компоновка термоэмиссионных преобразователей в термоэлектрических звеньях создает высокое электрическое сопротивление, в связи с чем происходят значительные потери силы тока, невозможность использования устройства для генерации термоэлектричества в различной трубчатой теплообменной аппаратуре (теплообменниках, отопительных приборах и пр.), в трубопроводах, что уменьшает его надежность и эффективность.

Техническим результатом предлагаемого изобретения является повышение надежности и эффективности термоэлектрического звена для трубы.

Технический результат достигается тем, что предлагаемое термоэлектрическое звено содержит трубу теплоносителя, покрытую слоем диэлектрического материала с высокой теплопроводностью, выполненным из отдельных кольцевых зубчатых ребер с зубцами, плотно прижатых друг к другу, внутри каждого из которых помещены кольцевые зигзагообразные ряды термоэлектрических секций, состоящие из размещенных по очередности и соединенных между собой термоэмиссионных преобразователей, каждый из которых состоит из пары отрезков, выполненных из разных металлов M1 и М2, концы которых расплющены и плотно прижаты друг к другу и расположены в зонах нагрева и охлаждения, вблизи кромки зубца ребра и наружной поверхности трубы теплоносителя, соответственно, причем свободные концы зигзагообразных кольцевых рядов каждой термоэлектрической секции соединены между собой перемычками, а свободные концы кольцевых рядов крайних термоэлектрических секций, в свою очередь, соединены электропроводами с коллекторами и токовыводами.

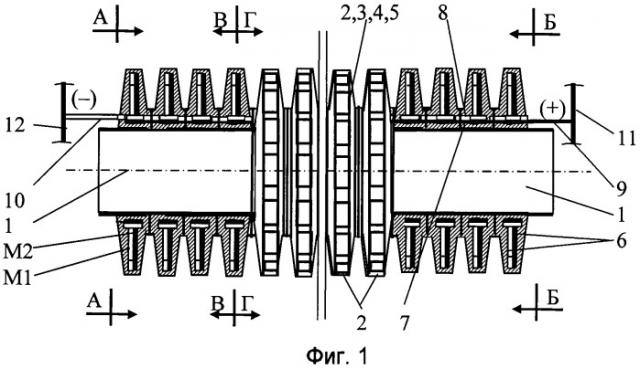

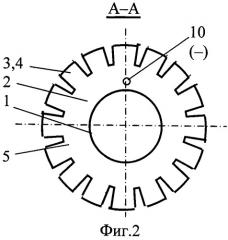

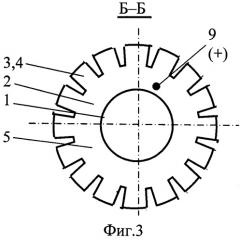

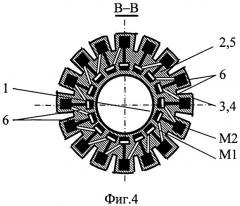

На фиг.1 представлен общий вид, на фиг.2-5 разрезы термоэлектрического звена для трубы (ТЭЗТ).

Предлагаемый ТЭЗТ содержит трубу теплоносителя 1, покрытую слоем 2 диэлектрического материала с высокой теплопроводностью, выполненным из отдельных кольцевых зубчатых ребер 3 с зубцами 4, плотно прижатых друг к другу, внутри каждого из которых помещены кольцевые зигзагообразные ряды термоэлектрических секций (ТЭС) 5, состоящие из размещенных по очередности и соединенных между собой термоэмиссионных преобразователей (ТЭП) 6. Каждый ТЭП 6 состоит из пары отрезков, выполненных из разных металлов M1 и М2, концы которых расплющены и плотно прижаты друг к другу и расположены в зонах нагрева и охлаждения, вблизи кромки зубца 4 ребра 3 и поверхности трубы 1, соответственно, причем свободные концы зигзагообразных кольцевых рядов каждой ТЭС 5 соединены между собой перемычками 7 и 8, а свободные концы кольцевых рядов крайних ТЭС 5, в свою очередь, соединены электропроводами 9 и 10 с коллекторами 11 и 12, токовыводами и накопительным блоком (на фиг.1-5) не показаны.

Предлагаемое ТЭЗТ, представленное на фиг.1-5, работает следующим образом. При движении через трубу 1 теплоносителя (воды, водяного пара, хладагента и пр.) с температурой t1 и смывании наружной поверхности ТЭЗТ газообразной окружающей средой (сбросными газами, вентиляционными выбросами, наружным воздухом и пр.) с температурой t2 (t1<t2) в результате теплообмена между окружающей средой через слой 2 и теплоносителем, движущимся внутри трубы 1 ТЭЗТ, теплоноситель нагревается от температуры ТСН до температуры Тск и подается потребителю (на фиг.1-5 не показан). Одновременно в результате процесса конвективной теплопередачи от окружающей среды охлаждаются зубцы 4 ребер 3, зубчатая конструкция которых увеличивает площадь теплообмена слоя 2, от которых основной поток тепла передается за счет теплопроводности двухслойным расплющенным, плотно прижатым друг к другу концам ТЭП 5, выполненным из металлов M1 и М2, конструкция которых позволяет увеличить количество воспринимаемого тепла за счет повышенной площади их контакта с зоной нагрева и высокой площади контакта слоев самих металлов M1 и М2, соединенных между собой (например, спайкой), которые нагреваются при этом. Кроме того, процесс теплообмена от материала 2 к спаям металлов M1 и М2 ТЭП 5 интенсифицируется за счет передачи его теплопроводностью, скорость которой при высоком значении коэффициента теплопроводности значительно выше, чем скорость передачи тепла за счет конвекции [И.Н.Сушкин. Теплотехника. - М.: Металлургия, 1973, с.195-198]. Одновременно осуществляется охлаждение двухслойных расплющенных концов ТЭП 5, выполненных из металлов M1 и М2, расположенных параллельно поверхности трубы теплоносителя 1 и находящихся вблизи ее наружной поверхности, за счет передачи тепла теплопроводностью через слой материала 2, обладающего высокой теплопроводностью к стенкам металлических труб теплоносителя 1, откуда тепло передается конвекцией к нагреваемому теплоносителю. В результате этих процессов происходит нагрев двухслойных спаев, состоящих из плотно соединенных между собой слоев металлов M1 и М2, расположенных в зоне нагрева, и охлаждение двухслойных спаев, выполненных также из металлов M1 и М2, расположенных в зоне охлаждения каждой ТЭП 6, соединенных между собой, что создает эмиссию электронов во всех ТЭП 6 и, соответственно, возникновение в кольцевых зигзагообразных рядах всех ТЭС 5 термоэлектричества [С.Г.Калашников. Электричество. - М.: Наука, 1970, с.502-506], которое суммируется на коллекторах 11 и 12 и через тоководы поступает в накопительный блок (на фиг.1-5 не показаны), откуда подается потребителю. В случае t1>t2 процесс теплопередачи и генерации термоэлектричества происходит аналогично вышеописанному, но в противоположном направлении, при этом также меняются знаки зарядов на токовыводах.

Величина разности электрического потенциала и силы тока на токовыводах одной ТЭЗТ зависит от разности температур, создаваемых теплоносителем, движущимся в трубе 1, и средой, омывающей ТЭЗТ, значения коэффициента теплопроводности слоя 2 и его толщины, характеристик пары металлов M1 и М2, из которых изготовлены ТЭП 6, их количества в каждой ТЭС 5 и количества самих ТЭС 5. Требуемые напряжение U и силу тока I ТЭЗТ получают путем установки соответствующего числа ТЭЗТ, суммирования и трансформации получаемого ими тока.

Таким образом, предлагаемое изобретение позволяет упростить конструкцию ТЭЗТ и генерировать термоэлектричество не только в специальных теплоэлектрогенераторах, но и в различной трубчатой теплообменной аппаратуре (теплообменниках, отопительных приборах и пр.), в трубопроводах, интенсифицировать процесс теплопередачи от среды к теплоносителю и увеличить количество и параметры получаемой электрической энергии, что повышает надежность и эффективность термоэлектрического звена для трубы.

Термоэлектрическое звено для трубы, включающее трубу теплоносителя, покрытую слоем диэлектрического материала с высокой теплопроводностью, в котором помещены соединенные перемычками поочередно друг с другом термоэмиссионные преобразователи, выполненные из двух разных металлов M1 и М2, расположенные в зонах нагрева и охлаждения, свободные концы которых соединены с токовыводами, отличающееся тем, что слой диэлектрического материала выполнен из отдельных кольцевых зубчатых ребер с зубцами, плотно прижатых друг к другу, внутри каждого из которых помещены кольцевые зигзагообразные ряды термоэлектрических секций, состоящие из размещенных по очередности и соединенных между собой термоэмиссионных преобразователей, состоящих из пары отрезков, выполненных из разных металлов M1 и М2, концы которых расплющены и плотно прижаты друг к другу и расположены в зонах нагрева и охлаждения, вблизи кромки зубца ребра и наружной поверхности трубы теплоносителя, соответственно.