Установка для сушки дисперсных материалов

Иллюстрации

Показать всеИзобретение относится к пищевой, химической, микробиологической и фармацевтической промышленности и может быть использовано для сушки дисперсных материалов. В установке для сушки дисперсных материалов, включающей сушильную камеру с паровой рубашкой, подводящий и отводящий воздуховоды, газораспределительную решетку, встроенный теплообменник типа «труба в трубе» и патрубки для подачи теплоносителя тангенциально, новым является то, что крышка сушильной камеры оснащена направляющим перфорированным конусом для газовзвеси и патрубком для подачи теплоносителя в верхнюю часть сушильной камеры, рекуперативный теплообменник оснащен патрубками для подачи пара в межтрубное пространство и отвода конденсата, а ребра на его наружной поверхности расположены вертикально в случае подачи теплоносителя под газораспределительную решетку и сушки материала в псевдоожиженном слое или по винтовой линии в случае одновременного осевого и тангенциального ввода теплоносителя в сушильную камеру и сушки материала в закрученном потоке; под теплообменником размещен отбойник для изменения направления нисходящего потока газовзвеси; установка снабжена загрузочным устройством, включающим шнек и дезинтегратор. Изобретение должно обеспечить повышение качества готового продукта за счет интенсификации процесса сушки и исключения комкования материала, а также в повышении надежности работы установки. 3 ил.

Реферат

Изобретение относится к пищевой, химической, микробиологической и фармацевтической промышленности и может быть использовано для сушки дисперсных материалов.

Наиболее близкой по технической сущности и достигаемому результату является установка для сушки дисперсных материалов, включающая сушильную камеру с паровой рубашкой, подводящий и отводящий воздуховоды, газораспределительную решетку, встроенный теплообменник типа «труба в трубе» и патрубки для подачи теплоносителя тангенциально [Патент №2251059, опублик. 27.04.05, Бюл. №12]; в которой продувка исходного материала осуществляется потоком теплоносителя в два этапа: на первом этапе продувку ведут в двух последовательно чередующихся режимах, причем в одном режиме теплоноситель подают под газораспределительную решетку и сушку осуществляют в псевдоожиженном слое, в другом - теплоноситель подают через патрубки в сушильную камеру по периферии тангенциально и сушку осуществляют в кольцевом вращающемся слое, а затем теплоноситель подают одним потоком под газораспределительную решетку в сушильную камеру и одновременно - импульсно через патрубок перпендикулярно первому потоку.

Недостатками установки для сушки дисперсных материалов являются: отсутствие устройства для дезагрегации слипающихся и комкующихся частиц материала в период загрузки сушильной камеры, что исключает качественную гидродинамическую обстановку с самого начала сушки; недостаточная площадь поверхности теплообменника и невозможность создания восходящих и нисходящих потоков газовзвеси с целью интенсификации процесса сушки.

Технической задачей изобретения является повышение качества готового продукта за счет исключения комкования материала, интенсификация процесса сушки, а также повышение надежности работы установки.

Поставленная техническая задача изобретения достигается тем, что в способе сушки дисперсных материалов, включающим продувку исходного материала потоком теплоносителя, подаваемым в сушильную камеру под газораспределительную решетку и через патрубки по периферии тангенциально, новым является то, что сушку дисперсного материала осуществляют либо в псевдоожиженном слое при осевой подаче теплоносителя, либо в закрученном потоке при одновременном осевом и тангенциальном вводе теплоносителя в сушильную камеру в восходящем и нисходящем потоках газовзвеси.

Техническая задача изобретения достигается тем, что в установке, включающей сушильную камеру с паровой рубашкой, подводящий и отводящий воздуховоды, газораспределительную решетку, встроенный теплообменник типа «труба в трубе» и патрубки для подачи теплоносителя тангенциально, новым является то, что крышка сушильной камеры оснащена направляющим перфорированным конусом для газовзвеси и патрубком для подачи теплоносителя в верхнюю часть сушильной камеры, рекуперативный теплообменник оснащен патрубками для подачи пара в межтрубное пространство и отвода конденсата, а ребра на его наружной поверхности расположены вертикально в случае подачи теплоносителя под газораспределительную решетку и сушки материала в псевдоожиженном слое или по винтовой линии в случае одновременного осевого и тангенциального ввода теплоносителя в сушильную камеру и сушки материала в закрученном потоке; под теплообменником размещен отбойник для изменения направления нисходящего потока газовзвеси; установка снабжена загрузочным устройством, включающим шнек и дезинтегратор.

Технический результат изобретения заключается в повышении качества готового продукта за счет исключения комкования материала, интенсификация процесса сушки, а также повышении надежности работы установки.

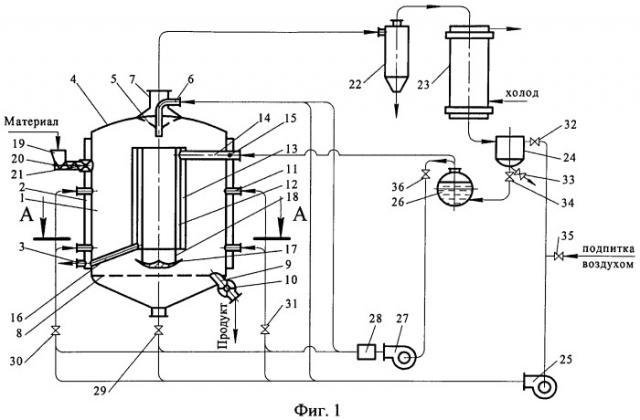

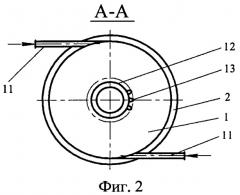

На фиг.1 представлен общий вид установки; на фиг.2 - разрез А-А по сушильной камере, на фиг.3. - фрагмент теплообменника 12 с ребрами 13 по винтовой линии.

Установка для сушки дисперсных материалов содержит сушильную камеру 1, паровую рубашку 2, патрубок для слива конденсата 3, крышку 4 с направляющим перфорированным конусом 5, препятствующим уносу частиц из камеры, патрубок 6 для подачи теплоносителя в верхнюю часть теплообменника 12 и патрубок 7 для отработанного теплоносителя, газораспределительную решетку 8, разгрузочный патрубок 9 со шлюзовым затвором 10, тангенциальные патрубки 11, рекуперативный теплообменник 12 с ребрами 13 на наружной поверхности, трубопровод 14 для подачи пара в рубашку 2 через отверстие 15 и в теплообменник 12, трубопровод 16 для отвода конденсата из теплообменника 12, отбойник 17, прикрепленный к теплообменнику стержнями 18, загрузочное устройство, включающее приемный бункер 19, шнек 20 и дезинтегратор 21, циклон 22, поверхностный конденсатор 23, сборник конденсата 24, вентилятор 25, парогенератор 26, компрессор 27, пароперегреватель 28, а также вентили 29, 30, 31, 32, 33, 34, 35, 36.

Установка для сушки дисперсных материалов работает следующим образом.

Теплоноситель вентилятором 25 подают в верхнюю часть сушильной камеры 1 через патрубок 6 и под газораспределительную решетку 8, через вентиль 29. При этом вентили 30, 31, 36 закрыты. В рубашку 2 и в межтрубное пространство теплообменника 12 по трубопроводу 14 и через два сквозных отверстия в нем 15 подают влажный насыщенный пар из парогенератора 26, конденсат отводят из теплообменника 12 по трубопроводу 16 в рубашку 2, а из рубашки 2 отводят через патрубок 3. Влажный материал периодически загружают через загрузочное устройство на газораспределительную решетку 8 и сушку проводят в псевдоожиженном слое при открытом вентиле 29. При открытых вентилях 29, 30, 31 сушку проводят в закрученном потоке при осевой и тангенциальной подаче теплоносителя. В обоих вариантах сушки в сушильной камере 1 образуется восходящий поток газовзвеси в кольцевом пространстве, образованном стенкой сушильной камеры 1 и наружной оребренной поверхностью теплообменника 12.

За счет дезинтегратора 21 устраняется комкование влажного материала с момента его загрузки в сушильную камеру 1. Благодаря этому все частицы омываются теплоносителем, и обеспечивается их равномерная сушка в активных гидродинамических режимах, снижаются энергозатраты на сушку и улучшается качество продукта. В сушильной камере организуется два потока газовзвеси: восходящий (в кольцевом пространстве между внутренней стенкой сушильной камеры и наружной стенкой теплообменника) и нисходящей (внутри теплообменника). В результате существенно интенсифицируется процесс сушки материала благодаря совокупной теплоотдаче от внутренней стенки сушильной камеры и от обеих поверхностей рекуперативного теплообменника. При этом в передаче теплоты одновременно принимают участие все виды теплообмена - кондуктивный, конвекция и излучение. Количественной характеристикой процесса теплоотдачи от поверхностей к материалу является суммарный коэффициент теплоотдачи α=αk+αи, где αk учитывает кондуктивную передачу теплоты и конвекцию, а αи - передачу теплоты излучением. Оребрение наружной стенки теплообменника увеличивает ее поверхность соприкосновения с газовзвесью, уменьшает общее тепловое сопротивление теплопередачи и увеличивает тепловой поток.

При сушке в псевдоожиженном слое используется теплообменник с ребрами, выполненными по вертикали, а при сушке в закрученном потоке - с ребрами, расположенными по винтовой линии. Нисходящий поток газовзвеси внутри теплообменника 12 образуется благодаря направляющему конусу 5. В верхней части теплообменника газовзвесь эжектируется теплоносителем, подаваемым в патрубок 6, а в нижней части - подаваемым под газораспределительную решетку 8. Отбойник 17 направляет газовзвесь в восходящую зону.

В процессе сушки пылевидный материал отделяется от отработанного теплоносителя в циклоне 22. В конденсаторе 23 пары теплоносителя конденсируются, а конденсат отводится в сборник 24. Осушенный в конденсаторе 23 теплоноситель вновь поступает в сушильную камеру. Периодически происходит подпитка воздухом при открытом вентиле 35.

В случае использования в качестве теплоносителя перегретого пара атмосферного давления, последний получают из влажного насыщенного пара, вырабатываемого в парогенераторе 26, путем его последующего перегрева в пароперегревателе 28. Перегретый пар под давлением, создаваемым компрессором 27, подают в сушильную камеру 1 через вентиль 29 и патрубок 6. При этом вентиль 29 и 36 открыты, а вентили 30 и 31 закрыты и сушку проводят в псевдоожиженном слое. Сушку в закрученном потоке проводят при открытых вентилях 29, 30, 31. Вентиль 33 периодически открывают для исключения переполнения сборника 24 конденсатом.

Высушенный материал удаляется из сушильной камеры через разгрузочный патрубок 9 и шлюзовый затвор 10.

Предлагаемая установка для сушки дисперсных материалов позволяет:

- повысить качество высушиваемого материала и надежность работы установки;

- интенсифицировать процесс сушки дисперсных материалов;

- организовать энерго- и ресурсосберегающую сушку в замкнутом цикле;

- исключить комкование влажного материала с момента его загрузки в сушильную камеру;

- высушивать материал в псевдоожиженном слое или в закрученном потоке, используя в качестве теплоносителя нагретый воздух или перегретый пар атмосферного давления;

- исключить калорифер для нагрева воздуха, поскольку теплоноситель нагревается главным образом за счет теплоты греющих поверхностей в сушильной камере.

Установка для сушки дисперсных материалов, включающая сушильную камеру с паровой рубашкой, подводящий и отводящий воздуховоды, газораспределительную решетку, встроенный теплообменник типа «труба в трубе» и патрубки для подачи теплоносителя тангенциально, отличающаяся тем, что крышка сушильной камеры оснащена направляющим перфорированным конусом для газовзвеси и патрубком для подачи теплоносителя в верхнюю часть сушильной камеры, рекуперативный теплообменник оснащен патрубками для подачи пара в межтрубное пространство и отвода конденсата, а ребра на его наружной поверхности расположены вертикально, в случае подачи теплоносителя под газораспределительную решетку и сушки материала в псевдоожиженном слое или по винтовой линии в случае одновременного осевого и тангенциального ввода теплоносителя в сушильную камеру и сушки материала в закрученном потоке; под теплообменником размещен отбойник для изменения направления нисходящего потока газовзвеси; установка снабжена загрузочным устройством, включающим шнек и дезинтегратор; в качестве теплоносителя может использоваться нагретый воздух или перегретый пар атмосферного давления.