Сушильное устройство и способ высушивания

Иллюстрации

Показать всеИзобретение относится к сушильному устройству и способу высушивания рулонных электродов. Сушильное устройство для высушивания рулонного электрода, намотанного на намоточную гильзу, включает нагревательное устройство для нагревания рулонного электрода со стороны намоточной гильзы. Поскольку это обеспечивает теплопередачу от сердцевинной части в сторону поверхности рулонного электрода, между слоями электрода могут возникать тончайшие просветы и влага может быть испарена из этих просветов. Таким образом, влага на стороне сердцевинной части, которую было трудно испарить, может быть надежно испарена, и может быть сокращена продолжительность высушивания рулонного электрода. Изобретение нацелено на сокращение продолжительности высушивания рулонного электрода. 2 н. и 8 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к сушильному устройству и способу высушивания.

Уровень техники

Литий-ионные вторичные батареи, используемые в механических транспортных средствах, должны иметь высокие эксплуатационные характеристики и более длительный срок службы по сравнению с другими общеупотребительными литий-ионными вторичными батареями. Так, необходимо в максимальной степени удалять загрязняющие примеси, такие как вода.

Для этой цели в патентном документе JP2009-266739А электроды нужной длины получают отрезанием рулонного электрода, и энергоаккумулирующий элемент формируют последовательным наслоением полученных электродов и сепараторов. Перед тем как энергоаккумулирующий элемент вставляют в материал наружной оболочки и впрыскивают жидкостный электролит, энергоаккумулирующий элемент высушивают для удаления влаги, находящейся в электродах.

Сущность изобретения

Однако в случае высушивания энергоаккумулирующего элемента после того, как энергоаккумулирующий элемент сформирован, необходимо передать теплоту снаружи внутрь энергоаккумулирующего элемента. Таким образом, существует проблема в том, что передача теплоты в количестве, необходимом для испарения влаги, занимает много времени и продолжительность высушивания становится более длительной.

Настоящее изобретение было разработано с учетом такой проблемы, и его цель состоит в сокращении продолжительности высушивания рулонного электрода.

Для достижения вышеуказанной цели настоящее изобретение направлено на сушильное устройство для высушивания рулонного электрода, намотанного на намоточную гильзу, включающее нагревательное устройство для нагревания рулонного электрода со стороны намоточной гильзы.

Один вариант осуществления настоящего изобретения и его преимущества подробно описаны ниже с привлечением сопроводительных чертежей.

Краткое описание чертежей

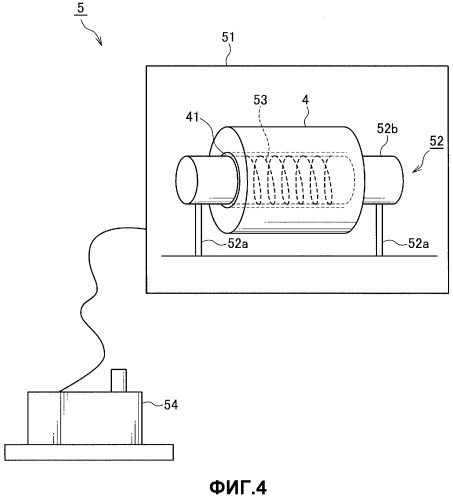

Фиг.1 представляет вид сверху литий-ионной вторичной батареи согласно одному варианту осуществления настоящего изобретения,

фиг.2 представляет вид в разрезе литий-ионной вторичной батареи согласно одному варианту осуществления настоящего изобретения,

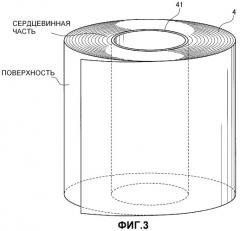

фиг.3 представляет перспективный вид рулонного электрода согласно одному варианту осуществления настоящего изобретения,

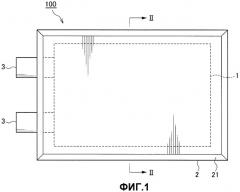

фиг.4 представляет схематическое изображение конструкции сушильного устройства согласно одному варианту осуществления настоящего изобретения,

фиг.5А представляет вид в разрезе рулонного электрода согласно одному варианту осуществления настоящего изобретения,

фиг.5В представляет увеличенный вид части фиг.5А, очерченной пунктирной линией,

фиг.5С представляет увеличенный вид части фиг.5А, очерченной пунктирной линией,

фиг.6 представляет временной график, показывающий температуру рулонного электрода и изменение давления в вакуумной камере со временем, когда используют сушильное устройство согласно одному варианту осуществления настоящего изобретения,

фиг.7 представляет схематическое изображение конструкции традиционной радиационной вакуумной сушилки общего назначения,

фиг.8 представляет временной график, показывающий пример температуры рулонного электрода и изменения давления в вакуумной камере со временем, когда применяют традиционную радиационную вакуумную сушилку общего назначения, и

фиг.9 представляет временной график, показывающий еще один пример температуры рулонного электрода и изменения давления в вакуумной камере со временем, когда используют традиционную радиационную вакуумную сушилку общего назначения.

Вариант осуществления изобретения

Один вариант осуществления настоящего изобретения описан с привлечением чертежей и т.п.

Фиг.1 и 2 представляют схематические изображения конструкции литий-ионной вторичной батареи. Фиг.1 представляет вид сверху литий-ионной вторичной батареи 100, и фиг.2 представляет вид в разрезе по линии II-II на фиг.1.

Как показано на фиг.1 и 2, литий-ионная вторичная батарея 100 включает энергоаккумулирующий элемент 1 и наружный материал 2, заключающий в себе энергоаккумулирующий элемент 1.

Энергоаккумулирующий элемент 1 формируют в виде многослойного блока, в котором последовательно наслоены электроды 10 и сепараторы 11 как электролитные слои. Токовые выводы 3 для отбора электрической энергии соединены с электродами 10, и части токовых выводов выступают из наружного материала 2. Наружный материал 2 формируют из деталей 21, соединенных термической сваркой по наружным кромкам, составленных двумя многослойными пленками, размещенными одна поверх другой.

В процессе производства литий-ионной вторичной батареи 100 электрод 10 получают отрезанием рулонного электрода 4, показанного на фиг.3, в котором электрод 10 смотан в рулон, после подачи рулонного электрода 4 на необходимую длину. Электрод 10 сматывают в рулон из соображений удобства при транспортировке и т.п.

Фиг.3 представляет перспективный вид рулонного электрода 4.

Рулонный электрод 4 формируют наматыванием электрода 10 в рулон вокруг пустотелой намоточной гильзы 41. В частности, электрод 10 вблизи намоточной гильзы 41 ниже называется сердцевинной частью.

Влага в воздухе может конденсироваться и удерживаться на электроде 10 в течение периода времени от изготовления рулонного электрода 4 до проведения процесса резки, например во время транспортировки рулонного электрода 4. Если влага налипает на электрод 10, эксплуатационные характеристики батареи снижаются. Поскольку литий-ионная вторичная батарея 100, применяемая в механическом транспортном средстве, имеет относительно больший размер, чем общеупотребительные литий-ионные вторичные батареи, и на ней оседает большее количество влаги, противодействие адгезии влаги является в особенности необходимым.

Поскольку энергоаккумулирующий элемент 1 формируют в виде многослойного блока, в котором последовательно наслаивают многочисленные электроды 10 и многочисленные сепараторы 11, теплоту в количестве, необходимом для удаления влаги, нельзя подвести к внутренним электродам 10, и влага удаляется недостаточно, если энергоаккумулирующий элемент 1 высушивают, например, после того как энергоаккумулирующий элемент 1 сформирован. Соответственно этому, предпочтительно высушивать рулонный электрод 4 до процесса резки.

Однако, если рулонный электрод 4 нагревать и высушивать с поверхности рулонного электрода 4 с использованием радиационной вакуумной сушилки 6 общего назначения, показанной на фиг.7, существует проблема в том, что высушивание скорее всего будет недостаточным и займет много времени до завершения высушивания. Эта проблема описана ниже с привлечением фиг.7-9.

Фиг.7 представляет схематическое изображение конструкции радиационной вакуумной сушилки 6 общего назначения.

Как показано на фиг.7, в радиационной вакуумной сушилке 6 общего назначения высушивали рулонные электроды 4 нагреванием поверхностей рулонных электродов 4 с помощью нагревателя 62, размещенного на наружной стенке 61а вакуумной камеры 61, путем теплопередачи от поверхностей в сторону сердцевинных частей и испарением влаги, прилипшей к рулонным электродам 4.

Фиг.8 представляет временной график, показывающий температуру рулонного электрода 4 и изменение давления в вакуумной камере со временем, когда используют радиационную вакуумную сушилку 6 общего назначения. Она разъясняет пример способа высушивания для рулонного электрода 4 с помощью радиационной вакуумной сушилки 6 общего назначения. На фиг.8 жирная линия представляет давление в вакуумной камере, тонкая линия представляет температуру поверхности рулонного электрода 4 и тонкая пунктирная линия представляет температуру сердцевинной части рулонного электрода 4.

Как показано на фиг.8, в случае этого способа высушивания рулонный электрод 4 высушивают понижением давления в вакуумной камере с одновременным нагреванием для снижения температуры кипения (процесс нагревания и снижения давления). Однако, если степень вакуумирования повышают снижением давления в вакуумной камере ниже атмосферного давления во время нагревания, сокращается коэффициент теплопередачи через атмосферу в вакуумной камере. Таким образом, нагревание главным образом производится только теплотой излучения, вследствие чего количество теплоты, достигающей поверхности рулонного электрода 4, становится недостаточным, и поверхность рулонного электрода 4 не может быть нагрета до целевой температуры, необходимой для достаточного высушивания рулонного электрода 4. Если же пытаются нагреть поверхность рулонного электрода 4 до целевой температуры, это занимает много времени.

Кроме того, поскольку нагревание поверхности является недостаточным, много времени занимает теплопередача от поверхности к сердцевинной части, и, вероятно, будет иметь место большая разность температур между поверхностью и сердцевинной частью. Таким образом, равномерное высушивание всего рулонного электрода является затруднительным и высушивание сердцевинной части, скорее всего, будет недостаточным.

Кроме того, поскольку сам электрод сделан из материала, с которым необходимо обращаться с осторожностью, во многих случаях нельзя подводить теплоту в количестве, необходимом для удаления влаги.

Кроме того, после завершения высушивания необходимо предусматривать период охлаждения, но охлаждение также занимает много времени, поскольку коэффициент теплопередачи в вакуумной камере является низким, как описано выше (процесс охлаждения).

Фиг.9 представляет временной график, показывающий температуру рулонного электрода 4 и изменение давления в вакуумной камере со временем, когда используют радиационную вакуумную сушилку 6 общего назначения, для разъяснения еще одного примера способа высушивания рулонного электрода 4 с помощью радиационной вакуумной сушилки 6 общего назначения. На фиг.9 жирная линия представляет давление в вакуумной камере, тонкая линия представляет температуру поверхности рулонного электрода 4 и тонкая пунктирная линия представляет температуру сердцевинной части рулонного электрода 4.

Как показано на фиг.9, в случае этого способа высушивания нагревание производят до тех пор, пока поверхность рулонного электрода 4 не достигнет целевой температуры при атмосферном давлении (процесс нагревания). Когда поверхность рулонного электрода 4 достигает целевой температуры, рулонный электрод 4 высушивают уменьшением давления в вакуумной камере для снижения температуры кипения (процесс снижения давления). В этом случае рулонный электрод 4 в процессе нагревания не высушивается, поскольку температура кипения не понижена, и высушивание проводят в процессе снижения давления. После завершения высушивания давление в вакуумной камере возвращают к уровню атмосферного давления для охлаждения рулонного электрода 4 (процесс охлаждения).

Нагреванием при атмосферном давлении и затем снижением давления этим путем поверхность рулонного электрода 4 может надежно достигать целевой температуры за короткое время, и высушивание может быть в достаточной мере выполнено нагреванием до целевой температуры.

Однако доведение процесса до конца от нагревания до высушивания занимает много времени, так как процесс нагревания и процесс снижения давления выполняют по отдельности. Кроме того, невозможно сократить время, необходимое для процесса снижения давления, т.е. время, необходимое для высушивания рулонного электрода 4. Кроме того, поскольку слои из электрода 10 в рулонном электроде 4 удерживаются в тесном контакте, влага в рулонном электроде может испаряться только с поверхности. Таким образом, время, необходимое для процесса снижения давления, скорее всего, будет особенно продолжительным.

Если операция высушивания рулонного электрода 4 занимает время, как только что описано, нужно увеличивать число радиационных вакуумных сушилок 6 общего назначения, чтобы обеспечить необходимый объем производства, вследствие чего повышаются затраты на производство литий-ионной вторичной батареи 100.

Соответственно этому, в настоящем варианте исполнения время, необходимое для операции высушивания, сокращается в результате изменения сушильного устройства и способа высушивания.

Фиг.4 представляет схематическое изображение конструкции сушильного устройства 5 согласно этому варианту исполнения.

Сушильное устройство 5 включает вакуумную камеру 51, опорный кронштейн 52, нагреватель 53 и вакуумный насос 54.

Вакуумная камера 51 представляет собой контейнер, который сконструирован так, что рулонный электрод 4 может быть перенесен в него и из него, и имеет высокую степень герметизации, так что после снижения давления газ в него не поступает.

Опорный кронштейн 52 включает опорный стержень 52а, закрепленный на вакуумной камере 51, и трубчатую часть 52b, закрепленную на опорном стержне 52а с возможностью удаления, и размещен в вакуумной камере 51. Опорный кронштейн 52 поддерживает рулонный электрод 4 при вставлении трубчатой части 52b в намоточную гильзу 41 рулонного электрода 4.

Нагреватель 53 размещен на наружной периферической поверхности трубчатой части или вблизи нее и передает теплоту от сердцевинной части в сторону поверхности рулонного электрода 4.

Вакуумный насос 54 размещен снаружи вакуумной камеры 51 и откачивает газ из вакуумной камеры 51 наружу.

Поскольку согласно этому варианту исполнения трубчатая часть опорного кронштейна 52 и намоточная гильза 41 рулонного электрода 4 находятся в контакте в сушильном устройстве 5, как только что описано, теплота нагревателя 53 может передаваться к сердцевинной части рулонного электрода 4 путем теплопроводности.

Фиг.5А-5С представляют изображения, показывающие действие сушильного устройства 5 согласно этому варианту исполнения. Фиг.5А представляет вид в разрезе рулонного электрода 4. Фиг.5В представляет увеличенный вид части фиг.5А, очерченной пунктирной линией. Фиг.5С представляет увеличенный вид части фиг.5А, очерченной пунктирной линией, после нагревания сушильным устройством 5.

Как показано на фиг.5В, сушильное устройство 5 высушивает рулонный электрод 4 непосредственным нагреванием сердцевинной части рулонного электрода 4 и теплопередачей от сердцевинной части в сторону поверхности путем теплопроводности. Таким образом, сравнение температуры между стороной намоточной гильзы и стороной поверхности рулонного электрода 4 показывает, что температура является более высокой на стороне намоточной гильзы, чем на стороне поверхности. Кроме того, сравнение температуры между электродом 10, более близким к намоточной гильзе (далее называемой «внутренней поверхностью»), и его поверхностью, приближенной к поверхности (далее называемой «наружной поверхностью»), показывает, что температура естественным образом является более высокой на внутренней поверхности, чем на наружной поверхности.

Если температура является более высокой на внутренней поверхности, чем на наружной поверхности, когда существует разность температур между внутренней и наружной поверхностями намотанного в рулон электрода 10, на внутренней поверхности по направлению наматывания возникает сжимающее напряжение и на наружной поверхности по направлению наматывания возникает растягивающее напряжение. Кроме того, электрод 10 удлиняется по направлению наматывания в результате теплового расширения.

Таким образом, как показано в фиг.5С, электрод 10 под действием этих напряжений и теплового расширения волнообразно деформируется и гофрируется, тем самым образуя тончайшие просветы между слоями намотанного электрода 10. Благодаря намеренному образованию тончайших просветов между слоями электрода 10 этим путем влага может испаряться из этих просветов. Соответственно этому, влага может быть испарена непосредственно не только с поверхности рулонного электрода 4, но и изнутри рулонного электрода 4, вследствие чего время, необходимое для высушивания самого рулонного электрода 4, может быть сокращено.

Фиг.6 представляет временной график, показывающий температуру рулонного электрода 4 и изменение давления в вакуумной камере со временем, когда применяют сушильное устройство 5. Он разъясняет способ высушивания рулонного электрода 4 с помощью сушильного устройства 5. На фиг.6 жирная линия представляет давление в вакуумной камере, тонкая линия представляет температуру поверхности рулонного электрода 4 и тонкая пунктирная линия представляет температуру сердцевинной части рулонного электрода 4.

Как показано на фиг.6, в случае способа высушивания с использованием сушильного устройства 5 рулонный электрод 4 высушивают, начиная снижать давление в вакуумной камере одновременно с началом нагревания для понижения температуры кипения (процесс нагревания и снижения давления). После завершения высушивания рулонный электрод 4 охлаждают с возвращением давления в вакуумной камере до уровня атмосферного давления (процесс охлаждения).

Поскольку в случае сушильного устройства 5 трубчатая часть 52b опорного кронштейна 52 и намоточная гильза 41 рулонного электрода 4 находятся в контакте, то, даже если давление в вакуумной камере снижают одновременно с нагреванием, теплота от нагревателя 53 может непосредственно передаваться на сердцевинную часть рулонного электрода 4 путем теплопроводности, без участия атмосферы в вакуумной камере.

Таким образом, температура сердцевинной части рулонного электрода 4 может быть быстро повышена до целевой температуры и высушивание может быть выполнено, пока проводят нагревание.

Теплопередачей от сердцевинной части в сторону поверхности электрод 10 может быть гофрирован с образованием тончайших просветов между слоями электрода 10, как описано выше. Таким образом, влага может испаряться из этих просветов, вследствие чего время, необходимое для высушивания, может быть сокращено и может быть без труда испарена влага на стороне сердцевинной части, которую было трудно испарить при использовании радиационной вакуумной сушилки 6 общего назначения.

Кроме того, поскольку давление в вакуумной камере возвращают до уровня атмосферного давления после того, как высушивание завершено, также восстанавливается коэффициент теплопередачи атмосферы в вакуумной камере, и теплота может быть излучена с поверхности рулонного электрода 4 путем конвекции. Таким образом, продолжительность охлаждения может быть сокращена по сравнению с ситуацией охлаждения при пониженном давлении в вакуумной камере.

Как было описано, поскольку с помощью сушильного устройства 5 согласно этому варианту исполнения нагревание и высушивание могут быть проведены одновременно, период времени, необходимый для полного проведения операции высушивания, может быть сокращен по сравнению со случаем выполнения процесса нагревания и процесса высушивания по отдельности.

Кроме того, в ходе теплопередачи от сердцевинной части в сторону поверхности рулонного электрода 4 образуются тончайшие просветы между слоями электрода 10, и влага может быть испарена из этих просветов. Таким образом, может быть сокращено время, требуемое для самого высушивания. Поэтому может быть сокращен период времени, необходимый для операции полного высушивания.

Кроме того, в результате формирования тончайших просветов между слоями электрода 10 и испарения влаги из этих просветов можно надежно испарить влагу из стороны сердцевинной части, которую было затруднительно испарить с помощью радиационной вакуумной сушилки 6 общего назначения, и влагу, прилипшую к мельчайшим деталям.

Кроме того, поскольку охлаждение проводят при атмосферном давлении, продолжительность охлаждения может быть сокращена по сравнению с ситуацией охлаждения при пониженном давлении в вакуумной камере.

В отношении вышеприведенного описания, содержание Японской Патентной Заявки № 2010-32830, поданной в Японское Патентное Ведомство 17 февраля 2010 года, включено сюда посредством ссылки.

Настоящее изобретение было описано выше в порядке конкретного примера, но это изобретение не ограничивается вышеуказанным вариантом осуществления. Квалифицированный специалист в этой области технологии в состоянии сделать разнообразные модификации и изменения в вышеуказанном варианте осуществления в пределах технической области настоящего изобретения.

Например, хотя в вышеуказанном варианте исполнения сушильное устройство 5 используют для высушивания рулонного электрода 4, оно может быть применено для иных изделий, нежели электроды, и электроды не ограничиваются рулонными электродами.

Кроме того, хотя в вышеуказанном варианте исполнения высушивание и снижение давления выполняют одновременно, давление в вакуумной камере может быть понижено до целевого давления, и затем может быть проведено нагревание, в то время как поддерживается состояние пониженного давления. Поскольку сушильное устройство 5 непосредственно нагревает сердцевинную часть с помощью нагревателя 53 путем теплопроводности, возможно быстрое нагревание до целевой температуры вне зависимости от атмосферы в вакуумной камере даже после снижения давления.

Кроме того, хотя трубчатая часть 52b вставлена в намоточную гильзу 41 рулонного электрода 4 и рулонный электрод 4 нагревают от сердцевинной части в сторону поверхности с помощью нагревателя 53, размещенного в трубчатой части 52b, нагревательное устройство, такое как нагреватель, может быть предусмотрено на самой трубчатой или столбчатой намоточной гильзе и закреплено на опорном стержне 52а, и рулонный электрод 4 может быть нагрет от сердцевинной части в сторону поверхности.

1. Сушильное устройство для высушивания рулонного электрода (4), намотанного на намоточную гильзу (41), включающее:нагревательное устройство (53) для нагревания рулонного электрода (4) от намоточной гильзы (41).

2. Сушильное устройство по п.1, дополнительно включающее опорную часть (52b), вставляемую в намоточную гильзу (41), которая является пустотелой, для поддерживания рулонного электрода (4), в котором:нагревательное устройство (53) размещают на опорной части (52b).

3. Сушильное устройство по п.1, в котором нагревательное устройство (53) размещают на намоточной гильзе (41).

4. Сушильное устройство по любому из пп.1-3, дополнительно включающее:контейнер (51) для содержания рулонного электрода (4) иустройство (54) для снижения давления, чтобы ускорять высушивание рулонного электрода (4) понижением давления в контейнере (51) для снижения температуры кипения в контейнере (51);в котором нагревание с помощью нагревательного устройства (53) и снижение давления с помощью устройства (54) для снижения давления проводят одновременно.

5. Сушильное устройство по п.1, дополнительно включающее:контейнер (51) для содержания рулонного электрода (4) иустройство (54) для снижения давления, чтобы ускорять высушивание рулонного электрода (4) понижением давления в контейнере (51) для снижения температуры кипения в контейнере (51);в котором нагревание с помощью нагревательного устройства (53) выполняют после снижения давления с помощью устройства (54) для снижения давления.

6. Способ высушивания для высушивания рулонного электрода (4), намотанного на намоточную гильзу (41), включающий стадию, на которой:проводят процесс нагревания рулонного электрода (4) от намоточной гильзы (41).

7. Способ высушивания по п.6, в котором в процессе нагревания рулонный электрод (4) нагревают со стороны намоточной гильзы (41) с помощью нагревательного устройства (53), размещенного на опорной части (52b), вставляемой в намоточную гильзу (41), которая является пустотелой, для поддерживания рулонного электрода (4).

8. Способ высушивания по п.6, в котором в процессе нагревания рулонный электрод (4) нагревают со стороны намоточной гильзы (41) с помощью нагревательного устройства (53), размещенного на намоточной гильзе (41).

9. Способ высушивания по любому из пп.6-8, дополнительно включающий процесс снижения давления для уменьшения давления в контейнере (51), предназначенном для содержания рулонного электрода (4), причем процесс нагревания и процесс снижения давления проводят одновременно.

10. Способ высушивания по любому из пп.6-8, дополнительно включающий процесс снижения давления для уменьшения давления в контейнере (51), предназначенном для содержания рулонного электрода (4), причем процесс нагревания проводят после процесса снижения давления.