Способ активного одностороннего теплового контроля скрытых дефектов в твердых телах

Иллюстрации

Показать всеИзобретение относится к области неразрушающего контроля материалов и может быть использовано для контроля скрытых дефектов. Согласно заявленному способу активного одностороннего теплового контроля скрытых дефектов в твердых телах нагревают одну из поверхностей объекта контроля в течение фиксированного времени оптическим излучением источника нагрева и регистрируют нестационарное температурное поле этой поверхности в виде последовательности термограмм. После окончания нагрева остаточное излучение нагревателя перекрывают для устранения отраженного излучения. Также дополнительно перекрывают излучение нагрева при регистрации опорной термограммы в начале нагрева. Скрытые дефекты обнаруживают по отношению двух термограмм, которые выбирают из зарегистрированной последовательности термограмм. Технический результат: повышение достоверности обнаружения дефектов. 2 ил.

Реферат

Изобретение относится к области неразрушающего контроля материалов и изделий с использованием метода активного одностороннего теплового контроля скрытых дефектов и может найти применение при тепловизионном контроле скрытой коррозии в стальных резервуарах, используемых в ядерной и теплоэнергетической промышленности.

Известен классический способ активного одностороннего теплового контроля, при котором поверхность объекта контроля подвергается воздействию внешнего источника тепловой энергии, при котором источник нагрева и средство регистрации теплового излучения расположены по одну сторону объекта контроля [ГОСТ Р 53698-2009. Контроль неразрушающий. Методы тепловые. Термины и определения]. Нестационарное температурное поле контролируемой поверхности регистрируют с помощью тепловизора в виде последовательности термограмм, после чего судят о наличии скрытых дефектов (качестве изделия) по результатам анализа вышеуказанной последовательности. Наиболее простым видом анализа является визуальная оценка термограммы, записанной в момент максимального проявления внутренних дефектов обученным оператором. Например, дефекты в виде расслоений, несплошностей, скрытых трещин проявляются при одностороннем контроле в виде локальных зон повышения температуры (температурных аномалий). Для повышения достоверности контроля проводят компьютерную обработку зарегистрированной последовательности термограмм, используя ряд известных алгоритмов. Например, применяя к последовательности преобразование Фурье или вейвлет-преобразование во времени, можно подчеркнуть аномальные температуры в дефектных точках, синтезируя так называемые фазограммы.

Недостатком классических способов активного одностороннего теплового контроля являются высокие амплитуды помех, поскольку тепловизор регистрирует оптические помехи поверхности контроля, отраженное оптическое излучение нагрева и отраженное излучение нагревателя. Наличие помех искажает оригинальный вид термограмм и затрудняет обнаружение тепловых аномалий, за счет уменьшения отношения сигнал/шум, тем самым снижая достоверность контроля.

Известен также способ активного одностороннего теплового контроля, основанный на нормализации последовательности термограмм, которая заключается в том, что все термограммы последовательности делят на опорную термограмму (одну из термограмм в начале нагрева), в которой присутствуют оптические помехи, но еще отсутствуют температурные аномалии от дефектов [В.П.Вавилов. Инфракрасная термография и тепловой контроль. - Москва, ИД «Спектр», 2009. - 570 с.]. В результате деления амплитуды помех снижаются, а тепловые аномалии над дефектами остаются. Недостатком данного способа также является невысокая достоверность контроля, обусловленная тем, что больше всего снижаются мультипликативные оптические поверхностные помехи, а аддитивные помехи отраженного излучения нагревателя снижаются меньше.

Наиболее близким к заявляемому изобретению по использованию, технической сущности и достигаемому техническому результату является способ активного теплового контроля с использованием анализа термографических данных при неразрушающем контроле [US Patent No. 5631465. Method of interpreting thermographic data for nondestructive evaluation, appl. 29 Febr. 1996.]. Он и принят за прототип изобретения. Способ включает импульсный нагрев изделия с помощью ксеноновой лампы и последующее перекрытие отраженного излучения нагретой лампы механическим способом (с помощью непрозрачной шторки). Последовательность термограмм записывают в процессе охлаждения после прекращения действия оптического импульса нагрева, а обработку термограмм проводят либо в режиме он-лайн с помощью встроенного цифрового блока обработки, либо в режиме офф-лайн с помощью компьютера.

Недостатки этого способа заключаются в том, что хотя он и позволяет полностью устранить отраженное излучение на стадии охлаждения с помощью непрозрачной шторки, но не решает проблему присутствия отраженного излучения в процессе нагрева, поэтому при осуществлении нормализации опорная термограмма будет по-прежнему содержать помехи отраженного излучения нагревателя.

Задачей изобретения является повышение достоверности обнаружения дефектов (повышение отношения сигнал/шум) за счет устранения помех, обусловленных отраженным излучением нагревателя, от поверхности объекта контроля.

Поставленная задача решена за счет того, что в способе активного одностороннего теплового контроля скрытых дефектов в твердых телах, так же как в прототипе, нагревают одну из поверхностей объекта контроля в течение фиксированного времени оптическим излучением источника нагрева, регистрируют нестационарное температурное поле этой поверхности в процессе нагрева и охлаждения в виде последовательности термограмм, причем после окончания нагрева перекрывают остаточное излучение горячего нагревателя для устранения отраженного излучения, а скрытые дефекты обнаруживают по отношению двух термограмм (нормализованной термограмме), которые выбирают из зарегистрированной последовательности термограмм, первая термограмма выбирается в момент максимального проявления температурных аномалий, а вторая (опорная) термограмма - в начале нагрева, когда температура поверхности объекта достаточна для уверенной регистрации (превышает порог чувствительности тепловизора), а температурные аномалии от дефектов отсутствуют.

Согласно изобретению дополнительно перекрывают излучение нагрева при регистрации опорной термограммы. В этом случае опорная термограмма не будет содержать помехи, обусловленные излучением нагревателя, отраженным от поверхности объекта контроля, что ведет к увеличению отношения сигнал/шум и тем самым к повышению достоверности контроля.

Сущность изобретения поясняется чертежами.

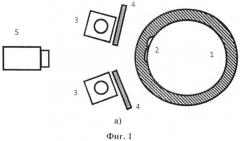

На фиг.1 приведен общий вид реализации предлагаемого способа:

а) схема активного одностороннего теплового контроля,

б) практическая реализация способа в виде лабораторной установки контроля коррозии в цилиндрических изделиях из металла.

Фиг.2 иллюстрирует протокол активного одностороннего теплового контроля коррозии в цилиндрических изделиях из металла:

а) график изменения температуры одной из точек поверхности объекта контроля во времени для 400 термограмм записанной последовательности (получен с помощью программы ThermoFit Pro, разработанной в Томском политехническом университете);

б) эталонная термограмма №35, записанная в момент первого (дополнительного) перекрытия потока излучения нагрева;

в) результирующая нормализованная термограмма, полученная делением оптимальной термограммы №210 на опорную термограмму №35 с дополнительным перекрытием потока излучения нагрева (согласно предлагаемому способу), отношение сигнал/шум равно 16,8;

г) результирующая нормализованная термограмма, полученная делением оптимальной термограммы №210 на опорную термограмму №35 без дополнительного перекрытия потока излучения нагрева (согласно способу-прототипу), отношение сигнал/шум равно 4,8.

При активном тепловом контроле выходной сигнал тепловизора в каждом пикселе термограммы прямо пропорционален падающему тепловому потоку , который, в свою очередь, складывается из собственного излучения объекта контроля и отраженного излучения источника нагрева и окружающей среды (при высокой температуре нагревателя излучением среды можно пренебречь):

где Т(x,y,τ) - распределение температур по поверхности объекта контроля, (x,y) - координаты пикселя термограммы, τ - время регистрации, ε - коэффициент излучения объекта контроля, (1-ε) - коэффициент отражения объекта контроля, n - показатель степени, постоянный для тепловизора с конкретным спектральным диапазоном (например, для длинноволнового диапазона инфракрасного излучения от 7 до 13 мкм n~5), - отраженный поток излучения нагревателя от поверхности объекта контроля с учетом спектрального диапазона тепловизора.

При нормализации результатов теплового контроля (делении на опорную термограмму) без перекрытия потока излучения нагревателя результатом деления будет нормализованная термограмма Р(x,y,τ):

Результатом процедуры контроля будет получение нормализованной термограммы Рmax, в которой распределение температур Т(x,y,τmax) регистрируют в момент максимального проявления температурных аномалий, а опорную температуру Топор регистрируют в начале нагрева, когда температура поверхности объекта достаточна для уверенной регистрации (превышает порог чувствительности тепловизора), а температурные аномалии от дефектов отсутствуют.

При использовании способа-прототипа отраженное излучение нагревателя отсутствует только при регистрации температуры Т, и нормализованная термограмма имеет вид

что не обеспечивает полной компенсации флуктуации коэффициента излучения ε и отсутствия шумов.

Известно, что флуктуации коэффициента излучения ε по поверхности объекта контроля являются одним из основных источников помех при тепловом контроле. Из формулы (3) следует, что полная компенсация ε возможна только, если =0 при регистрации опорной термограммы и тогда

т.е. шумы отсутствуют и, следовательно, достоверность теплового контроля максимальна. Это достигается путем дополнительного перекрытия излучения нагрева при регистрации опорной термограммы Топор согласно предложенному способу.

Способ осуществляется следующим образом (фиг.1). Объект контроля 1 (стальной резервуар цилиндрической формы) со скрытыми дефектами 2 (зона коррозии внутренней стенки) нагревается с помощью источника оптического нагрева (двух галогенных ламп) 3, снабженных непрозрачными шторками 4 для механического перекрытия потока оптического излучения нагрева. Температурное поле участка изделия регистрируется тепловизором 5 в виде последовательности термограмм (в рассмотренном примере контроля коррозии последовательность содержала 400 термоизображений с частотой записи 10 Гц).

Протокол контроля, реализованный с помощью управляющей программы на компьютере типа «лэп-топ», иллюстрируется записью изменения температуры во времени для некоторой точки на поверхности изделия (фиг.2а). Протокол включает последовательность следующих шагов.

Во-первых, включают нагрев одной из поверхностей объекта контроля в течение фиксированного времени оптическим излучением источника нагрева (в нашем примере контроля коррозии время нагрева составляло 20 с) и регистрируют тепловизором нестационарное температурное поле этой поверхности в процессе нагрева и охлаждения в виде последовательности термограмм (до 400 термограмм в нашем случае).

Во-вторых, через некоторое время после включения источника оптического нагрева перекрывают поток излучения шторками и фиксируют опорную термограмму (термограмма №35, фиг.2б). Эта операция первого (дополнительного) перекрытия потока излучения является новой и отсутствует в способе-прототипе и способах-аналогах. Время нагрева до первого (дополнительного) перекрытия потока излучения выбиралось таким образом, чтобы тепловизор надежно фиксировал избыточную температуру изделия, но не выявлял скрытых дефектов, которые проявляются с некоторым запаздыванием относительно начала нагрева (например, при базовой мощности галогенных ламп 2 кВт в случае контроля коррозии стали толщиной 2 мм длительность нагрева до первого (дополнительного) перекрытия потока излучения составляла 3,5 с, при этом температура поверхности объекта контроля повышалась на 2°С). Время размещения шторки в потоке излучения нагрева выбиралось достаточным для регистрации одной эталонной термограммы (в рассматриваемом примере контроля коррозии это время составляло 0,1 с).

В-третьих, после удаления шторки из потока нагрева продолжался нагрев объекта контроля (в нашем случае время нагрева составляло 20 с).

В-четвертых, после окончания процесса нагрева снова перекрывался шторками поток излучения от нагретых галогенных ламп и продолжалась запись последовательности термограмм в процессе охлаждения (до термограммы №400 в нашем случае).

В-пятых, записанная последовательность термограмм подвергалась компьютерной обработке. В частности, выбиралась термограмма (№210 в рассматриваемом примере), в которой температурные аномалии скрытых дефектов были максимальны (в нашем случае разность температур дефектной и бездефектной областей составляла 0,6°С) и делилась на опорную термограмму (№35 в рассматриваемом примере). Результат такой обработки приведен на фиг.2в, причем для самой большой зоны коррозии справа внизу отношение сигнал/шум, рассчитанное стандартным образом как отношение разности дефектной и бездефектной температур к стандартному отклонению шума в бездефектной области, составило 16,8. Для сравнения на фиг.2г приведена результирующая термограмма, полученная согласно способу-прототипу, то есть путем деления оптимальной термограммы (№210) на опорную термограмму (№35), причем опорная термограмма была получена без дополнительного перекрытия потока излучения. В этом случае отношение сигнал/шум равно только 4,8 из-за наличия сильной помехи, обусловленной излучением нагревателя отраженным от поверхности объекта контроля.

Таким образом, введение операции дополнительного перекрытия потока излучения нагрева при регистрации опорной термограммы повысило отношение сигнал/шум с 4,8 до 16,8, то есть повысило достоверность контроля.

Способ активного одностороннего теплового контроля скрытых дефектов в твердых телах, заключающийся в нагреве одной из поверхностей объекта контроля в течение фиксированного времени оптическим излучением источника нагрева и регистрации нестационарного температурного поля этой поверхности в процессе нагрева и охлаждения в виде последовательности термограмм, причем после окончания нагрева остаточное излучение горячего нагревателя перекрывают для устранения отраженного излучения, а скрытые дефекты обнаруживают по отношению двух термограмм, которые выбирают из зарегистрированной последовательности термограмм, первая термограмма выбирается в момент максимального проявления температурных аномалий, а вторая термограмма - в начале нагрева, когда температура поверхности объекта достаточна для уверенной регистрации, а температурные аномалии от дефектов отсутствуют, отличающийся тем, что дополнительно перекрывают излучение нагрева при регистрации второй термограммы для устранения помех, обусловленных излучением нагревателя, отраженным от поверхности объекта контроля.