Способ изготовления штампованных поковок

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении штампованных поковок повышенной геометрической точности. Получение поковок осуществляют в температурных режимах, соответствующих полугорячей и горячей объемной штамповке. Из нагретой металлической исходной заготовки формообразуют полуфабрикат. В процессе формообразования на по меньшей мере одной торцовой поверхности полуфабриката, прилегающей к боковой поверхности, выполняют по меньшей мере один технологический выступ. Затем производят окончательную штамповку поковки, удаление отходов, термическую обработку и очистку поковки от окалины. При окончательной штамповке технологический выступ деформируют. При этом металл, образующий выступ, перемещают в тело поковки. В результате достигается экономия металла и снижение трудоемкости механической обработки. 21 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении штампованных поковок повышенной геометрической точности. Получение поковок осуществляют в температурных режимах, соответствующих полугорячей и горячей объемной штамповке.

Известен способ изготовления штампованных поковок, включающий получение исходной заготовки, ее нагрев, предварительное профилирование путем осадки и формообразование полуфабриката, окончательную штамповку в открытом штампе с вытеснением избытка металла в облойную канавку с мостиком и магазином, оформление конфигурации поковки за счет подпора со стороны облоя, удаление отходов. (Семендий В.И., Акаро И.Л., Волосов Н.Н. Прогрессивные технология, оборудование и автоматизация кузнечного-штамповочного производства КамАЗа. - М.: Машиностроение, 1989, - 304 с. ил. стр.40-41, рис 24, стр.85-91).

Реализация способа связана с вытеснением большого количества металла в облой. Это обусловлено способом штамповки, по которому формообразование труднозаполнимых частей поковки (или заполнение углов полостей штампа, скругленных радиусами) происходит за счет подпора (запирающего действия) металла, со стороны облойного мостика. В случае возникновения проблемы с заполнением углов штампа увеличивают ширину облойного мостика и (или) уменьшают его высоту, что приводит к росту усилий штамповки. Штампы имеют низкую стойкость вследствие высоких усилий штамповки. В ряде случаев, из-за невозможности получить поковку с малыми радиусами скругления, увеличивают припуск на сопрягаемых поверхностях поковки.

Поставлена задача разработать способ, позволяющий получать поковки с уменьшенными припусками на механическую обработку повышенной геометрической точности, снижающий расход металла и трудоемкость механической обработки.

Технический результат в способе изготовления штампованных поковок, включающий получение исходной заготовки, ее нагрев, формообразование полуфабриката, окончательную штамповку, удаление отходов, термическую обработку и очистку от окалины, достигается тем, что в процессе формообразования полуфабриката на его, по меньшей мере, одной торцовой поверхности, прилегающей к боковой поверхности, выполняют, по меньшей мере, один технологический выступ, затем при окончательной штамповке технологический выступ деформируют, при этом металл, образующий выступ, перемещают в тело поковки.

Формообразование полуфабриката осуществляют за один переход.

Формообразование полуфабриката осуществляют путем осадки.

Формообразование полуфабриката осуществляют за несколько переходов.

Формообразование полуфабриката осуществляют путем осадки и штамповки.

Формообразование полуфабриката осуществляют путем осадки и выдавливания.

Формообразование полуфабриката осуществляют путем вальцовки и штамповки.

Формообразование полуфабриката осуществляют с вытеснением облоя.

Формообразование полуфабриката осуществляют без вытеснения облоя.

Технологический выступ выполняют на нижней торцовой поверхности.

Технологический выступ выполняют на верхней торцовой поверхности.

Технологические выступы выполняют на верхней и нижней торцовых поверхностях.

Технологический выступ выполняют на торцовой поверхности, прилегающей к внешней боковой поверхности.

Технологический выступ выполняют на торцовой поверхности, прилегающей к внутренней боковой поверхности.

Технологические выступы выполняют на торцовой поверхности, прилегающей к внутренней боковой поверхности и внешней боковой поверхности.

При выполнении технологического выступа радиус закругления между торцовой и боковой поверхностями полуфабриката выполняют размером не меньшим, чем соответствующий радиус закругления в окончательно отштампованной поковке.

Технологический выступ формируют по замкнутому контуру.

Технологический выступ формируют по незамкнутому контуру.

При окончательной штамповке металл, образующий выступ, перемещают в тело поковки преимущественно в направлении радиуса сопряжения торцовой и боковой поверхностей.

При окончательной штамповке технологический выступ деформируют до полного его исчезновения.

Окончательную штамповку проводят в открытом штампе.

Окончательную штамповку проводят в закрытом штампе.

Выполнение в процессе формообразования полуфабриката на его торцовой поверхности, прилегающей к боковой поверхности (область труднозаполнимого угла), технологического выступа позволяет получить необходимый «избыточный» объем металла непосредственно в области труднозаполнимого при окончательной штамповке угла поковки. В этом случае, при окончательной штамповке формообразование труднозаполнимых углов происходит за счет металла, образующего выступ, а не за счет металла, находящегося в теле поковки (прототип и другие традиционные технологии). Энергия, необходимая для формообразования труднозаполнимого угла поковки, расходуется только на деформацию технологического выступа. При этом деформация выступа осуществляется преимущественно осадкой, самой легкореализуемой операцией объемной штамповки.

Перемещение металла, образующего выступ, в тело поковки позволяет не расходовать «лишний» металл для формообразования труднозаполнимого угла поковки. Таким образом, на поковке не остается никакого дополнительного припуска на механическую обработку, достигается экономия металла и снижение трудоемкости механической обработки. При этом трудоемкость штамповки не увеличивается, т.к. устранение выступа деформированием осадкой совмещают с операцией окончательной штамповки.

В случаях простой конфигурации поковок формообразование полуфабриката проводят только путем осадки исходной заготовки. При этом возможны различные варианты: осадка на вставках с плоской контактной поверхностью, осадка на вставках с фигурной контактной поверхностью и как вариант, осадка в шар. Для повышения симметричности осаженной заготовки проводят осадку в кольце. В результате повышается симметричность полуфабриката и, как следствие, экономится металл.

В случаях более сложной конфигурации поковок формообразование полуфабриката проводят в несколько переходов. При этом возможны различные варианты: осадка и штамповка; осадка и выдавливание. При этом штамповку и выдавливание проводят как за один, так и за несколько переходов, а формирование технологического выступа осуществляют на любом из них.

В случае, если конфигурация поковки позволяет использовать высокопроизводительные способы вальцовки, формообразование полуфабриката осуществляют путем вальцовки и штамповки. Таким образом, например, можно получить поковки со стержнем.

В большинстве случаев формообразование полуфабриката проводят без вытеснения облоя.

В ряде случаев возможно вытеснение облоя в процессе формообразование полуфабриката.

В зависимости от геометрии поковки технологический выступ формируют на нижней торцовой поверхности полуфабриката или на верхней торцовой поверхности полуфабриката, или же на нижней и верхней торцовых поверхностях полуфабриката.

В зависимости от расположения труднозаполнимого угла в поковке технологический выступ выполняют на торцовой поверхности, прилегающей к внутренней боковой поверхности и (или) внешней боковой поверхности.

При выполнении технологического выступа радиус закругления между торцовой и боковой поверхностями полуфабриката в большинстве случаев выполняют размером большим, чем соответствующий радиус закругления в окончательно отштампованной поковке.

В зависимости от геометрии поковки технологический выступ формируют по замкнутому или по незамкнутому контуру. Таким образом, получается один, например, кольцевой для круглого полуфабриката или несколько технологических выступов.

При окончательной штамповке металл, образующий выступ, перемещают в тело поковки преимущественно в направлении радиуса сопряжения торцовой и боковой поверхностей. Это позволяет оформить труднозаполнимый угол поковки без лишнего расхода металла.

При окончательной штамповке технологический выступ деформируют до полного его исчезновения. В этом случае достигается наибольшая экономия металла.

Окончательная штамповка возможна в закрытом или в открытом штампах.

Если поковка имеет отверстие, то возможно при окончательной штамповке вытеснять избыток металла в облой и перемычку.

Формообразование полуфабриката и окончательная штамповка возможны в открытых штампах с подпором облоя на облойном мостике и в открытых штампах без облойного мостика и, следовательно, без подпора со стороны облоя.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ изготовления штампованных поковок отличается от прототипа.

В способе-прототипе в процессе формообразования полуфабриката на торцовой поверхности полуфабриката не выполняют технологический выступ.

В предлагаемом способе формируют, по меньшей мере, один технологический выступ на, по меньшей мере, одной торцовой поверхности, прилегающей к боковой поверхности.

В способе-прототипе при окончательной штамповке формообразование труднозаполнимого угла поковки осуществляют за счет подпора со стороны металла, вытесняемого в облой.

В предлагаемом способе при окончательной штамповке формообразование труднозаполнимого угла поковки осуществляют за счет деформации технологического выступа, причем металл образующий выступ перемещают в тело поковки.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использования новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом, предлагаемое техническое решение соответствует критерию "изобретательский уровень".

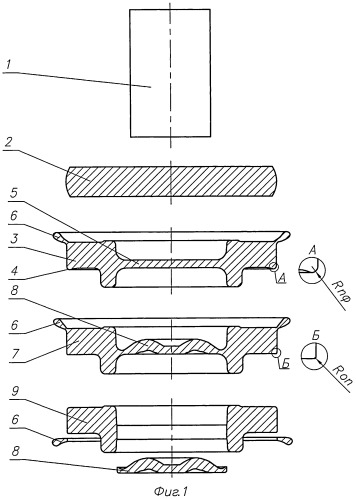

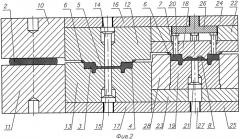

На фиг.1 представлены технологические переходы штамповки; на фиг.2 - конец процессов деформирования по переходам.

Способ изготовления штампованных поковок реализуется следующим образом.

Штампованную поковку получают за несколько переходов, например, за четыре, в ходе которых предварительно отрезанную от прутка и нагретую исходную заготовку 1 осаживают, получая осаженную заготовку 2, далее формируют полуфабрикат 3 с технологическим выступом 4, перемычкой 5, вытесняя избыток металла в облой 6. При этом радиус закругления между торцовой и боковой поверхностями полуфабриката выполняют, например, размером Rпф, который не меньше, чем соответствующий радиус закругления в окончательно отштампованной поковке Rоп.

Затем деформируют полуфабрикат с технологическим выступом и получают поковку 7 с радиусом закругления между торцовой и боковой поверхностями Rоп, облоем 6 и перемычкой 8. После этого обрезают облой 6, пробивают перемычку 8 и получают поковку 9.

Исходную заготовку 1, полученную из прутка, осаживают между вставками 10 и 11. Вставки могут иметь плоские или фасонные контактные поверхности. В частном случае, для получения строго определенной боковой поверхности после осадки, осадку проводят в кольце. Как вариант, возможна осадка в шар. В любом случае получают осаженную заготовку с базой для установки в штамп второго перехода. В данном случае базой является боковая поверхность «бочки» осаженной заготовки.

Полученную в первом переходе осаженную заготовку 2 передают в штамп второго перехода, который состоит из вставки верхней 12, вставки нижней 13, выталкивателей 14 и 15 и подкладных плит 16 и 17. Осаженную заготовку 2 устанавливают в полость вставки 13 и при движении ползуна пресса вниз деформируют, получая полуфабрикат 3 с технологическим выступом 4, перемычкой 5, вытесняя избыток металла в облой 6. После завершения хода пресса полуфабрикат 3 извлекают из вставки 13 выталкивателем 15 или отделяют от вставки 12 выталкивателем 14.

Полученный полуфабрикат перекладывают в штамп третьего перехода, состоящий из вставки верхней 18, вставки нижней 19, верхних выталкивателей 20 и нижнего 21, опорных плит 22 и 23, подкладных плит 24 и 25, толкателей 26 и 27, обоймы 28.

При движении ползуна пресса вниз окончательно штампуют ранее полученный полуфабрикат, деформируют технологический выступ до полного его устранения, получают поковку 7. При этом избыток металла вытесняют в облой 6 и перемычку 8, а металл технологического выступа вытесняют в тело поковки преимущественно в направлении угла, образованного боковой поверхностью обоймы и торцовой поверхностью нижней вставки 19, уменьшая, таким образом, радиус сопряжения боковой и торцовой поверхностей полуфабриката от максимально допускаемого до нуля. После завершения процесса деформации ползун пресса поднимают вверх, поковку 7 с облоем 6 и перемычкой 8 удаляют из верхней вставки 18 выталкивателями 20 или из нижней вставки 19 выталкивателем 21.

Далее на обрезном прессе одним из известных способов, например, Брюханов А.Н. Ковка и объемная штамповка. М. Машиностроение, 1975, 408 с. с ил. с.349-364, производят обрезку облоя 6 и пробивку отверстия, удаляя перемычку 8, и получают готовую поковку 9.

Пример конкретного выполнения штампованной поковки шестерни из стали 18ХГТ ГОСТ 4543-71.

Исходную заготовку отрезают от прутка диаметром 90 мм. В результате получают заготовку высотой 144±1,5 мм. Затем нагревают в индукционном нагревателе до ковочной температуры и подают в штамп горячештамповочного пресса 400 мН на первую позицию штамповки, осаживают до получения бочки высотой ~28 мм и диаметром 213 мм max. Осаженную заготовку перекладывают в следующий ручей и формируют полуфабрикат с наибольшим размером в плане диаметром 213 мм, высотой 47,3 мм, с толщиной перемычки 8 мм с кольцевым выступом на торце радиусом 3 мм высотой 1,5 мм. При этом избыток металла вытесняют без подпора в компенсационную щель шириной 3 мм. Полученный полуфабрикат перекладывают в окончательный ручей, где осуществляют окончательную штамповку, в процессе деформации избыток металла вытесняют в компенсационную щель шириной 3 мм и перемычку, пережимая ее до 4-х мм, а металл технологического выступа вытесняют в тело поковки преимущественно в направлении угла, образованного боковой поверхностью обоймы и торцовой поверхностью нижней вставки, уменьшая, таким образом, радиус сопряжения боковой и торцовой поверхностей полуфабриката до нуля. Далее эту поковку с перемычкой передают к обрезному прессу, где производят обрезку облоя, пробивку отверстия и удаление перемычки и получают готовую поковку. Сопряжение боковой и торцовой поверхностей поковки нулевым радиусом необходимо для зажимных кулачков на первой операции механической обработки.

По сравнению с прототипом предлагаемый способ изготовления штампованных поковок более экономичен, обеспечивает экономию металла и снижение трудоемкости механической обработки.

1. Способ изготовления штампованных поковок, включающий получение исходной металлической заготовки, ее нагрев, формообразование полуфабриката, окончательную штамповку, удаление отходов, термическую обработку и очистку от окалины, отличающийся тем, что в процессе формообразования полуфабриката на его по меньшей мере одной торцевой поверхности, прилегающей к боковой поверхности, формируют по меньшей мере один технологический выступ, затем при окончательной штамповке технологический выступ деформируют с перемещением его металла в тело поковки.

2. Способ по п.1, отличающийся тем, что формообразование полуфабриката осуществляют за один переход.

3. Способ по п.2, отличающийся тем, что формообразование полуфабриката осуществляют путем осадки.

4. Способ по п.1, отличающийся тем, что формообразование полуфабриката осуществляют за несколько переходов.

5. Способ по п.4, отличающийся тем, что формообразование полуфабриката осуществляют путем осадки и штамповки.

6. Способ по п.1 или 4, отличающийся тем, что формообразование полуфабриката осуществляют путем осадки и выдавливания.

7. Способ по п.4, отличающийся тем, что формообразование полуфабриката осуществляют путем вальцовки и штамповки.

8. Способ по п.1, отличающийся тем, что формообразование полуфабриката осуществляют с вытеснением облоя.

9. Способ по п.1, отличающийся тем, что формообразование полуфабриката осуществляют без вытеснения облоя.

10. Способ по п.1, отличающийся тем, что технологический выступ формируют на нижней торцевой поверхности.

11. Способ по п.1, отличающийся тем, что технологический выступ формируют на верхней торцевой поверхности.

12. Способ по п.1, отличающийся тем, что технологические выступы формируют на верхней и нижней торцевых поверхностях.

13. Способ по п.1, отличающийся тем, что технологический выступ формируют на торцевой поверхности, прилегающей к внешней боковой поверхности.

14. Способ по п.1, отличающийся тем, что технологический выступ формируют на торцевой поверхности, прилегающей к внутренней боковой поверхности.

15. Способ по п.1, отличающийся тем, что технологический выступ формируют на торцевой поверхности, прилегающей к внутренней боковой поверхности и внешней боковой поверхности.

16. Способ по п.1, отличающийся тем, что при формировании технологического выступа радиус закругления между торцевой и боковой поверхностями полуфабриката выполняют размером не меньшим, чем соответствующий радиус закругления в окончательно отштампованной поковке.

17. Способ по п.1, отличающийся тем, что технологический выступ формируют по замкнутому контуру.

18. Способ по п.1, отличающийся тем, что технологический выступ формируют по незамкнутому контуру.

19. Способ по п.1, отличающийся тем, что при окончательной штамповке технологический выступ деформируют с перемещением его металла в тело поковки преимущественно в направлении радиуса сопряжения торцевой и боковой поверхностей.

20. Способ по п.1, отличающийся тем, что технологический выступ деформируют до полного его исчезновения.

21. Способ по п.1, отличающийся тем, что окончательную штамповку проводят в открытом штампе.

22. Способ по п.1, отличающийся тем, что окончательную штамповку проводят в закрытом штампе.