Способ изготовления металлических многослойных панелей

Иллюстрации

Показать всеИзобретение может быть использовано для изготовления многослойных металлических панелей в авиакосмическом машиностроении. Осуществляют сборку пакета путем локального соединения листов заполнителя и размещения их между обшивками. Формируют ячейки заполнителя за счет подачи газа под давлением между листами заполнителя и производят диффузионную сварку ячеек между собой и с листами обшивок. В процессе формирования ячеек и сварки инертный газ подают с временной задержкой в течение 30 с при достижении необходимого уровня давления продувки внутренней полости между обшивками и листами заполнителя в процессе нагрева. При достижении необходимого уровня давления между листами заполнителя для предотвращения сварки между ними осуществляют временную задержку подачи газа в течение 30 с. По достижении температуры формирования ячеек заполнителя и сварки осуществляют временную задержку подачи инертного газа в течение 60 с при достижении заданного уровня давления. Способ обеспечивает повышение качества многослойных панелей. 3 ил.

Реферат

Комбинация сверхпластичной штамповки и диффузионной сварки за единичный цикл нагрева (метод SPF/DB) дает возможность коренным образом изменить изготовление конструкций из титановых листов в аэрокосмической промышленности.

Состояние сверпластичности металлов и сплавов характеризуется тремя основными признаками:

- повышенной чувствительностью напряжения течения к изменению скорости деформации;

- высокой устойчивостью течения сверхпластичных материалов, обеспечивающей большой ресурс деформационной способности, благодаря чему относительное удлинение при растяжении таких материалов может достигать нескольких сотен и даже тысяч процентов;

- напряжения течения в состоянии сверхпластичности значительно меньше предела текучести материалов в обычном пластическом состоянии.

Сверхпластичность наблюдается при определенных температурно-скоростных условиях: температурный интервал ограничен температурами начала рекристаллизации (0,4Тпл) и развития собирательной рекристаллизации (0,8-0,9Тпл); оптимальный интервал скоростей деформации для большинства исследованных металлов и сплавов составляет 10°…10-2 с-1.

Одной из важнейших особенностей сверхпластичности является сильная зависимость эффекта от размера и формы структурных составляющих материала, а так же от изменения структуры в процессе деформации. Принято считать, что средний размер зерен в поликристалле, обеспечивающий заметное проявление признаков сверхпластичности, не должно превышать 10 мкм в течение всего времени деформации.

При сверхпластичной штамповке лист нагревается до температуры сверхпластичности в герметичном штампе, затем под действием давления газа лист принимает форму полости штампа. При сверхпластичной штамповке титана для предотвращения окисления этого активного металла применяется аргон.

Изобретение относится к сварке давлением с подогревом и может быть использовано для изготовления многослойных металлических панелей авиакосмическом машиностроении

Задачей изобретения является повышение прочности соединения панелей путем доведения поверхностей соединения до расстояния между атомами и одновременного пластичного деформирования и диффузионной сварки, а также снижение трудоемкости процесса.

Известен способ изготовления многослойных панелей, при котором листовые заготовки заполнителя собирают в пакет, предварительно соединенные контактной сваркой в определенных местах. Пакет герметизируют по периметру, размещают между листами обшивок, нагревают и производят формовку и сварку заполнителя с обшивками под давлением газа [3].

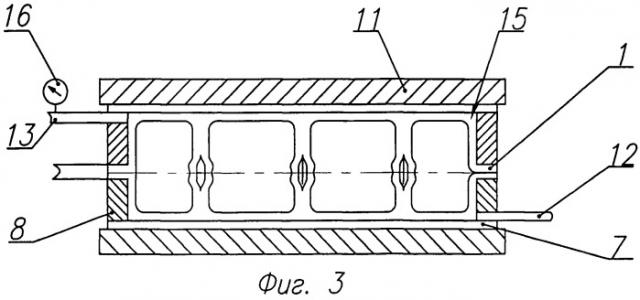

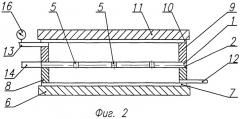

На фиг.1 показан пакет листов заполнителя в исходном состоянии; на фиг.2 - исходный пакет в штампе; на фиг.3 - готовая панель в штампе.

Указанный способ изготовления многослойных панелей осуществляется следующим образом:

1) Предварительно листы 1 и 2 (фиг.1) заполнителя локально соединяют между собой по пересекающимся зонам 3 и 4, в местах пересечения которых делают сквозные отверстия 5 диаметром, не превышающим половины ширины зоны соединения. Затем на нижней опорной плите 6 (фиг.2) штампа размещают обшивку 7, фиксирующие элементы 8, сваренные листы заполнителя 1 и 2, фиксирующие элементы 9 и другую обшивку 10 и сжимают их верхней опорной плитой 11. Сборку нагревают до температуры сварки. В процессе нагрева в полость между обшивками через газовый коллектор 12 подают аргон под давлением, который через отверстие 5 равномерно распределяется по обеим полостям и через газовый коллектор 13 выходит наружу. С целью предотвращения сварки листов 1 и 2 заполнителя между ними поддерживают незначительное давление путем подачи газа через коллектор 14. При достижении температуры формовки листов заполнителя давление между ними увеличивают и осуществляют формирование ячеек 15 (фиг.2 и 3) и диффузионно их сваривают между собой и с листами обшивок 7 и 10. В процессе формирования ячеек осуществляют контроль избыточного давления в полостях между обшивками и деформируемыми ячейками 15 при помощи манометра 16, установленного на коллекторе 13. Повышение давления в этих полостях означает разрыв зон 3 и 4 соединения и проникновения формующего газа через отверстия в полости. При этом процесс формовки прекращают и производят устранение дефектов. Затем операцию формовки повторяют. Это позволяет повысить качество деталей.

Способ изготовления металлических многослойных панелей осуществляют следующим образом.

Изготовляли многослойную панель из двух обшивок толщиной 1,0 мм и расположенного между ними заполнителя, который формировали из двух листов толщиной 1,8 мм. Материал листов - титановый сплав ВТ23. Листы заполнителя обваривали по контуру, предварительно установив газовый коллектор между ними, и осуществляли локальное соединение по пересекающимся зонам точечной сваркой. В местах пересечения выполняли сквозные отверстия диаметром, равным половине ширины зоны соединения. Собранный пакет нагревали в штампе до 875°C. В процессе нагрева внутреннюю полость между обшивками и листами продували аргоном под давлением 0,2 МПа и производили временную задержку для продувки аргона в течении 30 секунд. Затем для предотвращения сварки листов заполнителя между собой между ними создавали давление газа порядка 1,0 МПа и производили временную задержку в течении 30 секунд. По достижении температуры формовки давление между листами заполнителя повышаем до 1,6 МПа с последующей временной задержкой в течении 60 секунд и осуществляли формирование ячеек заполнителя, соединяя их между собой и с обшивками. В процессе формования осуществляли контроль избыточного давления в полости обшивок, по изменению которого судили о качестве панелей.

Поверхности соединения доводятся до расстояния между атомами путем приложенного давления аргона. Так же должно быть обеспечено достаточное давление, чтобы вызвать течение пластического титанового сплава для заполнения обычных пустот, что происходит именно в этом случае - т.е. при задержке подачи газа происходит выдержка с постоянным уровнем давления. Если давление слишком низкое и не будет временной задержки, то небольшие пустоты останутся на поверхности контакта, и совместная прочность будет меньше, чем максимально получаемая. Приложение давления и временная задержка так же разрушает поверхностные окиси и неровности

После сварки панель охлаждали, не извлекая из штампа, и проводили ультразвуковой контроль панели на предмет наличия дефектов.

Способ изготовления металлических многослойных панелей, содержащих обшивки и расположенный между ними наполнитель, включающий сборку пакета путем локального соединения листов заполнителя и размещения их между обшивками, формирование ячеек заполнителя за счет подачи газа под давлением между листами заполнителя и диффузионную сварку ячеек между собой и с листами обшивок, отличающийся тем, что в процессе формирования ячеек и сварки инертный газ подают с временной задержкой в течение 30 с при достижении необходимого уровня давления продувки внутренней полости между обшивками и листами заполнителя в процессе нагрева, с временной задержкой 30 с при достижении необходимого уровня давления между листами заполнителя для предотвращения сварки между ними, а по достижении температуры формирования ячеек заполнителя и сварки осуществляют временную задержку подачи инертного газа в течение 60 с при достижении заданного уровня его давления.