Устройство для измерений концентрации и стерилизационная камера и расфасовочная машина, включающие указанное устройство

Иллюстрации

Показать всеУстройство для измерения концентрации пероксида водорода содержит катализатор, имеющий впуск и выпуск, термометр, размещенный для измерения температуры окружающей среды вблизи впуска, и средство для создания течения через катализатор. Устройство содержит также второй термометр, смонтированный внутри канала между впуском и выпуском катализатора, и средство для расчета концентрации по разности между первой и второй температурой. Стерилизационная камера для расфасовочной машины для получения упаковок с пищевыми продуктами и расфасовочная машина содержат вышеописанное устройство. Группа изобретений обеспечивает улучшение стерилизации за счет повышения точности контроля концентрации пероксида водорода. 3 н. и 12 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для измерений концентрации в стерилизационной камере расфасовочной машины для изготовления упаковок с пищевыми продуктами. Изобретение также относится к машине для изготовления упаковок, включающей такое устройство.

УРОВЕНЬ ТЕХНИКИ

В области пищевой промышленности напитки и другие продукты часто расфасовывают в упаковки на основе бумаги или картона. Упаковки, предназначенные для жидких пищевых продуктов, часто изготавливают из упаковочного многослойного материала, включающего сердцевинный слой из бумаги или картона, и наружный, непроницаемый для жидкостей слой из термопластического материала по меньшей мере на одной стороне сердцевинного слоя, который будет формировать внутренность упаковок. Для особенно чувствительных к кислороду пищевых продуктов, таких как фруктовый сок и масло для жарки, упаковочный многослойный материал обычно дополнительно включает слой газонепроницаемого барьерного материала. Во многих случаях этот слой представляет собой алюминиевую фольгу, которая также обеспечивает возможность индукционной сварки упаковочного многослойного материала.

Упаковки часто изготавливают на упаковочной машине, где полотно упаковочного многослойного материала формируют в трубу, которую замыкают путем сварки продольных кромок полотна с перекрыванием их внахлест. Сваренную в продольном направлении трубу непрерывно заполняют продуктом и затем заваривают в поперечном направлении, в результате чего формируют заполненные «подушки». Поперечное сваривание выполняют в узких, поперечных, разнесенных друг от друга зонах сварки. После поперечного сваривания «подушки» отделяют от остальной трубы отрезанием в зонах сварки, и, наконец, формуют с приданием желательной формы.

В настоящее время часто встречающимися упаковками являются так называемые картонные бутылки. По существу они в нижней части сформированы в виде стакана из упаковочного многослойного материала подобно описанному выше, и в верхней части в форме пластмассовой верхушки, снабженной устройством для открывания, таким как колпачок. Картонные бутылки часто изготавливают на упаковочной машине, где листы, так называемые заготовки, из упаковочного многолистового материала формируют в трубы, которые замыкают путем сварки двух противолежащих кромок каждого листа с перекрыванием их внахлест. Затем каждую трубу надвигают поверх соответствующей пластмассовой верхушки и располагают таким образом, что основная часть пластмассовой верхушки выступает из трубы. После сваривания верхушки и трубы вдоль поверхности контакта между ними упаковку заполняют, запечатывают на открытом конце трубы для формирования стакана и закупоривания упаковки, и, наконец, формируют в желательную форму.

Вышеуказанные процессы изготовления хорошо известны и подробно описаны не будут.

Для увеличения продолжительности срока годности упакованных продуктов при хранении ранее практиковали стерилизацию упаковочного материала перед операцией заполнения и иногда также операцией формования. В зависимости от желательного срока годности при хранении и от того, распространяют ли и хранят ли упаковки в условиях охлаждения или окружающей среды, могут быть выбраны различные уровни стерилизации.

Известным путем стерилизации упаковочного материала является химическая стерилизация. В качестве примера химическая стерилизация может быть проведена пропусканием упаковочного материала через ванну с раствором пероксида водорода и затем через нагревательную камеру. В нагревательную камеру вводят горячий стерильный воздух для нагревания упаковочного материала до такой степени, чтобы испарить пероксид водорода и тем самым удалить с поверхности упаковочного материала.

Вышеназванный способ действует превосходно, когда его применяют для стерилизации непрерывного полотна упаковочного многослойного материала, но, как очевидно, менее пригоден для стерилизации открытых картонных бутылок перед заполнением.

В отношении картонных бутылок вместо этого может быть использована так называемая газофазная стерилизация. Такая стерилизация может быть выполнена пропусканием картонных бутылок через камеру предварительного нагревания для предварительного нагревания, камеру газовой обработки, содержащую газообразный пероксид водорода, и затем через вентиляционную камеру. В вентиляционной камере картонные бутылки подвергают воздействию потока горячего стерильного воздуха для удаления остатков пероксида водорода. Устройство для газофазной стерилизации, приспособленное для стерилизации картонных бутылок, известно из Шведского патента №0203692-9, который, таким образом, включен здесь посредством ссылки.

Для надлежащей стерилизации упаковочного материала, в случае пероксидной ванны, решающим фактором является точный контроль концентрации пероксида водорода в газовой смеси внутри нагревательной камеры. Если концентрация слишком низка, пероксид водорода, нанесенный на упаковочный материал, испаряется слишком быстро, чем обусловливается риск недостаточной стерилизации. С другой стороны, если концентрация слишком высока, то пероксид водорода, нанесенный на упаковочный материал, испаряется слишком медленно, приводя к опасности недопустимого остаточного пероксида на упаковочном материале, выходящем из нагревательной камеры. Подобным образом, в случае газофазной стерилизации, критически важным является точный контроль концентрации пероксида водорода в газовой смеси внутри камеры газовой обработки. Если концентрация слишком низка, существует риск недостаточной стерилизации. Кроме того, если концентрация слишком высока, имеется опасность оставления слишком большого количества пероксида на картонных бутылках, выходящих из камеры газовой обработки, и, следовательно, опасность недопустимого остаточного пероксида на картонных бутылках, выходящих из вентиляционной камеры. В любом случае, если концентрация пероксида не выдерживается в пределах определенных границ, то нужно изменять регулировки упаковочной машины.

Существуют многочисленные способы определения концентрации пероксида водорода. В известной упаковочной машине, имеющей ванну с пероксидом водорода, как описано выше, концентрацию пероксида водорода в газовой смеси внутри нагревательной камеры оценивают с помощью системы управления машиной на основании концентрации пероксида водорода в растворе, величины потребления раствора пероксида водорода и массового расхода потока воздуха внутри нагревательной камеры. Таким образом, здесь концентрацию пероксида водорода теоретически рассчитывают по известным внешним параметрам. Этот метод определения в некоторой мере является сомнительным, и он не исключает риск ошибочных определений концентрации, и тем самым риск ложных аварийных сигналов, или что упаковочный материал будет недостаточно стерилизован, или что слишком высокие уровни остаточного пероксида водорода будут оставаться на упаковочном материале.

В известной упаковочной машине с камерой газовой обработки, как описано выше, концентрацию пероксида водорода в газовой смеси внутри камеры газовой обработки измеряют с помощью инфракрасных (ИК, IR) датчиков или ультрафиолетовых (УФ, UV) датчиков. Однако такие датчики являются объемистыми, хрупкими и очень дорогостоящими.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит по меньшей мере в частичном преодолении или смягчении некоторых из проблем известного уровня техники. Это достигнуто с помощью устройства согласно п.1 формулы изобретения, где альтернативные варианты исполнения приведены в зависимых пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет описано более подробно с привлечением сопроводительных схематических чертежей, которые показывают примеры неограничивающих предпочтительных в настоящий момент вариантов осуществления изобретения, где

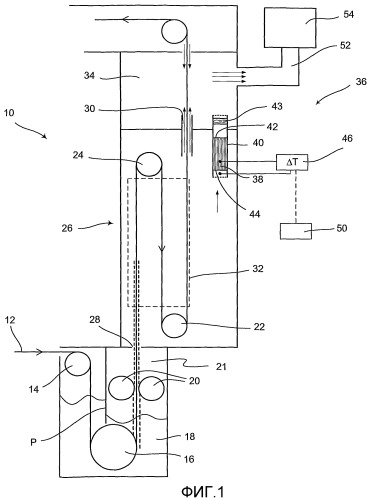

фиг.1 представляет схематический чертеж нагревательной камеры в расфасовочной машине, имеющей устройство для измерений концентрации в соответствии с изобретением,

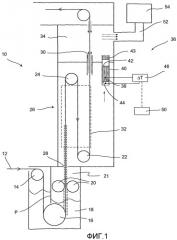

фиг.2 представляет вид поперечного сечения устройства, как показано на фиг.1,

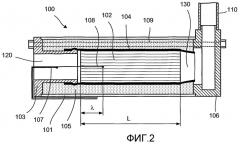

фиг.3 представляет вид поперечного сечения второго варианта исполнения устройства согласно фиг.2, и

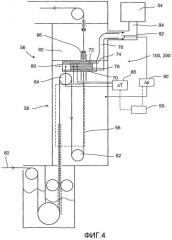

фиг.4 представляет еще один схематический чертеж нагревательной камеры в расфасовочной машине, имеющей устройство согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ИСПОЛНЕНИЯ

На фиг.1 показана машина 10, действующая в соответствии с заданным процессом получения упаковок из трубы (не показана) упаковочного многослойного материала. Упаковочный многослойный материал относится к первоначально описанному типу, то есть он включает бумажный сердцевинный слой, алюминиевый газобарьерный слой и наружные слои из термопластического материала, и возможны также подобные виды упаковочного материала, например, с дополнительными слоями или без алюминиевого слоя. Как описано вначале, трубу формируют сваркой продольных кромок ленты 12 из упаковочного многослойного материала с перекрыванием внахлест. После формирования трубу заполняют предназначенным для этого продуктом и сваривают в поперечном направлении через регулярные интервалы. Сформированные таким образом «подушки» отделяют от остальной трубы и в конечном итоге формуют с приданием желательной формы. Непрерывное формование, заполнение и сваривание подобной трубы хорошо известно и не будет здесь подробно описываться.

Перед формированием трубы полотно 12 из упаковочного многослойного материала стерилизуют. Для этой цели полотно 12 с помощью направляющих валков 14 и 16 направляют через ванну 18, содержащую раствор пероксида водорода. В качестве примера ванна может быть любого типа из описанных в принадлежащих заявителю Китайских патентных заявках №2005100696358 и 2005101338730, которые, таким образом, включены здесь посредством ссылки.

После выхода из ванны 18 полотно 12 пропускают между двумя отжимными резиновыми валиками 20 для равномерного распределения раствора пероксида по всей ширине полотна 12 и для удаления избыточного пероксида. Затем полотно 12, теперь несущее на себе капельки раствора пероксида водорода, с помощью направляющих валков 22, 24 направляют через нагревательную камеру 26 для дополнительного удаления пероксида водорода путем испарения. Лента 12 входит в нагревательную камеру 26 через входное отверстие 28 и выходит из камеры через выходное отверстие 30.

Стерилизационная, или нагревательная, камера 26 содержит нагревательное устройство, схематически иллюстрированное прямоугольником из пунктирных линий или обозначенное ссылочной позицией 32 на фиг.1, для выполнения испарения раствора пероксида водорода, нанесенного на полотно 12. Нагревательное устройство 32, которое, например, может быть такого типа, какой описан в принадлежащей заявителю Китайской патентной заявке №2005100696305, тем самым включенной здесь посредством ссылки, скомпоновано для введения горячего стерильного воздуха в нагревательную камеру. Под горячим воздухом подразумевают воздух с температурой, которая достаточно высока для выполнения испарения используемого стерилизующего средства, здесь пероксида водорода. После выхода из нагревательной камеры 26 полотно 12 пропускают через промежуточную камеру 34 перед тем, как происходит формирование трубы, заполнение и сваривание. Таким образом, нагревательное устройство содержит устройство для подачи воздуха в нагревательную камеру 26, такое как вентилятор или подобное (не показано).

Для достижения надлежащей стерилизации полотна 12 очень важно тщательно контролировать условия среды внутри нагревательной камеры. Более конкретно, желательно часто измерять концентрацию пероксида водорода в газовой смеси внутри нагревательной камеры 26, где газовая смесь состоит из воздуха и газообразного пероксида водорода, испаряемого с полотна из упаковочного многослойного материала, которое проходит через нагревательную камеру 26. Концентрация пероксида водорода внутри нагревательной камеры зависит от ряда различных параметров, таких как концентрация пероксида водорода в растворе в ванне 18, величина потребления раствора в ванне и величина расхода горячего стерильного воздуха в камере. Если концентрация пероксида водорода внутри нагревательной камеры слишком высока, существует риск оставления недопустимых остатков пероксида водорода на полотне, когда оно выходит из нагревательной камеры. С другой стороны, если концентрация пероксида водорода внутри нагревательной камеры слишком низка, существует опасность, что полотно не будет стерилизовано надлежащим образом, когда оно покидает камеру. Если концентрация пероксида водорода не находится в пределах предварительно заданных границ, скорректировать настройки машины.

В соответствии с этим, нагревательная камера 26 дополнительно имеет устройство 36, 100, 200 для определения концентрации пероксида водорода в газовой смеси внутри нагревательной камеры 26, причем один вариант 100 исполнения указанного устройства подробно показан на фиг.2. Устройство 100 включает корпус 101, заключающий в себе измерительное каталитическое средство или катализатор 102 в форме блока из керамического материала, погруженного в раствор благородного металла, такой как раствор платины. Каталитический блок может иметь внешнюю форму прямоугольного параллелепипеда. Всю внутренность катализатора 102 пронизывают каналы по существу с квадратным поперечным сечением, протяженные от одной стороны до другой в продольном направлении прямоугольного параллелепипеда. Эта структура придает катализатору 102 решетчато поперечные сечения в поперечных направлениях. Также возможно круглое или подобное поперечное сечение каталитического блока 102, а также каналы в нем могут иметь круглые формы поперечного сечения или подобные. В одном варианте исполнения каталитический блок 102 изготавливают из материала, имеющего хорошую теплопроводность, такого как металл или подобный. Это сокращает температурные градиенты в х-направлении и улучшает надежность измерений.

Катализатор 102 окружен корпусом 101, например, изготовленным из нержавеющей стали или подобного. На конце корпуса 101 выше по потоку монтируют первую концевую деталь 103. В одном варианте исполнения эту первую концевую деталь 103 изготавливают из изоляционного материала, такого как полимер или подобный. Катализатор 102 на фиг.2 прикреплен к первой концевой детали 103 с помощью усадочного рукава 104, который охватывает каталитический блок 102 и концы на выходе из каталитического блока. Усадочный рукав 104 предохраняет окружающую изоляцию 105 от контактирования с каталитическим блоком 102, а также позволяет зафиксировать каталитический блок 102 на определенном расстоянии от первой концевой детали 103. Корпус 101 на конце ниже по потоку присоединен ко второй концевой детали 106, которая, в свою очередь, соединена с трубопроводом 110, который предназначен для непосредственного выпуска газов из устройства 100. Из соображений изоляции можно также предусмотреть воздушный зазор между наружным корпусом 101 и катализатором 102.

На определенном расстоянии выше по потоку относительно впуска в каталитическом блоке 102 размещают первый термометр 107. Второй термометр 108 размещают на определенном расстоянии внутри каталитического блока 102, и в одном варианте исполнения его вставляют в канал катализатора 102, с конца катализатора либо выше по потоку, либо ниже по потоку. В показанном варианте исполнения первая концевая деталь 103, корпус 101 и вторая концевая деталь 106 скреплены вместе с помощью резьбовой шпильки и винтовых гаек 109, показанных пунктирными линиями на фиг.2. В одном варианте исполнения в устройстве 100 устанавливают вентилятор или подобное (показано только на фиг.1) либо на его конце выше по потоку либо на конце ниже по потоку, для возбуждения течения через устройство 100. В еще одном варианте исполнения течение создают перепадом давлений от входного отверстия до выходного.

В показанном варианте исполнения первый термометр 107 размещают во впуске 120 устройства 100 и тем самым измеряют температуру газа, поступающего в устройство. Этот термометр тем самым может быть размещен также снаружи устройства 100, но предпочтительно в тесной близости к устройству 100. Второй термометр 108 устанавливают на определенном расстоянии λ в каталитическом блоке 102, имеющем общую длину L. Конкретное расстояние λ должно варьировать в пределах определенного диапазона, определенного первоначальными калибровочными измерениями. В одном варианте исполнения расстояние λ составляет около 15-45% от общей длины L, в еще одном варианте исполнения расстояние λ составляет около 20-40% общей длины L, и в еще одном дополнительном варианте исполнения расстояние λ составляет около 30% общей длины L. В одном варианте исполнения общая длина каталитического блока 102 составляет около 100 мм.

Оптимальное местоположение второго термометра 108 зависит от величины массового расхода потока, и преимущественным является, если по существу все поступающее окисляемое вещество, например пероксид водорода, окисляется в точке измерения. Выбор оптимальной точки предполагает следующие стадии, в которых: а) направляют поток окисляемого вещества, например пероксида водорода, имеющего среднюю концентрацию, через катализатор 102 при первой минимально допустимой величине массового расхода, b) измеряют местоположение в продольном направлении максимальной температуры в катализаторе 102, измеренной вдоль центральной оси катализатора 102, с) увеличивают значение массового расхода потока окисляемого вещества через катализатор 102 до максимально допустимого уровня без изменения концентрации, а) измеряют местоположение в продольном направлении максимальной температуры в катализаторе 102, измеренной вдоль центральной оси катализатора 102, е) рассчитывают оптимальное местоположение в продольном направлении как среднее значение от вышеуказанных двух местоположений в продольном направлении.

Конкретная компоновка устройства 100, в которой усадочный рукав 104 удерживает каталитический блок 102 почти во флотирующем состоянии внутри корпуса 101, сокращает тепловые потери в окружающую среду. Местоположение второго термометра 108 внутри каталитического блока 102 устраняет большие градиенты теплопотерь вокруг точки измерения. Этим повышают точность.

Выбранная точка для второго термометра 108 может быть в центре диапазона, в котором поступающий пероксид водорода полностью разлагается при минимальном и максимальном значении массового расхода потока. Для нахождения этой точки могут быть проведены калибровочные измерения. Точность измерений концентрации устройством 100 в этой области является достаточной для величин массового расхода потока в пределах диапазона от минимального до максимального уровня. По мере старения катализатора 102 оптимальная точка измерения второй температуры перемещается в сторону выпуска. Из этих соображений является преимущественным, если местоположение второго термометра 108 будет слегка сдвинуто в сторону выпуска 130 относительно оптимального местоположения для компенсации величины массового расхода потока.

Второй вариант исполнения устройства 200 согласно изобретению показан на фиг.3. Устройство имеет корпус 201, присоединенный к первой концевой детали 203 на конце выше по потоку и второй концевой детали 206 на конце ниже по потоку. Катализатор 202 размещен по центру внутри корпуса, в основном между первой и второй концевыми деталями 203, 206. Катализатор 202 может быть присоединен к первой концевой детали 203 с помощью усадочного рукава 204 или подобного, и в одном варианте исполнения катализатор 202 размещен на определенном расстоянии от первой концевой детали 203.

Катализатор окружен наружным изолятором 212, в показанном варианте исполнения включающим два концентрически размещенных контейнера, закрытых с обоих концов. Промежуток между контейнерами может быть вакуумирован, или может быть заполнен газом с низкой теплопроводностью. В одном варианте исполнения изолятор 212 имеет отполированные поверхности, чтобы сократить тепловое излучение. В одном варианте исполнения корпус может отсутствовать, и в качестве корпуса может быть использован изолятор 212.

В показанном варианте исполнения устройство 200 оснащают тремя термометрами, где первый термометр 207 измеряет температуру ТО во впуске устройства 200, второй термометр измеряет температуру Т1 на расстоянии λ1 внутри катализатора 202, и третий термометр 211 измеряет температуру Т2 на расстоянии λ2 внутри катализатора 202.

Устройство 36, 100, 200 дополнительно имеет средство 50 для расчета концентрации на основе измерений температуры по меньшей мере двумя термометрами 107, 108. Это средство также может включать память для хранения данных калибровки или справочную таблицу. Это средство может представлять собой простой процессор или подобное устройство, которое способно рассчитывать разность между первой и второй температурой, и затем с использованием сохраненных данных может рассчитывать концентрацию.

В одном варианте исполнения более высокое давление внутри нагревательной камеры 26 (см. фиг.1) заставляет газовую смесь из пероксида водорода и воздуха проходить через выходное отверстие 30 и через корпус 40 и тем самым также через катализатор 38, 100. По существу никакая газовая смесь не покидает нагревательную камеру 26 через входное отверстие 28 благодаря конструкции ванны 18. Когда газовая смесь проходит через катализатор 38, пероксид водорода самопроизвольно разлагается на воду и кислород в экзотермической реакции согласно нижеприведенной формуле:

H2O2 (газ)→H2O (газ)+1/202 (газ)

ΔНразл=23,44 ккал/моль (98,21 кДж/моль)

Устройство для измерения концентрации оснащают по меньшей мере двумя термометрами, причем первый термометр - на определенном расстоянии от впуска и второй - на определенном расстоянии в катализаторе. В одном варианте исполнения второй термометр является очень тонким и может быть вставлен в один из каналов каталитического блока 102.

Течение через катализатор обычно создают перепадом давлений между впуском, расположенным внутри нагревательной камеры 26, и выпуском, размещенным внутри выпуска расфасовочной машины, где давление является значительно более низким, чем внутри нагревательной камеры. Поток через катализатор может быть также создан с помощью вентилятора 43 или подобного (см. фиг.1), который может иметь электрический привод или эквивалентное средство.

Благодаря размещению катализатора 102 внутри корпуса 101 с изоляцией 105 и внутри нагревательной камеры 26 большая часть теплоты, генерированной в результате разложения пероксида водорода со снижением его концентрации, остается внутри катализатора 102 и приводит к повышению его температуры.

Уравнение, описывающее реакции внутри катализатора, представляет собой m·c·h=m·cp·ΔT+Qhl, где m представляет массовый расход потока, с представляет концентрацию, h представляет энтальпию, ср представляет удельную теплоемкость и Qhl представляет теплопотери. Если катализатор является большим, то степень разложения пероксида водорода высока. Минимизацией теплопотерь при использовании надлежащей изоляции уравнение сводится к виду m·c·h=m·cp·ΔT, которое может быть сокращено до c·h=cp·ΔT, где величина массового расхода потока уже не влияет на концентрацию. Эксперименты показали, что это справедливо только для определенного диапазона длин катализатора, а именно, где разлагался по существу весь пероксид водорода, и теплопотери не приводили к существенному снижению температуры. Точная взаимосвязь между разностью температур и концентрацией должна быть выведена с использованием калибровок. Такие контрольные измерения могут быть проведены, например, с помощью массового расходомера, калориметрического массового расходомера или подобного точного контрольного массового расходомера и ультрафиолетового (UV) концентрационного датчика или подобного точного устройства для измерения концентраций.

По очевидным причинам нежелательно выпускать газообразный пероксид водорода наружу. Из этих соображений выпускной трубопровод 52 промежуточной камеры 34 соединяют с основным катализатором 54 (иллюстрированным схематически) для разложения пероксида водорода перед выбросом (см. фиг.4). Газовую смесь внутри промежуточной камеры 34 прогоняют через выпускной трубопровод 52 и основной катализатор 54 благодаря более высокому давлению, поддерживаемому внутри промежуточной камеры 34, чем давление снаружи, или с помощью вентилятора или подобного. Основной катализатор 54 представляет собой увеличенный вариант катализатора 38 и дополнительно здесь описан не будет.

На фиг.4 показана машина 56, действующая в соответствии с заданным процессом получения упаковок из трубы упаковочного многослойного материала. Машина 56 во многих аспектах идентична машине, показанной на фиг.1 и описанной выше. Ниже, насколько это возможно, будут описаны только части машины 56, отличающиеся от соответствующих частей машины 10.

Машина 56 содержит нагревательную камеру 58, через которую с помощью направляющих валков 62, 64 направляют полотно 60 из упаковочного многослойного материала для удаления пероксида водорода путем испарения. Нагревательная камера 58 имеет нагревательное устройство 66 для проведения испарения и устройство 100, 200 для определения концентрации пероксида водорода в газовой смеси внутри нагревательной камеры 58. Устройство 100, 200 содержит катализатор 70 такого же типа, как описанный выше катализатор 38. Катализатор 70 окружен изолирующим корпусом 72, например, изготовленным из смеси стекла и тефлона, вспененного силикона или вспененного тефлона или подобного, имеющего плохую теплопроводность как в радиальном направлении, так и в продольном направлении корпуса. Как очевидно из фигур, катализатор и, таким образом, изолированный корпус размещены по существу вертикально на фиг.1 и по существу горизонтально на фиг.2. Обе компоновки действуют одинаково хорошо и могут быть выбраны в зависимости от физических характеристик остальной компоновки машины. Устройство 200 также может иметь конструкцию, идентичную устройству 100.

Катализатор 70 и изолирующий корпус 72 размещают внутри нагревательной камеры 58. Корпус 72 имеет выпуск 74, который соединен с трубопроводом 76, предпочтительно из нержавеющей стали, выходящим из нагревательной камеры 58 так, что выпуск 78 катализатора 70 непосредственно соединен с наружной стороной нагревательной камеры, тогда как впуск 80 катализатора 70 непосредственно соединен с внутренностью нагревательной камеры 58. Машина 56 дополнительно содержит промежуточную камеру 82, подобную промежуточной камере 34 вышеописанной машины 10. Трубопровод 76 проведен через промежуточную камеру 82 и глубоко входит в ее входной трубопровод 84.

В точности, как описано выше, газовую смесь внутри нагревательной камеры нагнетают не только через корпус 72 и катализатор 70, но также через выходное отверстие 86 нагревательной камеры 58. Пероксид водорода в газовой смеси по меньшей мере частично разлагается на воду и кислород внутри катализатора 70, в результате чего генерируемая теплота обусловливает повышение его температуры. Далее, как обсуждалось выше, в пределах корпуса 72 имеет место падение давления. Если в пределах катализатора нет перепада давлений, для создания течения через каталитический блок 70 может быть предусмотрено отдельное устройство, как показано на фиг.1.

Если известна величина повышения температуры в катализаторе 70, то концентрацию пероксида водорода в газовой смеси внутри нагревательной камеры 58 можно без труда рассчитать по вышеприведенной формуле. В соответствии с этим устройство 100, 200 дополнительно содержит термометры 88 для измерения первой температуры внутри корпуса на впуске 80 катализатора 70 и второй температуры внутри каталитического блока 70. Для получения повышенной разности давлений между первым и вторым давлением, и тем самым, в конечном итоге, увеличенного массового расхода потока, трубопровод 76 может быть размещен в выходном трубопроводе 84 промежуточной камеры 82.

Вышеприведенную формулу можно также записать следующим образом:

C0=(cp/Δh)·ΔT=const·ΔT.

При температуре 100°С и концентрации около 12000 частей на миллион (ppm) вышеуказанная константа описывается следующим выражением:

(cp/Δh)=(1,04 кДж/кг°К)/(2887 кДж/кг)=358·10-6 [1/°К]

Затем концентрацию можно рассчитать, если известна разность температур. В варианте исполнения, показанном на фиг.3, могут быть измерены две разности температур, первая - между первым термометром 207 и вторым термометром 208, обозначенная как ΔТ1, и вторая - между первым термометром 207 и третьим термометром 211, обозначенная как ΔТ2. Было установлено, что точные измерения могут быть достигнуты независимо от концентрации и величины массового расхода потока, если тщательно выбраны местоположения термометров. В одном варианте исполнения второй термометр 208 размещают примерно в 20 мм внутри каталитического элемента 102, если измерять от конца выше по потоку, и второй термометр 211 вдвигают примерно на 50 мм в каталитический элемент 102. Расчетом концентрации с использованием обеих разностей температур, ΔТ1 и ΔТ2, и с применением максимального значения точные величины могут быть рассчитаны согласно выражению

С0=358·10-6·max(ΔТ1, ΔТ2)

Две разности температур ΔТ1 и ΔТ2 могут быть также использованы для самодиагностики. Было установлено, что приведенный ниже расчет D представляет собой хороший показатель состояния каталитического элемента 102

D=(ΔТ2-ΔТ1)/ΔТ2

Когда каталитический элемент находится в хорошем состоянии, расчетное значение D должно быть ниже 0,05. Конечно, возможны другие значения D в зависимости от требуемой точности показаний температурного датчика 100, 200.

Вышеописанные варианты исполнения следует рассматривать только как примеры. Квалифицированному специалисту в этой области технологии должно быть понятно, что обсуждаемые варианты исполнения могут быть модифицированы и изменены многообразными путями без выхода за пределы концепции изобретения.

В качестве примера изобретение не ограничивается стерилизацией с помощью ванны, содержащей пероксид водорода, но может быть также применено в сочетании с другими способами нанесения пероксида водорода, такими как газовая обработка, конденсация или напыление.

Кроме того, выше была описана стерилизация непрерывного полотна из упаковочного многослойного материала при усовершенствованном контроле концентрации пероксида водорода в нагревательной камере. Разумеется, изобретение равным образом применимо к стерилизации частично сформованных упаковок, таких как картонные бутылки с открытым концом, как первоначально описано, или пластиковых бутылок различных типов, с улучшенным контролем концентрации пероксида водорода в камере газовой обработки. В таком варианте исполнения камера газовой обработки предпочтительно должна включать транспортирующее средство, такое как ленточный транспортер, для перемещения частично сформованных упаковок через камеру газовой обработки.

Термометр, как указано в заявке, может представлять собой любое устройство, которое используют для измерения температуры, такое как термопара, термистор, биметаллический термометр, электрический термометр сопротивления, инфракрасный термометр и т.д.

Разумеется, изобретение могло бы быть применено в сочетании с любым подходящим стерилизующим агентом, причем пероксид водорода представляет собой только один пример. Таким же путем катализатор мог бы быть приготовлен из любых пригодных материалов в зависимости от применяемого стерилизующего агента и имел бы любую подходящую конструкцию, причем вышеуказанные составы и конструкции представляют собой только примеры. Конечно, это также справедливо для корпуса, который может быть скомпонован многообразными различными способами. В качестве примера трубчатый изолирующий корпус мог бы быть изготовлен из двух концентрических пластмассовых труб с различными диаметрами, размещенных с образованием между ними воздушного промежутка.

Следует особо подчеркнуть, что описание деталей, не имеющих отношения к изобретению, было опущено, и что фигуры выполнены без соблюдения масштаба.

Кроме того, следует подчеркнуть, что термин «упаковочный материал», используемый здесь, представляет собой родовое понятие для всех материалов, необходимых для формирования конкретной упаковки, например, упаковочного многослойного материала, пластмассовой верхушки и т.д.

1. Устройство (36, 100, 200) для измерения концентрации пероксида водорода, причем указанное устройство содержит катализатор (102, 202), имеющий впуск (120, 220) и выпуск (130, 230), термометр (107, 207), размещенный для измерения температуры окружающей среды вблизи впуска (120, 220), средство (43) для создания течения через катализатор, отличающееся тем, что имеет второй термометр (108, 208; 211), смонтированный внутри канала между впуском (120, 220) и выпуском (130, 230) катализатора (102), и средство (50) для расчета концентрации по разности между первой и второй температурой, измеренной указанными первым (107, 207) и вторым термометром (108, 208; 211), соответственно.

2. Устройство (36, 100, 200) по п.1, дополнительно содержащее корпус (101), окружающий катализатор (102), который направляет течение в сторону впуска (120, 220) и/или из выпуска (130, 230).

3. Устройство (36, 100, 200) по п.1, в котором средство для создания течения представляет собой перепад давлений между впуском (120, 220) и выпуском (130, 230) катализатора (102).

4. Устройство (36, 100, 200) по п.2, дополнительно содержащее изоляцию (105) между корпусом (101) и катализатором (102).

5. Устройство (36, 100, 200) по п.2, дополнительно содержащее воздушный промежуток между корпусом (101) и катализатором (102) для изоляции.

6. Устройство (36, 100, 200) по п.2, включающее у впуска (120, 220) первую концевую деталь (103) из изоляционного материала, к которой прикреплен катализатор (102) и/или корпус (101).

7. Устройство (36, 100, 200) по п.6, в котором катализатор (102) соединен с первой концевой деталью (103) усадочным рукавом (104), причем указанный катализатор (102) размещен на небольшом расстоянии от первой концевой детали (103).

8. Устройство (36, 100, 200) по п.6, в котором весь катализатор (102) покрыт усадочным рукавом (104), причем указанный усадочный рукав (104) проходит от выпуска (130) катализатора (102) и в сторону конца корпуса (101).

9. Устройство (36, 100, 200) по п.1, в котором средство для создания течения через катализатор (102) представляет собой вентилятор (43) или подобное средство.

10. Устройство (36, 100, 200) по п.1, в котором второй термометр (108) размещен на расстоянии от впуска (120, 220) катализатора (102), варьирующем в диапазоне 20-40% общей длины катализатора (102).

11. Устройство (36, 100, 200) по п.1, в котором местоположение второго термометра (108) выбрано как среднее значение от местоположения в продольном направлении для максимальной температуры в катализаторе (102) при минимально допустимом значении массового расхода потока и местоположения в продольном направлении для максимальной температуры и максимально допустимого значения массового расхода потока, по измерениям вдоль центрально оси катализатора (102), для усредненной концентрации.

12. Устройство (36, 100, 200) по п.1, в котором два термометра (208, 211) размещены внутри катализатора (202) для измерения двух температур (T1, T2) на различных расстояниях от впуска (120, 220) катализатора (202), причем концентрацию рассчитывают по максимальной разности температур между температурой (Т0) на входе и двумя температурами (T1, T2) согласно С=const·max(T1-T0, T2-T0).

13. Устройство (36, 100, 200) по п.12, в котором две температуры (T1, T2), измеренные внутри каталитического элемента (202) вторым и третьим термометрами (208, 211), используются для диагностики каталитического элемента (202), в котором выражение (Т2-Т1)/T2 должно быть ниже определенного заданного уровня для приемлемых измерений.

14. Стерилизационная камера (26, 58) для расфасовочной машины для получения упаковок с пищевыми продуктами, включающая устройст