Способ и система для обработки печатных листов, в частности листов отпечатанных ценных бумаг, с получением отдельных документов

Иллюстрации

Показать всеГруппа изобретений относится к области полиграфии и может быть применена при изготовлении печатных изделий. Способ обработки печатных листов характеризуется тем, что предварительно прорезают каждый лист построчно или по столбцам. Укладывают листы в стопы. Разрезают стопы по столбцам или по строкам. Стопы разрезают перпендикулярно к направлению предварительных прорезей. Система обработки печатных листов содержит узел прорезания для предварительной обработки, стопоприемный узел и режущий узел для обработки стоп. Повышается технологичность обработки печатных листов. Обеспечивается возможность получения отдельных документов. 2 н. и 19 з.п. ф-лы, 11 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение в целом относится к способу и системе для обработки печатных листов, в частности листов отпечатанных ценных бумаг, с получением отдельных документов, таких как банкноты.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Банкноты и подобные ценные бумаги обычно производят обработкой последовательных отдельных листов или участков полотна непрерывного рулона, каждый из которых несет на себе множество отдельных отпечатков, расположенных в виде матрицы из строк и столбцов; листы или участки полотна непрерывного рулона подвергаются различным этапам печати и обработки перед тем, как они будут разрезаны на отдельные документы (или банкноты). Этапами печати и обработки, обычно производимыми в ходе производства банкнот, являются офсетная печать, глубокая печать, шелкотрафаретная печать, нанесение пленок/впаек, высокая печать и лакирование. Могут осуществляться и другие этапы обработки, такие как прорезание отверстий, маркировка струйной печатью, лазерная маркировка, микроперфорирование и т.д. После того как листы или очередные участки полотна непрерывного рулона полностью отпечатаны, они подвергаются так называемым операциям окончательной обработки, посредством чего листы или очередные участки полотна непрерывного рулона обрабатываются (то есть разрезаются и комплектуются), чтобы сформировать отдельные документы, которые обычно укладывают в пачки и упаковывают.

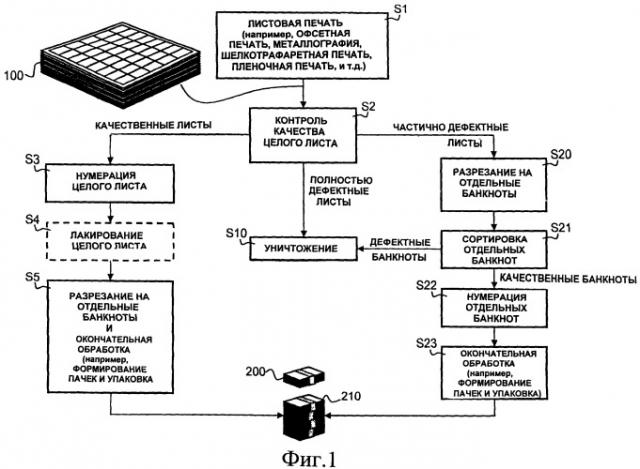

На фиг.1 показан типичный процесс производства ценных бумаг, таких как банкноты. Процесс производства, показанный на фиг.1, обладает тем преимуществом, что он позволяет увеличить до максимума эффективность производства, сводя количество отходов к минимуму, и позволяет осуществлять производство пачек и комплектов пачек документов с непрерывной последовательностью нумерации.

Этап S1 на фиг.1 обозначает различные этапы печати, которые обычно выполняются в ходе производства ценных бумаг. Как указано выше, эти различные этапы печати представляют собой, в частности, этап офсетной печати, при котором листы печатаются с одной или с обеих сторон со смещением фона; этап глубокой печати, при котором листы печатаются с одной или с обеих сторон с использованием металлографии (то есть рельефных изображений, которые можно распознать на ощупь); этап шелкотрафаретной печати, при котором листы печатаются с одной или с обеих сторон с характерными элементами, такими как рисунки, выполненные из оптически переменных чернил (OVI); и/или этап пленочной печати, при которой пленки или впайки, в частности, так называемые оптически переменные элементы (OVD), голограммы или подобные оптические дифракционные структуры наносятся на одну или обе стороны листов и т.д.

В результате различных фаз печати этапа S1 последовательно изготовляются печатные листы 100. В то время как контроль качества обычно выполняется на различных стадиях в ходе производства ценных бумаг, окончательная проверка качества обычно выполняется на листах целиком после того, как они были полностью отпечатаны. Этот контроль качества целого листа схематично показан в виде этапа S2 на фиг.1. В результате этого контроля качества целого листа выявляют три категории листов по их соответствию уровню качества, а именно: (i) качественные листы (то есть листы, содержащие ценные бумаги, на которых все ценные бумаги удовлетворяют требованиям уровня качества), (ii) частично дефектные листы (то есть листы, содержащие как ценные бумаги, которые удовлетворяют требованиям уровня качества, так и ценные бумаги, качество которых неприемлемо, - эти дефектные ценные бумаги обычно помечаются специальным знаком гашения), и (iii) полностью дефектные листы, не содержащие ценных бумаг приемлемого качества. От этой точки, каждая из трех, категории листов следуют отдельными маршрутами. Точнее говоря, полностью дефектные листы уничтожаются на этапе S10, в то время как качественные листы обрабатываются на этапах S3-S5, а частично дефектные листы обрабатываются на этапах S20-S23.

Что касается этапов S3-S5, качественные листы обычно нумеруют на этапе S3, затем (опционально) покрывают лаком на этапе S4 и, наконец, разрезают и подвергают операциям окончательной обработки на этапе S5, то есть стопы листов 100 разрезаются на отдельные пачки ценных бумаг 200, которые обычно бандеролируют (то есть обвязывают специальной скрепляющей лентой) и затем укладывают в стопы, формируя комплекты 210 пачек. В то время как листы 100 обрабатываются последовательно на этапах S3 и S4, этап S5 обычно выполняется на стопах, содержащих сотню листов, тем самым производятся очередные пачки 200 банкнот, каждая из которых содержит сто ценных бумаг; пачки 200 укладываются в стопы и формируют комплекты 210, каждый из которых состоит, например, из десяти пачек банкнот.

Что касается этапов от S20 до S23, частично дефектные листы, прежде всего, разрезают на отдельные ценные бумаги на этапе S20, и полученные ценные бумаги затем сортируют на этапе S21 (сортировка основана на присутствии или отсутствии на ценной бумаге специального знака гашения, предварительно наносимого на этапе S2 на дефектных ценных бумагах); дефектные ценные бумаги уничтожают на этапе S10, в то время как качественные ценные бумаги обрабатывают далее на этапах S22 и S23. На этапе S22 отдельные ценные бумаги нумеруют последовательно и затем подвергают операциям окончательной обработки на этапе S23, которые подобны операциям, выполняемым на этапе S5, то есть формируются пачки 200 ценных бумаг; пачки 200 обвязываются и затем укладываются в стопы и формируют комплекты 210 пачек ценных бумаг.

Несмотря на то что на фиг.1 показан способ производства ценных бумаг на отдельных листах, нужно понимать, что тот же самый принцип применим и для производства ценных бумаг из полотна непрерывного рулона. В этом случае на этапах S1, S2, S3 и S4 проводится обработка участков полотна непрерывного рулона печатаемого материала, которое в конечном счете разрезается на отдельные ценные бумаги.

Что касается операции лакирования листов, на фиг.1 показано, что эта операция обычно выполняется на целых листах на этапе S4, после нумерации целого листа, производимой на этапе S3. В то время как этап лакирования листов предпочтителен, он все же не является необходимым. Кроме того, лакирование может выполняться на различных стадиях производства, например перед контролем или непосредственно после контроля целого листа на этапе S2 (что может подразумевать другое решение, при котором нумерация выполняется после покрытия лаком).

Если не требуется соблюдение последовательности нумерации во всем объеме пачек 200 ценных бумаг, частично дефектные листы могут следовать маршрутом, который подобен маршруту качественных листов, то есть листы могут быть подвергнуты этапу нумерации целого листа (тем самым производится нумерация как хороших, так и дефектных ценных бумаг), затем лакированию целого листа, после чего листы разрезаются на отдельные ценные бумаги, которые сортируют с целью извлечения и уничтожения дефектных ценных бумаг, и затем подвергают операциям окончательной обработки, чтобы сформировать пачки и комплекты пачек (в этом случае не потребуется нумерация отдельных банкнот). Такой альтернативный производственный процесс поясняется на фиг.2А.

Этап S1*, показанный на фиг.2А, подобен этапу S1, показанному на фиг.1, то есть производятся очередные листы 100, которые подвергаются последовательно офсетной печати, глубокой печати, шелкотрафаретной печати, нанесению пленок/впаек и т.д. Этап S2*, показанный на фиг.2А, подобен этапу S3, показанному на фиг.1, то есть целые листы нумеруются в соответствующей нумеровальной машине. В этом случае, однако, следует понимать, что нумеруются как качественные, так и дефектные листы. Пронумерованные листы затем опционально лакируют на этапе S3*, после чего разрезают на отдельные банкноты на этапе S4*.

На этапе S5* выполняют контроль отдельных банкнот, то есть каждую отдельную банкноту проверяют с точки зрения качества, и дефектные банкноты отсортировывают и затем уничтожают на этапе S7*. Качественные банкноты затем подвергают операциям окончательной обработки на этапе S6*, то есть формируют отдельные пачки 200 банкнот, которые укладывают в стопы, формируя комплекты 210 из пачек 200 банкнот, например комплекты из десяти пачек.

Согласно варианту производственного процесса, изображенному на фиг.2А, нумерация может выполняться для отдельных банкнот, до контроля или после контроля отдельных банкнот и сортировки банкнот на этапе S5*. Такой вариант поясняется на фиг.2В. Этапы S1**, S2**, S3**, S4**, S6** и S7** соответствуют этапам S1*, S3*, S4*, S5*, S6* и S7*, показанным на фиг.2А, и не требуют повторного объяснения. В варианте, показанном на фиг.2В, по сравнению с процессом, приведенным на фиг.2А, нумерация целого листа заменена процессом нумерации отдельных банкнот (этап S5**) после контроля отдельных банкнот и их сортировки на этапе S4**. Другими словами, качественные банкноты, отсортированные после этапа S4**, нумеруют, предпочтительно последовательными номерами, после чего они обвязывают и упаковывают в комплекты на этапе S6**.

Для полноты картины приводятся ссылки на международные заявки WO 01/85457 А1, WO 01/85586 А1, WO 2005/008605 A1, WO 2005/008606 А1 и WO 2005/104045 A2 с целью краткого обзора возможных конструкций машин для контроля качества целого листа, предназначенных для выполнения этапа S2, показанного на фиг.1. Особенно интересны машины, раскрытые в международных заявках WO 01/85457 А1, WO 01/85586 А1, WO 2005/008605 А1 и WO 2005/008606 А1, в которых сочетаются функции контроля качества целого листа и нумерации целого листа (таким образом, эти машины могут выполнять операции этапов S2 и S3 за один проход). Машина для контроля качества целого листа продается заявителем под фирменным названием Nota Check®, в то время как комбинированная машина контроля качества и нумерации листа целиком продается заявителем под фирменным названием Super Check Numerota®.

Интересующиеся могут, кроме того, обратиться к патентам США US 3939621, US 4045944, US 4453707, US 4558557, к Европейским заявкам на патент ЕР 0656309 А1, ЕР 1607355 А1 и к международным заявкам WO 01/49464 А1, WO 2008/010125 А2/А3, которые все оформлены от имени настоящего заявителя, для обсуждения различных резальных машин и машин окончательной обработки, подходящих для осуществления этапа S5, показанного на фиг.1. Такие машины, например, продаются заявителем под фирменным названием CutPak®. Эти машины легко приспосабливаемы для выполнения только разрезки листов на отдельные банкноты на этапе S20, показанном на фиг.1, на этапе S4*, показанном на фиг.2А, или на этапе S3**, показанном на фиг.2В.

Что касается более специфичного вопроса нумерации целого листа, то здесь представляют интерес Европейская заявка на патент ЕР WO 0598679 А1 и международная заявка WO 2004/016433 А1. Особенно интересен в этом контексте принцип нумерации и окончательной обработки, обсуждаемый в WO 2004/016433 А1, поскольку он предусматривает способ нумерации листов таким образом, что пачки ценных бумаг производятся с последовательным и непрерывным порядком номеров в конце операций окончательной обработки без необходимости использования какой-либо сложной системы сопоставления и сравнения пачек. Нумерационная машина для нумерации целых листов, например, продается заявителем под фирменным названием SuperNumerota®, а также под вышеупомянутым фирменным названием Super Check Numerota®.

Что касается операций сортировки и нумерации отдельных банкнот, как это осуществляется на этапах S21 и S22, показанных на фиг.1, приводится ссылка на патенты США US 3412993, US 4299325, US 4915371. Машина, сочетающая в себе функции сортировки и нумерации отдельных банкнот (а также, опционально, функции перевязки и упаковки), например, продается заявителем под фирменным названием NotaNumber®. Такая машина может использоваться, например, для осуществления сортировки, нумерации и окончательной обработки отдельных банкнот в процессе, показанном на фиг.1 (этапы S21-S23) и на фиг.2В (этапы S4**-S6**).

В технологии производства банкнот также известна система для контроля и сортировки отдельных банкнот для осуществления этапа S5* в процессе, показанном на фиг.2А, и этапа S4** в процессе, показанном на фиг.2В.

Что касается обоих принципов производства, показанных на фиг.2А и 2В, то, как это будет объяснено ниже, должно быть установлено параллельно несколько машин обработки отдельных банкнот, чтобы достичь такой экономической эффективности производства, которая будет сопоставима с эффективностью принципа производства, показанного на фиг.1.

Обычная производительность производственной линии с листовой подачей имеет порядок 10000-12000 листов в час. То же самое относится к производственным линиям с рулонной подачей. В зависимости от компоновки листа, такая производительность обычно соответствует выпуску 400000-720000 банкнот в час (предполагается, что на каждом листе обычно содержится 40-60 банкнот). Машины обработки отдельных банкнот ограничены естественными физическими возможностями по скорости обработки приблизительно 120000 банкнот в час.

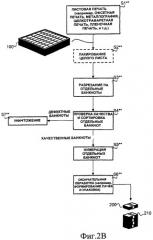

В отношении принципа производства, показанного на фиг.1, вышеупомянутые недостатки не критичны, поскольку машина обработки отдельных банкнот используется только на этапах S21 и S22, чтобы обрабатывать частично дефектные листы, количество которых составляет лишь малую часть (например, <10%) от объема производства. В отличие от этого, в отношении принципов производства, показанных на фиг.2А и 2В, весь объем выпуска обрабатывается на этапах S5* и S6* и соответственно на этапах S4**-S6**, в машине обработки отдельных банкнот. Другими словами, чтобы справиться с более высоким объемом производства листовой поточной линии, на практике обычно используются четыре или пять машин обработки отдельных банкнот, чтобы проводить обработку всего объема выпуска в параллельном режиме. Этот способ поясняется далее со ссылкой на фиг.3, на которой показан возможный вариант реализации принципа производства, изображенного на фиг.2А.

На фиг.3 позицией 300 обозначена производственная линия с листовой подачей (или система обработки с листовой подачей); в этом примере линия включает в себя семь расположенных последовательно печатных машин или машин обработки 301-307 с листовой подачей, например офсетную печатную машину 301, машину для шелкотрафаретной печати 302, машину для пленочной печати 303, машину глубокой печати 304, нумеровальную печатную машину 305, опциональную лакировальную машину 306 и резальную машину 307. Машины 301-304 выполняют печать на целых чистых листах 100* согласно этапу S1*, показанному на фиг.2А, тем самым производя комплект печатных листов 100, которые нумеруются в машине 305 и затем лакируются в машине 306, после чего они разрезаются на отдельные документы или банкноты 150 в машине 307 (то есть листы обрабатываются последовательно согласно этапам S2*, S3* и S4*, показанным на фиг.2А).

Как показано на фиг.3, система 300 обработки с листовой подачей связана с системой 400 обработки отдельных банкнот, включающей в себя множество машин SNPS 1 - SNPS 4 для обработки отдельных банкнот (также обозначаемых цифровыми позициями 401-404), которые соединены с выходом линии 300 печати и обработки листов для обработки отдельных документов 150 с целью получения пачек 200 и комплектов 210 пачек 200 (каждая машина 401-404 выполняет, по крайней мере, этапы S5* и S6*, показанные на фиг.2).

Для примера будем считать, что в соответствии с фиг.3 каждый печатный лист содержит пятьдесят банкнот - это означает, что производительность листовой линии составит 500000 банкнот в час при скорости обработки 10000 листов в час. В этом случае, принимая скорость обработки 120000 отдельных банкнот в час, для наилучшего согласования с производительностью листовой линии 300, показанной на фиг.3, требуются четыре аппарата обработки отдельных банкнот.

Чтобы реализовать принцип производства, показанный на фиг.2В, можно использовать производственное оборудование, подобное тому, которое показано на фиг.3. Единственное отличие состоит в том, что нумеровальная печатная машина 305 отсутствует, а каждая из машин SNPS 1 - SNPS 4 обработки отдельных банкнот имеет возможность собственными средствами выполнять нумерацию отдельных банкнот на этапе S5**, показанном на фиг.2В.

Усовершенствованное решение для реализации принципа производства, показанного на фиг.2А или 2В, рассматривается в международной заявке WO 2008/126005 А1, поданной от имени настоящего заявителя.

Независимо от метода, который принят для переработки печатных листов в отдельные документы, листы должны подвергаться операциям окончательной обработки, при которых листы укладываются в стопы и разрезаются для получения отдельных документов, как это поясняется в связи с этапами S5 и S20 на фиг.1, этапом S4* на фиг.2А или этапом S3** на фиг.2В. Для выполнения точного разрезания листов требуется соответствующая машина для резания и окончательной обработки.

Как было указано выше, такие машины для резания и окончательной обработки (которые обозначаются, например, позицией 307 на фиг.3) уже известны в данной области техники, например, из патентов США US 3939621, US 4045944, US 4453707, US 4558557, Европейских заявок на патент ЕР 0656309 А1, ЕР 1607355 А1 и международных заявок WO 01/49464 А1 и WO 2008/010125 А2/А3, каждая из которых зарегистрирована на имя настоящего заявителя.

В этих известных машинах листы, которые в заданном количестве (например, сто листов) уложены в стопу друг на друга, разрезаются по строкам и по столбцам. Однако, в зависимости от типа используемой подложки, типа и расположения ценных бумаг и прочих различных особенностей, связанных с технологией или дизайном, укладка листов может привести, как схематично показано на фиг. 5, к существенной общей волнистости ЛН стоп листов, где буквой Н обозначена высота стопы листов, а буквами L и W - соответственно длина и ширина листов (см. также фиг.4). В частности, в то время как лист в нижней точке стопы бумаги может лежать существенно ровно, волнистость увеличивается в направлении к верхним листам в стопе листов. Эта волнистость, которая не является постоянной по всей высоте стопы, может отрицательно влиять на построчную и/или постолбцовую точность разрезания, возможно, приводя к ошибкам реза. На схеме, изображенной на фиг.5, где волнистость имеет место, главным образом, вдоль оси X, эта волнистость может привести к ошибкам реза АХ при выполнении Y-резов, то есть резов вдоль оси Y. Более того, поскольку волнистость в стопе листов увеличивается в направлении к верхним листам, фактический размер документов при построчном и постолбцовом резах стопы бумаги будет изменяться от нижнего листа к верхнему листу в стопе, тем самым приводя к появлению отдельных документов с различными размерами, что нежелательно.

Таким образом, необходимо усовершенствованное техническое решение по обработке печатных листов и получению отдельных документов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель данного изобретения состоит в том, чтобы предложить такое усовершенствованное техническое решение.

В частности, цель данного изобретения состоит в том, чтобы предложить способ и систему для обработки печатных листов с получением отдельных документов, которые были бы свободны от недостатков известных способов и аппаратов.

Эти цели достигаются благодаря применению способа и системы, определенных в формуле изобретения.

Согласно данному изобретению предложены способ обработки печатных листов, в частности листов отпечатанных ценных бумаг, с получением отдельных документов, таких как банкноты, где каждый печатный лист содержит массив отпечатков, расположенных в виде матрицы из строк и столбцов. Способ включает в себя следующие этапы:

- предварительную обработку печатных листов путем частичного прорезания каждого печатного листа построчно или по столбцам для формирования прорезей между смежными строками или смежными столбцами отпечатков, при этом прорезание выполняется таким образом, что смежные строки или смежные столбцы отпечатков остаются соединены друг с другом по краям каждого обработанного таким образом печатного листа;

- укладку предварительно обработанных печатных листов в стопы листов, содержащие заданное количество предварительно обработанных печатных листов, уложенных друг на друга; и

- обработку стоп листов путем разрезания каждой стопы по столбцам или по строкам вдоль линий реза между смежными столбцами или строками отпечатков; разрезание выполняется вдоль направления, перпендикулярного к направлению прорезей таким образом, что в результате получаются отдельные документы.

Аналогично, предложена система для обработки печатных листов, в частности листов отпечатанных ценных бумаг, с получением отдельных документов, таких как банкноты; при этом каждый печатный лист содержит массив отпечатков, расположенных в виде матрицы из строк и столбцов.

Система включает в себя:

- узел прорезания для предварительной обработки печатных листов путем частичного прорезания каждого печатного листа по строкам или по столбцам для формирования прорезей между смежными строками или смежными столбцами отпечатков; прорезание выполняется таким образом, что смежные строки или смежные столбцы отпечатков остаются соединены друг с другом по краям каждого обработанного таким образом печатного листа;

- стопоприемный узел для укладки в стопу предварительно обработанных печатных листов, для формирования из листов стоп, содержащих заданное количество предварительно обработанных печатных листов, уложенных друг на друга; и

- режущий узел для обработки стоп листов путем разрезания каждой стопы листов по столбцам или по строкам вдоль линий реза между смежными столбцами или строками отпечатков; разрезание выполняется вдоль направления, перпендикулярного к направлению прорезей таким образом, что в результате получаются отдельные документы.

Согласно предпочтительному варианту осуществления способа и системы предварительная обработка печатных листов также включает в себя отрезку краев для каждого печатного листа, при этом края листов параллельны прорезям. Точно так же согласно другому предпочтительному варианту осуществления способа и системы обработка стоп листов также включает в себя отрезку краев каждого предварительно обработанного печатного листа в стопе, при этом края листов параллельны линиям реза.

Предпочтительно прорезание печатных листов и дополнительная отрезка краев печатных листов выполняются с использованием лазерного режущего узла или системы с вращающимися ножами.

После того как получены отдельные документы, они могут быть легко проверены и/или отсортированы с использованием узла проверки и/или сортировки, подобного тому, который уже обсуждался выше со ссылкой на фиг.1-3.

Способ может также включать в себя этап нанесения по меньшей мере одного алфавитно-цифрового номера или кода по меньшей мере на часть или на все отдельные документы после обработки стоп листов, либо по меньшей мере на часть или на все отпечатки по меньшей мере некоторых печатных листов до их предварительной обработки. В этом случае для нанесения указанных по меньшей мере одного алфавитно-цифрового номера или кода может быть предусмотрен соответствующий нумеровальный узел, такой как листонумеровальная машина или группа машин, чтобы пронумеровать печатные листы перед их предварительной обработкой, либо нумеровальная машина или группа машин для отдельных банкнот для нумерования отдельных документов после обработки печатных листов.

Отдельные документы в конечном счете могут быть собраны, чтобы сформировать отдельные пачки, а отдельные пачки дополнительно могут быть обвязаны по меньшей мере одной обвязочной полосой.

Согласно предпочтительному варианту осуществления, в котором печатные листы имеют по меньшей мере один защитный элемент, такой как защитные нити или подобные элементы, который проходит вдоль строк или вдоль столбцов поверх печатных листов или в листах, прорезание печатных листов выполняется вдоль направления, параллельного направлению прохождения защитного элемента.

В этом конкретном случае, в предположении того, что защитный элемент влияет на общую волнистость наборов или стоп листов, когда печатные листы собираются или укладываются в стопы друг на друга, укладка предварительно обработанных печатных листов может включать укладку предварительно обработанных листов в ступенчатом порядке вдоль направления, перпендикулярного направлению прорезей, для того чтобы сократить влияние защитного элемента на общую волнистость получаемых наборов или стоп листов.

Благодаря применению вышеупомянутого способа и системы может быть улучшена точность разрезания, главным образом в случаях, когда обрабатываемые печатные листы имеют существенную волнистость, вызванную факторами, связанными с особенностями процесса и/или дизайна. В частности, выполняя частичное построчное или постолбцовое прорезание листов между строками или столбцами отпечатков, можно достичь точного разрезания в направлении Х или Y, гарантируя таким образом, что предварительно обработанные листы могут быть уложены друг на друга в стопы, которые затем будут обработаны, то есть будут разрезаны вдоль линий реза, перпендикулярных к прорезям, для формирования, таким образом, отдельных документов; такая технология обработки стоп гарантирует высокую производительность.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие особенности и преимущества данного изобретения станут более очевидны после прочтения последующего подробного описания вариантов осуществления изобретения, которые представлены исключительно посредством неограничивающих примеров и поясняются приложенными чертежами, на которых:

на фиг.1 изображена блок-схема, иллюстрирующая известный процесс производства банкнот, где лишь малая часть оборудования предназначена для обработки отдельных банкнот;

на фиг.2А изображена блок-схема, иллюстрирующая известный альтернативный процесс производства банкнот, где все оборудование предназначено для обработки отдельных банкнот;

на фиг.2В изображена блок-схема, иллюстрирующая вариант процесса производства банкнот, показанного на фиг.2А, где все оборудование предназначено для обработки отдельных банкнот;

на фиг.3 изображена схема, иллюстрирующая производственное оборудование в соответствии с известным способом реализации производственного процесса, показанного на фиг.2А;

на фиг.4 изображено схематическое изображение компоновки листов, иллюстрирующее понятия "столбцы", "строки", "длина листа" и "ширина листа" в объеме данного изобретения;

на фиг.5 изображено схематическое перспективное изображение стопы листов, содержащей множество уложенных друг на друга листов, на котором поясняется, как общая волнистость стопы может влиять на точность резки;

на фиг.6А и 6В соответственно поясняются этап предварительной обработки (то есть прорезание) и этап обработки (то есть разрезание) согласно данному изобретению;

на фиг.7 схематично показана система обработки для выполнения прорезания и дополнительной обрезки краев печатных листов, а также укладки предварительно обработанных таким образом печатных листов;

на фиг.8 схематично показана система для осуществления способа настоящего изобретения согласно предпочтительному варианту; и

на фиг.9 показано схематичное перспективное изображение стопы листов, как на фиг.5, где печатные листы имеют по меньшей мере один защитный элемент, такой как защитные нити или подобные элементы, который проходит по столбцам в подложке печатных листов и влияет на общую волнистость стоп листов.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В объеме данного изобретения и для полной ясности, термин "столбец" должен пониматься как обозначение расположения отпечатков друг за другом вдоль первого размера листов, именуемого в дальнейшем "длина листа L", в то время как термин "строка" должен пониматься как обозначение расположения отпечатков ценных бумаг один рядом с другим вдоль другого размера листов, именуемого в дальнейшем "ширина листа W", как схематично показано на фиг.4. Строго говоря, термины "столбец"/"строка" и "ширина листа"/"длина листа" являются взаимозаменяемыми. Согласно приведенному выше определению длина листа L обычно соответствует размеру листов (или участку полотна рулона), параллельному направлению движения листов (или полотна рулона) через печатную машину или печатные машины, которые используются для печати (ось Y на чертежах), в то время как ширина листа соответствует размеру листов в направлении, поперечном направлению движения листов или полотна рулона (ось Х на чертежах). Ширина листа W обычно больше длины листа L.

Как характерно для данной области техники, размеры (отдельных листов, обрабатываемых на печатных машинах с листовой подачей, или очередных участков полотна рулона, обрабатываемых на печатных машинах с рулонной подачей) могут составлять, например, 820 мм в ширину и 700 мм в длину (то есть 820 × 700 мм). При таких размерах листов на них могут размещаться шесть (М=6) столбцов по десять (N=10) строк отпечатков ценных бумаг, имеющих размеры, например, 130 × 65 мм. При размерах листов 740 × 680 мм на них могут размещаться четыре (М=4) столбца по семь (N=7) строк отпечатков ценных бумаг, имеющих размеры, например, 180 × 90 мм. При малых размерах листов, например 420 × 400 мм, на них могут размещаться четыре (М=4) столбца по шесть (N=6) строк отпечатков ценных бумаг, имеющих размеры, например, 100 × 60 мм. Вышеупомянутые примеры даны, конечно же, только с целью иллюстрации.

Как уже упоминалось выше, методология проведения обработки печатных листов с получением отдельных документов согласно данному изобретению в целом включает в себя следующие этапы:

- предварительная обработка печатных листов путем частичного прорезания каждого печатного листа построчно или по столбцам для формирования прорезей между смежными строками или смежными столбцами отпечатков, при этом прорезание выполняется таким образом, что смежные строки или смежные столбцы отпечатков остаются соединены друг с другом по краям каждого обработанного таким образом печатного листа;

- укладка предварительно обработанных печатных листов в стопы листов, содержащие заданное количество предварительно обработанных печатных листов, уложенных друг на друга; и

- обработка стоп листов путем разрезания каждой стопы по столбцам или по строкам вдоль линий реза между смежными столбцами или строками отпечатков; разрезание выполняется вдоль направления, перпендикулярного к направлению прорезей таким образом, что в результате получаются отдельные документы.

Упомянутый выше этап предварительной обработки показан на фиг.6А. Для примера в дальнейшем предполагается, что особенно существенная волнистость имеется вдоль оси X, как показано на фиг. 5, и что каждый печатный лист содержит М=4 столбцов при N=6 строк отпечатков. Соответственно, с учетом волнистости, печатные листы 100 предварительно обрабатываются, как показано на фиг.6А, путем прорезания каждого печатного листа 100 по столбцам, чтобы сформировать прорези 110 между смежными столбцами отпечатков. В этом примере сформированы три прорези 110 между четырьмя столбцами отпечатков. Очевидно, что если бы волнистость имелась вдоль оси Y, печатные листы 100 при предварительной обработке разрезались бы построчно, между смежными строками отпечатков.

Прорезание выполняется частично вдоль листов таким образом, что смежные строки или смежные столбцы отпечатков остаются соединены друг с другом по краям каждого обработанного таким образом печатного листа. Это схематично показано на фиг.6А пунктирными линиями 110, которые проходят не по всей длине листов, а только вдоль той области печатного листа, на которой имеются отпечатки, оставляя, как правило, края (или поля) на листах, которые отрезаются в процессе окончательной обработки и не несут информацию, которая в итоге имеется только на конечных документах. Нужно понимать, что в этом примере каждая из прорезей 110 проходит непрерывно от одного конца области с отпечатками к другому концу и заканчивается на полях листа.

На фиг.6А показаны два края листа, проходящие параллельно прорезям 110, которые обозначены позицией 105. Предпочтительно предварительная обработка печатных листов 100 включает в себя также отрезку этих краев листа 105, которые удаляются как ненужный материал. В отличие от операции прорезания отрезка краев листа 105 производится по полной длине листа вдоль линий реза, обозначенных позицией 112 на фиг.6А.

На фиг.6А линии прорезей 110 и линии обрезки 112 могут совместно обозначаться как "Y-резы" в том смысле, что они выполняются вдоль направления, параллельного оси Y. Другими словами, в примере на фиг.6А имеется в общей сложности пять Y-резов, выполненных параллельно друг другу, а именно три прорези 110 и две боковые обрезки 112.

Упомянутый выше следующий этап обработки поясняется на фиг.6В. Здесь показаны предварительно обработанные печатные листы, обозначенные позицией 100', которые получены в результате обсуждавшегося выше (фиг.6А) этапа предварительной обработки, то есть печатные листы, у которых края 105 были обрезаны и у которых прорези 110 проводились вдоль оси Y. На фиг.6В края с левой и правой сторон предварительно обработанных печатных листов 100' таким образом соответствуют линиям 112 обрезки, показанным на фиг.6А.

Перед выполнением следующего этапа обработки, показанного на фиг.6В, предварительно обработанные печатные листы 100' складываются в стопы, содержащие заданное количество, например сотню листов, уложенных друг на друга. После того как такие стопы листов сформированы, каждая стопа подвергается этапу обработки в соответствии с фиг.6В. В соответствии с фиг.6В понятно, что на данном этапе обработки производится разрезание полной стопы листов.

В примере, поясняемом на фиг.6В, поскольку прорези 110 были сформированы по столбцам, то есть вдоль оси Y, разрезание каждой стопы листов выполняется построчно вдоль линий реза между смежными строками отпечатков. Эти линии реза изображены на фиг.6В пунктирными линиями, параллельными оси X, и обозначены поз.115. Эти линии реза проходят по всей ширине листов.

Кроме того, дальнейшая обработка стоп бумаги предпочтительно включает в себя отрезку краев листа 106 каждого предварительно обработанного печатного листа 100' в стопе листов; края листа 106 проходят параллельно линиям реза 115 и также удаляются как ненужный материал. Разрезание стопы листов, таким образом, включает в себя также разрезание стопы вдоль двух дополнительных линий реза 117, как показано на фиг.6В.

На фиг.6В линии реза 115, 117 могут совместно обозначаться как "Х-резы" в том смысле, что они выполняются вдоль направления, параллельного оси X. Другими словами, в примере на фиг.6А имеется в общей сложности семь Х-резов, выполненных параллельно, а именно пять разрезаний 115 и две обрезки 117.

В результате упомянутого выше этапа обработки каждая стопа листов, таким образом, разрезается и разделяется на множество наборов отдельных документов. В примерах, показанных на фиг.6А и 6В, и в предположении, что каждая стопа сформирована из ста листов, обработка каждой стопы листов приводит к формированию двадцати четырех наборов по сто отдельных документов в каждом, то есть двух тысяч четырехсот отдельных документов.

Эти отдельные документы могут быть далее обработаны, собраны и/или скомплектованы любым соответствующим способом. Эти процессы, в частности, могут включать в себя контроль и/или сортировку отдельных документов, например, для удаления дефектных документов, которые не удовлетворяют требованиям заданного уровня качества.

После обработки стоп листов дальнейшая обработка может включать этап нанесения по меньшей мере одного алфавитно-цифрового номера или кода по меньшей мере на часть или на все отдельные документы при помощи соответствующей нумеровальной системы, как указано выше, применительно к этапу S22, показанному на фиг.1, или этапу S5**, показанному на фиг.2В.

Поскольку рассматривается нумерация (или кодирование) каждого отдельного документа, альтернативное решение может заключаться в нанесении, при помощи соответствующей нумеровальной системы, по меньшей мере одного алфавитно-цифрового номера или кода по меньшей мере на часть или на все отпечатки по меньшей мере некоторых печатных листов 100 перед их предварительной обработкой, то есть на листы или на по