Подъемный механизм

Иллюстрации

Показать всеИзобретение относится к подъемным механизмам. Лебедка имеет несущую раму, содержащую две боковые опоры, связанные продольными элементами жесткости и имеющие монтажные элементы. Монтажные элементы закреплены на боковых опорах посредством крепежных средств на концах продольных элементов жесткости. Барабан для наматывания и разматывания троса установлен между внутренними сторонами боковых опор с возможностью вращения вокруг оси. Соединение между опорными вкладышами и монтажными элементами выполнено по типу двухсрезного болтового соединения. Боковые опоры имеют парные выступы с соответствующими отверстиями. При этом все парные выступы в каждой паре расположены на некотором расстоянии друг напротив друга, а опорные вкладыши выполнены со средствами болтового соединения и находятся во взаимодействии с указанными парными выступами. Достигаются компактность механизма и облегчение установки. 24 з. п. ф-лы, 5 ил.

Реферат

Изобретение относится к подъемным механизмам, в частности к лебедке, имеющей несущую раму, содержащую не менее двух боковых опор, связанных, по крайней мере, двумя продольными элементами жесткости между собой на определенном расстоянии друг от друга и имеющих монтажные элементы, закрепленные на боковых опорах посредством крепежных средств, установленных на концах продольных элементов жесткости. Барабан для наматывания и разматывания троса установлен между внутренними сторонами боковых опор с возможностью вращения вокруг оси, параллельной продольным осям продольных элементов жесткости.

Из японского патента №48 056761 U на полезную модель известна лебедка с тросовым барабаном, установленная на крановой тележке с помощью передвижного механизма для перемещения по рельсу. Эта лебедка содержит несущую раму и две боковые опоры, которые установлены на определенном расстоянии друг от друга и параллельно друг другу и соединены между собой продольными элементами жесткости в виде стержней, продольные оси которых параллельны оси вращения барабана лебедки. Сама лебедка подвешена к передвижному механизму с помощью двух болтов. Болты, с одной стороны, проходят сквозь отверстия в выступающих вниз боковых пластинах передвижного механизма, а с другой стороны, - сквозь отверстия в боковых подвесках лебедки. Эти подвески в виде пластин выступают вверх из указанных боковых опор. При этом сквозь подвески проходят и концы упомянутых продольных элементов жесткости. Для обеспечения возможности регулировать расстояние между боковыми опорами концы продольных элементов жесткости установлены во втулках, вставленных в соосных отверстиях боковых опор и подвесок.

В немецком патенте DE 561113 С описан электрически управляемый блок с талью, снабженный несущей рамой, на которой установлен тросовый барабан. На обеих сторонах боковых опор закреплены L-образные крепления горизонтальными полками наружу посредством резьбовых креплений по концам продольных элементов жесткости.

В патентном описании Франции 2928637 А1 также раскрыта несущая рама лебедки, боковые опоры которой выполнены прямоугольными и связаны между собой тремя трубчатыми элементами жесткости, расположенными параллельно оси вращения барабана лебедки.

Из немецкой патентной заявки DE 4310770 А1 известна управляемая электромотором лебедка, используемая в театре. Электромотор связан с лебедкой через редуктор, который вместе двумя тормозами расположен внутри барабана лебедки. Барабан установлен на двух параллельных боковых опорах несущей рамы. Эти опоры выполнены прямоугольными и связаны между собой четырьмя продольными элементами жесткости, расположенными параллельно оси вращения барабана. Эти элементы жесткости выполнены в виде трубок, установленных по углам боковых опор. Внутри трубок проходят металлические стержни с резьбой на концах. Резьбовые концы выходят за пределы боковых опор и на них навинчивают гайки. При этом торцы трубок упираются во внутренние стенки боковых опор. Данный подъемный механизм может быть установлен на опорах (лапах) на неподвижной несущей раме или на полу. Для закрепления электролебедки на несущих балках в боковых опорах, помимо отверстий для резьбовых концов продольных элементов жесткости, выполнены дополнительные сквозные каналы в нижней части боковых опор. Сквозь эти каналы проходят резьбовые шпильки, посредством которых к боковым опорам прикреплены U-образные крепления. Для амортизации колебаний между телом каждой резьбовой шпильки и стенками соответствующего канала проложены эластичные прокладки.

Задачей изобретения является создание подъемного механизма, например лебедки, более простого в сборке и установке.

Поставленная задача решается за счет того, что у подъемного механизма, например лебедки, имеющего

- несущую конструкцию, содержащую не менее двух боковых опор, не менее двух продольных элементов жесткости, соединяющих указанные боковые опоры между собой и удерживающих боковые опоры на определенном расстоянии между собой, и монтажные элементы, закрепленные на боковых опорах с помощью опорных вкладышей, расположенных на осевых выступах продольных элементов жесткости,

- и барабан, установленный с возможностью вращения между внутренними стенками боковых опор, ось вращения которого параллельна продольным осям продольных элементов жесткости,

соединение между опорными вкладышами и монтажными элементами выполнено по типу многосрезного, предпочтительнее двухсрезного, болтового соединения, а каждая из боковых опор имеет парные выступы с соответствующими отверстиями, при этом все парные выступы в каждой паре расположены на некотором расстоянии друг напротив друга, образуя пространство между собой, а опорные вкладыши выполнены со средствами болтового соединения и находятся во взаимодействии с указанными парными выступами.

Благодаря наличию болтовых соединений создана универсальная соединительная зона между боковыми опорами и монтажными элементами, позволяющая добиться компактности механизма вследствие значительной толщины боковых опор. Установку механизма облегчает и то, что концы продольных элементов жесткости и опорные вкладыши соединены в один узел.

Кроме того, соединение опорных вкладышей и монтажных элементов, достигаемое при этом, устойчиво.

Упрощение сборки механизма достигается за счет того, что опорные вкладыши закреплены в боковых опорах с помощью крепежных элементов, в частности винтов, которые при этом крепят концы продольных элементов жесткости в указанных боковых опорах.

В предпочтительном варианте монтажные элементы выполнены в виде лап с возможностью быть закрепленными на крановой тележке или на стационарной конструкции.

Дальнейшим удобством является то, что монтажные элементы снабжены кронштейнами с монтажными отверстиями.

Для создания многосрезного болтового соединения монтажные отверстия кронштейнов совпадают с отверстиями парных выступов, при этом опорные вкладыши со средствами болтового соединения проходят сквозь отверстия парных выступов и монтажные отверстия и крепят монтажные элементы к боковой опоре.

Дальнейшим предпочтением является крепление опорных вкладышей посредством болтов, расположенных по оси вращения барабана, к продольным элементам жесткости и одновременно к боковым опорам.

В следующем предпочтительном варианте боковые опоры имеют прямоугольную форму, при этом соответствующий сквозной канал со ступенчато переменным внутренним диаметром и соответствующий прямой сквозной канал расположены в углах воображаемого прямоугольника, в частном случае квадрата. Внутри соответствующей боковой опоры и при этом в указанные каналы входят продольные элементы жесткости.

Для предотвращения продольного осевого перемещения конца продольного элемента жесткости в первой боковой опоре подъемный механизм снабжен фиксирующим элементом, прикрепленным к наружной стороне первой боковой опоры и снабженным каналом, в который входит упомянутый конец продольного элемента жесткости, закрепленный там посредством крепежного элемента, в частности болтом.

Еще в одном предпочтительном варианте во внутренней стороне второй боковой опоры выполнены сквозные каналы со ступенчато переменным внутренним диаметром. В каждый из которых входит соответствующий конец продольного элемента жесткости, закрепленный в этом канале посредством болта, расположенного по продольной оси данного элемента жесткости и поджатого к наружной поверхности боковой опоры.

Также предпочтительным является выполнение продольных элементов жесткости в виде штанг с круглым поперечным сечением.

Изобретение поясняется более подробно со ссылками на чертежи, на которых

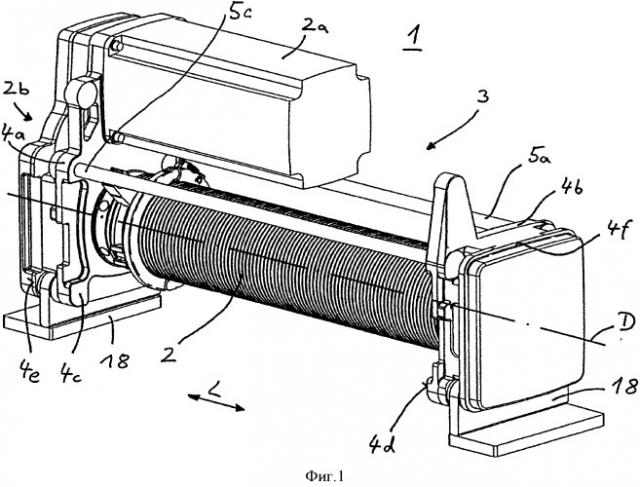

- Фиг.1 - вид в изометрии подъемного механизма по изобретению, снабженного монтажными лапами;

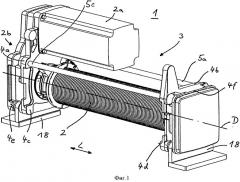

- Фиг.2 - вид сверху на Фиг.1 с удаленными электромотором и барабаном;

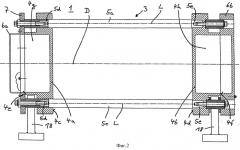

- Фиг.3 - детализированное изображение первой боковой опоры Фигуры 2;

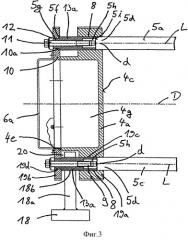

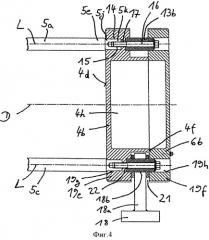

- Фиг.4 - детализированное изображение второй боковой опоры Фигуры 2;

- Фиг.5 - вид в изометрии лебедки по изобретению, выполненной в виде урезанной части крановой тележки.

На Фиг.1 показана лебедка 1 по изобретению, содержащая барабан 2, установленный с возможностью вращения в несущей раме 3. Данная лебедка 1 выполнена с монтажными лапами, обеспечивающими возможность установки ее на различных конструкциях и даже на полу и закрепления ее в месте установки.

Несущая рама 3, с одной стороны, содержит первую и вторую боковые опоры 4а, 4b, имеющие, соответственно, первую и вторую внутренние поверхности 4с и 4d, между которыми установлен барабан 2 с возможностью приведения во вращение вокруг оси D электромотором 2а через редуктор 2b. Первая и вторая боковые опоры 4а, 4b имеют кубическую форму, в основном четырехугольную.

С другой стороны, несущая рама 3, содержит также продольные элементы жесткости числом не более четырех, из которых на Фиг.1 видны первый элемент жесткости 5а и третий элемент жесткости 5с. Второй элемент жесткости 5b расположен под первым элементом жесткости 5а и закрыт барабаном 2. Боковые опоры 4а, 4b отстоят друг от друга на определенном расстоянии и соединены элементами жесткости 5а и 5с, расположенными по углам воображаемого прямоугольника. Первая боковая опора 4а содержит продолжение над воображаемым квадратом, в углах которого установлены концы 5d, 5e элементов жесткости 5а, 5с, для крепления электромотора 2а и редуктора 2b, связывающего электромотор 2а с барабаном 2. Соответствующим образом, концы третьего и возможного четвертого элементов жесткости должны быть установлены в области нижних углов упомянутого воображаемого квадрата первой боковой опоры 4а. Кроме того, на наружной стороне 4е первой боковой опоры 4а закреплена крышка, закрывающая редуктор 2b.

Элементы жесткости 5а, 5b, 5с служат для предотвращения перекоса несущей рамы 3 и выдерживания параллельности и заданного расстояния между внутренними поверхностями 4 с, 4d боковых опор 4а, 4b. В данном варианте подъемный механизм 1 снабжен только тремя продольными элементами жесткости (5а, 5с, 5b), чтобы не мешать наматыванию-разматыванию троса барабаном 2. Каждый из элементов жесткости (5а, 5b, 5с) имеет первый конец 5d, закрепленный в первой боковой опоре 4а, и второй конец 5е, закрепленный во второй боковой опоре 4b. Особенности крепления концов 5d, 5е в боковых опорах 4а,4b показаны на Фиг.3 и 4.

На Фиг.1 лебедка показана в так называемом рабочем состоянии, т.е. с установленными элементами жесткости 5а и 5с, расположенными вдоль оси L, параллельной оси вращения D барабана 2.

Лебедка на Фиг.1 снабжена монтажными элементами 18 в виде опорных лап. При замене этих опорных лап на другого вида монтажные элементы 18 лебедка может быть смонтирована на крановой тележке и в этом случае к боковым опорам 4а,4b прикреплены элементы механизма привода крановой тележки в движение. Возможные конструкции крановой тележки включают тележку с нижним фартуком, монорельсовый вариант, двухрельсовый вариант.

Боковые опоры 4а, 4b, помимо функции опор для барабана 2, служат также для крепления электромотора 2, для размещения в них траверс для приспособления, помогающего продевать трос через блок, шкив, для хранения электрики, для прикрепления к ним монтажных элементов лебедки или механизма привода крановой тележки.

На Фиг.2 приведен вид сверху лебедки Фиг.1, на котором с целью большей ясности картины не показаны барабан 2, электромотор 2а и редуктор 2b. Видно, что боковые опоры 4а, 4b изготовлены литьем и с целью уменьшения веса выполнены пустотелыми и открытыми сверху с образованием первой и второй полостей 4g, 4h с возможностью размещения в них шестерен редуктора, электрических и электронных компонентов лебедки 1. Как уже упоминалось выше, шестерни редуктора 2b размещены в полости 4g боковой опоры 4а. В зависимости от производственных нужд и конструкции полости 4g, 4h могут быть открытыми или закрытыми. Первая полость 4g первой боковой опоры 4а закрыта первой крышкой 6а, прикрепленной к наружной стороне 4е крепящим элементом 7, выполненным в виде рамы. Вторая полость 4h во второй боковой опоре 4b закрыта второй крышкой 6b, которая закреплена на второй внешней стороне 4f второй боковой опоры 4b.

Устройство креплений концов 5d, 5е элементов жесткости в боковых опорах 4а, 4b и крепление к ним монтажных элементов 18 пояснены на Фиг.3 и 4.

Фиг.3 представляет увеличенное изображение первой боковой опоры 4а Фигуры 2. Как уже было описано для Фиг.1, первая боковая опора 4а имеет возможность крепления в ней четырех продольных элементов жесткости в четырех заданных местах. На Фиг.3 показаны оба верхних элемента жесткости 5а, 5с. Для возможности установки их первыми концами 5d в первой боковой опоре 4а в местах крепления расположены сквозные отверстия 8. Поскольку элементы жесткости 5а, 5b, 5с выполнены в виде штанг с круглым поперечным сечением, сквозные отверстия 8 имеют площадь поперечного сечения незначительно больше площади поперечного сечения элементов жесткости 5а, 5b, 5с. Таким образом, элементы жесткости 5а, 5b, 5с плотно посажены в отверстиях первой боковой опорой 4а. Центральная ось d сквозного отверстия 8 при этом совпадает с продольной осью L соответствующего элемента жесткости 5а, 5b или 5с.

Чтобы зафиксировать первый конец 5d каждого из элементов жесткости 5а, 5b, 5с с целью предотвращения его осевого перемещения в ту ли иную сторону, на внешнем крае первого конца 5d его диаметр уменьшен с образованием кольцевидного плеча 5i и продольного цилиндрического выступа 5h. По центру указанного выступа 5h выполнен резьбовой канал 9 по продольной оси L, глубину входа первого конца 5d элемента жесткости 5а в сквозное отверстие 8, а следовательно, и расстояние между первой и второй боковыми опорами 4а, 4b, подбирают по месту. Для крепления элементов жесткости 5а, 5b, 5с в положении параллельности оси D вращения барабана 2 предусмотрен фиксирующий элемент 10 с монтажными отверстиями 10а. Фиксирующий элемент 10 выполнен в виде прямоугольной рамы с четырьмя монтажными отверстиями 10а для каждого из сквозных отверстий 8 на первой боковой опоре 4а. Глубина монтажного отверстия 10а выбрана так, что она незначительно больше длины продольного цилиндрического выступа 5h первого конца 5d. Посредством первого винта 11, вкрученного снаружи в резьбовой канал 9, вставленный в монтажное отверстие 10а продольный цилиндрический выступ 5h может, таким образом, быть закреплен в фиксирующем элементе 10. При этом фиксирующий элемент 10 зажат между многогранной головкой первого винта 11 и торцом цилиндрического выступа 5h первого конца 5d. Дополнительно между головкой винта 11 и внешней стороной фиксирующего элемента 10 расположена шайба 12. Фиксирующий элемент 10 в виде пластины прикреплен винтами (не показаны) к наружной стороне 4е первой боковой опоры 4а. Кроме того, к фиксирующему элементу 10 снаружи привинчена крышка 6а для закрывания полости 4g первой боковой опоры 4а.

Благодаря описанному креплению концов 5d в сквозных отверстиях 8 посредством фиксирующего элемента 10 винтом 11 достигается возможность после снятия фиксирующих элементов 10 извлечь элементы жесткости 5а, 5b, 5с из боковой опоры 4а в направлении продольной оси L, что обеспечивает возможность смены элементов жесткости 5а, 5b, 5с или изменения их количества без снятия барабана 2.

Кроме того, на Фиг.3 показано, что первый конец 5d элементов жесткости 5а, 5b, 5с снабжен опорным вкладышем 13а, внешний диаметр которого равен внешнему диаметру элемента жесткости 5а, 5b, 5с. Кроме того, на внешнем свободном торце опорного вкладыша 13а предусмотрены цилиндрический выступ 5g и плечико 5f. Для насадки опорного вкладыша 13а на конец 5d элемента жесткости 5а, 5b, 5с на этом конце предусмотрены цилиндрический выступ 5h, на который насажен опорный вкладыш 13а, и плечо 5i, в которое упирается торец опорного вкладыша 13а. На конце 5d продольного элемента жесткости 5а, 5b, 5с имеется резьбовой канал 9, в который ввинчен винт 11, крепящий опорный вкладыш 13а на конце 5d элемента жесткости.

Первый опорный вкладыш 13а служит для крепления монтажных элементов 18 к первой боковой опоре 4а, как показано на Фиг.1. В данном случае монтажные элементы 18 выполнены в виде опорных лап. Соединение монтажного элемента 18 с первой боковой опорой 4а выполнено по типу так называемого двухсрезного болтового соединения. Требуемый для этого болт образован первым опорным вкладышем 13а, опорной лапой 18, содержащей один или несколько кронштейнов 18а, первым и вторым парными (вилкообразными) выступами 19а и 19b, выполненными на первой боковой опоре 4а, и фиксирующим элементом 10, образующим кольцевое пространство 20 в паре с первой боковой опорой 4а. Для опорных вкладышей 13а в кронштейнах 18а выполнены монтажные отверстия 18b, а в первом парном выступе 19а и втором парном выступе 19b - отверстия 19с и 19d соответственно. При этом все отверстия - 18b, 19с, 19d - соосны между собой по продольной оси L элементов жесткости 5а, 5b, 5с. При этом первое отверстие 19с одновременно является сквозным отверстием 8, а второе отверстие 19d - каналом 10а фиксирующего элемента 10. Благодаря этому возможно легко заменить или добавить монтажные элементы 18 после вывинчивания винта 11 и снятия крышки 6а и фиксирующего элемента 10; при этом нет необходимости снимать элементы жесткости 5а, 5b, 5с и первые опорные вкладыши 13а. И уж, конечно, без снятия барабана 2.

Фиг.4 представляет увеличенное изображение второй боковой опоры 4b. Как и первая боковая опора 4а, вторая боковая опора 4b имеет возможность крепления в ней четырех продольных элементов жесткости 5а, 5b, 5с в четырех заданных местах. Для закрепления продольных элементов жесткости 5а, 5b, 5с их вторыми концами 5е во второй несущей опоре 4b в последней выполнены глухие отверстия 14, площадь поперечного сечения которых незначительно больше площади поперечного сечения продольных элементов жесткости 5а, 5b, 5с, благодаря чему указанные элементы жесткости плотно посажены в боковой опоре 4b. Центральная ось е глухих отверстий 14 совпадает с продольной осью L продольных элементов жесткости 5а, 5b, 5с. Для удерживания второго конца 5е от перемещения вдоль продольной оси L в глухом отверстии 14, на внешнем краю второго конца 5е диаметр каждого продольного элемента жесткости 5а, 5b или 5с уменьшен с образованием продольного по оси цилиндрического выступа 5k и плеча 5j. Кроме того, в торцевой поверхности цилиндрического выступа 5k по оси L выполнен центральный резьбовой канал 15. Глубина вхождения второго конца 5е в глухое отверстие 14, а следовательно, и расстояние между первой и второй несущими опорами 4а, 4b заданы таким образом, что плечо 5j примыкает к внешней стороне 4 с второй боковой опоры 4b и упирается в эту сторону 4с. Для удерживания продольных элементов жесткости 5а, 5b, 5с в этом фиксированном положении ориентированными в направлении продольной оси L, с внешней стороны 4f второй боковой опоры 4b с через отверстие 17, выходящее по центру в дно глухого отверстия 14, в резьбовой канал 15 второго конца 5е вкручен болт 16, при этом шестигранная головка болта 16 прижата к внешней стороне 4f второй боковой опоры 4b.

На Фиг.4 также показано, что болт 16 поджат своей головкой не непосредственно к стороне 4f второй боковой опоры 4b, а к торцу опорного вкладыша 13b, служащего для крепления монтажного элемента 18 ко второй боковой опоре 4b, как показано на Фиг.1. В данном случае монтажный элемент 18 выполнен в виде опорной лапы. Соединение монтажного элемента 18 со второй боковой опорой 4b, также как и с первой боковой опорой 4а, выполнено по типу так называемого двухсрезного болтового соединения. Требуемый для этого болт образован вторым опорным вкладышем 13b, опорной лапой 18, содержащей один или несколько кронштейнов 18а, первым и вторым парными (вилкообразными) выступами 19е и 19f, выполненными на второй боковой опоре 4b, и второй крышкой 6b, образующей кольцевое пространство 21 в паре со второй боковой опорой 4b. Для опорных вкладышей 13b в кронштейнах 18а выполнены монтажные отверстия 18b, а во втором парном выступе 19е, 19f - отверстия 19g и 19h соответственно. При этом все отверстия - 18b, 19g, 19h - соосны между собой по продольной оси L элементов жесткости 5а, 5b, 5с. При этом отверстие 19g совпадает с каналом 14 и выступ 22 отделяет его от канала 17 под болт 16. Благодаря этому возможно легко заменить или добавить монтажные элементы 18 после вывинчивания болта 16 и снятия крышки 6b; при этом нет необходимости снимать элементы жесткости 5а, 5b, 5с и вторые опорные вкладыши 13b. И уж, конечно, без снятия барабана 2,

Если в каналы 8 и 14 не вставлены стержни крепления монтажных элементов 18, то в них установлены штифты-заглушки, не выступающие за пределы стенок 4с, 4d боковых опор 4а, 4b.

На Фиг.5 приведен урезанный вид в изометрии лебедки 1 по изобретению, выполненной в виде составного модуля монорельсовой крановой тележки. В отличие от лебедки Фигуры 1 она вместо опорных лап 18 снабжена поперечными балками, несущими элементы 23 механизма привода тележки в действие и двигателя 24 указанного механизма.

1. Подъемный механизм, в частности лебедка (1), имеющий:- несущую конструкцию, содержащую не менее двух боковых опор (4а, 4b), не менее двух продольных элементов жесткости (5а, 5b, 5с), соединяющих указанные боковые опоры между собой и удерживающих боковые опоры на определенном расстоянии между собой, и монтажные элементы (18), закрепленные на боковых опорах (4а, 4b) с помощью опорных вкладышей (13а, 13b), расположенных на осевых выступах продольных элементов жесткости (5а, 5b, 5с),- и барабан (2), установленный с возможностью вращения между внутренними стенками (4с, 4d) боковых опор (4а, 4b), при этом продольная ось (D) барабана (2) параллельна продольным осям (L) продольных элементов жесткости (5а, 5b, 5с),отличающийся тем, чтосоединение между опорными вкладышами (13а, 13b) и монтажными элементами (18) выполнено по типу многосрезного, предпочтительнее двухсрезного, болтового соединения, а каждая из боковых опор (4а,4b) имеет парные выступы (19а, 19b, 19e, 19f) с соответствующими отверстиями (19c, 19d, 19g, 19h), при этом все парные выступы в каждой паре расположены на некотором расстоянии друг напротив друга, образуя пространство (20, 21) между собой, а опорные вкладыши (13а, 13b) выполнены со средствами болтового соединения и находятся во взаимодействии с парными выступами (19a, 19b, 19e, 19f).

2. Подъемный механизм по п.1, отличающийся тем, что опорные вкладыши (13а, 13b) закреплены в боковых опорах (4а, 4b) с помощью крепежных элементов, в частности винтов (11, 16), которые при этом крепят концы продольных элементов жесткости (5а, 5b, 5с) в этих боковых опорах (4а, 4b).

3. Подъемный механизм по любому из пп.1 или 2, отличающийся тем, что монтажные элементы (18) выполнены в виде лап с возможностью быть закрепленными на крановой тележке или на стационарной конструкции.

4. Подъемный механизм по любому из пп.1 или 2, отличающийся тем, что монтажные элементы (18) снабжены кронштейнами (18а) с монтажными отверстиями (18b).

5. Подъемный механизм по п.3, отличающийся тем, что монтажные элементы (18) снабжены кронштейнами (18а) с монтажными отверстиями (18b).

6. Подъемный механизм по п.4, отличающийся тем, что монтажные отверстия (18b) кронштейнов (18а) совпадают с отверстиями (19c, 19d, 19g, 19h) парных выступов (19a, 19b, 19e, 19f) и опорные вкладыши (13a, 13b) со средствами болтового соединения проходят сквозь отверстия (19c, 19d, 19g, 19h) и монтажные отверстия (18b) и крепят монтажные элементы (18) к боковой опоре (4а, 4b).

7. Подъемный механизм по любому из пп.1, 2, 5 или 6, отличающийся тем, что опорные вкладыши (13а, 13b) посредством болтов (11, 16), расположенных по оси (L), прикреплены к продольным элементам жесткости (5а, 5b, 5с) и к боковым опорам (4а, 4b).

8. Подъемный механизм по п.3, отличающийся тем, что опорные вкладыши (13а, 13b) посредством болтов (11, 16), расположенных по оси (L), прикреплены к продольным элементам жесткости (5а, 5b, 5с) и к боковым опорам (4а, 4b).

9. Подъемный механизм по п.4, отличающийся тем, что опорные вкладыши (13а, 13b) посредством болтов (11, 16), расположенных по оси (L), прикреплены к продольным элементам жесткости (5а, 5b, 5с) и к боковым опорам (4а, 4b).

10. Подъемный механизм по любому из пп.1, 2, 5, 6, 8 или 9, отличающийся тем, что боковые опоры (4а, 4b) имеют прямоугольную форму, при этом соответствующий сквозной канал (14) со ступенчато переменным внутренним диаметром и соответствующий сквозной канал (8) расположены в углах воображаемого прямоугольника, в частном случае - квадрата, внутри соответствующей боковой опоры (4а, 4b) и при этом в указанные каналы введены продольные элементы жесткости (5а, 5b, 5с).

11. Подъемный механизм по п.3, отличающийся тем, что боковые опоры (4а, 4b) имеют прямоугольную форму, при этом соответствующий сквозной канал (14) со ступенчато переменным внутренним диаметром и соответствующий сквозной канал (8) расположены в углах воображаемого прямоугольника, в частном случае квадрата, внутри соответствующей боковой опоры (4а, 4b) и при этом в указанные каналы введены продольные элементы жесткости (5а, 5b, 5с).

12. Подъемный механизм по п.4, отличающийся тем, что боковые опоры (4а, 4b) имеют прямоугольную форму, при этом соответствующий сквозной канал (14) со ступенчато переменным внутренним диаметром и соответствующий сквозной канал (8) расположены в углах воображаемого прямоугольника, в частном случае квадрата, внутри соответствующей боковой опоры (4а, 4b) и при этом в указанные каналы введены продольные элементы жесткости (5а, 5b, 5с).

13. Подъемный механизм по п.7, отличающийся тем, что боковые опоры (4а, 4b) имеют прямоугольную форму, при этом соответствующий сквозной канал (14) со ступенчато переменным внутренним диаметром и соответствующий сквозной канал (8) расположены в углах воображаемого прямоугольника, в частном случае квадрата, внутри соответствующей боковой опоры (4а, 4b) и при этом в указанные каналы введены продольные элементы жесткости (5а, 5b, 5с).

14. Подъемный механизм по п.10, отличающийся тем, что первый конец (5d) продольного элемента жесткости (5а, 5b, 5с) зафиксирован от продольного осевого перемещения фиксирующим элементом (10) в первой боковой опоре (4а), при этом фиксирующий элемент (10) прикреплен к наружной стороне (4е) первой боковой опоры (4а) и имеет канал (10а), в который введен первый конец (5d), закрепленный в канале (10а) посредством крепежного элемента, в частности болта (11).

15. Подъемный механизм по любому из пп.11, 12 или 13, отличающийся тем, что первый конец (5d) продольного элемента жесткости (5а, 5b, 5с) зафиксирован от продольного осевого перемещения фиксирующим элементом (10) в первой боковой опоре (4а), при этом фиксирующий элемент (10) прикреплен к наружной стороне (4е) первой боковой опоры (4а) и имеет канал (10а), в который введен первый конец (5d), закрепленный в канале (10а) посредством крепежного элемента, в частности болта (11).

16. Подъемный механизм по п.10, отличающийся тем, что во внутренней стороне (4d) второй боковой опоры (4b) выполнены сквозные каналы (14) со ступенчато переменным внутренним диаметром, в каждый из которых введен соответствующий второй конец (5е) продольного элемента жесткости (5а, 5b, 5с), закрепленный в канале (14) посредством болта (16), расположенного по продольной оси (L) продольного элемента жесткости (5а, 5b, 5с) и поджатого к наружной поверхности (4f) боковой опоры (4b).

17. Подъемный механизм по любому из пп.11, 12, 13 или 14, отличающийся тем, что во внутренней стороне (4d) второй боковой опоры (4b) выполнены сквозные каналы (14) со ступенчато переменным внутренним диаметром, в каждый из которых введен соответствующий второй конец (5е) продольного элемента жесткости (5а, 5b, 5с), закрепленный в канале (14) посредством болта (16), расположенного по продольной оси (L) продольного элемента жесткости (5а, 5b, 5с) и поджатого к наружной поверхности (4f) боковой опоры (4b).

18. Подъемный механизм по п.15, отличающийся тем, что во внутренней стороне (4d) второй боковой опоры (4b) выполнены сквозные каналы (14) со ступенчато переменным внутренним диаметром, в каждый из которых введен соответствующий второй конец (5е) продольного элемента жесткости (5а, 5b, 5с), закрепленный в канале (14) посредством болта (16), расположенного по продольной оси (L) продольного элемента жесткости (5а, 5b, 5с) и поджатого к наружной поверхности (4f) боковой опоры (4b).

19. Подъемный механизм по любому из пп.1, 2, 5, 6, 8, 9, 11-14, 16, 18, отличающийся тем, что продольные элементы жесткости (5а, 5b, 5с) выполнены в виде штанг с круглым поперечным сечением.

20. Подъемный механизм по п.3, отличающийся тем, что продольные элементы жесткости (5а, 5b, 5с) выполнены в виде штанг с круглым поперечным сечением.

21. Подъемный механизм по п.4, отличающийся тем, что продольные элементы жесткости (5а, 5b, 5с) выполнены в виде штанг с круглым поперечным сечением.

22. Подъемный механизм по п.7, отличающийся тем, что продольные элементы жесткости (5a, 5b, 5c) выполнены в виде штанг с круглым поперечным сечением.

23. Подъемный механизм по п.10, отличающийся тем, что продольные элементы жесткости (5а, 5b, 5с) выполнены в виде штанг с круглым поперечным сечением.

24. Подъемный механизм по п.15, отличающийся тем, что продольные элементы жесткости (5а, 5b, 5с) выполнены в виде штанг с круглым поперечным сечением.

25. Подъемный механизм по п.17, отличающийся тем, что продольные элементы жесткости (5а, 5b, 5с) выполнены в виде штанг с круглым поперечным сечением.