Способ получения высокочистого углекислого кальция и азотно-сульфатного удобрения в процессе комплексной переработки фосфогипса

Иллюстрации

Показать всеИзобретение может быть использовано в химической промышленности при переработке фосфогипса - отхода производства экстракционной фосфорной кислоты. Для получения высокочистого углекислого кальция и азотно-сульфатного удобрения проводят конверсию фосфогипса раствором карбоната аммония с получением раствора сульфата аммония и фосфомела. Фосфомел растворяют в азотной кислоте, отделяют нерастворимый остаток фильтрацией от раствора нитрата кальция. Далее проводят взаимодействие раствора нитрата кальция с карбонатом аммония с получением продукционной пульпы углекислого кальция в растворе нитрата аммония, осаждение из нее высокочистого углекислого кальция и переработку раствора нитрата аммония в азотно-сульфатное удобрение. Продукционную пульпу разделяют на две части, одну из которых подают на фильтрацию для отделения осадка высокочистого углекислого кальция, а вторую - на предварительное смешение с раствором карбоната аммония до концентрации карбоната аммония в жидкой фазе, равной 4,0-8,0%. В процессе осаждения высокочистого углекислого кальция поддерживают температуру 40-45°С и концентрацию избыточного карбоната аммония в жидкой фазе пульпы 0,5-1,0%. Раствор нитрата аммония, полученный после отделения осадка углекислого кальция, смешивают с раствором сульфата аммония, полученным после конверсии фосфогипса, смесь упаривают, гранулируют и сушат. Изобретение позволяет повысить эффективность комплексной переработки фосфогипса, производительность фильтрации на стадии осаждения высокочистого углекислого кальция, выход нитрата аммония в жидкую фазу. 1 з.п. ф-лы, 2 табл., 4 пр.

Реферат

Изобретение относится к химическим методам переработки фосфогипса - отхода производства экстракционной фосфорной кислоты (ЭФК) сернокислотным разложением апатита. На современном этапе развития промышленности России значительно увеличивается рост производства минеральных удобрений и, в первую очередь, базирующихся на использовании экстракционной фосфорной кислоты. В связи с этим возрастают объемы отхода этого производства - фосфогипса. Однако фосфогипс является практически вторичным сырьем, из которого возможно извлекать редкие земли и при этом получать другие важные продукты. Конкретно предложенное изобретение относится к получению из него химически чистого углекислого кальция (мела) и азотно-сульфатного удобрения. Химически чистый углекислый кальций может быть использован в таких отраслях промышленности, как фармацевтическая, парфюмерная, пищевая, медицинская и др., а азотно-сульфатные удобрения широко используются в сельском хозяйстве.

Известны способы переработки фосфогипса путем его конверсии, например, карбонатом аммония с получением осадка фосфомела (синтетического мела). Полученный синтетический мел (карбонат кальция) далее может быть переработан в химически чистый мел.

Известно получение химически чистого мела в результате комплексной переработки природного мела с одновременным получением известково-аммиачной селитры путем разложения мела азотной кислотой, взятой в количестве 100-113,5% от стехиометрии, в течение 20 минут при температуре 50-55°С.

В полученную суспензию разложения вводят мел в количестве 7,7-13,5% от количества исходного сырья. Температура процесса 60-70°С (первая ступень очистки). Далее по известному способу суспензию (после обработки мелом) фильтруют и маточный раствор подвергают второй ступени очистки при температуре 60-70°С раствором карбоната аммония с концентрацией 30-35%, взятым в количестве, необходимом для достижения pH 6,5-7,5.

В результате проведения этой операции получают осадок - мел, загрязненный примесями, и маточник, содержащий раствор нитрата кальция. Этот маточник обрабатывают оставшимся количеством (от второй ступени очистки) карбоната аммония. В результате получают очищенный мел и раствор нитрата аммония, который смешивают с исходным мелом, смесь сушат и гранулируют, то есть получают известково-аммиачную селитру.

Однако полученный мел не обладает достаточной степенью чистоты, что ограничивает его применение. Кроме того, технологический процесс длителен во времени и требует большого числа технологических аппаратов и их объемов (А.П.Филиппов, Г.К.Целищев «Получение химически осажденного мела высокой чистоты». Химическая технология, №11, 2004, с.5-8).

Известен также способ получения очищенного карбоната кальция, защищенный патентом РФ №2027672, кл. C01F 11/18, опубл. 27.01.1995 г.

По этому способу природный или синтетический карбонат кальция разлагают азотной кислотой при ее расходе 1,13-1,28 кг/кг (стехиометрия 100-113%) при 50-55°С в течение 45-90 мин, далее образовавшуюся пульпу обрабатывают карбонатом кальция в течение 20-50 мин при расходе карбоната кальция 7,7-31% от массы исходного сырья. После отделения образовавшегося примесного осадка маточник обрабатывают карбонатом аммония в две ступени, на первую из которых подают 9,4-21,0% от общего расхода карбоната аммония, отделяют осадок - мел первой конверсии. Этот мел возвращают в процесс на стадию обработки пульпы. Отделенный маточник на второй ступени обрабатывают оставшимся количеством карбоната аммония с последующим отделением целевого продукта. Целесообразно для обработки кислой пульпы использовать исходный природный или синтетический карбонат кальция или осадок - мел, полученный на первой ступени обработки карбонатом аммония.

Недостатком этого способа является, прежде всего, невозможность получения продукционного мела высокого качества, а также достаточно низкий выход готового продукта за счет использования полученного в процессе синтетического мела для подавления избыточной кислотности и выделения примесей. Способ предусматривает двухступенчатую очистку продукта, что технологически усложняет процесс.

Кроме того, данный способ позволяет в результате переработки получить только один продукт и иметь отход производства в виде нерастворимого остатка.

В качестве прототипа взят способ получения химически чистого мела и удобрения, в частности известково-аммиачной селитры, в том числе из синтетического мела, описанный в патенте РФ N 2347750, кл. C01F 11/18, опубл. 27.02.2009 г. «Способ комплексной переработки природного и/или синтетического мела с получением химически чистого мела и известково-аммиачной селитры».

Способ включает растворение мела (как один из вариантов - синтетического) в азотной кислоте, отделение нерастворимого остатка фильтрацией от раствора нитрата кальция, последующее взаимодействие раствора нитрата кальция с карбонатом аммония с получением продукционной пульпы углекислого кальция в растворе нитрата аммония, осаждение из нее высокочистого углекислого кальция (химически чистого мела) и переработку раствора нитрата аммония, полученного после отделения осадка, в удобрение.

По этому способу мел смешивают с водой и в полученную суспензию вводят концентрированную азотную кислоту (53%) в количестве 80-95% от стехиометрического на CaO исходного мела. Разложение ведут в течение 30-50 мин. После окончания подачи кислоты пульпу нагревают до температуры 75-85°С и в нее дозируют порцию исходного мела до значения pH 5,9. Пульпу фильтруют и отделяют от нее нерастворимый остаток. Раствор нитрата кальция подвергают обработке карбонатом аммония (концентрацией 52%). Полученную пульпу фильтруют, осадок (целевой мел) промывают и сушат. Раствор нитрата аммония упаривают и смешивают с высушенным нерастворимым остатком и исходным карбонатным сырьем, полученную смесь гранулируют. Полученная известково-аммиачная селитра используется в качестве минерального удобрения.

По данному способу процесс обработки нитрата кальция раствором карбоната аммония (конверсия) проводится при температуре 40-45°С, так как при более высокой температуре происходит разложение карбоната аммония, и времени не менее 1,5 часа. Технологический выход нитрата аммония составляет 94,2%, производительность фильтрации 13,8 т/м3 сутки (в пересчете на сухой продукт) при высоте слоя осадка на фильтре 42 мм, влажность отмытого углекислого кальция 37,3%.

Недостатки известного способа заключаются в:

- невысокой производительности фильтрации на стадии осаждения высокочистого углекислого кальция;

-высокой влажности полученного осадка высокочистого углекислого кальция;

- невысоком выходе нитрата аммония;

- двухстадийном процессе осаждения.

Решаемой задачей и техническим результатом настоящего изобретения является повышение эффективности процесса за счет устранения вышеописанных недостатков, а также получение азотно-сульфатного удобрения с повышенным содержанием питательных веществ и содержащего в своем составе сульфатную серу.

Обследование почв сельскохозяйственных угодий России выявило в последние годы тенденцию к снижению содержания в почвах такого важного для растений элемента, как сера. Доля земель с недостаточным содержанием серы составляет 30-40% от общей площади сельскохозяйственных угодий. Сера входит в состав некоторых аминокислот и белков и участвует в процессах фотосинтеза, дыхания растений, азотного и углеводного обменов, образования хлорофилла и ряда витаминов. Получение удобрений, содержащих серу, позволит расширить ассортимент необходимых минеральных удобрений.

Решаемая в предлагаемом изобретении задача приобретает особое значение в связи с тем, что позволяет повысить эффективность процесса комплексной переработки фосфогипса - отхода производства экстракционной фосфорной кислоты сернокислотным разложением.

Поставленная задача решена в предлагаемом способе получения высокочистого углекислого кальция и азотно-сульфатного удобрения в процессе комплексной переработки фосфогипса путем его конверсии раствором карбоната аммония с получением раствора сульфата аммония и фосфомела, включающем растворение фосфомела (синтетического мела) в азотной кислоте, отделение нерастворимого остатка (чернового концентрата редкоземельных элементов) фильтрацией от раствора нитрата кальция, последующее взаимодействие раствора нитрата кальция с карбонатом аммония с получением продукционной пульпы углекислого кальция в растворе нитрата аммония, осаждение высокочистого углекислого кальция и переработку раствора нитрата аммония в азотно-сульфатное удобрение, в котором продукционную пульпу углекислого кальция и нитрата аммония разделяют на две части. Одну часть подают на фильтрацию для отделения осадка высокочистого углекислого кальция, вторую - на предварительное смешение с раствором карбоната аммония, при этом процесс смешения ведут в течение 3-7 минут до концентрации карбоната аммония в жидкой фазе, равной 4,0-8,0%. В процессе осаждения высокочистого углекислого кальция поддерживают температуру 40-45°С и концентрацию избыточного карбоната аммония в жидкой фазе пульпы 0,5-1,0%, а раствор нитрата аммония после отделения углекислого кальция смешивают с раствором сульфата аммония, полученным после конверсии фосфогипса, смесь упаривают, гранулируют и сушат.

Целесообразно процесс осаждения высокочистого углекислого кальция вести в течение 90 минут.

Сущность заявляемого способа заключается в соблюдении четырех важных принципов, каждый из которых незаменим, что позволяет добиться цели заявляемого изобретения.

1. Разбавление раствора карбоната аммония жидкой фазой циркуляционной пульпы до концентрации 4-8% карбоната аммония позволяет при последующей конверсии нитрата кальция в углекислый кальций значительно снизить пересыщение по карбонату аммония в месте подачи реагентов, что приводит к уменьшению образующихся мелких кристаллов углекислого кальция (5-10 мкм) до 3-6%, наличие которых в таком количестве уже не влияет отрицательно на процесс конверсии нитрата кальция и, прежде всего, на образование крупных кристаллов CaCO3. При повышении концентрации карбоната аммония более 8% ухудшаются фильтрующие свойства CaCO3, так как возрастает влияние степени пересыщения по карбонату аммония в месте подачи раствора в процесс конверсии. При снижении концентрации карбоната аммония менее 4% кинетика процесса конверсии замедляется и его время увеличивается в 1,2-1,4 раза в сравнении с оптимальным.

2. Смешение раствора карбоната аммония и циркуляционной пульпы происходит в течение 3-7 мин, что позволяет провести эффективное разбавление карбоната аммония жидкой фазой циркуляционной пульпы до концентрации 4-8% и исключить выпадение мелких кристаллов углекислого кальция из-за наличия в жидкой фазе пульпы одноименного иона аммония в виде высаливателя - раствора нитрата аммония. При дальнейшем увеличении времени смешения более 7 минут начинают обильно выпадать мелкие кристаллы углекислого кальция (более 9% от общего количества кристаллов) с нарушением необходимых пропорций неправильной формы, что приводит к значительному снижению фильтрующих свойств углекислого кальция. При снижении времени смешения менее 3 минут не удается произвести эффективное разбавление раствора карбоната аммония жидкой фазой циркуляционной пульпы и возможен проскок высококонцентрированного раствора карбоната аммония непосредственно на стадию конверсии нитрата кальция, что приводит к наличию местных пересыщений по карбонату аммония, выпадению мелких кристаллов углекислого кальция, ухудшению фильтрующих свойств и, как следствие, к ухудшению технико-экономических показателей процесса.

3. Процесс конверсии нитрата кальция ведут при температуре 40-45°С, так как в этом режиме растворимость карбоната кальция в жидкой фазе пульпы - нитрате аммония - максимальна, а пересыщение минимально, что способствует образованию крупных кристаллов углекислого кальция (150-190 мкм) круглой формы. Снижение температуры ниже 40°С приводит к замедлению химической реакции конверсии сульфата кальция в углекислый кальций, что потребует увеличения времени процесса и дополнительного объема оборудования для его осуществления; при повышении температуры (более 45°С) растворимость углекислого кальция снижается, начинают вновь образовываться мелкие кристаллы, количество которых во времени возрастает, что приводит к увеличению вязкости системы, ухудшению фильтрующих свойств пульпы и снижению коэффициента отмывки углекислого кальция от маточного раствора, то есть к уменьшению выхода нитрата аммония. Кроме того, при повышенных температурах имеют место более высокие энергетические затраты, что ухудшает экономические показатели технологии. И, как было отмечено ранее, начинается разложение карбоната аммония до его бикарбоната с выделением в газовую фазу значительных количеств газообразного аммиака.

4. В процессе конверсии нитрата кальция карбонатом аммония поддерживают избыточную концентрацию карбоната аммония в жидкой фазе пульпы - растворе нитрата аммония, равную 0,5-1,0%. Это обусловлено тем, что при концентрации менее 0,5% не происходит количественное осаждение кальция из раствора нитрата кальция в углекислый кальций: не осевший кальций переходит в раствор нитрата аммония и в виде балласта поступает на производство азотно-сульфатных удобрений, ухудшая их качество. При более высокой концентрации карбоната аммония (более 1,0%) излишек ионов аммония способствует снижению кинетики реакции осаждения мела за счет высаливающего эффекта одноименного иона; кроме того, наличие большого избытка карбоната аммония в растворе нитрата аммония требует организации специальной системы очистки газовой фазы от аммиака, выделяющегося при разложении карбоната аммония.

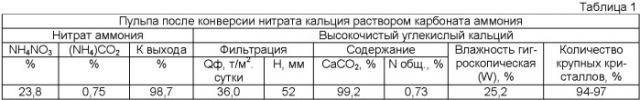

Итак, применение заявляемого изобретения позволяет практически полностью исключить пересыщение в процессе конверсии нитрата кальция карбонатом аммония, создать благоприятные условия для проведения химической реакции в каскаде реакторов с получением кристаллов углекислого кальция диаметром 150-190 мкм и приводит к получению следующих оптимальных технологических показателей процесса: коэффициент выхода нитрата аммония в жидкую фазу продукционной пульпы составляет в среднем 98,7%, производительность фильтрации углекислого кальция при высоте слоя осадка на фильтре 50-55 мм достигает в среднем 36 т/м3 сутки, при гигроскопической влажности отмытого мела равной в среднем 25,2%.

Предлагаемый способ был опробован на укрупненной лабораторной установке непрерывного действия. Ниже приведены результаты испытаний.

Пример 1. После проведения конверсии фосфогипса раствором карбоната аммония получают 2927 г/ч 24,2% раствора сульфата аммония, которые выводят на производство азотно-сульфатных удобрений, и 903 г/ч фосфомела с влажностью 30%.

Состав фосфомела после конверсии фосфогипса в пересчете на сухой продукт (%): CaO - 49,0%; SO4 - 3,3%; Fe2O3 - 0,9%; Al2O3 - 0,36%; TR2O3 (сумма окислов РЗЭ) - 0,822%; SiO2 - 0,95%; F - 0,32%; P2O5 общ. - 2,1%.

Далее производят растворение фосфомела в азотной кислоте. 1180 г/ч 56% раствора азотной кислоты подают на смешение в форреактор (смеситель с мешалкой) геометрическим объемом 0,7 л, в который одновременно поступает 6296 г/ч циркуляционной суспензии из последнего (2-го) реактора каскада растворения фосфомела, с геометрическим объемом 3,0 л. Температуру процесса поддерживают равной 35-40°С, весовое соотношение CaO/HNO3=1,5, время смешения составляет 4 мин.

Полученная смесь в количестве 7476 г/ч перетекает в первый аппарат каскада растворения фосфомела, объемом 3,0 л, состоящего из 2-х реакторов, геометрическим объемом по 3,0 л каждый, где ее обрабатывают 2212 г/ч пульпы фосфомела, полученной путем предварительного смешения (распульповки) 903 г/ч влажного фосфомела (632 г/ч, в пересчете на сухой продукт) с 1309 г/ч оборотного раствора (смесью первого и второго фильтратов после фильтрации и промывки нерастворимого остатка фосфомела, содержащей 40,7% Ca(NO3)2), в реакторе, геометрическим объемом 2,5 л, при отношении жидкой и твердой фаз (Ж:Т), равным 2,5:1.

В обоих реакторах каскада поддерживают температуру процесса, равную 35-40°С; pH реакционной суспензии, равный 3,1. При этом общее время агитации составляет 90 мин, т.е. по 45 мин в каждом реакторе. Из второго реактора продукционная часть суспензии нерастворимого остатка в растворе нитрата кальция в количестве 3148 г/ч (отношение жидкой и твердой фаз Ж:Т=31,8:1) поступает на фильтрацию на 2-х нутч-фильтрах и двукратную противоточную промывку 253 г/ч воды, а циркуляционную суспензию в количестве 6296 г/ч возвращают в форреактор, куда одновременно непрерывно поступает 1180 г/ч 56% раствора азотной кислоты.

После фильтрации отделяют 192 г/ч влажного нерастворимого остатка - ЧК редкоземельных элементов и 1900 г/ч раствора нитрата кальция,содержащего 878,7 г 100% Ca(NO3)2; Ca(NO3)2 - 46,26%; CaO - 15,8%; CaO - 300 г/ч, который направляют на осаждение высокочистого углекислого кальция по следующей методике.

1700 г/ч 30,8% раствора карбоната аммония подают в смеситель с мешалкой, объемом 1 л, в который одновременно поступает 8970 г/ч циркуляционной пульпы из последнего (2-го) реактора каскада конверсии нитрата кальция и 885 г/ч оборотного раствора - второго фильтрата, содержащего 9,6% нитрата аммония. Температуру процесса поддерживают равной 40°С при времени смешения 5 мин и концентрации карбоната аммония в жидкой фазе пульпы 6,1%.

Далее полученная смесь в количестве 11555 г/ч перетекает в первый аппарат каскада конверсии нитрата кальция, объемом 5,0 л, состоящего из 2-х реакторов одинакового объема, где ее обрабатывают 1900 г/ч раствора нитрата кальция.

В обоих реакторах каскада поддерживают температуру процесса, равную 40°С; избыточную карбонатность в жидкой фазе реакционной пульпы, равную 0,75% карбоната аммония. При этом общее время процесса составляет 90 мин, т.е. по 45 мин в каждом реакторе. Из второго реактора продукционная часть пульпы мела в растворе нитрата аммония в количестве 4485 г/ч поступает на фильтрацию на 2-х нутч-фильтрах и двукратную противоточную промывку 700 г/ч воды(при этом определяют производительность фильтрации мела при определенной высоте слоя влажного осадка на фильтре), а циркуляционную пульпу в количестве 8970 г/ч возвращают на смешение с 1700 г/ч 30,8% раствора карбоната аммония.

В результате получают 715 г/ч высокочистого углекислого кальция (мела) с влажностью 25%, который высушивают в сушильном шкафу при температуре 100-105°С и получают товарный продукт, содержащий 99,2% основного вещества.

3585 г/ч 23,8% раствора нитрата аммония выводят на производство азотно-сульфатных удобрений путем смешения с 2927 г/ч 24,2% раствора сульфата аммония, упаривания полученной смеси, грануляции и сушки в БГС. При этом получают 1570 г/ч азотно-сульфатного удобрения, содержащего 28% азота и 11% серы. А 885 г/ч второго фильтрата(9,6% нитрата аммония) возвращают на смешение в смеситель с мешалкой.

В табл.1 приведены средние результаты примера 1 после выхода на стабильный технологический режим, через 6 часов работы каскада в непрерывном процессе.

Пример 2. Аналогичен примеру 1, но избыточная концентрация карбоната аммония в жидкой фазе реакционной пульпы составила 0,5%.

Пример 3. Аналогичен примеру 1, но концентрация карбоната аммония после разбавления раствора карбоната аммония циркуляционной пульпой составила 4%, время разбавления - 3 мин, при температуре процесса 40°С и избыточной концентрации карбоната аммония в жидкой фазе реакционной пульпы 1,0%.

Пример 4. Аналогичен примеру 1, но концентрация карбоната аммония после разбавления раствора карбоната аммония циркуляционной пульпой составила 8%, время разбавления 7 мин, при температуре процесса 45°С и избыточной концентрации карбоната аммония в жидкой фазе реакционной пульпы 0,75%.

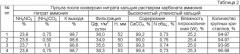

В табл.2 приведены средние результаты примеров 2-4 после выхода на стабильный технологический режим, через 6 часов работы каскада в непрерывном процессе.

1. Способ получения высокочистого углекислого кальция и азотно-сульфатного удобрения в процессе комплексной переработки фосфогипса путем его конверсии раствором карбоната аммония с получением раствора сульфата аммония и фосфомела, включающий растворение фосфомела в азотной кислоте, отделение нерастворимого остатка фильтрацией от раствора нитрата кальция, последующее взаимодействие раствора нитрата кальция с карбонатом аммония с получением продукционной пульпы углекислого кальция в растворе нитрата аммония, осаждение из нее высокочистого углекислого кальция и переработку раствора нитрата аммония, полученного после отделения осадка, в азотно-сульфатное удобрение, отличающийся тем, что продукционную пульпу разделяют на две части, одну из которых подают на фильтрацию для отделения осадка высокочистого углекислого кальция, вторую - на предварительное смешение с раствором карбоната аммония до концентрации карбоната аммония в жидкой фазе, равной 4,0-8,0%, в течение 3-7 минут, в процессе осаждения высокочистого углекислого кальция поддерживают температуру 40-45°С и концентрацию избыточного карбоната аммония в жидкой фазе пульпы 0,5-1,0%, а раствор нитрата аммония, полученный после отделения осадка углекислого кальция, смешивают с раствором сульфата аммония, полученным после конверсии фосфогипса, смесь упаривают, гранулируют и сушат.

2. Способ по п.1, отличающийся тем, что процесс осаждения ведут в течение 90 минут.