Электротехническая листовая сталь с ориентированными зернами и способ ее производства

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для улучшения плотности магнитного потока и снижения магнитных потерь в стали листовую сталь, содержащую Si, подвергают холодной прокатке, затем обезуглероживающему отжигу для первичной рекристаллизации, смотке листа в рулон и посредством пакетной обработки отжигу рулона стального листа для вторичной рекристаллизации. Рулон стального листа разматывают и распрямляют. Между холодной прокаткой и получением рулона стального листа поверхность кремнистой листовой стали облучают лазерным лучом множество раз через определенные интервалы от одного конца до другого конца кремнистой листовой стали в направлении ширины листа. При вторичной рекристаллизации образуются границы зерен, проходящие от передней поверхности до задней поверхности кремнистой листовой стали вдоль путей лазерных лучей. 2 н. и 9 з.п. ф-лы, 18 ил., 3 табл., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к электротехнической листовой стали с ориентированными зернами, подходящей для железного сердечника трансформатора и ему подобного, и к способу ее производства.

УРОВЕНЬ ТЕХНИКИ

[0002] Электротехническая листовая сталь с ориентированными зернами содержит Si и оси легкого намагничивания <001> кристаллических зерен в стальном листе по существу параллельны направлению прокатки в процессе производства стального листа. Электротехническая листовая сталь с ориентированными зернами является превосходной как материал железного сердечника трансформатора и ему подобного. Особенно важными свойствами среди магнитных свойств электротехнической листовой стали с ориентированными зернами являются плотность магнитного потока и потери в материале (также называемые потери в железе или потери в стали).

[0003] Существует тенденция, что плотность магнитного потока электротехнической листовой стали с ориентированными зернами при заданной приложенной намагничивающей силе становится больше, если степень параллельности осей легкого намагничивания кристаллического зерна направлению прокатки (которое также называют L-направлением) листовой стали выше, а именно, если степень соответствия ориентации кристаллов выше. В качестве показателя для представления плотности магнитного потока обычно используется плотность магнитного потока B8. Плотность магнитного потока B8 является плотностью магнитного потока, генерируемого в электротехнической листовой стали с ориентированными зернами, когда намагничивающая сила величиной 800 А/м прикладывается в L-направлении. В частности, можно сказать, что электротехническая листовая сталь с ориентированными зернами с большим значением плотности магнитного потока B8 больше подходит для трансформаторов с малыми размерами и превосходной эффективностью, так как она имеет большую плотность магнитного потока, генерируемого определенной намагничивающей силой.

[0004] Кроме того, в качестве показателя для представления потерь в материале обычно используется показатель потерь W17/50. Потери W17/50 - это потери в материале (стали), когда электротехническая листовая сталь с ориентированными зернами подвергается возбуждению переменным током в условиях, когда максимальная плотность магнитного потока составляет 1,7 Тл, а частота равна 50 Гц. Можно сказать, что электротехническая листовая сталь с ориентированными зернами с малой величиной потерь W17/50 больше подходит для трансформатора, так как она имеет небольшие потери энергии. Кроме того, существует тенденция, что чем больше величина плотности магнитного потока B8, тем меньше значение потерь W17/50. Таким образом, улучшение ориентации кристаллических зерен эффективно также и для снижения потерь W17/50.

[0005] Как правило, электротехническая листовая сталь с ориентированными зернами производится следующим образом. Материал кремнистой листовой стали, содержащей заданное количество Si, подвергают горячей прокатке, отжигу и холодной прокатке, чтобы получить кремнистую листовую сталь желаемой толщины. Затем холоднокатаную кремнистую листовую сталь отжигают. Благодаря этому отжигу происходит первичная рекристаллизация, в результате которой образуются кристаллические зерна в так называемой ориентации Госса, в которой оси легкого намагничивания параллельны направлению прокатки (Госс-ориентированные зерна, размер кристаллического зерна от 20 мкм до 30 мкм). Этот отжиг проводится также в качестве обезуглероживающего отжига. Затем, после первичной рекристаллизации, на поверхность кремнистой листовой стали наносят разделитель для отжига, содержащий MgO в качестве основного компонента. После этого кремнистую листовую сталь, покрытую разделителем для отжига, сматывают для получения рулона стального листа, и рулон стального листа подвергают отжигу посредством обработки партии в камерной печи. Благодаря этому отжигу происходит вторичная рекристаллизация, и на поверхности кремнистой листовой стали образуется стеклянная пленка. При вторичной рекристаллизации из-за влияния ингибитора, включенного в кремнистую листовую сталь, в основном растут кристаллические зерна в ориентации Госса, и большое кристаллическое зерно имеет размер кристаллического зерна 100 мм или больше. Затем, одновременно с разматыванием рулона стального листа, проводится отжиг для выравнивания кремнистой листовой стали после вторичной рекристаллизации, формирования изолирующей пленки и подобного.

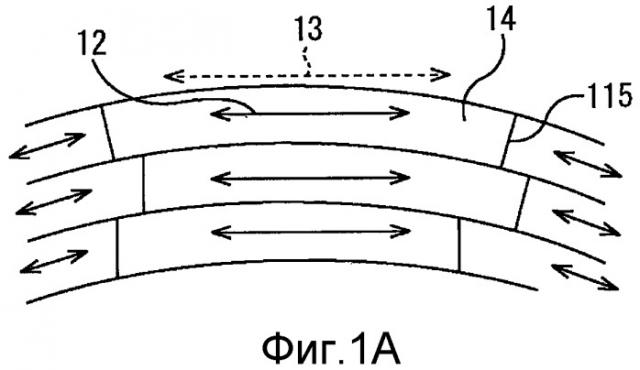

[0006] Почти все ориентации соответствующих кристаллических зерен электротехнической листовой стали с ориентированными зернами, изготовленной с помощью такого способа, определяются при вторичной рекристаллизации. Фиг.1А представляет собой схему, иллюстрирующую ориентации кристаллических зерен, полученных при вторичной рекристаллизации. Как описано выше, при вторичной рекристаллизации преимущественно растут кристаллические зерна 14 в ориентации Госса, в которой направление 12 оси легкого намагничивания совпадает с направлением 13 прокатки. В этот момент, если кремнистая листовая сталь не является плоской и намотана в рулон, тангенциальное направление периферии рулона стального листа соответствует направлению 13 прокатки. Между тем кристаллические зерна 14 не растут в соответствии с кривизной поверхности листа рулонной стали, но растут, сохраняя линейность ориентации кристаллов в кристаллических зернах 14, как показано на фиг.1А. По этой причине, когда рулон стального листа размотан и расправлен после вторичной рекристаллизации, в большом количестве кристаллических зерен 14 формируется часть, в которой направление 12 оси легкого намагничивания не параллельно поверхности электротехнической листовой стали с ориентированными зернами. Короче говоря, угловое отклонение β между направлением оси легкого намагничивания <001> каждого кристаллического зерна 14 и направлением прокатки увеличивается. Если угловое отклонение β увеличивается, степень соответствия ориентации кристаллов уменьшается, и плотность магнитного потока B8 уменьшается.

[0007] Кроме того, чем больше размер кристаллического зерна, тем более значительно увеличение углового отклонения β. В последние годы из-за усиления ингибиторов и подобного стало возможным облегчить селективный рост кристаллических зерен в ориентации Госса, и в кристаллическом зерне, имеющем большой размер в направлении прокатки, в частности, снижение плотности магнитного потока B8 является значительным.

[0008] Кроме того, были предложены различные методы с целью улучшения плотности магнитного потока и снижения потерь в стали и подобного. Однако с помощью обычных способов трудно добиться улучшения плотности магнитного потока и уменьшения потерь в стали, сохраняя при этом высокую производительность.

СПИСОК ССЫЛОК

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0009] Патентная литература 1: японская выложенная заявка на патент №07-268474

Патентная литература 2: японская выложенная заявка на патент №60-114519

Патентная литература 3: японская проверенная патентная заявка №06-19112

Патентная литература 4: японская выложенная заявка на патент №61-75506

Патентная литература 5: японская выложенная заявка на патент №10-183312

Патентная литература 6: японская выложенная заявка на патент №2006-144058

НЕПАТЕНТНАЯ ЛИТЕРАТУРА

[0010] Непатентная литература 1: T. Nozawa, et al. IEEE Transaction on Magnetics, Vol. MAG-14 (1978) P252-257

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0011] Настоящее изобретение имеет целью разработку электротехнической листовой стали с ориентированными зернами и способа ее производства, которые были бы способны улучшить плотность магнитного потока и снизить потери в стали, сохраняя при этом высокую производительность.

Решение проблемы

[0012] В результате серьезных исследований авторы настоящего изобретения разработали различные аспекты, описанные ниже.

[0013] (1) Способ производства электротехнической листовой стали с ориентированными зернами, включающий в себя:

холодную прокатку кремнистой листовой стали, содержащей Si;

затем, выполнение обезуглероживающего отжига кремнистой листовой стали с тем, чтобы вызвать первичную рекристаллизацию;

затем, смотку кремнистой листовой стали с тем, чтобы получить рулон стального листа;

затем, выполнение отжига рулона стального листа посредством обработки партии в камерной печи с тем, чтобы вызвать вторичную рекристаллизацию; и

затем, размотку и выравнивание рулона стального листа, в котором

способ производства между холодной прокаткой кремнистой листовой стали, содержащей Si, и смоткой кремнистой листовой стали с тем, чтобы получить рулон стального листа, дополнительно включает в себя облучение поверхности кремнистой листовой стали лазерным лучом множество раз с заданным интервалом в направлении прокатки от одного конца до другого конца кремнистой листовой стали вдоль направления ширины листа, и

в то время как созданы условия для вторичной рекристаллизации, вдоль пути лазерного луча создаются границы зерен, проходящие от передней поверхности до задней поверхности кремнистой листовой стали.

[0014] (2) Способ производства электротехнической листовой стали с ориентированными зернами в соответствии с п. (1), в котором часть поверхности кремнистой листовой стали, облученная лазерным лучом, является плоской.

[0015] (3) Способ производства электротехнической листовой стали с ориентированными зернами в соответствии с пп. (1) или (2), в котором заданный интервал устанавливается в зависимости от радиуса кривизны кремнистой листовой стали в рулоне стального листа.

[0016] (4) Способ производства электротехнической листовой стали с ориентированными зернами в соответствии с любым из пп.(1)-(3), в котором для радиуса кривизны в произвольной позиции кремнистой листовой стали в рулоне стального листа R (мм) и заданного интервала в этой позиции PL (мм) выполняется соотношение

PL≤0,13×R.

[0017] (5) Способ производства электротехнической листовой стали с ориентированными зернами в соответствии с п.(4), в котором заданный интервал является фиксированным.

[0018] (6) Способ производства электротехнической листовой стали с ориентированными зернами в соответствии с п.(4), в котором заданный интервал увеличивается по мере того, как позиция приближается от внутренней поверхности к внешней поверхности рулона стального листа.

[0019] (7) Способ производства электротехнической листовой стали с ориентированными зернами в соответствии с любым из пп. (1)-(6), в котором заданный интервал равен 2 мм или больше.

[0020] (8) Способ производства электротехнической листовой стали с ориентированными зернами в соответствии с любым из пп. (1)-(7), в котором для

средней интенсивности лазерного луча P (Вт),

размера пятна сфокусированного лазерного луча в направлении прокатки Dl (мм),

скорости сканирования лазерного луча в направлении ширины листа Vc (мм/с) и

плотности энергии облучения лазерным лучом Up=4/π×P/(Dl×Vc),

выполняется следующее соотношение:

0,5 Дж/мм2 ≤Up≤20 Дж/мм2.

[0021] (9) Способ производства электротехнической листовой стали с ориентированными зернами в соответствии с любым из пп.(1)-(8), в котором для

средней интенсивности лазерного луча P (Вт),

размера пятна сфокусированного лазерного луча в направлении прокатки и размера пятна сфокусированного лазерного луча в направлении ширины листа Dl (мм) и Dc (мм), соответственно, и

локальной плотности мощности лазерного луча Ip=4/π×P/(Dl×Dc),

выполняется следующее соотношение:

Ip≤100 кВт/мм2.

[0022] (10) Электротехническая листовая сталь с ориентированными зернами, включающая в себя

границы зерен, проходящие от передней поверхности до задней поверхности электротехнической листовой стали с ориентированными зернами вдоль пути лазерных лучей, сканирующих электротехническую листовую сталь с ориентированными зернами от одного конца до другого конца в направлении ширины листа,

где величина угла β(°) между направлением прокатки электротехнической листовой стали с ориентированными зернами и направлением оси легкого намагничивания <001> каждого кристаллического зерна в направлении компонента толщины листа на расстоянии 1 мм от границы зерна составляет 7,3° или меньше.

[0023] (11) Электротехническая листовая сталь с ориентированными зернами в соответствии с п.(10), в которой поверхность базового материала вдоль границ зерен является плоской.

Эффекты изобретения

[0024] В соответствии с настоящим изобретением, угловое отклонение может быть снижено границами зерен, которые создаются вдоль пути лазерного луча и которые проходят от передней поверхности до задней поверхности кремнистой листовой стали, так что можно улучшить плотность магнитного потока и уменьшить потери в стали при сохранении высокой производительности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0025] [Фиг.1A] Фиг.1A представляет собой схему, иллюстрирующую ориентации кристаллических зерен, полученных в результате вторичной рекристаллизации;

[Фиг.1B] Фиг.1B представляет собой схему, иллюстрирующую кристаллические зерна после выравнивания;

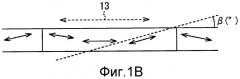

[Фиг.2A] Фиг.2A представляет собой схему, иллюстрирующую способ производства электротехнической листовой стали с ориентированными зернами согласно варианту осуществления настоящего изобретения;

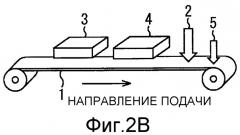

[Фиг.2B] Фиг.2B представляет собой схему, иллюстрирующую модифицированный пример варианта осуществления;

[Фиг.3A] Фиг.3A представляет собой схему, иллюстрирующую пример способа сканирования лазерным лучем;

[Фиг.3B] Фиг.3B представляет собой схему, иллюстрирующую другой пример способа сканирования лазерным лучем;

[Фиг.4A] Фиг.4A представляет собой вид сверху, иллюстрирующий пятно лазерного луча;

[Фиг.4B] Фиг.4B представляет собой вид в разрезе, иллюстрирующий пятно лазерного луча;

[Фиг.5A] Фиг.5A представляет собой вид сверху, иллюстрирующий границы зерен, образованных в варианте осуществления настоящего изобретения;

[Фиг.5B] Фиг.5B представляет собой вид в разрезе, иллюстрирующий границы зерен, образованных в варианте осуществления настоящего изобретения;

[Фиг.6A] Фиг.6A представляет собой схему, иллюстрирующую картину поверхности кремнистой листовой стали, полученной при облучении лазерным лучом;

[Фиг.6B] Фиг.6B представляет собой схему, иллюстрирующую картину поверхности кремнистой листовой стали, полученной без облучения лазерным лучом;

[Фиг.7] Фиг.7 представляет собой схему, иллюстрирующую картину поперечного сечения кремнистой листовой стали, полученной при облучении лазерным лучом;

[Фиг.8] Фиг.8 представляет собой схему, иллюстрирующую соотношение между границей зерна и угловым отклонением β;

[Фиг.9A] Фиг.9A представляет собой схему, иллюстрирующую соотношение между радиусом кривизны R, внутренним радиусом R1 и внешним радиусом R2;

[Фиг.9B] Фиг.9B представляет собой схему, иллюстрирующую интервалы облучения лазерным лучом по отношению к рулону №C1;

[Фиг.9C] Фиг.9C представляет собой схему, иллюстрирующую интервалы облучения лазерным лучом по отношению к рулону №C2; и

[Фиг.9D] Фиг.9D представляет собой схему, иллюстрирующую интервалы облучения лазерным лучом по отношению к рулону №C3.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0026] Далее будет описан вариант осуществления настоящего изобретения со ссылками на прилагаемые чертежи. Фиг.2A представляет собой схему, иллюстрирующую способ производства электротехнической листовой стали с ориентированными зернами согласно варианту осуществления настоящего изобретения.

[0027] В настоящем варианте осуществления холодная прокатка кремнистой листовой стали 1, содержащей Si в количестве, например, от 2% мас. до 4% мас., производится, как показано на фиг.2A. Эта кремнистая листовая сталь 1 может быть произведена путем непрерывной разливки расплавленной стали, горячей прокатки сляба, полученного путем непрерывной разливки, отжига горячекатаного стального листа, полученного путем горячей прокатки, и так далее. Температура во время отжига составляет, например, около 1100°C. Кроме того, толщина кремнистой листовой стали 1 после холодной прокатки может быть задана, например, примерно от 0,20 мм до 0,3 мм, и кремнистая листовая сталь 1 после холодной прокатки сматывается таким образом, чтобы сформировать, например, холоднокатаный рулон.

[0028] Затем рулонная кремнистая листовая сталь 1 подается в печь 3 обезуглероживающего отжига одновременно с разматыванием и подвергается отжигу в отжиговой печи 3. Температура во время отжига устанавливается, например, от 700°C до 900°C. Во время отжига происходит обезуглероживание и первичная рекристаллизация, в результате чего образуются кристаллические зерна в ориентации Госса, в которой оси легкого намагничивания параллельны направлению прокатки. После этого кремнистая листовая сталь 1, выходящая из печи 3 обезуглероживающего отжига, охлаждается охлаждающим устройством 4. После этого покрытие 5 разделителя для отжига, содержащего MgO в качестве основного компонента, наносится на поверхность кремнистой листовой стали 1. Далее кремнистая листовая сталь 1, покрытая разделителем для отжига, сворачивается с заранее определенным внутренним радиусом R1 для формирования рулона 31 стального листа.

[0029] Далее в настоящем варианте осуществления между разматыванием рулонной кремнистой листовой стали 1 и подачей ее в печь 3 обезуглероживающего отжига, посредством лазерного устройства 2 поверхность кремнистой листовой стали 1 облучается лазерным лучом множество раз через определенные интервалы в направлении прокатки от одного конца до другого конца кремнистой листовой стали 1 вдоль направления ширины листа. В этой связи, как показано на фиг.2B, лазерное устройство 2 может быть расположено на выходной стороне охлаждающего устройства 4 в направлении подачи, а лазерное облучение поверхности кремнистой листовой стали 1 может осуществляться между стадиями охлаждения охлаждающим устройством 4 и нанесения покрытия 5 разделителя для отжига. Кроме того, лазерное устройство 2 может быть расположено как на входной стороне отжиговой печи 3 в направлении подачи, так и на выходной стороне охлаждающего устройства 4 в направлении подачи, и лазерное облучение можно осуществлять обоими лазерными устройствами. Кроме того, облучение лазерным лучом может быть проведено между отжиговой печью 3 и охлаждающим устройством 4, и облучение может быть проведено в отжиговой печи 3 или в охлаждающем устройстве 4.

[0030] В этой связи, облучение лазерным лучом может быть выполнено с помощью сканера 10, который осуществляет сканирование лазерный лучом 9, излучаемым источником света (лазером) с заданным интервалом PL в направлении ширины листа (далее называемое C-направление) по существу перпендикулярно направлению прокатки (далее называемое L-направлению) кремнистой листовой стали 1, как показано, например, на фиг.3A. В результате этого пути 23 лазерных лучей 9 остаются на поверхности кремнистой листовой стали 1 независимо от того, могут ли они быть опознаны визуально или нет. Направление прокатки по существу совпадает с направлением подачи.

[0031] Кроме того, сканирование лазерным лучом по всей ширине кремнистой листовой стали 1 может быть выполнено одним сканером 10 или множеством сканеров 20, как показано на Фиг.3B. Когда используется множество сканеров 20, может быть использован только один источник света (лазер) лазерных лучей 19, которые падают на соответствующие сканеры 20, или один источник света может быть использован для каждого сканера 20. Когда количество источников света равно одному, лазерный луч, излучаемый источником света, может быть разделен для формирования лазерных лучей 19. Если используются сканеры 20, можно разделить область облучения на множество областей в направлении ширины листа, так что можно сократить период времени сканирования и облучения, требуемый для одного лазерного луча. Следовательно, использование сканеров 20 особенно подходит для высокоскоростного оборудования.

[0032] Лазерный луч 9 или 19 фокусируется линзой в сканере 10 или 20. Как показано на фиг.4A и фиг.4B, форма пятна 24 лазерного луча 9 или 19 на поверхности кремнистой листовой стали 1 может иметь круглую форму или эллиптическую форму с диаметром в направлении ширины листа (C-направление) Dc и диаметром в направлении прокатки (L-направление) Dl. Кроме того, сканирование лазерным лучом 9 или 19 может быть выполнено со скоростью Vc при помощи, например, многогранного зеркала в сканере 10 или 20. Для примера, диаметр в направлении ширины листа (диаметр в C-направлении) Dc может быть установлен на 5 мм, диаметр в направлении прокатки (диаметр в L-направлении) Dl может быть установлен на 0,1 мм, а скорость сканирования Vc может быть установлена примерно на 1000 мм/с.

[0033] В этой связи, в качестве источника света (лазерного устройства), может быть использован, например, CO2-лазер. Кроме того, может быть использован мощный лазер, который обычно используется для промышленных целей, такой как лазер YAG, полупроводниковый лазер и волоконный лазер.

[0034] Кроме того, температура кремнистой листовой стали 1 при облучении лазерным лучом не особенно ограничена, и облучение кремнистой листовой стали 1 лазерным лучом может быть выполнено, например, при комнатной температуре. Кроме того, направление, в котором сканируется лазерный луч, не должно совпадать с направлением ширины листа (C-направление), но, с точки зрения эффективности работы и подобного, а также с точки зрения измельчения магнитного домена в форму длинной полосы вдоль направления прокатки, предпочтительно, чтобы отклонение направления от направления ширины листа (C-направления) находилось в пределах 45°, более предпочтительно в пределах 20°, и даже более предпочтительно в пределах 10°.

[0035] Подробности интервала облучения PL лазерного луча будут описаны ниже.

[0036] После покрытия 5 разделителем для отжига и сворачивания рулон 31 стального листа передается в отжиговую печь 6 и помещается в ней так, чтобы центральная ось рулона 31 стального листа была установлена по существу в вертикальном направлении, как показано на фиг.2A. Затем отжиг (финишный отжиг) рулона 31 стального листа осуществляется посредством обработки партии в камерной печи. Максимальная температура и продолжительность этого отжига устанавливаются, например, примерно на 1200°C и 20 часов, соответственно. В течение этого отжига происходит вторичная рекристаллизация, и на поверхности кремнистой листовой стали 1 образуется стеклянная пленка. После этого рулон 31 стального листа вынимают из отжиговой печи 6.

[0037] После этого рулон 31 стального листа подается, одновременно разворачиваясь, в отжиговую печь 7 и подвергается отжигу в отжиговой печи 7. Во время этого отжига изгибы, искажения и деформации, произошедшие во время финишного отжига, устраняются, в результате чего кремнистая листовая сталь 1 становится плоской. Затем выполняется образование 8 пленки на поверхности кремнистой листовой стали 1. Например, может быть образована пленка, способная обеспечить свойства защитной изоляции и приложено напряжение для уменьшения потерь в стали. В результате такой последовательности обработки получается электротехническая листовая сталь 32 с ориентированными зернами. После образования 8 пленки, электротехническая листовая сталь 32 с ориентированными зернами может быть смотана в рулон, например, для удобства хранения, перевозки и подобного.

[0038] Когда электротехническая листовая сталь 32 с ориентированными зернами производится с помощью такого способа, при вторичной рекристаллизации создаются границы 41 зерен, которые проходят от передней поверхности до задней поверхности кремнистой листовой стали 1 под путями 23 лазерных лучей, как показано на фиг.5A и фиг.5B.

[0039] Можно считать, что причина образования таких границ 41 зерен заключается в том, что внутренние напряжения и искажения вносятся быстрым нагревом и охлаждением, вызванным облучением лазерным лучом. Кроме того, можно также считать, что благодаря облучению лазерным лучом размер кристаллических зерен, полученных при первичной рекристаллизации, отличается от размера окружающих кристаллических зерен, в результате чего скорость роста зерен при вторичной рекристаллизации отличается, и тому подобное.

[0040] В действительности, когда электротехническая листовая сталь с ориентированными зернами была изготовлена на основе описанного выше варианта осуществления, были обнаружены границы зерен, показанные на фиг.6A и фиг.7. Эти границы зерен включали границы 61 зерен, сформированные вдоль путей лазерных лучей. Кроме того, когда электротехническая листовая сталь с ориентированными зернами была изготовлена на основе описанного выше варианта осуществления, за исключением того, что облучение лазерным лучом не проводилось, были обнаружены границы зерен, показанные на фиг.6B.

[0041] Фиг.6A и фиг.6B представляют собой фотографии, сделанные после того, как сначала стеклянная пленка и подобное была удалена с поверхности электротехнической листовой стали с ориентированными зернами, чтобы показать основной материал стали, а затем было проведено травление поверхности. На этих фотографиях видны кристаллические зерна и границы зерен, полученные путем вторичной рекристаллизации. Кроме того, при фотографировании электротехнической листовой стали с ориентированными зернами внутренний радиус и внешний радиус каждого из рулонов стального листа составляли 300 мм и 1000 мм соответственно. Кроме того, интервал облучения лазерным лучом PL составлял примерно 30 мм. Кроме того, фиг.7 иллюстрирует поперечное сечение, перпендикулярное к направлению ширины листа (C-направлению).

[0042] При детальном изучении электротехнической листовой стали с ориентированными зернами, показанной на фиг.6A и фиг.7, максимальная длина кристаллического зерна в направлении прокатки (L-направление) составила около 30 мм, что соответствует интервалу облучения PL. Кроме того, на той части, которая облучалась лазером, изменения формы, такие как канавки, наблюдались редко, а поверхность основного материала электротехнической листовой стали с ориентированными зернами была по существу плоской. Кроме того, в обоих случаях, когда облучение лазерным лучом было проведено перед отжигом в отжиговой печи 3, и когда облучение было проведено после отжига, наблюдались схожие границы зерен.

[0043] Авторы настоящего изобретения провели подробное исследование углового отклонения β электротехнической листовой стали с ориентированными зернами, изготовленной по вышеописанному варианту осуществления. При этом углы ориентации кристалла различных кристаллических зерен измеряли с помощью рентгеновского метода Лауэ. Пространственное разрешение рентгеновского метода Лауэ, а именно размер рентгеновского пятна на электротехнической листовой стали с ориентированными зернами, составляло примерно 1 мм. Это исследование показало, что любое из угловых отклонений β в различных точках измерения в кристаллических зернах, разделенных границами зерен, проходящими вдоль путей лазерных лучей, находится в пределах от 0° до 6°. Это означает, что была получена очень высокая степень соответствия ориентации кристаллов.

[0044] Между тем, электротехническая листовая сталь с ориентированными зернами, полученная без облучения лазерным лучом, включала большое количество кристаллических зерен, каждое из которых имело размер в направлении прокатки (L-направлении) больше, чем у аналогичных зерен, полученных при облучении лазерным лучом. Кроме того, при исследовании углового отклонения β в таких крупных кристаллических зернах рентгеновским методом Лауэ угловое отклонение β в целом превысило 6°, и более того, максимальное значение углового отклонения β превысило 10° в большом количестве кристаллических зерен.

[0045] Далее будет дано объяснение интервала облучения PL лазерным лучом.

[0046] Соотношение между плотностью магнитного потока B8 и величиной углового отклонения β описано, например, в непатентной литературе 1. Авторы настоящего изобретения экспериментально получили данные измерений, похожие на соотношение в соответствии с непатентной литературой 1, и по данным измерений получили по методу наименьших квадратов соотношение между плотностью магнитного потока B8(T) и β(°), представленное выражением (1).

B8=-0,026×β+2,090 (1)

[0047] Между тем, как показано на фиг.5A, фиг.5B и фиг.8, существует по крайней мере одно кристаллическое зерно 42 между двумя границами 41 зерен вдоль путей лазерных лучей. Здесь внимание сосредоточено на одном кристаллическом зерне 42, в котором угловое отклонение в каждой точке кристаллического зерна 42 определяется как β', путем установки ориентации кристалла в концевой части на одной стороне двух границ 41 кристаллического зерна 42 в качестве опорной величины. В этом случае, как показано на фиг.8, угловое отклонение β' в концевой части с одной стороны равно 0°. Далее максимальное угловое отклонение в кристаллическом зерне 42 образуется в концевой части на другой стороне. Это угловое отклонение выражается как максимальное угловое отклонение βm (β'=βm). В этом случае максимальное угловое отклонение βm представлено в виде выражения (2) с интервалом PL между границами 41 зерен, а именно, с длиной кристаллического зерна 42 в направлении прокатки Lg, и радиусом R кривизны кремнистой листовой стали в точке рулона стального листа при финишном отжиге. В этой связи толщина кремнистой листовой стали невелика и ничтожно мала по сравнению с внутренним радиусом и внешним радиусом рулона стального листа. По этой причине нет практически никакой разницы между радиусом кривизны поверхности на внутренней стороне рулона стального листа и радиусом кривизны поверхности на внешней стороне рулона стального листа, и поэтому не существует практически никакого влияния на максимальное угловое отклонение βm, даже если любое из этих значений будет использоваться в качестве радиуса кривизны R.

βm=(180/π)×(Lg/R) (2)

[0048] Из выражения (1) можно понять, что, когда угловое отклонение β составляет 7,3° или меньше, плотность магнитного потока B8 может составить 1,90 Тл и больше. И наоборот, можно сказать, что важно установить угловое отклонение β в 7,3° или меньше для получения плотности магнитного потока B8 величиной 1,90 Тл и более. Кроме того, из выражения (2) очевидно, что для того, чтобы установить максимальное угловое отклонение βm в 7,3° или меньше, а именно для того, чтобы получить значение плотности магнитного потока B8 1,90 Тл или более, необходимо, чтобы удовлетворялось следующее условие (3).

Lg≤0,13×R (3)

[0049] Исходя из этих соотношений, можно сказать, что в отношении части кремнистой листовой стали, в которой радиус кривизны в рулоне стального листа равен "R", когда длина Lg в направлении прокатки кристаллического зерна, выращенного в этой части, удовлетворяет условию (3), максимальное угловое отклонение βm становится равным 7,3° или меньше, и может быть получена плотность магнитного потока B8 от 1,90 Тл и более. Кроме того, длина Lg соответствует интервалу облучения PL лазерным лучом. Таким образом, можно сказать, что, установив в произвольной точке кремнистой листовой стали интервал облучения PL лазерным лучом, удовлетворяющий условию (4) в соответствии с радиусом кривизны R, можно получить высокую плотность магнитного потока B8.

PL≤0,13×R (4)

[0050] Кроме того, еще до того, как получен рулон стального листа, радиус кривизны R в рулоне стального листа каждой части кремнистой листовой стали может быть легко рассчитан исходя из информации о длине кремнистой листовой стали в направлении прокатки, заданного значения внутреннего радиуса рулона стального листа, положения Ps части путем задания переднего края или заднего края кремнистой листовой стали в качестве опорной точки, и тому подобного.

[0051] Далее, из выражения (1) и выражения (2) понятно, что важно установить величину углового отклонения β в 5,4° или меньше для получения величины плотности магнитного потока B8 в 1,95 Тл или более, а чтобы реализовать это, важно установить интервал облучения PL лазерным лучом так, чтобы удовлетворялось условие (5).

PL≤0,094×R (5)

[0052] Далее будет сделано объяснение на примере способа регулирования интервала облучения PL в соответствии с радиусом кривизны R. В частности, в этом способе интервал облучения PL не является фиксированным и подстраивается в соответствии с радиусом кривизны R. Как описано выше, внутренний радиус R1 при сворачивании кремнистой листовой стали 1 после покрытия 5 разделителем для отжига, а именно внутренний радиус R1 рулона 31 стального листа, задан заранее. Внешний радиус R2 и число витков N рулона 31 стального листа могут быть легко вычислены исходя из размера Δ промежутка, существовавшего между кремнистой листовой сталью 1 в рулоне 31 стального листа, толщины t кремнистой листовой стали 1, длины кремнистой листовой стали 1 в направлении прокатки L0 и внутреннего радиуса R1. Далее по этим значениям можно вычислить радиус кривизны R каждой части кремнистой листовой стали 1 в рулоне 31 стального листа как функцию расстояния L1 от переднего края в направлении подачи. В этой связи в качестве размера зазора Δ может быть использовано экспериментально полученное значение, значение в зависимости от способа намотки и подобное, нулевое значение или значение, отличное от нуля. Кроме того, радиус кривизны R может быть рассчитан по эмпирическим формулам либо по экспериментально полученному внешнему радиусу R2 и числу витков в рулоне N, когда длина L0, внутренний радиус рулона R1 и толщина t уже известны.

[0053] Далее, на основе радиуса кривизны R как функции расстояния L1 проводится облучение лазерным лучом следующим образом.

(а) Устройство 2 облучения лазерным лучом находится на входной стороне и/или выходной стороне отжиговой печи 3.

(b) Скорость подачи и расстояние прохождения (которое соответствует расстоянию L1 от переднего края в направлении подачи) кремнистой листовой стали 1 в точке, в которой излучается лазерный луч, измеряются устройством мониторинга линейной скорости и устройством мониторинга позиции облучения.

(c) В зависимости от скорости подачи листа кремнистой листовой стали 1, расстояния L1 от переднего края и скорости сканирования Vc лазерного луча проводится настройка таким образом, чтобы интервал облуче