Керноотборный снаряд

Иллюстрации

Показать всеИзобретение относится к устройствам для отбора керна. Керноотборный снаряд содержит трубчатый корпус, верхний переводник, соединенный с верхней частью трубчатого корпуса, предназначенный для соединения со шпинделем гидравлического забойного двигателя или с колонной буровых труб, нижний переводник, соединенный с нижней частью трубчатого корпуса. Внутри трубчатого корпуса расположен керноприемник, выполненный в виде одной или нескольких труб, соединенных между собой. При этом керноприемник содержит в верхней части опору вращения и регулируемую подвеску. В нижней части содержит устройство отделения керна от забоя, выполненное в виде цангового и рычажного кернорвателей, размещенных в гильзе. Гильза соединена с нижней частью трубы керноприемника. Также содержит нижний узел герметизации, выполненный в виде диафрагмы, перекрывающей полость керноприемника от забоя. Диафрагма, перекрывающая полость керноприемника от забоя, закреплена между нижней частью трубы керноприемника и верхней частью рычажного кернорвателя. В опоре вращения керноприемника установлена резьбовая пробка, перекрывающая полость керноприемника от полости трубчатого корпуса. При этом полость керноприемника между диафрагмой и резьбовой пробкой в опоре вращения заполнена изолирующей жидкостью. Регулируемая подвеска выполнена в виде резьбового трубчатого элемента, герметично изолированного от верхней части трубчатого корпуса. В резьбовом трубчатом элементе выполнены сквозные каналы, предназначенные для прокачки бурового раствора через полость между трубчатым корпусом и керноприемником, ограниченную в нижней части буровой коронкой. При этом опора вращения в верхней части керноприемника герметично изолирована от полости керноприемника, заполненной изолирующей жидкостью. Также снабжена осевым демпферным устройством. Выполнена со сквозными каналами, предназначенными для прокачки через нее части бурового раствора в полость между трубчатым корпусом и керноприемником, ограниченную в нижней части буровой коронкой. Технический результат заключается в повышении надежности сохранения пластовых параметров керна с использованием изолирующей жидкости для предотвращения контакта керна с буровым раствором. Снижаются динамические нагрузки на подвесную опору вращения при бурении и отрыве колонны керна. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к устройствам для отбора керна с сохранением пластовой среды при бурении наклонных и горизонтальных нефтяных и газовых скважин винтовым героторным гидравлическим двигателем или вращением бурильной колонны.

Известен керноотборный снаряд, содержащий бурильный кожух с центраторами, переводник для соединения с корпусом гидравлического забойного двигателя, полый корпус, размещенный внутри бурильного кожуха в опорах вращения и соединенный в нижней части с бурильной головкой, верхний переводник для соединения полого корпуса с ротором гидравлического забойного двигателя, кулачковую муфту для соединения и выключения вращения между ротором гидравлического забойного двигателя и полым корпусом, керноприемник, расположенный внутри полого корпуса, выполненный в виде секций из труб, опору вращения в верхней части, устройство отделения керна от забоя в нижней части, выполненное в виде цангового и рычажного кернорвателей, нижний узел герметизации трубы керноприемника, а также седло клапана и шар (US 6644424 B1, Nov.11, 2003).

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности, увеличения диаметра выбуриваемого керна, а также повышения прочности колонны керна на изгиб и кручение, что объясняется наличием внешнего бурильного кожуха с центраторами, уменьшающими диаметр керна, а также действующими на опору вращения керноприемника поперечными гидравлическими силами (перекашивающим моментом), изменяющими свое направление одновременно с вращением ротора винтового героторного гидравлического двигателя, показано на фиг.6.

Прочность колонны керна на изгиб и кручение пропорциональна кубу ее диаметра, поэтому уменьшение диаметра керна за счет внешнего бурильного кожуха приводит к снижению прочностных характеристик выбуриваемой колонны керна, способствует ее разрушению в забое и при извлечении из керноприемной трубы, уменьшает коэффициент отбора керна из скважины.

Другим недостатком известной конструкции является повышение ее стоимости вследствие затрат на изготовление кожуха, увеличение стоимости работ по сборке и разборке, а также затрат на установку кожуха в корпус при подготовке снаряда к работе и извлечении кожуха из корпуса.

Известен керноотборный снаряд, содержащий трубчатый корпус, верхний переводник, нижний переводник, бурильную головку, соединенную с нижним переводником, расположенный внутри трубчатого корпуса керноприемник, расположенную внутри керноприемника керноприемную трубу, устройство отделения керна от забоя в нижней части, включающее цанговый кернорватель, соединенный с нижней частью керноприемной трубы, узел герметизации, выполненный в виде кольцевого уплотнения из эластомера, и поршня, перекрывающего полость керноприемника от забоя, в верхнем переводнике закреплена резьбовая пробка, полость керноприемника между поршнем и резьбовой пробкой заполнена изолирующей жидкостью для предотвращения контакта керна с буровым раствором, показано на фиг.4 (US 4598777, Jul.8, 1986).

Недостатком известной конструкции является неполная возможность увеличения диаметра и длины выбуриваемого керна, а также повышения прочности колонны керна на изгиб и кручение, что объясняется наличием керноприемной трубы, расположенной внутри керноприемника, уменьшающей диаметр керна, и наличием поршня, размещенного в полости керноприемной трубы, уменьшающего длину керна.

Прочность колонны керна на изгиб и кручение пропорциональна кубу ее диаметра, уменьшение диаметра керна за счет расположенной внутри керноприемника керноприемной трубы приводит к снижению прочностных характеристик выбуриваемой колонны керна, способствует ее разрушению в забое и при извлечении из керноприемной трубы, размещение поршня в полости керноприемной трубы также уменьшает длину керна, что снижает коэффициент отбора керна из скважины.

Другим недостатком известной конструкции является неполная возможность повышения ресурса и надежности, а также снижения динамических нагрузок на подвесную опору при бурении и отрыве колонны керна вследствие жесткого соединения кернорвателя через гильзу отделения керна от забоя с керноприемником, при этом нагрузка при отрыве колонны керна в месте ее захвата кернорвателями через керноприемник передается на жесткую опору, на которой подвешен керноприемник.

Известен керноотборный снаряд, содержащий корпус с верхним переводником для соединения с колонной труб, буровую коронку с расточкой, узел отделения керна от забоя, выполненный в виде кернорвателя, установленного в нижней части снаряда, кожух в виде трубы, размещенный в корпусе, стакан на нижнем торце трубы кожуха, установленный в расточке буровой коронки, верхний узел герметизации кожуха, выполненный в виде крышки, установленной в верхнем торце кожуха, нижний узел герметизации кожуха, выполненный в виде разрушаемой диафрагмы, перекрывающей центральное отверстие стакана, керноприемник, выполненный в виде трубы и размещенный в кожухе на опоре вращения, и изолирующую жидкость в полостях кожуха и керноприемника, при этом он снабжен узлом поджатая кожуха, выполненным в виде резьбовой пары: подвижный винт - неподвижная гайка, и регистраторами захода керна, выполненными в виде резьбовых пробок с жестко присоединенными лепестками, равномерно установленными в стенке трубы керноприемника вдоль его образующей, опора вращения керноприемника соединена с его верхней частью и крышкой кожуха, разъемные соединения крышки с верхним торцом кожуха и стакана с расточкой коронки выполнены в виде цилиндрических поверхностей с зазором друг относительно друга, кернорватель установлен в нижней части керноприемника, неподвижная гайка резьбовой пары узла поджатая кожуха выполнена в верхнем переводнике, подвижный винт резьбовой пары связан с крышкой разъемным соединением, лепестки регистраторов захода керна выполнены в виде проволоки из пластичного металла, а также использована жидкость на неводной основе с антифрикционными свойствами и плотностью, меньшей плотности бурового раствора (RU 2049220 C1, 27.11.1995).

Недостатком известной конструкции является ее сложность и неполная возможность повышения диаметра выбуриваемого керна, увеличения прочности колонны керна ни изгиб и кручение, что объясняется наличием кожуха - дополнительной трубы, размещенной в зазоре между корпусом и керноприемником.

Прочность колонны керна на изгиб и кручение пропорциональна кубу ее диаметра, поэтому уменьшение диаметра керна за счет установки кожуха приводит к снижению прочностных характеристик выбуриваемой колонны керна, способствует ее разрушению в забое и при извлечении из керноприемной трубы, уменьшает коэффициент отбора керна из скважины.

Другим недостатком известной конструкции является повышение ее стоимости вследствие затрат на изготовление кожуха, увеличение стоимости работ по сборке и разборке, а также затрат на установку кожуха в корпус при подготовке снаряда к работе и извлечении кожуха из корпуса.

Другим недостатком известной конструкции являются повышенные динамические нагрузки на подвесную опору вследствие жесткого крепления кернорвателя через гильзу отделения керна от забоя с керноприемником, что объясняется тем, что при отделении керна путем отрыва керноотборного снаряда от забоя нагрузка от разрыва цилиндрической колонны горной породы в месте ее захвата кернорвателями через керноприемник передается на опору, на которой подвешен керноприемник в кожухе, что уменьшает ее ресурс и надежность.

Наиболее близким к заявляемой конструкции является керноотборный снаряд, содержащий корпус с верхним переводником для соединения с колонной труб, коронку с расточкой, керноприемник, выполненный в виде трубы, заполненной изолирующей жидкостью на неводной основе с антифрикционными свойствами и плотностью, меньшей плотности бурового раствора, и снабженный в верхней части опорой вращения и регулируемой подвеской, узел отделения керна от забоя, включающий цанговый и рычажковый кернорватели, подвижно размещенные в гильзе, соединенной с нижней частью трубы керноприемника, стакан, установленный в расточке коронки, нижний узел герметизации, выполненный в виде разрушаемой диафрагмы, перекрывающей центральное отверстие стакана, узел отделения керна снабжен втулкой, установленной в гильзе между кернорвателями с возможностью перемещения, верхний торец втулки взаимодействует с нижним кольцевым торцом корпуса рычажкового кернорвателя, а нижний торец втулки взаимодействует с верхним кольцевым торцом цангового кернорвателя, стакан соединен с нижней частью гильзы и снабжен пружинными кольцами, установленными в кольцевых канавках, выполненных на наружной поверхности стакана, и взаимодействующими с расточкой коронки, соединение гильзы с трубой керноприемника выполнено байонетным в виде пальца, неподвижно установленного на трубе керноприемника и взаимодействующего с пальцем сквозного фигурного паза, выполненного от торца гильзы в ее стенке и состоящего из вертикальной и горизонтальной частей, пересекающихся под прямым углом, к горизонтальной части паза в виде дуги, расположенной в диаметральной плоскости, примыкает вертикальный паз, равновеликий по ширине сквозному фигурному пазу и выполненный по образующей гильзы вверх и вниз от горизонтальной части паза, в исходном положении гильза имеет возможность продольного перемещения вдоль трубы керноприемника, палец взаимодействует с верхней частью вертикального паза, а с нижней частью вертикального паза взаимодействует съемный стопор, установленный в стенке трубы керноприемника (RU 2252307 C1, 20.05.2005).

Недостатком известной конструкции является низкая надежность сохранения пластовой среды керна с использованием изолирующей жидкости для предотвращения контакта с буровым раствором в процессе бурения наклонных и горизонтальных скважин и при подъеме на поверхность, неполная возможность повышения надежности и ресурса, сокращения времени сборки и разборки при работе с приводом от винтового многозаходного героторного гидравлического двигателя, а также неполная возможность повышения коэффициента отбора керна с сохранением его свойств, состава и строения в тяжелых условиях, по существу, для отбора сыпучих, трещиноватых и других трудноизвлекаемых пород, разрушаемых вибрацией керноприемного устройства.

Недостатки известной конструкции объясняются тем, что за время бурения с отбором керна происходит выдавливание уплотненной пробкой керна (с перекрытием входа в керноприемник 7) изолирующей жидкости 36 вверх, в полость бурильных труб через уплотнитель 12 из эластомерного материала, установленный в кольцевой канавке корпуса 9, соединенного резьбой с керноприемником 7, что не обеспечивает сохранения пластовых параметров керна.

Другим недостатком известной конструкции является появление осевого люфта в подшипниках от воздействия знакопеременных осевых нагрузок и вибраций при бурении и отрыве колонны керна вследствие того, что тела качения подшипников не имеют упругих осевых демпферных устройств, при этом происходит разрушение подшипников, преимущественно, вследствие "наклепа".

Другим недостатком известной конструкции является необходимость сборки и разборки гильзы с трубой керноприемника с закреплением съемного стопора в стенке трубы керноприемника, что повышает опасность работ с машинными ключами, хомутами (слайдерами) и элеватором на буровой.

В известной конструкции нижний узел 35 герметизации полости керноприемника, заполненной изолирующей жидкостью, размещен ниже узла отделения керна от забоя, включающего цанговый и рычажковый кернорватели, поэтому при отборе керна с сохранением его свойств, состава и строения в тяжелых условиях, по существу, для отбора сыпучих, трещиноватых и других трудноизвлекаемых пород, разрушаемых вибрацией керноприемного устройства, с использованием изолирующей жидкости (отработанного масла) для предотвращения контакта с буровым раствором в процессе бурения и при подъеме на поверхность, при отделении керна путем отрыва снаряда от забоя возможно проскальзывание рычажков рычажкового кернорвателя и лепестков цангового кернорвателя по поверхности пропитанного маслом керна, что приводит к абразивному износу о горную породу наплавок из твердого сплава цангового и рычажкового кернорвателей, к снятию неровностей на поверхности керна, в результате снижается надежность захвата керна цанговым и рычажковым кернорвателями, не исключается возможность выпадания пропитанного маслом керна из керноприемного устройства.

Техническая задача, на решение которой направлено изобретение, -повышение надежности сохранения пластовых параметров керна с использованием изолирующей жидкости для предотвращения контакта керна с буровым раствором, повышение коэффициента отбора керна с сохранением его свойств, состава и строения в тяжелых условиях, по существу, для отбора сыпучих, трещиноватых и других трудноизвлекаемых пород, разрушаемых вибрацией керноприемного устройства, повышение надежности и ресурса керноотборного снаряда за счет предотвращения выдавливания уплотненной пробкой керна изолирующей жидкости в полость буровых труб, снижения динамических нагрузок на подвесную опору вращения при бурении и отрыве колонны керна, демпфирования поперечных колебаний ротора винтового героторного гидравлического двигателя, а также за счет надежного удержания промасленной колонны керна устройством отделения керна от забоя в местах контакта керна с буровым раствором.

Сущность технического решения заключается в том, что в керноотборном снаряде, содержащем трубчатый корпус, верхний переводник, соединенный с верхней частью трубчатого корпуса, предназначенный для соединения со шпинделем гидравлического забойного двигателя или с колонной буровых труб, нижний переводник, соединенный с нижней частью трубчатого корпуса, через трубчатый корпус прокачивается буровой раствор под давлением, а также содержащем буровую коронку, соединенную с нижним переводником, расположенный внутри трубчатого корпуса керноприемник, выполненный в виде одной или нескольких труб, соединенных между собой, при этом керноприемник содержит в верхней части опору вращения и регулируемую подвеску, в нижней части содержит устройство отделения керна от забоя, выполненное в виде цангового и рычажного кернорвателей, размещенных в гильзе, соединенной с нижней частью трубы керноприемника, а также содержащем нижний узел герметизации, выполненный в виде диафрагмы, перекрывающей полость керноприемника от забоя, в опоре вращения керноприемника установлена резьбовая пробка, перекрывающая полость керноприемника от полости трубчатого корпуса, при этом полость керноприемника между диафрагмой и резьбовой пробкой в опоре вращения заполнена изолирующей жидкостью, согласно изобретению регулируемая подвеска выполнена в виде резьбового трубчатого элемента, герметично изолированного от верхней части трубчатого корпуса, в резьбовом трубчатом элементе выполнены сквозные каналы, предназначенные для прокачки бурового раствора через полость между трубчатым корпусом и керноприемником, ограниченную в нижней части буровой коронкой, при этом опора вращения в верхней части керноприемника герметично изолирована от полости керноприемника, заполненной изолирующей жидкостью, снабжена осевым демпферным устройством и выполнена со сквозными каналами, предназначенными для прокачки через нее части бурового раствора в полость между трубчатым корпусом и керноприемником, ограниченную в нижней части буровой коронкой, а диафрагма, перекрывающая полость керноприемника от забоя, закреплена выше устройства отделения керна от забоя.

Диафрагма, перекрывающая полость керноприемника от забоя, закреплена между нижней частью трубы керноприемника и верхней частью рычажного кернорвателя, размещенного в гильзе, соединенной с нижней частью трубы керноприемника.

Расстояние L от диафрагмы до нижнего торца цангового кернорвателя и внутренний диаметр До трубы керноприемника связаны соотношением: L=(2,5…3,5) До.

Диафрагма выполнена с кольцевой канавкой, направленной в сторону устройства отделения керна от забоя, при этом внутренний диаметр Д кольцевой канавки диафрагмы и внутренний диаметр До трубы керноприемника связаны соотношением: Д=(0,85…0,95)До.

Выполнение керноотборного снаряда таким образом, что регулируемая подвеска выполнена в виде резьбового трубчатого элемента, герметично изолированного от верхней части трубчатого корпуса, в резьбовом трубчатом элементе выполнены сквозные каналы, предназначенные для прокачки бурового раствора через полость между трубчатым корпусом и керноприемником, ограниченную в нижней части буровой коронкой, при этом опора вращения в верхней части керноприемника герметично изолирована от полости керноприемника, заполненной изолирующей жидкостью, снабжена осевым демпферным устройством и выполнена со сквозными каналами, предназначенными для прокачки через нее части бурового раствора в полость между трубчатым корпусом и керноприемником, ограниченную в нижней части буровой коронкой, а диафрагма, перекрывающая полость керноприемника от забоя, закреплена выше устройства отделения керна от забоя, обеспечивает повышение надежности сохранения пластовых параметров керна с использованием изолирующей жидкости для предотвращения контакта керна с буровым раствором, повышение коэффициента отбора керна с сохранением его свойств, состава и строения в тяжелых условиях, по существу, для отбора сыпучих, трещиноватых и других трудноизвлекаемых пород, разрушаемых вибрацией керноприемного устройства, повышение надежности и ресурса керноотборного снаряда за счет предотвращения выдавливания уплотненной пробкой керна изолирующей жидкости в полость буровых труб, снижения динамических нагрузок на подвесную опору вращения при бурении и отрыве колонны керна, демпфирования поперечных колебаний ротора винтового героторного гидравлического двигателя, а также за счет надежного удержания промасленной колонны керна устройством отделения керна от забоя в местах контакта керна с буровым раствором.

Выполнение керноотборного снаряда таким образом, что регулируемая подвеска выполнена в виде резьбового трубчатого элемента, герметично изолированного от верхней части трубчатого корпуса, в резьбовом трубчатом элементе выполнены сквозные каналы, предназначенные для прокачки бурового раствора через полость между трубчатым корпусом и керноприемником, ограниченную в нижней части буровой коронкой, при этом опора вращения в верхней части керноприемника герметично изолирована от полости керноприемника, заполненной изолирующей жидкостью, снабжена осевым демпферным устройством, по существу, при помощи установленных с осевым натягом эластомерных кольцевых уплотнений, и выполнена с проточными каналами, предназначенными для прокачки через нее части бурового раствора в полость между трубчатым корпусом и керноприемником, ограниченную в нижней части буровой коронкой, обеспечивает демпфирование знакопеременных осевых нагрузок и вибраций при бурении и отрыве колонны керна, позволяет избежать механического контакта опорных колец подшипников, устраняет осевой люфт в подшипниках вследствие того, что шарики подшипников прижаты с обеих сторон через кольца упругими эластомерными кольцами, при этом не происходит разрушения подшипников, преимущественно вследствие "наклепа", обеспечивает снижение сил и моментов, действующих на подвеску керноприемника и устройство отделения керна от забоя, а также обеспечивает демпфирование поперечных колебаний ротора винтового многозаходного героторного гидравлического двигателя потоком буровой жидкости при давлении, например, 10…15 МПа, протекающей в кольцевой полости между внутренними стенками корпуса и трубами керноприемника с устройством отделения керна от забоя, для предотвращения его вращения относительно керна, обеспечивает стабилизацию ствола скважины, снижение нагрузок на компоновку низа бурильной колонны при вращении центраторов в стволе скважины, позволяет производить бурение с отбором керна наклонных и горизонтальных участков скважин в пределах 15…30 метров.

Выполнение керноотборного снаряда таким образом, что диафрагма, герметично перекрывающая полость керноприемника от забоя, закреплена между нижней частью трубы керноприемника и верхней частью рычажного кернорвателя, размещенного в гильзе, соединенной с нижней частью трубы керноприемника, расстояние L от диафрагмы до нижнего торца цангового кернорвателя и внутренний диаметр До трубы керноприемника связаны соотношением: L=(2,5…3,5)До, диафрагма выполнена с кольцевой канавкой, направленной в сторону устройства отделения керна от забоя, при этом внутренний диаметр Д кольцевой канавки диафрагмы и внутренний диаметр До трубы керноприемника связаны соотношением: Д=(0,85…0,95)До, снижает вероятность заклинивания керна в процессе его поступления в керноотборный снаряд, повышает надежность захвата керна, исключает возможность выпадания пропитанного маслом керна из керноприемного устройства за счет закрепления керна цанговым и рычажным кернорвателями в месте контакта керна не пропитанного маслом, по существу, в месте контакта керна с буровым раствором.

Ниже представлен лучший вариант керноотборного снаряда СК-172/100.800, используемого для отбора керна при бурении наклонных и горизонтальных участков нефтяной скважины винтовым героторным гидравлическим двигателем.

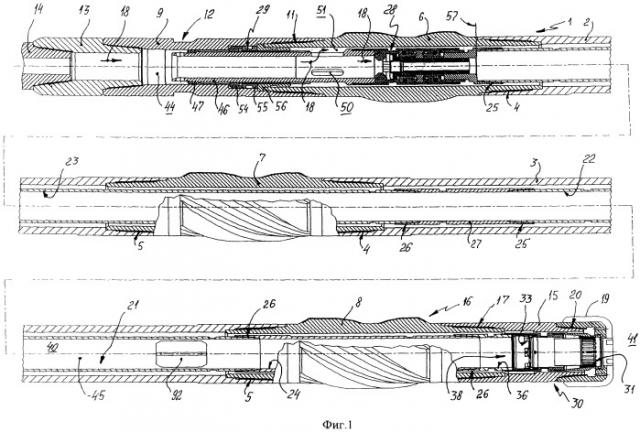

На фиг.1 изображен керноотборный снаряд с керноприемником, устройствами отделения керна от забоя, опоры вращения, регулируемой подвески, а также с диафрагмой, переводниками, бурильной головкой и центраторами.

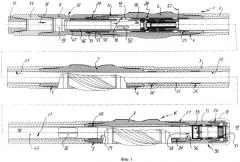

На фиг.2 изображено устройство отделения керна от забоя, выполненное в виде цангового и рычажного кернорвателей.

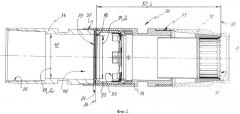

На фиг.3 изображено устройство опоры вращения керноприемника.

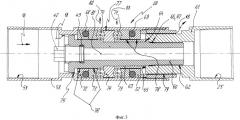

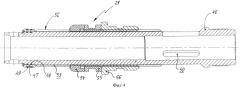

На фиг.4 изображено устройство регулируемой подвески керноприемника.

Керноотборный снаряд содержит корпус 1, выполненный из трубчатых модулей 2, 3, каждый из которых соединен резьбами 4, 5 с центраторами, соответственно 6 и 7, а также 7 и 8, верхняя часть 9 трубчатого корпуса 1 выполнена с резьбой 11 для соединения с центратором 6 и кольцевой канавкой 12 для захвата замком элеватора на буровой, а также содержит верхний переводник 13, соединенный резьбой с верхней частью 9 трубчатого корпуса 1, предназначенный для соединения со шпинделем 14 винтового многозаходного героторного гидравлического двигателя в компоновке низа бурильной колонны, нижний переводник 15, соединенный с нижней частью 16 трубчатого корпуса 1 резьбой 17, по существу, соединенный резьбой 17 с центратором 8, при этом через трубчатый корпус 1 прокачивается буровой раствор 18 под давлением, например, 10…15 МПа, а также содержит буровую коронку 19, соединенную с нижним переводником 15 резьбой 20, показано на фиг.1, 2.

Внутри трубчатого корпуса 1 расположен керноприемник 21, выполненный в виде труб 22, 23, 24, при этом трубы 22, 23 соединены резьбами 25, 26 с керноприемной муфтой 27, а трубы 24, 22 соединены между собой резьбой 26, показано на фиг.1.

Керноприемник 21 содержит в верхней части 9 трубчатого корпуса 1 опору вращения 28 и регулируемую подвеску 29, в нижней части 16 трубчатого корпуса 1 керноприемник 21 содержит устройство 30 отделения керна от забоя, выполненное в виде цангового кернорвателя 31, размещенного в башмаке 32, и рычажного кернорвателя 33, размещенного в гильзе 34, башмак 32 соединен резьбой 35 с гильзой 34, керноприемная муфта 36 соединена резьбой 37 с гильзой 34, при этом керноприемная муфта 36 соединена также резьбой 26 с нижней частью трубы 24 керноприемника 21, показано на фиг.1, 2.

Керноотборный снаряд содержит нижний узел 38 герметизации, выполненный в виде диафрагмы 39, перекрывающей полость 40 керноприемника 21 от забоя 41, в опоре вращения 28 керноприемника 21 установлена резьбовая пробка 42 с уплотнительным кольцом 43, перекрывающая полость 40 керноприемника 21 от полости 44 трубчатого корпуса 1, при этом полость 40 керноприемника 21 между диафрагмой 39 и резьбовой пробкой 42 в опоре вращения 28 керноприемника 21 заполнена изолирующей жидкостью 45, например, отработанным моторным маслом SAE 10W-40, показано на фиг.1, 2, 3.

Регулируемая подвеска 29 керноприемника 21 выполнена в виде резьбового трубчатого элемента 46, герметично изолированного от верхней части 9 трубчатого корпуса 1 при помощи втулки 47 с уплотнителями 48, 49, в резьбовом трубчатом элементе 46 выполнены продольные сквозные каналы 50, предназначенные для прокачки бурового раствора 18 через полость 51 между трубчатым корпусом 1 и керноприемником 21, ограниченную в нижней части 16 трубчатого корпуса 1 буровой коронкой 19, на резьбовой части 52 резьбового трубчатого элемента 46 выполнены продольные пазы 53, заполненные смазкой, например, Р-416, а также размещена шлицевая втулка 54, установленная с возможностью перемещения в продольных пазах 53, и две резьбовые втулки 55, 56, установленные на резьбовой части 52 со стороны продольных сквозных каналов 50, показано на фиг.1, 4.

Опора вращения 28 в верхней части 57 керноприемника 21 содержит гильзу 58 с резьбой 59 для соединения с резьбовым трубчатым элементом 46 регулируемой подвески 29, а также содержит ось 60 и центрирующий элемент 61, скрепленные резьбой 62, при этом ось 60 и центрирующий элемент 61 установлены внутри гильзы 58 с возможностью вращения, центрирующий элемент 61 выполнен с резьбой 25 для соединения с трубой 23 керноприемника 21, а на оси 60 установлена упорная втулка 63, при этом опора вращения 28 в верхней части 57 керноприемника 21 герметично изолирована от полости 40 керноприемника 21, заполненной изолирующей жидкостью 45, при помощи уплотнительного торца 64 упорной втулки 63 и уплотнительного торца 65 центрирующего элемента 61, а также при помощи клея 66, например, Loctite-243, нанесенного на уплотнительный торец 64 упорной втулки 63 и уплотнительный торец 65 центрирующего элемента, на кольцевой пояс 67 оси 60, а также в резьбовое соединение 62 оси 60 и центрирующего элемента 61, скрепленное с определенным моментом затяжки, показано на фиг.1, 3.

Опора вращения 28 в верхней части 57 керноприемника 21 снабжена осевым демпферным устройством, выполненным, по существу, в виде эластомерных колец 68, 69, двух рядов шариков 70, 71, размещенных в подшипниковых опорах 72, 73, 74, установленных внутри гильзы 58 на оси 60 и упорной втулке 63, при этом эластомерные кольца 68, 69 установлены с осевым натягом, например, 2,2±0,5 мм между торцами подшипниковых опор 72, 73, показано на фиг.1, 3.

Опора вращения 28 в верхней части 57 керноприемника 21 выполнена со сквозными (проточными) каналами 75, 76, 77, 78, 79, предназначенными для прокачки через нее части бурового раствора 18, составляющего, например, 9÷12% общего массового расхода, в полость 51 между трубчатым корпусом 1 и керноприемником 21, ограниченную в нижней части буровой коронкой 19, при этом упомянутая часть бурового раствора 18 прокачивается в радиальном от оси 81 опоры вращения 28 направлении 82 между шариками 70, размещенными в подшипниковых опорах 73, 74, установленных внутри гильзы 58 на оси 60 и упорной втулке 63, а также прокачивается в радиальном направлении 83 в направлении к оси 81 опоры вращения 28 между шариками 71, размещенными в подшипниковых опорах 73, 74, установленных внутри гильзы 58 на оси 60 и упорной втулке 63, показано на фиг.1, 3.

Диафрагма 39, перекрывающая полость 40 керноприемника 21 от забоя 41, закреплена выше устройства отделения керна от забоя 41, по существу, закреплена между нижней частью керноприемной муфты 36 - торцом 84 керноприемной муфты 36 и верхней частью рычажного кернорвателя 33, размещенного в гильзе 85, по существу, между торцом 86 гильзы 85, размещенной внутри гильзы 34, соединенной резьбой 37 с нижней частью керноприемной муфты 36, показано на фиг.1, 2, 3.

Расстояние 87, L от диафрагмы 39 до нижнего торца 88 цангового кернорвателя 31 и внутренний диаметр 89, До трубы 22, 23, 24 керноприемника 21 связаны соотношением: L=(2,5…3,5)До, показано на фиг.1, 2.

Диафрагма 39 выполнена с кольцевой канавкой 90, направленной в сторону устройства 30 отделения керна от забоя 41, при этом внутренний диаметр 91, Д кольцевой канавки 90 диафрагмы 39 и внутренний диаметр 89, До керноприемной муфты 36, равный внутреннему диаметру труб 22, 23, 24 керноприемника 21 связаны соотношением: Д=(0,85…0,95)До, показано на фиг.1, 2.

Трубчатые модули 2, 3 корпуса 1, центраторы 6, 7, 8, трубы 22, 23 керноприемника 21 выполнены каждые между собой идентичными, показано на фиг.1.

В полости 40 труб 22, 23, 24 керноприемника 21 установлен керноотметчик 92 полноты извлечения керна, выполненный в виде крестообразной в поперечном сечении заглушки, показано на фиг.1.

Снаряд керноотборный СК-172/100.800 поставляют на буровую в виде сборочных модулей, содержащих: опору вращения 28, регулируемую подвеску 29, устройство 30 отделения керна от забоя, трубчатые модули 2, 3, центраторы 6, 7, 8, верхнюю часть 9 трубчатого корпуса 1, верхний переводник 13, нижний переводник 15, керноприемные трубы 22, 23, 24, керноотметчик 92, буровую коронку 19.

Перед спуском в скважину на буровой установке производят сборку и подготовку керноотборного снаряда, для чего с помощью хомутов (слайдеров) и элеватора свинчивают нижний переводник 15 с центратором 8 по резьбе 17, свинчивают центратор 8 с трубчатым модулем 3 по резьбе 5, свинчивают трубчатый модуль 3 с центратором 7 по резьбе 4, свинчивают центратор 7 с трубчатым модулем 2 по резьбе 4, затем приподнимают элеватором за ребра центратора 6 упомянутую компоновку и свинчивают при помощи машинного ключа буровую коронку 19 по резьбе 20 с нижним переводником 15.

Опускают упомянутую компоновку, содержащую центратор 6 с трубчатым модулем 2, центратор 7, трубчатый модуль 3, центратор 8, нижний переводник 15 и буровую коронку 19 в скважину и фиксируют хомутом на столе ротора, при этом резьбовая часть 11 центратора 6 расположена над столом ротора.

Производят сборку и подготовку модуля керноприемника 21: устанавливают на стол ротора устройство 30 отделения керна от забоя, выполненное в виде цангового кернорвателя 31, размещенного в башмаке 32, и рычажного кернорвателя 33, размещенного в гильзе 34, на торец 86 гильзы 85 устанавливают диафрагму 39, устанавливают керноотметчик 92 полноты извлечения керна, выполненный в виде крестообразной в поперечном сечении заглушки, затем с помощью хомутов (слайдеров) и элеватора на буровой свинчивают керноприемную муфту 36, керноприемные трубы 24, 22 затем свинчивают керноприемную муфту 27 и керноприемную трубу 23.

Полость 40 труб 22, 23, 24 керноприемника 21 заполняют на 85÷95% объема изолирующей жидкостью 45, например, отработанным моторным маслом SAE 10W-40,

С помощью хомута и элеватора производят сборку опоры вращения 28 и устройства 30 отделения керна от забоя с керноприемной муфтой 27 и трубами 22, 23, при этом в опоре вращения 28 керноприемника 21 должна быть установлена резьбовая пробка 42.

Производят регулировку заданного осевого зазора между башмаком 32 кернорвателя цангового 21 и торцом расточки буровой головки 19, для чего поднимают керноотборный снаряд на элеваторе над столом ротора, производят затяжку резьбовых втулок 55, 56.

С помощью хомута и элеватора производят сборку опоры вращения 28 и регулируемой подвески 29 на резьбе 59.

С помощью хомута и элеватора свинчивают керноотборный снаряд по резьбе 11 с верхней частью 9 трубчатого корпуса 1, верхним переводником 13 и шпинделем 14 многозаходного винтового героторного гидравлического двигателя.

Керноотборный снаряд работает следующим образом. Бурение с отбором керна производят включив вращение винтового героторного гидравлического двигателя и скрепленного с ним керноотборного снаряда, с промывкой скважины буровым раствором 18, подаваемым под давлением 12 МПа, с поверхности на забой 41 скважины по колонне буровых труб.

Поток бурового раствора 18 прокачивается по колонне буровых труб, проходит через окна 50 резьбового трубчатого элемента 46, сообщающие полость 44 трубчатого корпуса 1 и буровых труб с полостью 51 между трубчатым корпусом 1 и керноприемником 21, ограниченную в нижней части 16 трубчатого корпуса 1 буровой коронкой 19, мимо полости 40 керноприемника 21, обеспечивает гидродинамическое демпфирование сил и моментов, действующих на опору вращения 28 керноприемника 21 и устройство 30 отделения керна от забоя, выполненное в виде цангового кернорвателя 31, размещенного в башмаке 32, и рычажного кернорвателя 33, размещенного в гильзе 34, а также обеспечивает гидродинамическое демпфирование поперечных колебаний ротора многозаходного винтового героторного гидравлического двигателя потоком буровой жидкости 18, протекающей в кольцевой полости 51 между внутренними стенками трубчатых модулей 2, 3, каждый из которых соединен резьбами 4, 5 с центраторами, соответственно 6 и 7, а также 7 и 8, и керноприемником 21, выполненным в виде труб 22, 23, 24, а также устройством 30 отделения керна от забоя, выполненным в виде цангового кернорвателя 31, размещенного в башмаке 32, и рычажного кернорвателя 33, размещенного в гильзе 34, предотвращая вращение керноприемника 21 и заклинивание его относительно керна.

По мере выбуривания керна через керноприемное отверстие цангового кернорвателя 31 керн поступает в рычажный кернорватель 33, отжимает подпружиненные рычаги рычажного кернорвателя 33 и разрывает диафрагму 39.

За счет того, что диафрагма 39 выполнена с кольцевой канавкой 90, направленной в сторону устройства 30 отделения керна от забоя 41, при этом внутренний диаметр 91, Д кольцевой канавки 90 диафрагмы 39 и внутренний диаметр 89, До керноприемной муфты 36, равный внутреннему диаметру труб 22, 23, 24 керноприемника 21 связаны соотношением: Д=(0,85…0,95)До обеспечивается герметизация керна, поступающего в полость 40 керноприемника 21, заполненную изолирующей жидкостью 45 - отработанным моторным маслом SAE 10W-40 по кольцевому пояску внутреннего диаметра 91, Д диафрагмы 39.

Изолирующая жидкость 45 - отработанное моторное масло SAE 10W-40 по мере выбуривания керна противотоком входящему в полость 40 керноприемника 21 керну выдавливается через кольцевой поясок внутреннего диаметра 91, Д диафрагмы 39 к забою 41 скважины.

Через опору вращения 28 в верхней части 57 керноприемника 21, выполненную со сквозными каналами 75, 76, 77, 78, 79, прокачивается часть бурового раствора 18, составляющая, например, 9÷12% общего массового расхода, в полость 51 между трубчатым корпусом 1 и керноприемником 21, ограниченную в нижней части буровой коронкой 19, при этом упомянутая часть бурового раствора 18 прокачивается в радиальном от оси 81 опоры вращения 28 направлении 82 между шариками 70, размещенными в подшипниковых опорах 73, 74, установленных внутри гильзы 58 на оси 60 и упорной втулке 63, а также прокачивается в радиальном направлении 83 в направлении к оси 81 опоры вращения 28 между шариками 71, размещенными в подшипниковых опорах 73, 74, установленных внутри гильзы 58 на оси 60 и упорной втулке 63, что обеспечивает повышение надежности сохранения пластовых параметров керна с использованием изолирующей жидкости для предотвращения контакта керна с буровым раствором, повышение коэффициента отбора керна с сохранением его свойств, состава и строения в тяжелых условиях, по существу, для отбора сыпучих, трещиноватых и других трудноизвлекаемых пород, разрушаемых вибрацией керноприемного устройства за счет возможности перенастройки керноотборного снаряда на забое скважины с "невращающегося" режима работы на вращающийся в момент отрыва керна, а также за счет снижения динамических нагрузок на подвесную опору при бурении и отрыве колонны керна.

Опора вращения 28 в верхней части 57 керноприемника 21, снабженная осевым демпферным устройством, выполненным, по существу, в виде эластомерных колец 68, 69, двух рядов шариков 70, 71, размещенных в подшипниковых опорах 72, 73, 74, установленных внутри гильзы 58 на оси 60 и упорной втулке 63, при этом эластомерные кольца 68, 69 установлены с осевым натягом, например, 2,2±0,5 мм между торцами подшипниковых опор 72, 73, воспринимает знакопеременные осевые нагрузки и вибрации при бурении и отрыве колонны керна, исключая появление осевого люфта в подшипниках 70, 71, при этом не происходит