Способ заканчивания строительства скважины

Иллюстрации

Показать всеИзобретение относится к горной промышленности и, в частности, к области строительства скважин. Техническим результатом изобретения является упрощение и повышение эффективности способа заканчивания строительства скважины. Сущность изобретения: способ включает бурение ствола скважины в продуктивном пласте и зумпфа в его подошве, расширение ствола в интервале продуктивного пласта без промывки скважины с удалением шлама разбуренной породы в зумпф, частичное заполнение ствола после его расширения фильтрующей массой, спуск в скважину на колонне насосно-компрессорных труб хвостовика с щелевыми перфорационными каналами, выполнение гидравлического разрыва продуктивного пласта и вызов притока пластового флюида в скважину. Согласно изобретению бурение ствола скважины и зумпфа осуществляют из-под башмака обсадной колонны. Перед спуском в скважину к нижнему концу хвостовика присоединяют механический якорь и заглушку, а к верхнему концу - упругую самоуплотняющуюся манжету с размещенным снаружи нее съемным кожухом. Нижнюю часть колонны насосно-компрессорных труб - НКТ оборудуют пакером и нагнетательным патрубком, у которого заглушен нижний конец. Нагнетательный патрубок связан со съемным кожухом. Перед выполнением гидравлического разрыва продуктивного пласта механический якорь закрепляют в зумпфе, а пакер устанавливают в обсадной колонне. При этом частичное заполнение ствола фильтрующей массой выполняют в процессе продавки жидкости разрыва с расклинивающим материалом в продуктивный пласт. После завершения процесса продавки последовательно осуществляют срыв пакера в обсадной колонне, осевое перемещение колонны НКТ в направлении снизу-вверх для освобождения упругой самоуплотняющейся манжеты от съемного кожуха и последующее извлечение на поверхность. 4 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к горной промышленности, в частности к области строительства скважин.

Известно, что при заканчивании строительства скважин особое внимание уделяется вопросу предотвращения возможных пескопроявлений. В добывающих скважинах, для очистки пластового флюида от твердой фазы (преимущественно пластового песка) широко используются противопесочные фильтры. Указанные противопесочные фильтры в зависимости от принципа устройства фильтрующего элемента условно делятся на перфорированные, щелевые, проволочные и намывные гравийные.

Анализ практического опыта подтверждает, что наиболее эффективными и надежными в работе в большинстве случаев являются намывные гравийные фильтры. Однако технология их установки в скважине достаточно сложна, требует значительных затрат времени, а также привлечения специальных технических средств и высококвалифицированного персонала.

Известно также, что для увеличения производительности добычных скважин успешно применяется метод гидравлического разрыва пласта (ГРП) с последующим закреплением созданной трещины твердым расклинивающим материалом естественного или искусственного происхождения (например, кварцевым песком, проппантом и т.д.). В настоящее время при выполнении ГРП преимущественно используется проппант.

После ГРП в стволе скважины обычно остается значительное количество проппанта, который затем вымывается на поверхность и бесцельно теряется. Кроме того, во многих скважинах после проведения ГРП отмечается обратный вынос проппанта из созданной трещины в ствол. Упомянутое явление негативно отражается на производительности добычных скважин, уменьшая или даже сводя на нет эффект от выполненного ГРП.

Поэтому на завершающей стадии ГРП, а именно при продавке жидкости-носителя с проппантом в продуктивный пласт, как правило, принимают меры к созданию и сохранению уплотненной набивки проппанта в перфорационных каналах, а также в искусственной трещине в пределах призабойной зоны пласта (ПЗП). В случае удачной попытки «запереть» там проппант появляется реальная возможность избежать в дальнейшем возникновения и развития процесса его обратного выноса в ствол скважины.

Исходя из изложенного, можно считать целесообразной и перспективной попытку создания качественного противопесочного фильтра в стволе скважины непосредственно в процессе выполнения ГРП, используя при этом вместо гравия проппант.

Необходимо отметить, что проппант в отличие от гравия, традиционно применяемого при создании противопесочных фильтров в скважинах, обладает более выдержанными физико-механическими характеристиками (например, по фракционному составу, сферичности и округлости, прочности на сжатие и т.д.).

Известен способ создания намывного гравийного фильтра в необсаженном стволе в процессе заканчивания скважины. Указанный способ включает бурение ствола, расширение пробуренного ствола в интервале продуктивного пласта, спуск фильтра-хвостовика в скважину на колонне насосно-компрессорных труб (НКТ), размещение фильтра-хвостовика в интервале продуктивного пласта, намыв гравия в кольцевое пространство между стенкой ствола и наружной поверхностью фильтра-хвостовика, уплотнение созданной гравийной набивки и вызов притока пластового флюида в скважину [1].

К недостаткам известного способа следует отнести сложность подготовки и проведения процесса создания намывного гравийного фильтра в скважине, а также значительную продолжительность выполнения указанных работ.

Известен способ крепления ПЗП скважины, который заключается в создании каверны в открытом стволе (в интервале размещения продуктивного пласта), заполнении этой каверны полимернопокрытым проппантом и последующей продавке проппанта с помощью жидкости-носителя в продуктивный пласт. После расчетного технологического перерыва, который требуется для затвердевания полимерного покрытия проппанта, в скважине могут быть начаты работы по вызову притока пластового флюида [2].

Недостатки известного способа заключаются в технологической сложности его практической реализации, а также в вероятности снижения проницаемости и прочности проппантного фильтра в случае неполной деструкции жидкости-носителя (геля).

Известен способ заканчивания строительства скважины, включающий бурение ствола в продуктивном пласте и зумпфа в его подошве, сопровождаемое удалением шлама разбуренной породы из скважины путем промывки буровым раствором, расширение ствола в интервале продуктивного пласта без промывки скважины с удалением шлама в зумпф, частичное заполнение ствола после его расширения фильтрующей массой, состоящей из частиц твердого расклинивающего материала, спуск трубного хвостовика со щелевыми перфорационными каналами, ширина которых не больше размера частиц фильтрующей массы, выполнение ГРП, при осуществлении которого в качестве расклинивающего материала в жидкости разрыва используют частицы фильтрующей массы, и вызов притока пластового флюида в скважину [3]. Упомянутый способ по совокупности своих существенных признаков наиболее близок к предлагаемому техническому решению и может быть выбран в качестве прототипа.

Основной недостаток известного способа состоит в том, что при выполнении ГРП жидкость разрыва должна нагнетаться в продуктивный пласт через щелевые перфорационные каналы хвостовика и слой фильтрующей массы. В этом случае сложно добиваться как эффективного формирования искусственной трещины в продуктивном пласте, так и создания в ней качественной набивки из частиц фильтрующей массы. В результате проводимость созданной трещины может оказаться недостаточной для того, чтобы положительно влиять на продуктивность скважины. Кроме того, данный способ сложен в технологическом отношении и требует использования специальных технических средств.

Задачей настоящего изобретения является получение технического результата, выражающегося в упрощении и повышении эффективности способа заканчивания строительства скважины за счет возможности создания в ее стволе в процессе выполнения ГРП качественного противопесочного фильтра, который способствует увеличению продолжительности безаварийной эксплуатации скважины.

Технический результат достигается за счет того, что в предлагаемом способе заканчивания строительства скважины после бурения ствола в продуктивном пласте и зумпфа в его подошве, сопровождаемого удалением шлама разбуренной породы из скважины путем промывки буровым раствором, расширения ствола в интервале продуктивного пласта без промывки скважины с удалением шлама разбуренной породы в зумпф, частичного заполнения ствола после его расширения фильтрующей массой, состоящей из частиц твердого расклинивающего материала, спуска в скважину на колонне НКТ хвостовика со щелевыми перфорационными каналами, ширина которых не больше размера частиц фильтрующей массы, выполнения гидравлического разрыва продуктивного пласта, при осуществлении которого в качестве расклинивающего материала в жидкости разрыва используют частицы фильтрующей массы, и вызова притока пластового флюида в скважину, бурение ствола и зумпфа осуществляют из-под башмака обсадной колонны, перед спуском в скважину к нижнему концу хвостовика присоединяют механический якорь и заглушку, а к верхнему концу - упругую самоуплотняющуюся манжету с размещенным снаружи нее съемным кожухом, который связан с хвостовиком посредством разрушаемых элементов, при этом нижнюю часть колонны НКТ оборудуют пакером и нагнетательным патрубком, у которого заглушен нижний конец, связанным со съемным кожухом, причем перед выполнением гидравлического разрыва продуктивного пласта механический якорь закрепляют в зумпфе, а пакер устанавливают в обсадной колонне, при этом частичное заполнение ствола фильтрующей массой выполняют в процессе продавки жидкости разрыва с расклинивающим материалом в продуктивный пласт, а после завершения процесса продавки последовательно осуществляют срыв пакера в обсадной колонне, осевое перемещение колонны НКТ в направлении снизу-вверх для освобождения упругой самоуплотняющейся манжеты от съемного кожуха и извлечение колонны НКТ на поверхность.

Способствует достижению технического результата то, что в процессе расширения ствола в интервале продуктивного пласта удаление шлама разбуренной породы из скважины осуществляют путем организации прямой или обратной промывки ствола буровым раствором.

Также способствует достижению технического результата то, что после расширения ствола в интервале продуктивного пласта на его стенке формируют ориентированные в заданном направлении врубочные щели.

Способствует достижению технического результата и то, что после срыва пакера в обсадной колонне осуществляют промывку межколонного пространства скважины через колонну НКТ и нагнетательный переводник.

Кроме того, способствует достижению технического результата то, что на наружной поверхности верхнего и нижнего концов хвостовика размещают центрирующие элементы.

Поэтапная последовательность практического осуществления предлагаемого способа поясняется с помощью схем, приведенных на фиг.1-8.

Предлагаемый способ может быть реализован следующим образом.

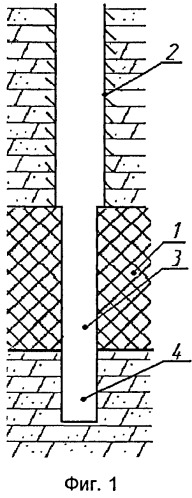

Предварительно пробуренный до кровли продуктивного пласта 1 ствол скважины закреплен зацементированной обсадной колонной 2. Из-под башмака обсадной колонны 2 осуществляется бурение ствола 3 в продуктивном пласте 1, а также зумпфа 4 в его подошве (фиг.1). При бурении ствола 3 и зумпфа 4, как правило, используются долота одного и того же диаметра. Шлам разбуренной породы удаляется из скважины за счет ее промывки буровым раствором.

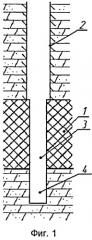

Затем осуществляется расширение ствола 3 в интервале продуктивного пласта 1 без промывки скважины (фиг.2). При этом шлам разбуренной породы удаляется в зумпф 4.

В частном случае при расширении ствола 3 удаление шлама разбуренной породы из скважины может быть осуществлено путем организации ее прямой или обратной промывки буровым раствором.

Кроме того, в частном случае на стенке расширенной части ствола 3 могут быть сформированы (например, с помощью гидроперфоратора) врубочные щели, ориентированные в определенном, предварительно выбранном направлении, которые смогут не только задавать предварительное направление искусственной трещины в продуктивном пласте, но и способствовать ее развитию, облегчая тем самым условия выполнения ГРП.

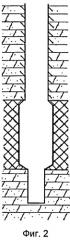

Хвостовик 5 со щелевыми перфорационными каналами спускают в скважину при помощи колонны НКТ 6. Ширина перфорационных каналов, выполненных в хвостовике 5, не превышает размера частиц фильтрующей массы, состоящей из частиц твердого расклинивающего материала, используемого при выполнении ГРП.

Перед спуском в скважину к нижнему концу хвостовика 5 присоединяют центрирующий элемент 7, механический якорь 8 и заглушку 9, а к верхнему концу - центрирующий элемент 10 и упругую самоуплотняющуюся манжету 11. С наружной стороны манжеты 11 размещен съемный кожух 12, который связан с хвостовиком 5 посредством разрушаемых (срезных) элементов, которые на схемах не показаны. Съемный кожух 12, выполненный в виде полого цилиндра с конической верхней частью, не позволяет упругой манжете 11 преждевременно раскрыться, а также защищает ее от повреждений в процессе перемещения хвостовика 5 по стволу скважины (фиг.3).

Наружный диаметр центрирующего элемента 7 выбирают с учетом фактического диаметра ствола 3, а наружный диаметр центрирующего элемента 10 - с учетом внутреннего диаметра обсадной колонны 2.

В нижней части колонны НКТ 6 размещаются пакер 13 (например, с гидравлическим якорем) и нагнетательный переводник 14 с боковым отверстием. Нагнетательный переводник 14, у которого заглушен нижний конец, связан с верхней частью съемного кожуха 12.

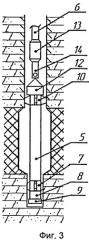

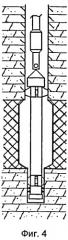

Хвостовик 5 устанавливается в интервале продуктивного пласта 1 таким образом, чтобы центрирующий элемент 7 и механический якорь 8 были размещены в зумпфе 4, а центрирующий элемент 10 и упругая манжета 11 - в обсадной колонне 2. Путем выполнения осевых перемещений и поворотов колонны НКТ 6 механический якорь 8 и пакер 13 закрепляют соответственно в зумпфе 4 (фиг.4) и в обсадной колонне 2 (фиг.5).

Далее устье скважины герметизируется. При необходимости в затрубном пространстве скважины создается расчетное избыточное давление, за счет чего облегчаются условия работы пакера 13 в процессе выполнения ГРП.

При осуществлении ГРП применяется жидкость разрыва с расклинивающим материалом, в качестве которого используются частицы фильтрующей массы (например, проппанта, кварцевого песка и др.). Жидкость разрыва принудительно закачивается в колонну НКТ 6, затем через боковое отверстие нагнетательного переводника 14 поступает в подпакерное пространство, а из него - в трещину, создаваемую в продуктивном пласте 1.

В процессе выполнения ГРП фильтрующая масса не может попасть во внутреннюю полость хвостовика 5, т.к. частицы расклинивающего материала не проходят через перфорационные каналы последнего.

На завершающей стадии ГРП, а именно в процессе продавки жидкости разрыва с расклинивающим материалом в продуктивный пласт 1 происходит частичное заполнение ствола 3 фильтрующей массой, состоящей их частиц твердого расклинивающего материала. При этом закачка продавочной жидкости для удаления жидкости разрыва из внутренней полости колонны НКТ 6, как правило, осуществляется при минимальной подаче насосных агрегатов с целью обеспечения упорядоченного заполнения фильтрующей массой кольцевого пространства 15 между стенкой расширенной части ствола 3 и наружной поверхностью хвостовика 5 (фиг.6).

После выполнения ГРП скважина может быть выдержана в течение расчетного промежутка времени под избыточным давлением (для деструкции жидкости разрыва). Затем осуществляется контролируемая разрядка скважины, т.е. сброс избыточного давления из внутреннего канала колонны НКТ 6. В процессе разрядки скважины фильтрующая масса, размещенная в кольцевом пространстве 15 между расширенной частью ствола 3 и наружной поверхностью хвостовика 5, подвергается дополнительной переупаковке и уплотнению, в т.ч. за счет обратного выноса частиц расклинивающего материала из искусственной трещины, созданной в продуктивном пласте 1.

Далее осуществляется стравливание избыточного давления из затрубного пространства скважины, а затем - срыв пакера 13 в обсадной колонне 2 (фиг.7). В частном случае после распакеровки может быть организована промывка межколонного пространства скважины через колонну НКТ 6 и нагнетательный переводник 14 методом прямой циркуляции жидкости. Эта операция позволяет удалить излишки фильтрующей массы в случае ее скопления над съемным кожухом 12.

После срыва пакера 13 осуществляется осевое перемещение колонны НКТ 6 в направлении снизу-вверх, вследствие чего происходит освобождение упругой манжеты 11 от съемного кожуха 12 (фиг.8). При этом кольцевое пространство между наружной стенкой колонны НКТ 6 и внутренней стенкой обсадной колонны 2 надежно герметизируется упругой манжетой 11. В завершение колонна НКТ 6 вместе с пакером 13, нагнетательным переводником 14 и съемным кожухом 12 извлекаются на поверхность.

Дальнейшие работы по вызову притока пластового флюида в скважину осуществляются согласно намеченному плану.

Источники информации

1. Ю.М.Басарыгин, А.И.Булатов и Ю.М.Проселков. «Технология капитального и подземного ремонта нефтяных и газовых скважин». Краснодар, «Советская Кубань», 2002, с.378-383.

2. П.С.Жихор, Г.Т.Вартумян, А.Т.Кошелев и Р.П.Учуев. «Эволюция методов крепления призабойной зоны скважин IV горизонта Анастасиевско-Троицкого месторождения». Журнал «Строительство нефтяных и газовых скважин на суше и на море», №6, 2010, с.47-49.

3. Патент РФ №2161247, Е21В 43/10, опубл. 27.12.2000.

1. Способ заканчивания строительства скважины, включающий бурение ствола в продуктивном пласте и зумпфа в его подошве, сопровождаемое удалением шлама разбуренной породы из скважины путем промывки буровым раствором, расширение ствола в интервале продуктивного пласта без промывки скважины с удалением шлама разбуренной породы в зумпф, частичное заполнение ствола после его расширения фильтрующей массой, состоящей из частиц твердого расклинивающего материала, спуск в скважину на колонне насосно-компрессорных труб хвостовика со щелевыми перфорационными каналами, ширина которых не больше размера частиц фильтрующей массы, выполнение гидравлического разрыва продуктивного пласта, при осуществлении которого в качестве расклинивающего материала в жидкости разрыва используют частицы фильтрующей массы, и вызов притока пластового флюида в скважину, отличающийся тем, что бурение ствола и зумпфа осуществляют из-под башмака обсадной колонны, перед спуском в скважину к нижнему концу хвостовика присоединяют механический якорь и заглушку, а к верхнему концу - упругую самоуплотняющуюся манжету с размещенным снаружи нее съемным кожухом, который связан с хвостовиком посредством разрушаемых элементов, при этом нижнюю часть колонны насосно-компрессорных труб оборудуют пакером и нагнетательным патрубком, у которого заглушен нижний конец, связанным со съемным кожухом, причем перед выполнением гидравлического разрыва продуктивного пласта механический якорь закрепляют в зумпфе, а пакер устанавливают в обсадной колонне, при этом частичное заполнение ствола фильтрующей массой выполняют в процессе продавки жидкости разрыва с расклинивающим материалом в продуктивный пласт, а после завершения процесса продавки последовательно осуществляют срыв пакера в обсадной колонне, осевое перемещение колонны насосно-компрессорных труб в направлении снизу-вверх для освобождения упругой самоуплотняющейся манжеты от съемного кожуха и извлечение колонны насосно-компрессорных труб на поверхность.

2. Способ по п.1, отличающийся тем, что в процессе расширения ствола в интервале продуктивного пласта удаление шлама разбуренной породы из скважины осуществляют путем организации прямой или обратной промывки ствола буровым раствором.

3. Способ по п.1, отличающийся тем, что после расширения ствола в интервале продуктивного пласта на его стенке формируют ориентированные в заданном направлении врубочные щели.

4. Способ по п.1, отличающийся тем, что после срыва пакера в обсадной колонне осуществляют промывку межколонного пространства скважины через колонну насосно-компрессорных труб и нагнетательный переводник.

5. Способ по п.1, отличающийся тем, что на наружной поверхности верхнего и нижнего концов хвостовика размещают центрирующие элементы.