Способ производства химического вертикального электронасосного агрегата и электронасосный агрегат, выполненный этим способом (варианты)

Иллюстрации

Показать всеИзобретение относится к насосостроению. Способ производства включает изготовление сборного корпуса насоса из соединяемых с опорной плитой корпуса ходовой части с подшипниковыми опорами, корпуса подвески и корпуса проточной части, изготовление вала ротора насоса, рабочего колеса, корпуса переходника и силового узла. Осуществляют сборку насоса, монтаж агрегата и производят испытания собранного агрегата. Корпусы проточной части и подвески разделяют кольцевой съемной уступообразной тыльной стенкой. Насос производят с рабочим колесом закрытого типа, лопатки которого выполняют с угловой закруткой. Активный объем динамического заполнения совокупности диффузорных межлопаточных каналов обеспечивает возможность выброса на проток (5,0÷1500)×10-5 м3/об перекачиваемой среды. Диски колеса защищают с внешней стороны гидрозатворами в виде импеллера с системой лучевидных лопаток. Радиус лопаток импеллеров выполняют достаточным для создания гидродинамического противодавления, удерживающего напор перекачиваемой среды в штатном режиме работы насоса на расстоянии не менее 0,25 длины лопатки от точки прикорневого начала лопатки. Группа изобретений направлена на повышение ресурса, долговечности, надежности работы агрегатов, защиту от протечек перекачиваемых химических сред и ядовитых испарений в атмосферу при пониженной трудо-, материало- и энергоемкости производства. 4 н. и 20 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к насосостроению, а именно к способам производства химических вертикальных электронасосных агрегатов с центробежным насосом с рабочим колесом закрытого или открытого типа, предназначенных для перекачивания химически агрессивных жидкостей.

Известен способ изготовления химического герметичного центробежного насоса, предусматривающий изготовление корпуса с магнитной муфтой, проточными элементами и рабочим колесом и сборку насоса. Перед изготовлением корпуса, проточных элементов и рабочего колеса изготавливают каркасы их деталей из углеродного волокнистого наполнителя, после чего каркасы этих деталей насыщают пироуглеродом, производят механическую обработку и силицирование (RU 2047792 C1, опубл. 10.11.1995).

Известен способ производства электронасосного агрегата, включающий конструирование, изготовление и сборку отдельных частей центробежного насоса, монтаж насоса и электропривода, соединяемых по валу силовым узлом, с последующим испытанием собранного агрегата (Михайлов А.К., Малюшенко В.В., Лопастные насосы. Теория, расчет и конструирование. М., Машиностроение, 1977. 288 с., стр.257-275).

Известен погружной центробежный насос, который содержит спиральный отвод, криволинейный диффузор и поворотное колено. В отводе на валу установлено рабочее колесо. Ось криволинейного диффузора изогнута к оси вращения рабочего колеса и переходит без изломов в среднюю линию поворотного колена, которая в проекциях продольного сечения поворотного колена на горизонтальную и вертикальную плоскости представляет собой клофоиды (RU 2175732 C2, опубл. 10.11.2001).

Известен центробежный насос с погруженной в перекачиваемую среду проточной частью, содержащий двигатель, валопровод, образованный одной или несколькими подвесками, проточную часть, образованную крыльчаткой, расположенной в корпусе насоса и отводом. Верхняя часть верхней подвески расположена выше уровня плиты (RU 71711 U1, опубл. 20.03.2008).

Известен вертикальный химический электронасосный агрегат, содержащий опорную плиту с вертикально закрепленными на ней электродвигателем и центробежным насосом, во всасывающем патрубке которого установлен подкачивающий шнек. Всасывающий патрубок выполнен удлиненным с возможностью монтажа электронасосного агрегата над уровнем перекачиваемой среды. Шнек расположен в нижней части всасывающего патрубка и закреплен с центробежным колесом на общем удлиненном валу (RU 83814 U1, опубл. 20.06.2009).

Известен погружной центробежный насос для перекачивания агрессивных жидкостей, содержащий установленное в корпусе рабочее колесо, закрепленное на приводном валу электродвигателя винтовым соединением с защитным колпачком. Проточная часть насоса, включая рабочее колесо, выполнена из материала, стойкого в агрессивных средах. Рабочее колесо выполнено в виде диска с радиальными отверстиями и пазами импеллеров на нижней и верхней поверхностях диска (RU 98498 U1, опубл. 20.10.2010).

Недостатками известных технических решений являются негарантированная надежность защиты от протечек химически агрессивной перекачиваемой жидкости при длительной работе насоса в процессе эксплуатации, пониженный ресурс насоса и недостаточно высокая эффективность перекачивания рабочих сред с повышенной концентрацией агрессивных компонентов, что, в конечном счете, снижает отраслевую конкурентноспособность насоса и выполняемых на их основе электронасосных агрегатов.

Задача группы изобретений, связанных единым творческим замыслом, заключается в вариантной разработке способов производства химического вертикального электронасосного агрегата с центробежным насосом и выполненных этими способами электронасосных агрегатов, наделенных повышенной защитой от протечек химически агрессивной перекачиваемой жидкости и загрязнения атмосферного воздуха ядовитыми испарениями, а также наделенных повышенными ресурсом, надежностью работы и эффективностью перекачивания химически агрессивных жидких сред при пониженной трудо-, материало- и энергоемкости производства.

По первому варианту изобретения поставленная задача решается тем, что способ производства химического вертикального электронасосного агрегата для перекачивания химически агрессивных жидких сред, включающего привод в виде электродвигателя, центробежный насос, опорную плиту и переходник с корпусом и заключенным в нем силовым узлом, которым соединяют привод с насосом с возможностью передачи последнему крутящего момента, согласно изобретению, включает, по меньшей мере, изготовление корпуса насоса, который выполняют предпочтительно сборным из соединяемых с опорной плитой - корпуса ходовой части с подшипниковыми опорами, корпуса подвески и корпуса проточной части с входным подводящим и выходным напорным патрубками, изготовление вала ротора насоса, рабочего колеса, корпуса переходника и силового узла, который выполняют из двух полумуфт, осуществляют на опорной плите монтаж насоса, монтируют корпус переходника и привод, собирают силовой узел и после завершения монтажа производят испытания собранного электронасосного агрегата, при этом в качестве привода применяют преимущественно асинхронный электродвигатель, содержащий ротор с консольным валом, на котором в процессе монтажа устанавливают полумуфту и в последующем соединяют с другой полумуфтой силового узла, установленной на валу ротора насоса, а монтаж насоса начинают с корпуса ходовой части, снабжая его подшипниками и устанавливая на опорной плите, последовательно прикрепляют к плите снизу корпус подвески, а через него корпус проточной части, при этом корпус проточной части и корпус подвески разделяют кольцевой съемной уступообразной в поперечном сечении тыльной стенкой, меньший из внешних радиусов которой выполняют не менее проходного радиуса рабочего колеса, а рабочее колесо изготавливают в виде крыльчатки закрытого типа, содержащей основной и покрывной диски с прикрепленной к ним многозаходной системой лопаток, которые выполняют с угловой закруткой по радиусу постоянной или переменной кривизны в проекции на плоскость, нормальную к оси вала насоса, и разделяют диффузорными межлопаточными каналами, расширяющимися в направлении от оси вала к периферии, активный объем динамического заполнения совокупности которых обеспечивает в вариантных исполнениях насоса возможность выброса на проток за один оборот рабочего колеса (5,0÷1500)×10-5 м3/об перекачиваемой среды, причем диски рабочего колеса снабжают гидрозатвором, образованным из двух импеллеров, каждый в виде системы предпочтительно лучевидных лопаток, размещенных с внешних сторон упомянутых дисков, при этом радиус, количество и высоту лучевидных лопаток импеллеров принимают достаточными для создания защитного гидродинамического противодавления напору и удержания подступающей к гидрозатвору перекачиваемой среды на расстоянии не менее 0,25L от точки прикорневого начала лопатки импеллера, где L - длина лопатки.

При этом рабочее колесо могут выполнять с уширенной ступицей, внешний радиус которой принимают из условия обеспечения конгруэнтности с внутренним радиусом центрального проема в кольцевой уступообразной тыльной стенки с образованием при этом щелевого уплотнения и с возможностью выполнения открытого сверху кольцевого канала в теле ступицы.

Монтаж насоса могут начинать с корпуса ходовой части, в который устанавливают вал, корпусы подшипников, подшипники, крышки корпусов подшипников, при этом нижний подшипник выполняют преимущественно радиальным, а верхний - радиально-упорным, преимущественно двойным, а крышку корпуса нижнего подшипника снабжают кольцевым уширением, конгруэнтным корпусу подвески и проему в опорной плите, причем полости подшипников снабжают манжетами и лабиринтными уплотнениями, а подшипниковые узлы - системой смазки подшипников, для чего в корпус ходовой части устанавливают пресс-масленки.

На валу ротора насоса могут устанавливать рабочее колесо, а сборку проточной части насоса завершают, присоединяя к упомянутой уступообразной тыльной стенке корпус проточной части, образующий вместе с тыльной стенкой проточную полость с объемом, достаточным для размещения рабочего колеса и спирального сборника, при этом напорный патрубок корпуса проточной части выполняют диффузорным с превышением площади поперечного сечения на выходе в 1,1÷5,6 раза относительно аналогичной площади на входе в упомянутый патрубок.

Для устранения утечки перекачиваемой среды по валу насоса и через разъемы упомянутых корпусов насоса могут устанавливать резиновые уплотнительные кольца и узел сальникового уплотнения, который включает, по меньшей мере, корпус уплотнения с сальниковой набивкой, причем корпус уплотнения устанавливают в ответные проемы кольцевой уступообразной тыльной стенки корпуса проточной части со стороны корпуса подвески.

Силовой узел, соединяющий консольный вал ротора электродвигателя и обращенную к нему оконечность вала насоса, могут выполнять с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, для чего упомянутый силовой узел выполняют в виде двух полумуфт, жестко соединенных каждая с одним из упомянутых валов роторов и упруго соединенных между собой через амортизатор преимущественно в виде системы типа «палец-втулка-упругий кольцевой вкладыш» с количеством втулок по числу «пальцев», но не менее двух.

Корпус проточной части насоса могут снабжать трубой входа для направленного подвода потока перекачиваемой среды к осевому входу рабочего колеса, а напорный патрубок насоса выполняют с фланцем для соединения с напорной магистралью, по меньшей мере, участок которой между напорным патрубком и предназначенным для пропуска указанной магистрали проемом в опорной плите насоса выполняют содержащим не менее одного колена, сопряженные части которого располагают предпочтительно под углом α=~π/2, при этом в месте выхода магистрали в опорную плиту магистраль снабжают съемным фланцем с кольцевым уплотнением, предотвращающим попадание воздуха в напорную магистраль.

На электронасосном агрегате могут предусматривать места для строповки и пространственных перемещений монтируемого или собранного агрегата, причем одно из указанных строповочных мест предусматривают непосредственно за корпусом проточной части насоса, а второе - в зоне, примыкающей к внешнему торцу электродвигателя, и располагают над последним, при этом длину строп принимают из условия распределения масс и положения центра масс агрегата и образования угла между стропами в монтажном горизонтальном положении агрегата, составляющего не более 120°, и в монтажном вертикальном положении агрегата, составляющего не более 30°, для чего предусматривают строповочные места на опорной плите в количестве не менее трех.

После сборки электронасосного агрегата могут производить его обкатку, для чего присоединяют последний к напорному трубопроводу, производят заливку насоса перекачиваемой средой, например, погружая его проточную часть в емкость ниже уровня жидкости в последней, включают агрегат на перекачивание жидкости на время не менее 30 мин на подачах от 2·10-3 м3/с до 90·10-3 м3/с в зависимости от проектных параметров насоса, затем осматривают агрегат, анализируют результаты испытаний и при необходимости производят доводку до получения требуемых параметров испытуемого агрегата.

Электронасосный агрегат может быть предназначен для перекачивания химически агрессивных жидкостных сред типа кислот, щелочей, электролитов и других с температурой от 0÷98°C, с водородным показателем pH 0÷14, плотностью до 1870 кг/м3, кинематической вязкостью до 30×10-6 м2/с и твердыми включениями до 1 мм с объемной концентрацией последних, не превышающей 5%, либо для перекачивания горячих и кристаллизующихся жидкостей с температурой от 0 до 250°C, а также пожаровзрывоопасных сред.

Центробежный насос и комплектующий электродвигатель вариантно могут выполнять с возможностью подачи от 12,5 до 315 м3/ч и напором от 20 до 90 м, при этом электродвигатель принимают с вариантной мощностью от 5 до 150 кВт, адекватной диапазонам напора и подачи и частотой вращения вала предпочтительно до 1500 об/мин, а при частоте вращения вала предпочтительно до 2950 об/мин электронасосный агрегат вариантно выполнен с возможностью подачи от 7,5 до 50 м3/ч с напором от 20 до 90 м, мощностью от 5 до 350 кВт.

Испытания электронасосного агрегата могут производить в течение не менее 30 мин, при этом оценивают характеристики: КПД, отношение «подача/напор» - Q/H [м3·ч-1/м], определяют диапазон значений указанных характеристик в интервале производительности (0,5÷1,2)·Q и устанавливают рабочую зону с оптимальными отношениями Q/H, КПД и потребляемой мощностью, причем электронасосный агрегат, вариантно произведенный с номинальными характеристиками - подача Q=200 м3/ч и напор H=(32±2,8) м, испытывают в диапазоне подач Q от 100 м3/ч до 240 м3/ч.

Поставленная задача в части электронасосного агрегата по первому варианту решается тем, что химический вертикальный электронасосный агрегат согласно изобретению выполнен описанным выше способом.

По первому варианту изобретения поставленная задача решается тем, что способ производства химического вертикального электронасосного агрегата для перекачивания химически агрессивных жидких сред, включающего привод, центробежный насос, опорную плиту, переходник с корпусом и силовым узлом для передачи крутящего момента, согласно изобретению включает, по меньшей мере, изготовление корпуса насоса, выполняемого преимущественно сборным из корпуса ходовой части с подшипниковыми опорами, корпуса подвески и корпуса проточной части, который изготавливают предпочтительно включающим тыльную стенку, корпус спирального сборника с выходным напорным тангециальным или радиальным патрубком и крышку с входным осевым патрубком; изготовление вала ротора насоса и рабочего колеса, корпуса переходника и силового узла, выполняемого из двух полумуфт, монтаж сборочных единиц, а после завершения монтажа производят обкатку и испытания собранного электронасосного агрегата, причем в процессе монтажа электронасосного агрегата устанавливают в корпусе ходовой части вал ротора насоса, собирают насос, соединяя с опорной плитой и между собой упомянутые части корпуса насоса, и завершают монтаж электронасосного агрегата, присоединяя к корпусу ходовой части сверху корпус переходника и привод, собирают силовой узел с образованием валопровода для передачи крутящего момента от привода на рабочее колесо насоса, при этом рабочее колесо изготавливают в виде крыльчатки открытого типа, содержащего основной диск с прикрепленной к нему многозаходной системой лопаток, которые выполняют с угловой закруткой по радиусу постоянной или переменной кривизны в проекции на плоскость, нормальную к оси вала насоса, и разделяют диффузорными межлопаточными каналами, расширяющимися в направлении от оси вала к периферии с активным объемом динамического заполнения совокупности межлопаточных каналов, вариантно обеспечивающем возможность выброса на проток за один оборот рабочего колеса (5,0÷1500)×10-5 м3/об перекачиваемой среды, а основной диск рабочего колеса защищают гидрозатвором в виде импеллера, образованного системой лучевидных лопаток, размещенных с тыльной стороны основного диска, причем корпус проточной части и корпус подвески разделяют упомянутой тыльной стенкой, которую выполняют кольцевой съемной уступообразной в поперечном сечении, меньший из внешних радиусов которой выполняют не менее проходного радиуса рабочего колеса, а радиус R лопаток импеллера выполнен достаточным для создания в гидрозатворе необходимого гидродинамического противодавления, удерживающего напор перекачиваемой среды в штатном режиме работы насоса на расстоянии не менее 0,45R от оси рабочего колеса.

При этом в качестве привода могут применять преимущественно асинхронный электродвигатель, содержащий ротор с консольным валом, на котором в процессе монтажа устанавливают полумуфту и в последующем соединяют с другой полумуфтой силового узла, установленной на валу ротора насоса, с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, причем полумуфты упруго соединяют между собой через амортизатор преимущественно в виде системы типа «палец-втулка-упругий кольцевой вкладыш» с количеством втулок по числу «пальцев», но не менее двух.

Монтаж электронасосного агрегата могут начинать с монтажа корпуса ходовой части насоса, в который устанавливают корпусы подшипников, подшипники, вал, крышки корпусов подшипников, при этом нижний подшипник выполняют радиальным, преимущественно роликовым, а верхний - радиально-упорным, преимущественно двойным, монтируют на опорной плите промежуточный узел, разделяющий корпус ходовой части и корпус подвески и включающий, по меньшей, мере, кольцевой элемент, а на валу ротора насоса устанавливают упомянутую тыльную стенку и рабочее колесо и осуществляют сборку проточной части насоса, присоединяя к тыльной стенке корпус спирального сборника и крышку с упомянутым напорным патрубком, при этом напорный патрубок выполняют диффузорным с превышением площади поперечного сечения на выходе в 1,1÷5,6 раза относительно аналогичной площади на входе в патрубок, а завершают монтаж электронасосного агрегата, соединяя между собой корпус ходовой части, переходник, привод и силовой узел.

Для устранения утечки перекачиваемой среды по валу и через разъемы упомянутых корпусов насоса могут устанавливать резиновые уплотнительные кольца и узлы уплотнения с сальниковой набивкой, один из которых устанавливают в кольцевой элемент промежуточного узла со стороны корпуса ходовой части, а другой - в тыльную стенку корпуса проточной части насоса со стороны корпуса подвески, кроме того, полости подшипников герметизируют манжетами и лабиринтными уплотнениями.

Проточную часть насоса вариантно могут снабжать трубой входа для направленного подвода потока перекачиваемой среды к осевому входу рабочего колеса, а напорный патрубок насоса могут выполнять с фланцем для соединения с напорной магистралью, по меньшей мере, участок которой между напорным патрубком и предназначенным для пропуска указанной магистрали проемом в опорной плите насоса выполняют под углом α=~π/2, при этом напорную магистраль снабжают фланцами для присоединения одним из них к фланцу напорного патрубка, а другим, преимущественно съемным, фланцем для фиксации магистрали в опорной плите, при этом упомянутый съемный фланец снабжают кольцевым уплотнением, предотвращающим попадание воздуха в напорную магистраль.

На электронасосном агрегате могут предусматривать места для строповки и пространственных перемещений монтируемого или собранного агрегата, причем одно из указанных строповочных мест предусматривают непосредственно за корпусом проточной части насоса, а второе - в зоне, примыкающей к внешнему торцу электродвигателя, и располагают над последним, при этом длину строп принимают из условия распределения масс и положения центра масс агрегата и образования угла между стропами в монтажном горизонтальном положении агрегата, составляющего не более 120°, и в монтажном вертикальном положении агрегата, составляющего не более 30°, для чего предусматривают строповочные места на опорной плите в количестве не менее трех.

После сборки электронасосного агрегата могут производить его обкатку, для чего присоединяют последний к подающей и напорной сетям, производят заливку насоса перекачиваемой жидкостью, например, погружая его проточную часть в емкость ниже уровня жидкости в последней, включают агрегат на перекачивание жидкости на время не менее 30 мин на подачах от 2·10-3 м3/с до 90·10-3 м3/с в зависимости от проектных параметров насоса, затем осматривают агрегат, анализируют результаты испытаний и при необходимости производят доводку до получения требуемых параметров испытуемого агрегата.

Электронасосный агрегат может быть предназначен для перекачивания химически агрессивных жидкостных сред типа кислот, щелочей, электролитов и других с температурой от 0÷98°C, с водородным показателем pH 0÷14, плотностью до 1870 кг/м3, кинематической вязкостью до 30×10-6 м2/с и твердыми включениями до 1 мм с объемной концентрацией последних, не превышающей 5%, либо для перекачивания горячих и кристаллизующихся жидкостей с температурой от 0 до 250°C, а также пожаровзрывоопасных сред.

Насос и комплектующий электродвигатель вариантно могут выполнять с возможностью подачи от 12,5 до 315 м3/ч и напором от 20 до 90 м, при этом электродвигатель принимают с вариантной мощностью от 5 до 150 кВт, адекватной диапазонам напора и подачи и частотой вращения вала предпочтительно до 1500 об/мин, а при частоте вращения вала предпочтительно до 2950 об/мин электронасосный агрегат вариантно выполнен с возможностью подачи от 7,5 до 50 м3/ч с напором от 20 до 90 м, мощностью от 5 до 350 кВт.

Испытания электронасосного агрегата могут производить в течение не менее 30 мин, при этом оценивают характеристики: КПД, отношение «подача/напор» - Q/H[м3·ч-1/м], определяют диапазон значений указанных характеристик в интервале производительности (0,5÷1,2)·Q и устанавливают рабочую зону с оптимальными отношениями Q/H, КПД и потребляемой мощностью, в том числе в варианте электронасосного агрегата, произведенного с номинальными характеристиками - подача Q=200 м3/ч и напор H=(32±2,8) м, испытания проводят в диапазоне подач Q от 100 м3/ч до 240 м3/ч.

Поставленная задача в части электронасосного агрегата по второму варианту решается тем, что химический вертикальный электронасосный агрегат согласно изобретению выполнен описанным выше способом.

Технический результат, достигаемый приведенной совокупностью признаков, состоит в вариантной разработке способов производства химического вертикального электронасосного агрегата с центробежным насосом и выполненных этими способами электронасосных агрегатов, наделенных повышенной защитой от протечек химически агрессивной перекачиваемой жидкости, а также наделенных повышенными ресурсом, надежностью работы и эффективностью перекачивания химически агрессивных жидких сред. Это достигают совокупностью разработанных в изобретении конструктивных решений агрегата и технологических параметров производства и монтажа основных узлов и приемов сборки агрегата, вариантно исполняемого с рабочим колесом закрытого или открытого типа в сочетании с наделенной повышенной надежностью системой гидродинамической защиты в процессе работы насоса, оптимально дополняемой гидростатической защитой от протечек химически агрессивной среды и ядовитых испарений в виде разработанной в изобретении системы сальниковых, щелевых и лабиринтных уплотнений, а также химически стойких кольцевых манжет и прокладок, исключающих негативное воздействие на подшипниковые опоры и окружающую среду. В изобретении разработана последовательность установки рабочих элементов и узлов, обеспечивающая простоту монтажа, обслуживания и различного рода ремонтов в эксплуатации с высоким качеством, продолжительностью межремонтных периодов и долговечностью работы агрегата. Технический результат достигают также путем предусмотренных в изобретении приемов заводских испытаний, по результатам которых с высокой корректностью уточняют рабочую зону основных характеристик: производительности (подачи) и напора перекачиваемой жидкости, КПД и реальной мощности привода в сертифицированной рабочей зоне.

Сущность изобретения поясняется чертежами, где:

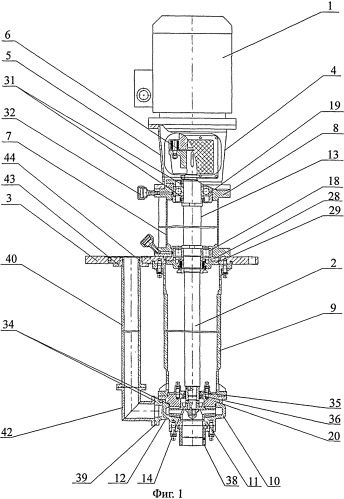

на фиг.1 изображен химический вертикальный электронасосный агрегат с рабочим колесом закрытого типа, продольный разрез;

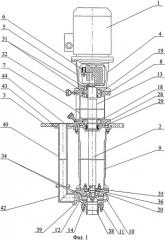

на фиг.2 - проточная часть насоса с рабочим колесом закрытого типа, разрез;

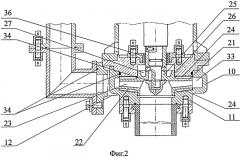

на фиг.3 - опорная плита электронасосного агрегата (электродвигатель и силовой узел не показаны), вид сверху;

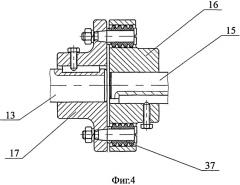

на фиг.4 - силовой узел, разрез;

на фиг.5 - химический вертикальный электронасосный агрегат с рабочим колесом открытого типа, продольный разрез;

на фиг.6 - проточная часть насоса с рабочим колесом открытого типа, разрез.

Химический вертикальный электронасосный агрегат для перекачивания химически агрессивных жидких сред включает привод в виде электродвигателя 1, центробежный насос 2, опорную плиту 3 и переходник 4 с корпусом 5 и заключенным в нем силовым узлом 6, которым соединяют привод с насосом 2 с возможностью передачи последнему крутящего момента.

По первому варианту способ производства химического вертикального электронасосного агрегата включает, по меньшей мере, изготовление корпуса насоса 2, который выполняют предпочтительно сборным из соединяемых с опорной плитой 3 - корпуса 7 ходовой части с подшипниковыми опорами 8, корпуса 9 подвески и корпуса 10 проточной части с входным подводящим и выходным напорным патрубками 11 и 12 соответственно. Способ производства включает также изготовление вала 13 ротора насоса 2, рабочего колеса 14, корпуса 5 переходника 4 и силового узла 6, который выполняют из двух полумуфт. Осуществляют на опорной плите 3 монтаж насоса 2, монтируют корпус 5 переходника 4 и привод, собирают силовой узел 6 и после завершения монтажа производят испытания собранного электронасосного агрегата,

В качестве привода применяют преимущественно асинхронный электродвигатель 1, содержащий ротор с консольным валом 15, на котором в процессе монтажа устанавливают полумуфту 16 и в последующем соединяют с другой полумуфтой 17 силового узла 6, установленной на валу 13 ротора насоса 2.

Монтаж насоса 2 начинают с корпуса 7 ходовой части, снабжая его подшипниками 18, 19 и устанавливая на опорной плите 3. Последовательно прикрепляют к опорной плите 3 снизу корпус 9 подвески, а через него корпус 10 проточной части с упомянутыми патрубками 11, 12. Корпус 10 проточной части и корпус 9 подвески разделяют кольцевой съемной уступообразной в поперечном сечении тыльной стенкой 20, меньший из внешних радиусов которой выполняют не менее проходного радиуса рабочего колеса 14.

Рабочее колесо 14 изготавливают в виде крыльчатки закрытого типа, содержащей основной и покрывной диски 21 и 22 соответственно с прикрепленной к ним многозаходной системой лопаток 23. Лопатки 23 выполняют с угловой закруткой по радиусу постоянной или переменной кривизны в проекции на плоскость, нормальную к оси вала 3 насоса 2. Лопатки 23 разделяют диффузорными межлопаточными каналами, расширяющимися в направлении от оси вала 3 к периферии. Активный объем динамического заполнения совокупности межлопаточных каналов обеспечивает в вариантных исполнениях насоса возможность выброса на проток за один оборот рабочего колеса (5,0÷1500)×10-5 м3/об перекачиваемой среды.

Диски 21, 22 рабочего колеса 14 снабжают гидрозатвором, образованным из двух импеллеров 24, каждый в виде системы предпочтительно лучевидных лопаток, размещенных с внешних сторон дисков 21, 22. Радиус, количество и высоту лучевидных лопаток импеллеров 24 принимают достаточными для создания защитного гидродинамического противодавления напору и удержания подступающей к гидрозатвору перекачиваемой среды на расстоянии не менее 0,25L от точки прикорневого начала лопатки импеллера, где L - длина лопатки.

Рабочее колесо 14 насоса 2 выполняют с уширенной ступицей 25. Внешний радиус ступицы 25 принимают из условия обеспечения конгруэнтности с внутренним радиусом центрального проема в кольцевой уступообразной тыльной стенки 20 с образованием при этом щелевого уплотнения 26 и с возможностью выполнения открытого сверху кольцевого канала 27 в теле ступицы 25.

Монтаж насоса 2 начинают с корпуса 7 ходовой части, в который устанавливают вал 13, корпусы 28 подшипников 18, 19, подшипники 18, 19, крышки 29 корпусов подшипников. При этом нижний подшипник 18 выполняют преимущественно радиальным, а верхний подшипник 19 - радиально-упорным, преимущественно двойным. Крышку корпуса нижнего подшипника 18 снабжают кольцевым уширением, конгруэнтным корпусу 9 подвески и проему 30 в опорной плите 3. Полости подшипников 18, 19 снабжают манжетами и лабиринтными уплотнениями 31. Подшипниковые узлы снабжают системой смазки подшипников 18, 19, для чего в корпус 7 ходовой части устанавливают пресс-масленки 32.

На валу 13 ротора насоса 2 устанавливают рабочее колесо 14. Сборку проточной части насоса 2 завершают, присоединяя к упомянутой уступообразной тыльной стенке 20 корпус 10 проточной части, образующий вместе с тыльной стенкой 20 проточную полость 33 с объемом, достаточным для размещения рабочего колеса 14 и спирального сборника. Напорный патрубок 12 корпуса 10 проточной части выполняют диффузорным с превышением площади поперечного сечения на выходе в 1,1÷5,6 раза относительно аналогичной площади на входе в патрубок 12.

Для устранения утечки перекачиваемой среды по валу 13 насоса 2 и через разъемы упомянутых корпусов 7, 9, 10 насоса 2 устанавливают резиновые уплотнительные кольца 34 и узел сальникового уплотнения, который включает, по меньшей мере, корпус 35 уплотнения с сальниковой набивкой 36. Корпус 35 уплотнения устанавливают в ответные проемы кольцевой уступообразной тыльной стенки 20 корпуса 10 проточной части со стороны корпуса 9 подвески.

Силовой узел 6, соединяющий консольный вал 15 ротора электродвигателя 1 и обращенную к нему оконечность вала 13 насоса 2, выполняют с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов. Для этого силовой узел 6 выполняют в виде двух полумуфт 16, 17, жестко соединенных (каждая) с одним из упомянутых валов роторов и упруго соединенных между собой через амортизатор 37 преимущественно в виде системы типа «палец-втулка-упругий кольцевой вкладыш» с количеством втулок по числу «пальцев», но не менее двух.

Корпус 10 проточной части насоса 2 снабжают трубой 38 входа для направленного подвода потока перекачиваемой среды к осевому входу рабочего колеса 14. Напорный патрубок 12 насоса 2 выполняют с фланцем 39 для соединения с напорной магистралью 40. По меньшей мере, участок напорной магистрали 40 между напорным патрубком 12 и предназначенным для пропуска указанной магистрали 40 проемом 41 в опорной плите 3 насоса 2 выполняют содержащим не менее одного колена 42, сопряженные части которого располагают предпочтительно под углом α=~π/2. В месте выхода магистрали 40 в опорную плиту 3 магистраль 40 снабжают съемным фланцем 43 с кольцевым уплотнением 44, предотвращающим попадание воздуха в напорную магистраль 40.

На электронасосном агрегате предусматривают места для строповки и пространственных перемещений монтируемого или собранного агрегата. Одно из строповочных мест предусматривают непосредственно за корпусом 10 проточной части насоса 2, а второе - в зоне, примыкающей к внешнему торцу электродвигателя 1 и располагают над последним. Длину строп при этом принимают из условия распределения масс и положения центра масс агрегата и образования угла между стропами в монтажном горизонтальном положении агрегата, составляющего не более 120°. В монтажном вертикальном положении агрегата угол между стропами составляет не более 30°. Для этого предусматривают строповочные места 45 на опорной плите 3 в количестве не менее трех.

После сборки электронасосного агрегата производят его обкатку. Для этого присоединяют агрегат к напорному трубопроводу. Производят заливку насоса 2 перекачиваемой средой, например, погружая его проточную часть в емкость ниже уровня жидкости в последней. Включают агрегат на перекачивание жидкости на время не менее 30 мин на подачах от 2·1-3 м3/с до 90·10-3 м3/с в зависимости от проектных параметров насоса 2. Затем осматривают агрегат, анализируют результаты испытаний и, при необходимости производят доводку до получения требуемых параметров испытуемого агрегата.

Электронасосный агрегат предназначен для перекачивания химически агрессивных жидкостных сред типа кислот, щелочей, электролитов и других с температурой от 0÷98°C, с водородным показателем pH 0÷14, плотностью до 1870 кг/м3, кинематической вязкостью до 30×10-6 м2/с и твердыми включениями до 1 мм с объемной концентрацией последних, не превышающей 5%, либо для перекачивания горячих и кристаллизующихся жидкостей с температурой от 0 до 250°C, а также пожаровзрывоопасных сред.

Насос 2 и комплектующий электродвигатель 1 вариантно выполняют с возможностью подачи от 12,5 до 315 м3/ч и напором от 20 до 90 м. Электродвигатель принимают с вариантной мощностью от 5 до 150 кВт, адекватной диапазонам напора и подачи и частотой вращения вала предпочтительно до 1500 об/мин, а при частоте вращения вала предпочтительно до 2950 об/мин электронасосный агрегат вариантно выполнен с возможностью подачи от 7,5 до 50 м3/ч с напором от 20 до 90 м, мощностью от 5 до 350 кВт.

Испытания электронасосного агрегата производят в течение не менее 30 мин. Оценивают характеристики: КПД, отношение «подача/напор» - Q/H[м3·ч-1/м]. Определяют диапазон значений указанных характеристик в интервале производительности (0,5÷1,2)·Q и устанавливают рабочую зону с оптимальными отношениями Q/H, КПД и потребляемой мощностью. При этом электронасосный агрегат, вариантно произведенный с номинальными характеристиками - подача Q=200 м3/ч и напор H=(32±2,8) м, испытывают в диапазоне подач Q от 100 м3/ч до 240 м3/ч.

По первому варианту химический вертикальный электронасосный агрегат для перекачивания химически агрессивных жидких сред выполнен описанным выше способом.

По второму варианту способ производства химического вертикального электронасосного агрегата для перекачивания химически агрессивных жидких сред включает, по меньшей мере, изготовление корпуса насоса 2. Корпус насоса 2 выполняют преимущественно сборным, состоящим из корпуса 7 ходовой части с подшипниковыми опорами 8, корпуса 9 подвески и корпуса 10 проточной части. Корпус 10 проточной части изготавливают предпочтительно включающем тыльную стенку 20, корпус 46 спирального сборника с выходным напорным тангециальным или радиальным патрубком 12 и крышку 47 с входным осевым патрубком 11. Способ производства включает также изготовление вала 13 ротора насоса 2 и рабочего колеса 48, корпуса 5 переходника 4 и силового узла 6, выполняемого из двух полумуфт 16 и 17, монтаж сборочных единиц, а после завершения монтажа производят обкатку и испытания собранного электронасосного агрегата.

В процессе монтажа электронасосного агрегата устанавливают в корпусе 7 ходовой части вал 13 ротора насоса 2. Собирают насос 2, соединяя с опорной плитой 3 и между собой упомянутые части 7, 9, 10 корпуса насоса 2. Завершают монтаж электронасосного агрегата, присоединяя к корпусу 7 ходовой части сверху корпус 5 переходника 4 и привод, собирают силовой узел 6 с образованием валопровода для передачи крутящего момента от привода на рабочее колесо 48 насоса 2.

Рабочее колесо 48 изготавливают в виде крыльчатки открытого типа, содержащего основной диск 49 с прикрепленной к нему многозаходной системой лопаток 50. Лопатки 50 выполняют с угловой закруткой по радиусу постоянной или переменной кривизны в проекции на плоскость, нормальную к оси вала 13 насоса 2, и разделяют диффузорными межлопаточными каналами, расширяющимися в направлении от оси вала 13 к периферии. Активный объем динамического заполнения совокупности межлопаточных каналов вариантно обеспечивает возможность выброса на проток за один оборот рабочего колеса (5,0÷1500)×10-5 м3/об перекачиваемой среды.

Основной диск 49 рабочего колеса 48 защищают гидрозатвором, в виде импеллера 51, образованного системой лучевидных лопаток, размещенных с тыльной стороны основного диска 49.

Корпус 10 проточной части и корпус 9 подвески разделяют упомянутой тыльной стенкой 20, которую выполняют кольцевой съемной уступообразной в поперечном сечении, меньший из внешних радиусов которой выполняют не менее проходного радиуса рабочего колеса 48.

Радиус R лопаток импеллера 51 выполнен достаточным для создания в гидрозатворе необходи