Стальные трубы, облицованные отлитым под давлением бетоном или раствором, и способы их изготовления

Иллюстрации

Показать всеИзобретение относится к стальным трубам, облицованным бетоном. Сущность изобретения: облицованная литьем под давлением стальная труба, которая введена в эксплуатацию для транспортировки жидкой среды, содержит кольцевую облицовку из бетона или цементного раствора, образующую внутренний диаметр трубы, металлическую оболочку, окружающую облицовку. Облицовка находится в прямом контакте с внутренней поверхностью стенки металлической оболочки, при этом облицовка находится в предварительно напряженном состоянии посредствам металлической оболочки в первоначальном состоянии до ввода трубы в эксплуатацию для транспортировки жидкой среды. Предварительное напряжение облицовки в конечном состоянии по существу исключено, когда она введена в эксплуатацию для транспортировки жидкой среды. Техническим результатом изобретения является обеспечение жесткости трубы и коррозионной стойкости. 6 н. и 27 з.п. ф-лы, 4 ил., 1 пр.

Реферат

Настоящее изобретение относится к стальным трубам, облицованным бетоном или раствором, и более конкретно к стальным трубам, облицованным отлитым под давлением бетоном или раствором, которые изготовляют способами, которые допускают одновременное отверждение и создание предварительного напряжения трубы, таким образом увеличивая допустимое расчетное напряжение стали, сохраняя производственную эффективность и понижая производственные затраты.

Обычная облицованная бетоном стальная водопроводная труба, например труба большого диаметра, в настоящее время приспособлена для максимального рабочего напряжения стали, составляющего приблизительно 21000 фунтов на квадратный дюйм. Причиной для ограничения допустимого расчетного напряжения для такой трубы является ограниченная допустимая деформация в облицовке из бетона или раствора. Большее напряжение стали вызовет растрескивание облицовки из бетона или раствора под давлением и формирование разрушительных трещин, неблагоприятно воздействующих на рабочие характеристики облицовки и вызывающих вероятность повреждения облицовки или иначе отпадения от внутренней поверхности стальной трубы.

Использование облицовок из бетона или раствора с такой стальной трубой известно для использования в водопроводной отрасли, поскольку она имеет доказанные лучшие свойства защиты стальной трубы от внутренней коррозии в течение длительного периода времени, например больше 50 лет. В качестве альтернативы бетонным облицовкам могут использоваться полимерные облицовки, такие как облицовки на эпоксидной основе и т.п., со стальными трубами, которые могут быть приспособлены для более высокой деформации на отказ. Однако никакая в настоящее время доступная полимерная облицовка не может гарантировать или предполагать службу в течение 50 лет в системе водоснабжения без некоторой формы периодического обслуживания, в типичном случае, с приблизительно 15-летними интервалами. Непрактично выводить из эксплуатации такие облицованные стальные водопроводные трубы, например, когда они используются в качестве водопроводной магистрали и т.п., для пескоструйной обработки и повторной облицовки каждые 15 лет для обслуживания.

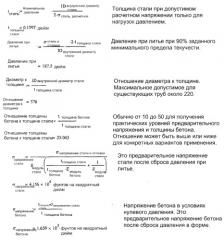

Вторым ограничением для стальной облицованной бетоном водопроводной трубы являются инженерные соображения и необходимость иметь отношение диаметра к толщине приблизительно 240 и, предпочтительно, меньше приблизительно 220. Это означает, что труба диаметром 100 дюймов должна иметь минимальную толщину стенки трубы, составляющую приблизительно 0,417 дюйма (отношение диаметра к толщине=240; толщина=100/240=0,417). Результатом этого требования конструкции является то, что труба, которая может быть выполнена с меньшей толщиной стенки, вследствие внутреннего давления, требует большей толщины вследствие напряжений, связанных с погрузкой, транспортировкой и монтажом. В этом примере с диаметром 100 дюймов и толщиной стенки 0,417 дюйма труба для характеристик Давление=(2*толщина*напряжение)/диаметр=2*0,417*21000/100=175 фунтов на квадратный дюйм или меньше должна все же иметь толщину стенки трубы, основанную на отношении диаметра к толщине=240. Требование отношения диаметра к толщине основано на практичности погрузки, транспортировки и монтажа трубы. В условиях неустойчивого грунта труба также подвержена разрушению или чрезмерному провисанию, если не будет укреплена увеличенной толщиной облицовки, толщиной стенки стальной трубы, прикрепленными элементами жесткости или дорогим внесением более устойчивых материалов основания.

Обычная цилиндрическая труба с предварительно напряженным бетоном содержит внутреннюю бетонную трубу или сердечник, который приведен в состояние высокого сжатия при помощи проволоки, которая намотана вокруг внутренней трубы. Сжимающие нагрузки, которые воздействуют на трубу при использовании, создаются предварительно напряженной стальной проволокой с использованием высокого допустимого расчетного напряжения, таким образом также служащей для уменьшения количества стали, которая используется для обеспечения необходимой величины сжатия. Бетонный сердечник создает сопротивление создающей предварительное напряжение проволоке и содействует выдерживанию нагрузки грунта в заглубленном состоянии. Сердечник из предварительно напряженного бетона также содействует поддержке трубы в ходе транспортировки и установки.

Однако одной из проблем с цилиндрической трубой с предварительно напряженным бетоном является трудность защиты создающей высокое предварительное напряжение проволоки от коррозийных окружающих сред, когда труба введена в эксплуатацию, и потенциальная восприимчивость такой проволоки к водородной хрупкости, если применяют чрезмерные уровни катодной защиты. Способность легко осуществлять катодную защиту создающей предварительное напряжение проволоки дополнительно усложняется низкой диэлектрической прочностью типичной бетонной облицовки, которая размещена поверх создающей предварительное напряжение проволоки для предохранения ее от коррозии. Сопротивление изоляции может быть улучшено нанесением соответствующей полимерной облицовки, например, такой как поставляемая Ameron International под названием Amercoat 1972B. Хотя использование такой полимерной облицовки облегчает катодную защиту стальной создающей предварительное напряжение проволоки, оно вызывает дополнительные затраты с точки зрения производственных операций и стоимости сырья.

Поскольку подземный водопроводный комплекс из труб и поверхностных или заглубленных транзитных систем в типичных больших городах увеличился с годами, другая проблема явилась результатом "катодной интерференции" или паразитных подземных токов, вызванных соседними стальными трубопроводами под катодной защитой с точки зрения внешней коррозии, и вызванных системами электропередач постоянного тока. Большие водопроводные трубы, установленные много лет назад, теперь встречаются с новыми трубами, которые проложены поблизости. Эти новые трубы могут иметь катодную защиту, и паразитные блуждающие токи, наведенные от катодной защиты, могут вызвать коррозийные токи в цилиндрической трубе с предварительно напряженным бетоном. В результате возможного существования таких паразитных блуждающих токов многие городские водопроводные компании теперь предпочитают или обычную стальную трубу с диэлектрическим покрытием для внешней защиты от коррозии, или усиленную стальным цилиндром бетонную трубу, когда внешние нагрузки высоки. Хотя это является эффективным подходом для контроля коррозии трубы, это дорого.

Один подход, известный в данной области техники для изготовления предварительно напряженной стальной трубы, предусматривал использование многоступенчатого процесса первоначального формования/отливки бетонного сердечника, надвигания стальной трубы поверх предварительно отформованного бетонного сердечника и затем накачивания под высоким давлением жидкого цементного раствора в кольцевой зазор между предварительно отформованным бетонным сердечником и стальной трубой для обеспечения сжатия бетонного сердечника. Однако с этим способом создания трубы существуют две основные проблемы. Первая проблема относится к трудности надлежащей герметизации концов бетонного сердечника относительно стальной трубы в ходе операции цементации под давлением. Вторая проблема заключается в том, как прилагать и сохранять давление жидкого цементного раствора в ходе отверждения жидкого цементного раствора, особенно если незначительная утечка жидкого цементного раствора происходит в уплотнениях между стальной трубой и бетонным сердечником, в то время как жидкий цементный раствор затвердевает. Если используется высоконапорный насос для цементации, потенциальная утечка жидкого цементного раствора в ходе отверждения должна восполняться насосом для цементации. Это будет означать, что насос для цементации должен быть активным в ходе операции отверждения для восполнения утечки, что оставляет вероятность затвердевания жидкого цементного раствора в насосе и разрушения насоса и получения трубы, имеющей недостаточный уровень предварительного напряжения.

Таким образом, необходимо получить конструкцию трубы и способ ее изготовления, которые способны обеспечить желательный уровень таких свойств, как жесткость трубы и внутренняя коррозионная стойкость, которая соответствует типичному минимуму, составляющему 50 лет службы, предоставляемому обычной цилиндрической трубой с предварительно напряженным бетоном или облицованной бетоном стальной трубой. Также необходимо, чтобы такая конструкция трубы была способна обеспечивать желательную степень предохранения от внешней коррозии и катодной интерференции. Также необходимо, чтобы такая конструкция трубы производилась экономично и с точки зрения перспективного сырья, и с точки зрения количества времени и труда, затрачиваемых на ее изготовление.

Облицованные литьем под давлением стальные трубы, согласно настоящему изобретению, содержат кольцевую облицовку из бетона или раствора, формирующую внутренний диаметр трубы, и металлическую оболочку, окружающую облицовку. Облицовка находится в прямом контакте с внутренней поверхностью стенки металлической оболочки, и облицовка находится в состоянии сжатия металлической оболочкой. Отношение толщины стенки облицовки и металлической оболочки находится в диапазоне от около 5:1 до 80:1 и, предпочтительно, от около 10:1 до 50:1. В типичном варианте осуществления изобретения толщина стенки металлической оболочки находится в диапазоне от около 0,06 до 0,75 дюйма, и толщина стенки облицовки находится в диапазоне от около 1,5 до 10 дюймов. Толщина стенки облицовки может быть в 10-50 раз больше толщины металлической оболочки в зависимости от конкретного варианта выполнения трубы и конечного варианта применения. Если необходимо, труба может также содержать покрытие из диэлектрического материала, расположенное вдоль внешней поверхности металлической оболочки.

Трубы формируют с использованием формовочного узла, который специально приспособлен для размещения необходимого объема состава бетона или раствора и воздействия на него силой сжатия, вычисленной для приложения необходимой силы предварительного напряжения к металлической оболочке. В типичном варианте осуществления изобретения такие трубы формируют посредством подачи объема состава бетона или раствора в пресс-форму, сформированную между металлической оболочкой вдоль наружного диаметра и подвижным сердечником вдоль внутреннего диаметра. Отливаемый состав подвергается воздействию силы давления для расширения металлической оболочки. В типичном варианте осуществления изобретения сила давления прилагается в форме жидкости под давлением, такой как вода, причем жидкость под давлением вводится в контакт с поверхностью отливаемого состава. Как только желательная степень отверждения достигнута, силу давления удаляют, вызывая приложение металлической оболочкой необходимой силы сжатия к облицовке из бетона или раствора.

В типичном варианте осуществления изобретения формовочный узел содержит цилиндрическую металлическую оболочку, которая образует металлическую внешнюю часть трубы, опорный элемент, который в рабочем положении соединен с нижней частью металлической оболочки, и верхний элемент, который в рабочем положении соединен с верхней частью металлической оболочки. Внутренний элемент формы расположен концентрически внутри металлической оболочки. Между металлической оболочкой и внутренним элементом формы сформирована кольцевая камера для бетона или цементного раствора для размещения в ней объема состава бетона или раствора. В типичном варианте осуществления изобретения внутренний элемент формы способен сокращаться в диаметре для извлечения облицованной литьем под давлением трубы из формы после формирования. Узел также содержит средство для подачи жидкой среды для повышения давления, такой как вода, в форму и на поверхность состава бетона или раствора для расширения составом металлической оболочки.

Облицованные литьем под давлением стальные трубы, согласно настоящему изобретению, обладают необходимым уровнем жесткости трубы и внутренней коррозионной стойкостью, которая соответствует типичному минимальному 50-летнему сроку службы, обеспечиваемому обычной цилиндрической трубой с предварительно напряженным бетоном или облицованной бетоном стальной трубой. Кроме того, такие трубы, согласно настоящему изобретению, способны обеспечивать необходимую степень защиты от внешней коррозии и катодной интерференции. Кроме того, трубы, согласно настоящему изобретению, могут быть сформированы с уменьшенной толщиной металлической оболочки или стенки стальной трубы, таким образом приводя к желательной экономии расходов на сырье.

Эти и другие признаки и преимущества настоящего изобретения будут оценены, когда они будут лучше поняты при ознакомлении с нижеследующим подробным описанием со ссылками на прилагаемые чертежи, на которых:

фиг.1 - вид в перспективе сбоку типичного варианта облицованной литьем под давлением стальной трубы, выполненной согласно принципам изобретения;

фиг.2 - вид сбоку в сечении типичного варианта процесса, который используется для изготовления облицованной литьем под давлением стальной трубы, показанной на фиг.1;

фиг.3 - вид сбоку в сечении другого типичного варианта процесса, который используется для изготовления облицованной литьем под давлением стальной трубы, показанной на фиг.1; и

фиг.4 - вид сбоку в сечении другого типичного варианта процесса, который используется для изготовления облицованной литьем под давлением стальной трубы, показанной на фиг.1.

Облицованные литьем под давлением стальные трубы и способы их изготовления, согласно принципам изобретения, содержат облицовку из бетона или цементного раствора, которая окружена металлической оболочкой или стальной трубой, то есть исключая использование натяжной или создающей предварительное напряжение проволоки, как в обычной цилиндрической трубе с предварительно напряженным бетоном, описанной выше. Отношение толщины облицовки к толщине оболочки может и будет изменяться в зависимости от конкретных требований технического проекта и/или эксплуатационных показателей, которые требует конкретный конечный вариант применения, как описано более подробно ниже.

Признаком таких конструкций стальных труб, облицованных литьем под давлением, является то, что они сделаны согласно одному или более различным способам литья под давлением, которые предусматривают формование облицовки из бетона или цементного раствора на месте в ходе процесса предварительного напряжения окружающей металлической оболочки и получаемой конструкции трубы, таким образом исключая множество этапов, например, включающих формование отдельно предварительно отливаемой облицовки из бетона или цементного раствора, которую комбинируют с металлической внешней оболочкой трубы для последующей обработки, вызывающей напряжение. Используемый в данном описании термин "на месте" означает тот факт, что состав бетона или цементного раствора (который используется для изготовления облицовки из бетона или цементного раствора) формуется и затвердевает одновременно с воздействием давлением с целью создания для окружающей металлической внешней оболочки или стальной трубы напряженного состояния.

Признаком облицованных литьем под давлением стальных труб, согласно настоящему изобретению, является то, что они построены таким образом, что создается предварительное напряжение металлической оболочки при помощи облицовки из бетона или цементного раствора таким образом, что напряжения стали могут быть увеличены внутренним давлением жидкости без риска вредного растрескивания облицовки. Кроме того, присутствие сжатой облицовки из бетона или цементного раствора также содействует сопротивлению нагрузкам при транспортировке, установке и от воздействия грунта при вводе в эксплуатацию. Облицованные литьем под давлением стальные трубы, согласно настоящему изобретению, также могут быть покрыты многими диэлектрическими покрытиями, таким образом обеспечивая желательный уровень внешней защиты от коррозии. Это устраняет проблему катодной интерференции от соседних трубопроводов и транзитных систем, и сталь, используемая в этом типе трубы, может иметь намного более низкий предел текучести, чем создающая предварительное напряжение проволока, и поэтому может быть намного менее восприимчивой к водородной хрупкости, находясь под катодной защитой.

На фиг.1 показана облицованная литьем под давлением стальная труба 10, выполненная согласно принципам настоящего изобретения, в целом содержащая цилиндрическую металлическую или стальную оболочку, корпус, трубу или кожух 12, который окружает внутреннюю облицовку 14, сформированную из необходимого состава бетона или раствора. Внутренняя облицовка 14 расположена концентрически в пределах внутреннего диаметра оболочки 12 и в типичном варианте осуществления изобретения находится в прямом контакте с оболочкой, то есть нет какого-либо промежуточного материала другого типа, который помещен между облицовкой и оболочкой.

Облицованная литьем под давлением стальная труба 10 включает колоколообразный конец 16, который прикреплен к одному осевому концу 16 трубы 10, и гладкий конец 20, который прикреплен к противоположному концу 21 трубы 10. Гладкий конец 20 имеет форму, внешний диаметр и размер для вставки в колоколообразный конец 16 другой трубы и включает один или более кольцевых пазов 22, проходящих по его окружности, которые конфигурированы для расположения одного или более кольцевых уплотнительных элементов или уплотнителей (показанных на фиг.2), соответственно, для обеспечения необходимого герметичного уплотнения между смежными концами труб. Колоколообразный и гладкий концы 16 и 20 могут быть конфигурированы аналогично или подобно используемым с обычной стальной трубой и прикреплены к концам металлической оболочки пригодным способом сварки. Уплотнительные элементы могут быть сформированы из эластомерного материала. Другие способы соединения, используемые для обычной стальной трубы, такие как способы с использованием колоколообразного и гладкого концов или других по-разному конфигурированных концов, труб с гладкими концами, сваренными встык, или труб с гладкими концами, сваренными внахлест, одинаково пригодны для облицованных литьем под давлением стальных труб, как будет понятно специалистам в области конструирования стальных труб.

Хотя типичный вариант выполнения облицованной литьем под давлением стальной трубы, показанной на фиг.1, изображен с конкретным типом концов, следует подразумевать, что облицованные литьем под давлением стальные трубы, согласно настоящему изобретению, могут быть конфигурированы с другими типами концов, как требуется для конечного варианта применения. Например, облицованная литьем под давлением стальная труба может иметь соединительные кольца (в форме колоколообразного и гладкого концов, как показано), или она может быть сварена встык на месте, или она может иметь штампованный раструб для скользящей посадки, соответствующий наружному диаметру стальной трубы для сварки внахлестку на месте, или она может иметь штампованный раструб, включающий уплотнительную канавку для уплотнения относительно наружного диаметра стальной трубы, или она может иметь катаную раструбную канавку (охватываемую раструбом, катаную прямо в стенке трубы), которая вставляется в штампованный раструб (штампованный в стенке трубы). Следует понимать, что облицованные литьем под давлением стальные трубы, выполненные согласно принципам настоящего изобретения, могут содержать все такие указанные варианты.

Другой признак облицованной литьем под давлением стальной трубы состоит в том, что облицовка 14 из бетона или цементного раствора приведена в необходимое состояние сжатия до размещения законченной трубы по назначению, например, до того, как трубу транспортируют и закапывают на некоторую глубину в грунт, действием металлической оболочки 12, воздействующей непосредственно на облицовку. В типичном варианте осуществления изобретения металлическая оболочка 12 подвергается напряжению в необходимой степени в ходе процесса отливки, то есть отливки и затвердевания облицовки 14 таким образом, что облицовка после затвердевания находится в необходимом состоянии сжатия для соответствия необходимым эксплуатационным показателям трубы, например, для соответствия конкретному конечному варианту применения.

Толщина оболочки и облицовки для облицованных литьем под давлением стальных труб может и будет изменяться в зависимости от конкретной конструкции/эксплуатационных показателей и/или конечного варианта применения. Общим признаком облицованных литьем под давлением стальных труб является то, что толщина стальной оболочки намного меньше, чем толщина обычной стальной трубы (то есть не содержащей сжатую бетонную облицовку). Комбинация более тонкой стальной оболочки с более толстой облицовкой в состоянии сжатия допускает использование отношений диаметра к толщине, которые невозможны с обычной стальной трубой, которая имела бы слишком большую гибкость для противодействия нагрузкам при погрузке и установке при этих более высоких отношениях диаметра к толщине. Более тонкая стальная оболочка теперь может быть сконструирована с использованием более высокого расчетного напряжения без вредного растрескивания облицовки из бетона или цементного раствора при рабочем давлении. Использование стальной оболочки, в противоположность использованию стягивающей или предварительно напрягающей проволоки в цилиндрической трубе с предварительно напряженным бетоном, создает для облицовки необходимое состояние сжатия с намного более прочной конструкцией, которая может быть сделана более стойкой к внешней коррозии и которая обеспечивает получение характера отказа, который более предсказуем, чем со стягивающей или создающей предварительное напряжение проволокой.

Например, когда стягивающая или создающая предварительное напряжение проволока, используемая в обычной цилиндрической трубе с предварительно напряженным бетоном, отказывает вследствие внешней коррозии, результатом может быть внезапная потеря сжимающего усилия, воздействующего на бетонную облицовку, которая может вызвать внезапный отказ трубы. Кроме того, ремонт поврежденной натяжной проволоки является трудноосуществимым, когда труба находится в грунте. Облицованная литьем под давлением стальная труба, согласно настоящему изобретению, имеет характер отказа, напоминающий характер отказа стальной трубы, то есть отличающийся постепенной утечкой через стальную оболочку, которая не приводит к внезапной потере сжатия облицовки из бетона или цементного раствора, и тем, что труба может быть легко отремонтирована на месте при помощи привариваемой внешней металлической накладки и т.п.

Облицованные литьем под давлением стальные трубы, выполненные согласно принципам настоящего изобретения, содержат облицовку из бетона или цементного раствора или сердечник и окружающую металлическую оболочку или стальную трубу. Относительные толщины облицовки и оболочки могут изменяться в зависимости от критериев инженерного проектирования, природы материалов, которые используются, и желательных рабочих характеристик. В типичном варианте осуществления изобретения отношение толщины облицовки к толщине стенки металлической оболочки может быть в диапазоне от около 5:1 до 80:1 и, предпочтительно, в диапазоне от около 10:1 до 50:1. Типичный диапазон прочности для облицовки будет составлять приблизительно от 3000 до 10000 фунтов на квадратный дюйм с диапазоном предварительного напряжения в облицовке, составляющим приблизительно от 500 фунтов на квадратный дюйм до 6000 фунтов на квадратный дюйм, когда внутреннее давление снижено до нуля, и напряжение внешней стальной трубы частично передается сердечнику из бетона или цементного раствора. Допустимое расчетное напряжение в стальной оболочке может колебаться приблизительно от 25000 до 72000 фунтов на квадратный дюйм в зависимости от заданного номинального давления и текучести стали, используемой для внешней стальной оболочки.

В целом, необходимо, чтобы облицовка или сердечник имели толщину, приблизительно в 10-50 раз превышающую толщину металлической оболочки. Например, цилиндрическая металлическая оболочка первоначально может быть подвергнута напряжению приблизительно до 42000 фунтов на квадратный дюйм под давлением. Это превышает в два раза существующее в настоящее время расчетное напряжение для стальной трубы, что приводит к получению стенки стальной трубы, имеющей приблизительно в два раза меньшую толщину стенки, чем у существующей в настоящее время трубы. Поскольку сталь представляет большую часть стоимости материалов трубы, уменьшение толщины стенки стального компонента в два раза для облицованной литьем под давлением стальной трубы представляет существенную экономию затрат сырья.

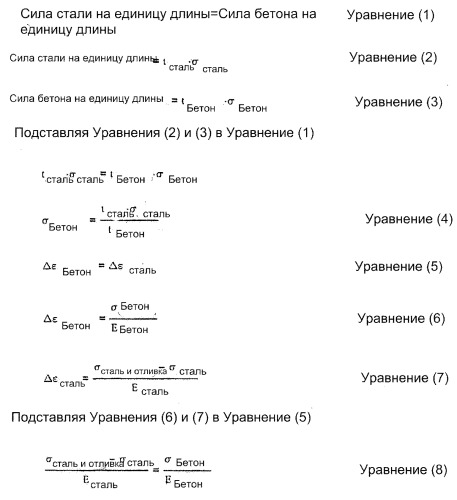

Уменьшение диаметра облицовки, сердечника или внутренней трубы после сброса давления при отливке в ходе формирования облицованной литьем под давлением стальной трубы будет зависеть от толщины и модуля сердечника, толщины металлической оболочки или стальной трубы и величины напряжения стали под давлением литья. Между стальным цилиндром и сердечником установлен баланс сил (то есть они представляют собой две пружины, противодействующие друг другу). Изменение деформации сердечника должно быть равно изменению деформации стальной трубы. Для соответствия этим критериям можно вывести ряд уравнений. Такие уравнения приведены ниже относительно примера облицованной литьем под давлением стальной трубы, имеющей диаметр 84 дюймов.

Облицованная литьем под давлением стальная труба диаметром 84 дюйма класса 150

Производственный процесс содержит воздействие давлением на внешнюю стальную трубу и пресс-форму в ходе отливки и отверждения бетонной облицовки. Воздействие давлением на пресс-форму создает напряжение внешней стальной трубы в ходе процесса отливки.

Когда давление, поддерживаемое в ходе операции отливки, сброшено, внешняя стальная труба будет усаживаться на бетонную облицовку. Она будет продолжать усаживаться, пока сила бетонной облицовки не станет равной силе, прилагаемой стальной трубой. Могут быть выведены следующие уравнения.

Облицованные литьем под давлением стальные трубы, согласно настоящему изобретению, можно производить с использованием многих различных способов литья под давлением. Эти способы могут включать горизонтальное или вертикальное литье под давлением в зависимости от конкретной системы литья под давлением. На фиг.1 показано использование технологии вертикального литья под давлением и относящегося к ней узла, при этом состав бетона или цементного раствора отливают в вертикально ориентированную литейную форму для формирования облицовки на месте с одновременным приложением силы напряжения к окружающей металлической оболочке или стальной трубе. Как только силу напряжения устраняют, металлическая оболочка вводит окончательно затвердевшую облицовку полученной облицованной литьем под давлением стальной трубы в необходимое состояние сжатия. В типичном варианте осуществления изобретения эта иллюстративная технология включает воздействие давлением на отлитый состав бетона или раствора для создания необходимого напряжения металлической оболочки с помощью гидростатического средства, например, путем введения объема или массы жидкости под давлением, такой как вода, в контакт с поверхностью состава бетона или раствора.

На фиг.2 показан типичный узел 30, пригодный для создания облицованной литьем под давлением стальной трубы в соответствии с указанными выше принципами. В этом типичном варианте осуществления изобретения цилиндрическая металлическая оболочка 32 сформирована с концами 34 и 36, прикрепленными к соответствующим концам оболочки как описано выше. Толщина стенки металлической оболочки может быть в пределах указанных выше диапазонов. В типичном варианте осуществления изобретения металлическая оболочка или стальная труба может быть изготовлена на станке с цилиндрическим барабаном с приваренными к ней концами 34 и 36. В типичном варианте осуществления изобретения металлическая оболочка сформирована из стали X60.

Цилиндрическая металлическая оболочка 32 расположена на опорном кольце 38, которое расположено в основании узла 30. Опорное кольцо 38 содержит в целом кольцевой корпус 39, который может включать один или более пазов 40, проходящих по окружности вдоль внешней поверхности стенки опорного кольца и расположенных смежно с внутренней поверхностью стенки конца 36 оболочки. Опорное кольцо сформировано из структурно жесткого материала, такого как металлический материал, и в предпочтительном варианте осуществления изобретения предпочтительным материалом является сталь.

Один или более пазов 40 имеют размеры и форму для расположения одного или более соответствующих уплотнительных элементов 42, причем один или более уплотнительных элементов 42 имеют размеры и форму для взаимодействия и формирования уплотнения относительно внутреннего диаметра конца 36 металлической оболочки. В предпочтительном варианте осуществления изобретения опорное кольцо содержит пару пазов 40, которые разнесены в осевом направлении друг от друга на необходимое расстояние вдоль внешней поверхности, и содержит расположенные в них соответствующие уплотнительные элементы 42 в форме круглых колец. Круглые уплотнительные кольца 42, предпочтительно, сформированы из эластомерного материала, такого как каучук и т.п., способного обеспечивать уплотнение относительно конца металлической оболочки.

Опорное кольцо 38 включает верхнюю поверхность 44, которая формирует закрытый нижний конец кольцевой полости или камеры 46 для заливки бетона или цементного раствора. Опорное кольцо 38 также включает паз 48, который проходит по окружности вдоль внутреннего диаметра кольца 38. Паз 48 расположен и имеет размеры и форму для помещения в него уплотнительного элемента 50 для взаимодействия и формирования уплотнения со смежной внешней поверхностью стенки стягивающегося внутреннего элемента 52 формы.

Опорное кольцо 38 также включает секцию, которая выступает радиально внутрь от корпуса 39 от внутреннего диаметра опорного кольца, и она соединена с в целом цилиндрической нагнетательной трубой 54, например нижний конец нагнетательной трубы 54 таким образом установлен на опорное кольцо. Как показано на фиг.2, стягивающийся внутренний элемент 52 формы расположен концентрически вокруг наружного диаметра нагнетательной трубы 54. Стягивающийся внутренний элемент формы и нагнетательная труба сформированы из конструкционно-жесткого материала, такого как металлический материал, и в предпочтительном варианте осуществления изобретения стягивающийся внутренний элемент формы и нагнетательная труба сформированы из стали.

Стягивающийся внутренний элемент 52 формы может быть сформирован из единого листа материала, который свернут в форму цилиндра или может быть сформирован из многих панелей или листов, которые сварены или соединены иначе для формирования цилиндрической формы. В типичном варианте осуществления изобретения стягивающийся внутренний элемент формы выполнен в форме цилиндрического листа, имеющего два конца, которые проходят продольно вдоль внутреннего элемента формы. Концы конфигурированы таким образом, что они могут быть перемещены внутрь друг к другу, например намотаны друг на друга для уменьшения диаметра внутреннего элемента формы и таким образом вызова стягивания внутреннего элемента формы для облегчения извлечения сформированной облицованной литьем под давлением стальной трубы.

В типичном варианте осуществления изобретения концы стягивающегося внутреннего элемента формы соединены друг с другом механизмом, который работает для сохранения фиксированного диаметра внутреннего элемента формы в ходе операции литья под давлением и которым можно управлять для перемещения концов внутреннего элемента формы друг к другу, таким образом стягивая элемент формы для облегчения извлечения элемента формы из отформованной сердцевины из бетона или цементного раствора. Внутренний элемент формы также конфигурирован для минимизирования утечки состава бетона или раствора в ходе отливки и формирования облицованной литьем под давлением стальной трубы. В предпочтительном варианте осуществления изобретения между стягиваемыми внутренними концами элемента формы расположена заслонка, которая может дистанционно приводиться в действие для уменьшения диаметра внутреннего элемента формы на соответствующей стадии работы, таким образом позволяя удалять внутренний элемент формы из облицованной литьем под давлением стальной трубы после ее формирования.

Нижнее усиливающее кольцо 56 расположено вдоль поверхности внутреннего диаметра стягивающегося внутреннего элемента 52 формы смежно с опорным кольцом 38 и содействует необходимому уплотнительному взаимодействию между нижней секцией стягивающегося внутреннего элемента формы и опорным кольцом. Нижнее усиливающее кольцо 56 может быть сформировано из конструкционно-жесткого материала и может содержать один или более элементов, которые индивидуально или совместно формируют кольцевое основание, расположенное концентрически внутри нижней концевой секции стягивающего внутреннего элемента формы. В типичном варианте осуществления изобретения нижнее усиливающее кольцо выполнено из стали и приварено к нижней части внутреннего элемента формы.

Ближе к верхней части узла 30 расположено круглое верхнее кольцо 58, смежное с верхним концом металлической оболочки 32. В типичном варианте осуществления изобретения верхнее кольцо содержит цилиндрическую внешнюю секцию 60, которая расположена концентрически вокруг конца 34 металлической оболочки 32. Внешняя секция 60 имеет внутренний диаметр, который имеет размер и форму, приспособленные для размещения конца 34 в пределах нижнего района такого внутреннего диаметра. Уплотнительные элементы 62 расположены внутри одного или более соответствующих пазов 64, расположенных по окружности вокруг конца 34 для обеспечения уплотнения между верхним кольцом 58 и металлической оболочкой 32. Уплотнительные элементы 62 могут быть кольцевыми элементами, которые выполнены из эластомерного материала, такого как каучук и т.п.

Хотя вариант осуществления изобретения, показанный на фиг.2, иллюстрирует использование уплотнительных элементов в верхней и нижней частях узла, расположенных в пазах, которые соответственно расположены на конце оболочки и опорном кольце, следует понимать, что конкретный механизм уплотнения, используемый для формирования необходимого уплотнения в верхней и нижней частях камеры 46 для бетона или цементного раствора, может отличаться от описанного и показанного, и что такие изменения следует рассматривать как входящие в объем настоящего изобретения.

Внутренний диаметр внешней секции верхнего кольца также включает центральный район, который имеет размеры и конфигурацию, приспособленные для приема в него среды под давлением и необходимого дополнительного объема бетона или цементного раствора выше охватываемого раструбом конца 34. Дополнительный объем, обеспечиваемый верхним кольцом, полезен для комп