Способ производства гайки

Иллюстрации

Показать всеИзобретение относится к обработке металлов и может быть использовано при изготовлении шестигранной гайки класса прочности 8 или 9. Гайка имеет твердость не менее 170 НV и используется при напряжении от нагрузки, превышающем 800 Н/мм2. Для изготовления заготовки используют круглый прокат из стали, содержащей 0,15-0,35% углерода и 0,5-1,6% марганца, остальное железо и неизбежные примеси. Величина углеродного эквивалента (Сэкв), определяемого по формуле: Сэкв=С+Мn/20, где: С, Мn - массовая доля углерода и марганца, в %, не менее 0,23%. Прокат подвергли прерванной закалке с самоотпуском при изготовлении на металлургическом переделе. Предел текучести проката σт≥360 Н/мм2, временное сопротивление разрыву σв≥480 Н/мм2, относительное удлинение δ5 ≥28%, относительное сужение ψ≥60%. Прокат подвергают холодному пластическому деформированию со степенью деформации 5-20% и получают проволоку, которую режут на заготовки. Заготовку последовательно деформируют холодной объемной штамповкой в шесть технологических переходов на шестипозиционном прессе без переворота или с переворотом на 1800. При этом образуют наружный шестигранник и отверстие для резьбы в осевой зоне. Резьбу в гайке формируют путем нарезки или накатки. В результате обеспечивается снижение расхода металла, уменьшение усилий штамповки и повышение стойкости технологической оснастки. 7 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

Реферат

Предложенное решение относится к обработке металлов и металлургии, более конкретно - к изготовлению крепежных изделий, например, гаек шестигранных различных классов прочности из углеродистых и легированных сталей, которые могут быть использованы для разъемных резьбовых соединений деталей в машиностроении, автомобилестроении и других отраслях.

В производстве крепежных изделий используются несколько технологий изготовления гайки - точение, горячая штамповка, холодная штамповка и др. Все технологии придают изделию определенную форму (круглая, четырехугольная, шестигранная), но основная составляющая гайки - это резьба, которая является основой для создания крепежных соединений. Применимость гайки в тех или иных сферах обуславливается формой и размерами, а также механическими свойствами. Основной критерий механических свойств гайки, определяющий ее класс прочности - это напряжение от пробной нагрузки Sp, Н/мм2, в соответствии с ГОСТ Р 52628-2006 «Гайки. Механические свойства и методы испытаний» или ГОСТ Р ИСО 898 «Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы» (планируется ввести в 2013 году). Этот показатель зависит от многих факторов, основными из которых являются характеристики сырья, технология изготовления, операция термической обработки. В настоящее время наибольшее распространение получили стальные гайки, изготовленные по технологии холодной объемной штамповки (высадки) на четырехпозиционных или пятипозиционных прессах из круглого проката низкоуглеродистой стали (гайки класса прочности 5 и 6) и из проката углеродистой или легированной стали (гайки класса прочности 8 и выше с дополнительной термической обработкой путем закалки с отпуском). Признано, что при производстве гаек шестигранных, пятипозиционный процесс изготовления гаек (за пять технологических переходов) более эффективный, чем четырехпозиционный процесс, так как позволяет использовать металл большей прочности за счет снижения единичной степени деформации на отдельной штамповочной позиции.

Известна технология изготовления многогранных изделий по патенту РФ №2361695, МПK В21K 1/68 «СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК МНОГОГРАННЫХ ГАЕК И ВТУЛОК» (опубликован в 2009 г.), по которой из горячекатаного металла волочением или калибровкой получают заготовку. Далее из указанной заготовки на пятипозиционном штамповочном прессе за пять переходов формируют изделие с использованием осадки (холодной объемной штамповки). На I, II и III переходах производят предварительную осадку цилиндрической заготовки и предварительную наметку отверстия. На IV переходе осуществляют окончательную осадку втулки и окончательную наметку отверстия с образованием перемычки под прошивку. На V переходе производят пробивку отверстия под резьбу. Общую степень деформации при волочении или калибровке и общую степень осадки заготовки в поперечном направлении до размера "под ключ" принимают суммарной величиной, не превышающей 40%. В результате обеспечивается снижение энергоемкости и трудоемкости процесса, уменьшение усилий при получении заготовки и формообразовании из нее изделий. При этом для производства гайки используют горячекатаный прокат оптимального диаметра из низкоуглеродистых марок сталей типа 10 кп, 20 кп или др., что позволяет снизить усилия при волочении и формообразовании заготовок гайки при холодной объемной штамповке. Однако гайка, изготовленная по такой технологии, имеет низкий класс прочности и не соответствует современным требованиям автомобилестроения, машиностроения и других отраслей промышленности, где применяются гайки класса прочности 8, 9 и выше. Недостатком данной технологии является отсутствие возможности изготовления гайки класса прочности 6 и выше из-за применения горячекатаного металла и малой суммарной его деформации.

Также известно решение по патенту РФ на изобретение №2254199, МПK В21K 1/70, «СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК САМОКОНТРЯЩИХСЯ ГАЕК С НЕЙЛОНОВЫМ КОЛЬЦОМ И ФЛАНЦЕМ» (опубликован в 2005 г.), согласно которому производят отрезку исходной заготовки с круглым поперечным сечением, выравнивание ее торцов, выдавливание шестигранника, предварительное и окончательное формирование фланца и пробивку отверстия под нарезку резьбы. Процесс осуществляют за пять переходов. Величину диаметра исходной заготовки определяют из требуемого соотношения. На второй позиции осуществляют выдавливание в плавающей матрице тонкостенного цилиндра на одном торце заготовки и ее осадку на противоположном торце до диаметра описанной окружности шестигранника. На третьей позиции производят предварительное формирование фланца и выдавливание шестигранника. На следующей позиции окончательно формуют фланец и фаски на шестиграннике. При этом поддерживают размеры ранее полученного тонкостенного цилиндра. Пробивку отверстия под нарезку резьбы осуществляют в плавающей матрице на последней позиции. В результате обеспечивается качественное заполнение шестигранника и фланца и повышение стойкости штамповой оснастки. Однако в данном способе в качестве сырья применяется отожженный прокат, что не позволяет получать гайки повышенного класса прочности.

Известен «СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ» по патенту РФ на изобретение №2449853, МПK В21K 1/70 (опубликован в 2012 г.). Способ включает отрезку заготовки, осадку заготовки и редуцирование многогранника. Осадку проводят на первом переходе с формированием предварительного углубления для получения внутренней фаски на одном торце. На втором переходе осуществляют оформление внутренней фаски на торце и формирование наружной конической поверхности с оформлением фланца. Выдавливание глухой полости со стороны торца, прилегающего к наружной конической поверхности, осуществляют на трех последних переходах последовательно. Далее, на последнем переходе, после параллельного переноса заготовки, глубину глухой ПОЛОСТИ доводят до определенного размера. В результате обеспечивается повышение качества изделий и стойкости инструмента. Из-за одностороннего большого перемещения металла вдоль углубления применяют отожженную заготовку, что снижает класс прочности готового изделия при использовании низкоуглеродистых марок стали, а для получения гаек более высокого класса прочности необходимо использовать легированные марки стали и применять технологические операции закалки и отпуска. В результате, данный известный способ нельзя применить для производства шестигранных гаек класса прочности 8 и 9 из низкоуглеродистых марок стали.

Прототипом предлагаемого изобретения, наиболее близким по своей технической сущности и достигаемому результату, является способ производства гайки шестигранной способом холодной объемной штамповкой из углеродистой стали, приведенный в источнике (Ковка и штамповка. Справочник в 4-х томах под редакцией Г.А. Навроцкого. М., Машиностроение, 1987. Том 3. Холодная объемная штамповка). Технология производства гайки включает последовательный ряд технологических операций: получение из проката методом волочения калиброванной заготовки (проволоки), порезку заготовки на мерные отрезки, деформирование заготовки за несколько переходов для образования наружного шестигранника и внутреннего отверстия, и формирование в нем резьбы. Например, изготовление гаек М8 (там же, Том 3. Холодная объемная штамповка, стр.261) осуществляется на пятипозиционном гайкоштамповочном автомате 15 ВАГ-8Ф. Технологический процесс штамповки происходит следующим образом. Отрезанная заготовка диаметром 10,8 мм, высотой 9, 7 мм переносится на позицию I, на которой осуществляется осадка с выравниванием и калибровкой торцов, а также коническая наметка диаметром 8, 5 мм и закругление кромок; на позиции II происходит выдавливание углубления на верхнем торце и образование фаски на нижнем; предварительное формообразование шестигранника с дальнейшим выдавливанием верхней и нижней выемок выполняются на позиции III; окончательное формообразование шестигранника и фланца и пробивка отверстия диаметром 6,95 мм проводятся соответственно на IV и V. После чего в отверстии нарезают или накатывают резьбу. Производство обычных шестигранных гаек осуществляют из калиброванной стали в бунтах, марок 10 кп, 20 кп по ГОСТ 10702 в отожженном состоянии.

К недостаткам прототипа относятся:

- высокий расход металла на производство за счет повышенной толщины штамповочной перемычки (выдры) при формировании отверстия, которую нельзя уменьшить при использовании пятипозиционного автомата;

- высокие нагрузки на штамповочных позициях при использовании металла без отжига и, как следствие этого, появление штамповочных дефектов в виде трещин на поверхности гайке;

- повышенный расход инструмента (матриц и пуансонов);

- невозможность использования стали с содержанием углерода более 0,20%, а также металла повышенной прочности, что не позволяет получать гайку класса прочности выше класса 6 (например, класса прочности 8 или 9) непосредственно в процессе изготовления, то есть без отдельной операции термической обработки готовой гайки.

Предлагаемое изобретение решает задачу снижения расхода металла, а также усилий штамповки на отдельных штамповочных позициях, повышает стойкость инструмента, а также позволяет осуществить производство гайки до размера M16 включительно классов прочности 8 и 9 из низкоуглеродистых марок стали без последующего применения операции закалки готовых изделий (допускается в ГОСТ Р 52628-2006 «Гайки. Механические свойства и методы испытаний» и предусмотрено в ГОСТ Р ИСО 898 «Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы»), соответственно, более дешевых, что влияет на снижение себестоимости производства и, как следствие, увеличивает его рентабельность.

Поставленная задача решается благодаря тому, что cпособ изготовления шестигранной гайки класса прочности 8 или 9, имеющей твердость не менее 170 НV и используемой при напряжении от нагрузки, превышающем 800 Н/мм2, включает получение проволоки холодным пластическим деформированием проката со степенью деформации 5-20%, изготовление заготовки гайки путем порезки проволоки на мерные отрезки, последовательное деформирование заготовки холодной объемной штамповкой в шесть технологических переходов на шестипозиционном прессе без переворота или с переворотом заготовки на 1800 с образованием наружного шестигранника и отверстия для резьбы в осевой зоне и формирование резьбы путем нарезки или накатки, при этом используют круглый прокат из стали, содержащей 0,15-0,35% углерода и 0,5-1,6% марганца, остальное железо и неизбежные примеси, при величине углеродного эквивалента (Сэкв) не менее 0,23%, определяемого по формуле: Сэкв=С+Мn/20, где: С, Мn - массовая доля углерода и марганца, в %, подвергнутый прерванной закалке с самоотпуском при изготовлении на металлургическом переделе, имеющий предел текучести σт≥360 Н/мм2, временное сопротивление разрыву σв≥480 Н/мм2, относительное удлинение δ5 ≥28%, относительное сужение ψ≥60%.

Кроме того, способ характеризуется следующими признаками:

- холодное пластическое деформирование проката осуществляют калибровкой или волочением;

- образование отверстия для резьбы в осевой зоне начинают на первом технологическом переходе и заканчивают на шестом технологическом переходе;

- отверстие для резьбы образуют за шесть технологических переходов с формированием штамповочной перемычки по центру высоты заготовки, при этом осуществляют переворот заготовки на 1800 при переходе на четвертый технологический переход или при переходе на четвертый и пятый технологические переходы;

- дополнительно осуществляют операцию деформационного старения путем нагрева до температуры 200-5000С;

- операцию деформационного старения осуществляют перед формированием резьбы;

- на поверхность гайки наносят защитное покрытие;

- нанесение защитного покрытия осуществляют в процессе деформационного старения.

Техническим результатом, который обеспечивается изобретением, является снижение расхода металла и усилий штамповки на отдельных штамповочных позициях, повышение стойкости инструмента, а также обеспечение производства высокопрочной гайки из рядовых низкоуглеродистых марок сталей без применения дополнительной операции закалки готовых изделий.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существует причинно-следственная связь, а именно:

- если процесс деформирования заготовки гайки осуществляют в шесть технологических переходов на шестипозиционном прессе без переворота или с переворотом на 180°, то достигается более равномерное распределение деформаций, что позволяет значительно уменьшить толщину штамповочной перемычки (выдры), что приводит к снижению потери металла в отходы, а также дает возможность повысить стойкость инструмента и осуществить формирование изделия с высоким качеством, а именно, обеспечить более точное соблюдение геометрических размеров изделия и исключить появление на нем штамповочных поверхностных дефектов.

- если использовать круглый прокат из стали, содержащей 0,15...0,35% углерода и 0,5…1,6% марганца, остальное железо и неизбежные примеси, при величине углеродного эквивалента (Сэкв) не менее 0,23%, определяемого по формуле:

Сэкв=C+Мn/20,

где: С, Мn - массовая доля углерода и марганца, в %, который был подвергнут прерванной закалке с самоотпуском при изготовлении на металлургическом переделе, имеющий предел текучести (σт) не менее 360 Н/мм2, временное сопротивления разрыву (σв) не менее 480 Н/мм2, относительное удлинения (δ5) не менее 28%, относительное сужения (ψ) не менее 60%, то уже в самом исходном сырье заложены более высокие механические свойства, которые наследуются готовой продукцией, и отпадает необходимость в закалке гайки. Применение проката с пределом текучести менее 360 Н/мм2 и временным сопротивлением разрыву менее 480 Н/мм2 не обеспечивает требуемых свойств получаемой гайки. Прокат с указанными свойствами, несмотря на повышенную прочность по сравнению с отожженным или горячекатаным прокатом, остается достаточно пластичным (δ5≥28%, ψ≥60%) и при холодной штамповке гайки на шестипозиционном прессе, позволяющем снизить значения единичной деформации, на готовой продукции не образуется штамповочных трещин и других поверхностных дефектов. Если характеристики пластичности проката - относительное удлинение (δ5) будет менее 28%, а относительное сужение (ψ) будет менее 60%, то при штамповке гайки образуются трещины, что является браковочным признаком. Применение проката из стали с содержанием углерода менее 0,15% и марганца менее 0,5% не обеспечит прочность гайки на уровне класса 8 из-за недостаточного количества перлитной составляющей в структуре металла. Применение проката из стали с содержанием углерода более 0,35% и марганца более 1,6% затруднит изготовление гайки и приведет к необходимости перед холодной объемной штамповкой подвергать сырье (прокат) сфероидизирующему отжигу для перевода повышенного количества перлита из пластинчатой в глобулярную форму и последующему травлению для снятия окалины с его поверхности, так как фазовый состав окалины не позволит использовать способ механического ее удаления, что увеличивает энергозатраты и, как результат, себестоимость производства. Суммарное воздействие углерода и марганца, как основных легирующих элементов в рядовых низкоуглеродистых сталях, повышающих прочность и твердость изделий, косвенно оценивается через показатель углеродного эквивалента (Сэкв), определяемого по приведенной формуле. При этом технический результат достигается в том случае, когда величина углеродного эквивалента составляет не менее 0,23%. При величине менее 0,23% конечные свойства гайки не будут соответствовать классу 8.

В стали в качестве неизбежных примесей могут присутствовать один или несколько легирующих элементов из группы кремний, хром, медь, молибден, ванадий, никель в незначительных количествах, которые специально в сталь не вводятся, а попадают в нее из лома во время выплавки. Эти элементы также способствует повышению класса прочности и твердости гайки за счет упрочнения твердого раствора и увеличения доли карбидов:

- если перед штамповкой гайки деформацию проката на проволоку осуществлять калибровкой или волочением со степенью обжатия 5...20%, то обеспечивается получение круглой заготовки требуемого диаметра. Калибровка со степенью деформации менее 5% не обеспечивает устранение овальности на прокате металлургического производства, а деформация волочением со степенью свыше 20% приводит к снижению технологической пластичности металла и повышению доли отбракованной продукции из-за наличия штамповочных дефектов.

- если формирование отверстия в заготовке гайки начинают с первой штамповочной позиции и заканчивают на шестой штамповочной позиции, то обеспечивается значительное (в 2-2,5 раза по отношению к традиционной технологии) уменьшение высоты штамповочной перемычки (выдры), что снижает расход металла.

- если отверстие получают за шесть переходов, а штамповочную перемычку формируют по центру высоты заготовки гайки, используя переворот на 180° при переходе с третьей штамповочной позиции на четвертую, а при необходимости используя переворот на 180° и при переходе с четвертой штамповочной позиции на пятую, то обеспечивается получение высокоточного отверстия, позволяющего осуществлять операцию по формированию резьбы методом выдавливания (накатки), так как высота калиброванной части отверстия с каждой стороны заготовки достаточна для надежного захвата резьбовыдавливающего метчика и исключается проблема ориентации гайки. Формирование резьбы методом выдавливания позволяет значительно повысить прочность резьбы и увеличить стойкость резьбообразующего инструмента (раскатного метчика) по сравнению с нарезкой резьбы нарезным метчиком.

- если процесс дополнительно включает финишную операцию деформационного старения готового изделия путем нагрева до температур 200…500°С, то обеспечивается дополнительный прирост прочности и твердости (повышение класса прочности). Проведение деформационного старения при температуре менее 200°С не обеспечивает заметного прироста прочности, а при температуре более 500°С происходит резкое снижение прочности резьбы гайки, что приводит к невыполнению заявляемых параметров относительно требования стандарта на продукцию.

- если формирование резьбы осуществляют после операции деформационного старения, то обеспечивается более точное выполнение параметров резьбы, т.к. устраняются колебания линейных размеров из-за структурных изменений холоднодеформированного металла в процессе старения, что позволяет производить гайки повышенного класса точности.

- нанесение на поверхность гайки защитного покрытия повышает ее потребительские свойства, а совмещение технологической операции нанесения покрытия (например: оксидирование, термодиффузионное и горячее цинкование) с операцией деформационного старения способствует снижению энергозатрат за счет исключения проведения каждой из этих операций в отдельности. Температурные режимы нанесения покрытий (оксидирование, термодиффузионное и горячее цинкование), обуславливаются параметрами, присущими каждому способу и лежат в интервале температур 200…500°С.

Предлагаемый способ, благодаря штамповке заготовки гайки на шестипозиционном прессе за шесть переходов, позволяет более равномерно распределить деформацию по высадочным позициям и уменьшить степень деформации на каждой отдельной позиции (технологическом переходе), что, в свою очередь, обеспечивает возможность применения проката повышенной прочности и меньшего диаметра, а также позволяет значительно уменьшить толщину штамповочной перемычки (выдры), что дает экономию металла, повышает стойкость инструмента и ведет к улучшению качества продукции.

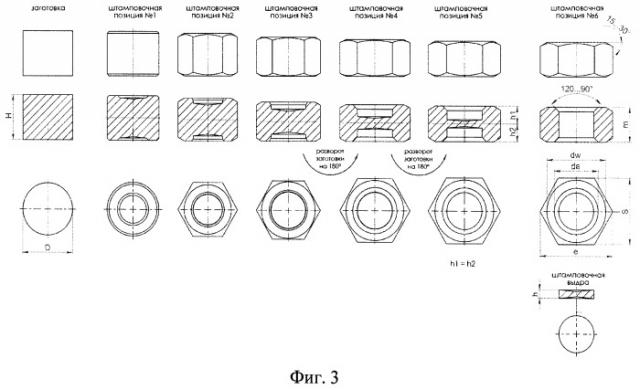

Сущность предложенного технического решения поясняется рисунками, на которых показаны технологические схемы изготовления заготовки гайки: фиг.1 - Схема объемной штамповки шестигранной гайки в шесть позиций без переворота заготовки со смещенной штамповочной перемычкой (выдрой); фиг.2 - Схема объемной штамповки шестигранной гайки в шесть позиций без переворота заготовки без смещения штамповочной перемычки (выдры); фиг.3 - Схема объемной штамповки шестигранной гайки в шесть позиций с одинарным или двойным переворотом заготовки на 180° без смещения штамповочной перемычки (выдры).

Способ осуществляют следующим образом.

При производстве гайки предложенным способом используется шестипозиционный автоматический пресс. Холодную штамповку заготовки гайки ведут в шесть позиций (технологических переходов) (фиг.1, фиг.2, фиг.3). На первой штамповочной позиции производят калибровку заготовки и начинают формирование отверстия в заготовке гайки под дальнейшее формирование резьбы (фиг.2 и фиг.3). Начиная со второй штамповочной позиции идет формирование внешнего шестигранника заготовки гайки и продолжается формирование отверстия под резьбу. Учитывая, что формирование отверстия под резьбу в заготовке гайки может осуществляться как на четырех штамповочных позициях (фиг.1), так и на пяти штамповочных позициях (фиг.2 и фиг.3), к шестой позиции штамповочная перемычка (выдра) получается значительно меньшего размера, чем штамповочная перемычка (выдра), получаемая при традиционной технологии на пятипозиционных прессах. При этом металл подвергается большей суммарной пластической деформации, что позволяет получить улучшение механических свойств конечного продукта (гайки), а уменьшение единичной степени деформации на каждой штамповочной позиции позволяет избежать деформационных разрушений заготовки (трещин). При необходимости, для получения калиброванного отверстия для формирования резьбы методом накатки, заготовка гайки может быть перевернута на 180° при переходе с третьей штамповочной позиции на четвертую, а также, при необходимости, может быть перевернута на 180° при переходе с четвертой штамповочной позиции на пятую (фиг.3).

Пример производства гайки.

В условиях металлургического производства изготовили прокат диаметром 14,5 мм из стали марки 16Г2, 20Г2, 20 и 35, который подвергали термическому упрочнению с температуры конца прокатки путем прерванной закалки с самоотпуском, смотке в моток и последующему охлаждению на воздухе.

В условиях метизного производства прокат перерабатывали на гайку размером M12 с шагом резьбы 1,75 мм. Перед переработкой с поверхности проката удаляли окалину одним из известных способов (подвергали травлению, удалили окалину механическим способом) и проводили нанесение смазочного слоя на поверхность (фосфатирование).

При перетяжке проката на волочильном стане АЗТМ 1/750 на проволоку диаметром, необходимым для изготовления гайки, использовали однократное калибрование на диаметр 14,0 мм (степень деформации 6,8%). Изготовление заготовки шестигранной гайки M12 по ГОСТ 5927 проводили на холодновысадочном шестипозиционном автоматическом прессе. Формирование резьбы осуществляли нарезкой, а в некоторых случаях накаткой (выдавливание). После изготовления часть гаек подвергали деформационному старению (отпуску) в интервале температур 200…500°С в течение 1 часа и механическим испытаниям. Испытание гаек пробной нагрузкой проводили согласно п.8.1 ГОСТ Р 52628 путем осевого растяжения при помощи испытательной машины FP-100/1. Отдельно определяли нагрузку, при которой происходит срыв резьбы гайки (испытание до разрушения гайки). Определение твердости по Виккерсу (ГОСТ 2999) при нагрузке 30HV осуществляли согласно п.8.2 ГОСТ Р 52628. Результаты опробования производства гаек приведены в таблице.

Результаты свидетельствуют о том, что предложенное техническое решение обеспечивает производство гайки различных классов прочности высокого качества при значительном снижении отходов металла (не более 140 кг/т). При использовании проката повышенной прочности предлагаемый способ обеспечивает производства гайки класса прочности 8 и 9 из рядовых низкоуглеродистых и низколегированных сталей без закалки готовых изделий при пониженном расходе металла и повышенной стойкости инструмента. Отсутствие операции закалки косвенно указывает на снижение энергозатрат. Гайки характеризуется повышенными потребительскими свойствами, а также имеют более низкую себестоимость за счет применения дешевых марок стали и сокращения затрат на исходный прокат и термическую обработку (исключены операции отжига сырья и/или нагрева гайки под закалку).

Гайки классов прочности 8 и 9 по ГОСТ Р 52628-2006 могут широко применяться в машиностроении, автомобилестроении и других отраслях.

| Таблица | ||||||||||||||

| Марка и состав стали, свойства исходного проката, параметры производства, механические свойства, возможное защитное покрытие и класс прочности гайки | ||||||||||||||

| № п/п | Марка стали | С, % | Мn, % | Cэкв, % | Мехсвойства проката | Общий коэфф. расхода металла | Общий расход пуан-сонов, шт/т | Свойства гайки | Возможное защитное покрытие | Класс проч-ности | ||||

| σт, Н/мм2 | σв Н/мм2 | Тем-ра старения (отпус-ка),°С | Нагрузка срыва резьбы, КН | Напряж. срыва резьбы, Н/мм2 | Твер-дость,30HV | |||||||||

| 1*) | 20 | 0,20 | 0,59 | 0,23 | 235 | 390 | 1,347 | 20,5 | - | 52,7 | 625 | 155 | - | 5 |

| 1а*) | 40 | 0,38 | 0,70 | 0,42 | 290 | 420 | 1,347 | 21,0 | 450 | 76,3 | 905 | 286 | - | 8 |

| 2 | 16Г2 | 0,14 | 1,42 | 0,21 | 350 | 470 | 1,126 | 16,2 | - | 70,2 | 832 | 225 | - | 6 |

| 3 | 16Г2 | 0,15 | 1,60 | 0,23 | 360 | 480 | 1,126 | 16,2 | 150 | 74,8 | 887 | 248 | оксидн. | 8 |

| 4**) | 16Г2 | 0,15 | 1,60 | 0,23 | 360 | 480 | 1,105 | 16,2 | 300 | 75,5 | 895 | 265 | ТД цинк. | 8 |

| 5 | 20Г2 | 0,21 | 1,39 | 0,28 | 450 | 560 | 1,126 | 18,7 | 150 | 82,8 | 982 | 286 | оксидн. | 9 |

| 6 | 20Г2 | 0,21 | 1,39 | 0,28 | 450 | 560 | 1,105 | 18,7 | 300 | 89,5 | 1062 | 323 | ТД цинк. | 10 |

| 7 | 20Г2 | 0,21 | 1,39 | 0,28 | 450 | 560 | 1,126 | 18,7 | 450 | 84,2 | 999 | 282 | гор.цинк. | 9 |

| 8 | 20Г2 | 0,21 | 1,39 | 0.28 | 450 | 560 | 1,126 | 18,7 | 500 | 78,6 | 932 | 272 | гор.цинк. | 8 |

| 9 | 20 | 0,20 | 0,66 | 0,23 | 405 | 540 | 1,126 | 16,9 | - | 75,1 | 890 | 852 | - | 8 |

| 10 | 35 | 0,35 | 0,68 | 0,38 | 380 | 525 | 1,126 | 16,5 | 390 | 81,0 | 961 | 288 | ТД цинк. | 9 |

*) - По прототипу - изготовление на пятипозиционном прессе при отжиге проката: 1 - без термообработка гайки, 1а - при термическом упрочнении (закалка+отпуск) гайки; **) - формирование резьбы накаткой (выдавливание).

1. Способ изготовления шестигранной гайки класса прочности 8 или 9, имеющей твердость не менее 170 НV и используемой при напряжении от нагрузки, превышающем 800 Н/мм2, включающий получение проволоки холодным пластическим деформированием проката со степенью деформации 5-20%, изготовление заготовки гайки путем порезки проволоки на мерные отрезки, последовательное деформирование заготовки холодной объемной штамповкой в шесть технологических переходов на шестипозиционном прессе без переворота или с переворотом заготовки на 1800 с образованием наружного шестигранника и отверстия для резьбы в осевой зоне и формирование резьбы путем нарезки или накатки, при этом используют круглый прокат из стали, содержащей 0,15-0,35% углерода и 0,5-1,6% марганца, остальное железо и неизбежные примеси, при величине углеродного эквивалента (Сэкв), определяемого по формуле: Сэкв=С+Мn/20, где: С, Мn - массовая доля углерода и марганца, в %, не менее 0,23%, подвергнутый прерванной закалке с самоотпуском при изготовлении на металлургическом переделе, имеющий предел текучести σт≥360 Н/мм2, временное сопротивление разрыву σв≥480 Н/мм2, относительное удлинение δ5 ≥28%, относительное сужение ψ≥60%.

2. Способ по п.1, отличающийся тем, что холодное пластическое деформирование проката осуществляют калибровкой или волочением.

3. Способ по п.1, отличающийся тем, что образование отверстия для резьбы в осевой зоне начинают на первом технологическом переходе и заканчивают на шестом технологическом переходе.

4. Способ по п.1 или 3, отличающийся тем, что отверстие для резьбы образуют за шесть технологических переходов с формированием штамповочной перемычки по центру высоты заготовки, при этом осуществляют переворот заготовки на 1800 при переходе на четвертый технологический переход или при переходе на четвертый и пятый технологические переходы.

5. Способ по п.1, отличающийся тем, что дополнительно осуществляют операцию деформационного старения путем нагрева до температуры 200-5000С.

6. Способ по п.1 или 5, отличающийся тем, что операцию деформационного старения осуществляют перед формированием резьбы.

7. Способ по п.1 или 5, отличающийся тем, что на поверхность гайки наносят защитное покрытие.

8. Способ по п.7, отличающийся тем, что нанесение защитного покрытия осуществляют в процессе деформационного старения.