Способ формирования износостойкого покрытия деталей

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при формировании износостойкого покрытия на поверхностях деталей с подачей ремонтно-восстановительных составов на поверхность и последующим пластическим деформированием с помощью безабразивной ультразвуковой финишной обработки. Осуществляют нанесение слоя ревитализанта на поверхность металлической детали и безабразивную ультразвуковую финишную обработку с поперечной подачей рабочей головки относительно поверхности обрабатываемой детали 0,16 - 0,08 мм/об до получения шероховатости поверхности Ra = 0,3 - 0,125 мкм. Изобретение обеспечивает не только снижение шероховатости поверхности за счет смятия вершин микронеровностей до Ra=0,125 мкм, но и дополнительно упрочняет поверхностный слой детали на глубину до 100 мкм, с образованием поверхностного слоя. 3 пр., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области машиностроения и может быть использовано при формировании износостойкого покрытия на поверхностях деталей с подачей ремонтно-восстановительных составов (ревитализантов) на поверхность и последующим пластическим деформированием с помощью безабразивной ультразвуковой финишной обработки.

Уровень техники

Известен способ получения износостойкой поверхности металлов и их сплавов за счет применения комбинированной лазерно-плазменно-ультразвуковой технологии, направленной на преобразование структуры приповерхностного обрабатываемого слоя металлов и их сплавов. Способ включает образование в непрерывном оптическом разряде приповерхностной лазерной плазмы в парах металла. Затем на обрабатываемую поверхность воздействуют кроме лазерной плазмы и ультразвуком. В качестве легирующего элемента или элементов используют углерод, или азот, или бор, или хром. В результате получают высокодисперсную структуру покрытия, снижается уровень напряженно-деформационного состояния поверхностного слоя, что приводит к получению высокоизносостойкой поверхности (см. патент RU №2445378, C21D 1/09, С23С 24/08, В23К 26/00, опубл. 20.03.2012).

К недостаткам данного способа следует отнести сложность процесса и большую стоимость оборудования для получения лазерной плазмы.

Известен способ изготовления деталей машин для пар скольжения с двумя выполненными с возможностью перемещения относительно друг друга деталями машины двигателя с большим рабочим объемом, содержащий, по меньшей мере, в зоне, повернутой к соответственно другой детали машины стороны, износостойкую структуру с принятыми в металлическую матрицу частицами из сравнительно твердого материала и с шероховатой и неровной поверхностью. Для этого на поверхность нанесено выравнивающее ее верхнюю неровность и шероховатость приработочное покрытие, состоящее из предназначенного для износа во время процесса приработки приработочного материала, который отличен от материала находящейся под ним износостойкой структуры и соединен металлургически вместе с ним и который мягче, чем износостойкая структура, и самое большее одинаково износостоек, как поверхность скольжения соответственно расположенной напротив детали машины, причем пограничный слой между приработочным покрытием и износостойкой структурой сформирован посредством подвода тепла в направлении износостойкой структуры полученной зоны сплава или диффузии (см. патент RU №2009143528, С23С 4/06, опубл. 27.05.2011).

К недостаткам данного способа следует отнести сложность процесса и необходимость подвода тепла в направлении износостойкой структуры.

Наиболее близким по технической сущности к предлагаемому изобретению является способ восстановления прецизионных деталей, включающий нанесение износостойкого покрытия методом электроискровой обработки с нанесением слоя толщиной, компенсирующей износ, и припуском на последующую обработку, с последующими механической обработкой до получения шероховатости восстанавливаемой поверхности Ra=0,8-1,5 мкм, безабразивной ультразвуковой финишной обработкой до получения шероховатости поверхности Ra=0,025-0,036 мкм и нанесением алмазоподобного тонкослойного покрытия 0,5-3 мкм на основе оксикарбида кремния на всей поверхности (см. патент RU №2423214, C1, B23P 6/00, опубл. 10.07.2011).

Недостатком этого способа является сложность его исполнения.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка способа для формирования износостойкого слоя с применением ревитализантов, позволяющего формировать на поверхностях металлических деталей износостойкий слой с заданными свойствами (в зависимости от применяемых ревитализантов) и обеспечивающего его простоту реализации для различных поверхностей деталей.

Технический результат, который может быть достигнут с помощью предлагаемого изобретения, сводится к получению износостойкого покрытия с требуемыми свойствами поверхности деталей.

Технический результат достигается с помощью способа формирования износостойкого покрытия деталей с применением ремонтно-восстановительных составов (ревитализантов) и пластическим деформированием с помощью безабразивной ультразвуковой финишной обработки с поперечной подачей рабочей головки относительно поверхности обрабатываемой детали 0,16-0,08 мм/об до получения шероховатости поверхности Ra 0,3-0,125 мкм.

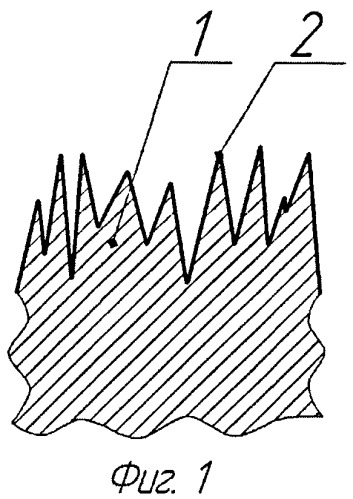

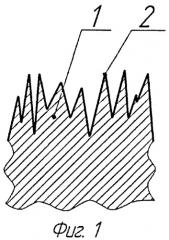

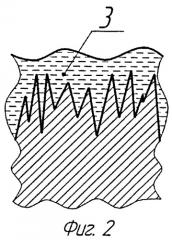

Сущность способа заключается в нанесении перед безабразивной финишной обработкой на деталь 1 с поверхностью 2 слоя ревитализанта 3, который обеспечит лучшую обработку поверхности детали и обеспечит формирование упрочненного слоя 4 и износостойкого слоя 5 с порами, заполненными ревитализантом 6.

Данный способ позволяет получить поверхность, превосходящую поверхность способа, взятого за прототип, по всем требованиям и показателям, таким как износостойкость и др.

Краткое описание чертежей

На фиг.1 изображена поверхность основного метала.

На фиг.2 - то же, что и на фиг.1, в месте с нанесенным на поверхность слоем ревитализанта.

На фиг.3 - то же, что и на фиг.2, после безабразивной ультразвуковой финишной обработки.

Осуществление изобретения

Примеры конкретного выполнения способа формирования износостойкого покрытия деталей:

Пример 1. Формирование износостойкого покрытия на примере опорных шеек валов.

Пример 1.1

Для формирования износостойкого покрытия на поверхность детали наносится ревитализант 3 и производится безабразивная ультразвуковая финишная обработка опорных шеек вала с поперечной подачей рабочей головки относительно поверхности 2 обрабатываемой детали 0,32 мм/об и частотой 20-24 кГц, что обеспечивает не только снижение шероховатости поверхности за счет смятия вершин микронеровностей до Ra=2,5 мкм, но и дополнительно упрочняет поверхностный слой 4 детали на глубину до 70 мкм, с образованием поверхностного слоя 5.

Полученная поверхность нас не удовлетворяет, по следующим показателям:

1. Толщина образовывающегося поверхностного слоя менее 1 мкм.

2. Из-за подачи 0,32 мм/об при безабразивной ультразвуковой финишной обработке образовывается слишком большая шероховатость Ra=2,5 мкм и толщина упрочненного слоя составляет 70 мкм.

3. Поры на поверхности детали с ревитализантом не герметичны и имеют слишком большой размер.

Пример 1.2 Последовательность операций повторяем в соответствии с примером 1.1, изменяя лишь режимы обработки:

1. Безабразивную ультразвуковую финишную обработку производим с поперечной подачей рабочей головки относительно поверхности 2 обрабатываемой детали 0,05 мм/об с образованием шероховатости Ra=0,063 мкм.

Полученная поверхность нас не удовлетворяет по следующим показателям:

1. Слишком длительное время обработки поверхности детали, что приводит к увеличению затрат энергии на обработку поверхности.

2. Поры с ревитализантом слишком малы из-за сильного смятия поверхностного слоя.

Пример 1.3 Последовательность операций повторяем в соответствии с примером 1.1, изменяя лишь режимы обработки:

1. Безабразивную ультразвуковую финишную обработку производим с поперечной подачей рабочей головки относительно поверхности 2 обрабатываемой детали 0,16 мм/об с образованием шероховатости Ra=0,125 мкм.

Полученная поверхность нас удовлетворяет по следующим показателям:

1. Из-за наличия слоя ревитализанта на поверхности детали при безаброзивной ультразвуковой финишной обработке детали образуется поверхностный слой толщиной 3-6 мкм, обеспечивающий повышение износостойкости.

2. Из-за подачи 0,16 мм/об при безабразивной ультразвуковой финишной обработке получена приемлемая шероховатость Ra=0,125 мкм и с толщиной упрочненного поверхностного слоя 100 мкм.

3. На поверхности детали образовались герметичные поры оптимального размера, заполненные ревитализантом.

Пример 2. Формирование износостойкого покрытия на прецизионных деталях (на примере золотника гидрораспределителя).

Пример 2.1

Для формирования износостойкого покрытия на поверхность детали наносится ревитализант 3 и производится безабразивная ультразвуковая финишная обработка рабочих поверхностей золотника с поперечной подачей рабочей головки относительно поверхности 2 обрабатываемой детали 0,32 мм/об и частотой 20-24 кГц, что обеспечивает не только снижение шероховатости поверхности за счет смятия вершин микронеровностей до Ra=1,6 мкм, но и дополнительно упрочняет поверхностный слой 4 детали на глубину до 50 мкм, с образованием поверхностного слоя 5.

Полученная поверхность нас не удовлетворяет, по следующим показателям:

1. Толщина образовывающегося поверхностного слоя менее 1 мкм.

2. Из-за подачи 0,32 мм/об при безабразивной ультразвуковой финишной обработке образовывается слишком большая шероховатость Ra 1,6 мкм и толщина упрочненного слоя составляет 50 мкм.

3. Поры на поверхности детали с ревитализантом не герметичны и имеют слишком большой размер.

Пример 2.2. Последовательность операций повторяем в соответствии с примером 2.1, изменяя лишь режимы обработки:

1. Безабразивную ультразвуковую финишную обработку производим с поперечной подачей рабочей головки относительно поверхности 2 обрабатываемой детали 0,05 мм/об с образованием шероховатости Ra=0,050 мкм.

Полученная поверхность нас не удовлетворяет, по следующим показателям:

1. Слишком длительное время обработки поверхности детали, что приводит к увеличению затрат энергии на обработку поверхности.

2. Поры с ревитализантом слишком малы из-за сильного смятия поверхностного слоя.

Пример 2.3. Последовательность операций повторяем в соответствии с примером 2.1, изменяя лишь режимы обработки:

1. Безабразивную ультразвуковую финишную обработку производим с поперечной подачей рабочей головки относительно поверхности 2 обрабатываемой детали 0,16 мм/об с образованием шероховатости Ra=0,125 мкм.

Полученная поверхность нас удовлетворяет по следующим показателям:

1. Из-за наличия слоя ревитализанта на поверхности детали при безаброзивной ультразвуковой финишной обработке детали образуется поверхностный слой толщиной 3-6 мкм, обеспечивающий повышение износостойкости.

2. Из-за подачи 0,16 мм/об при безабразивной ультразвуковой финишной обработке получена приемлемая шероховатость Ra=0,125 мкм и с толщиной упрочненного поверхностного слоя 80 мкм.

3. На поверхности детали образовались герметичные поры оптимального размера, заполненные ревитализантом.

Данный способ позволяет получить поверхность, превосходящую поверхность способа, взятого за прототип, по всем требованиям и показателям, таким как износостойкость и др.

| Показатель | Прототип | Предлагаемый способ |

| Напряжения в поверхностном слое, МПа | -350 | -45 |

| Общая толщина упрочненного слоя, мм | 0,12 | 0,103 |

| Износостойкость опорной поверхности по сравнению с опорной поверхностью серийного вала, раз | 2… 2,1 | 2,5… 3,1 |

Предлагаемый способ по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- универсальность;

- простота реализации;

- повышенная износостойкость получаемого покрытия;

- возможность неоднократного применения для одной и той же восстанавливаемой детали.

Способ формирования износостойкого покрытия деталей, включающий нанесение слоя ревитализанта на поверхность металлической детали и безабразивную ультразвуковую финишную обработку, отличающийся тем, что осуществляют безабразивную ультразвуковую финишную обработку с поперечной подачей рабочей головки относительно поверхности обрабатываемой детали 0,16-0,08 мм/об до получения шероховатости поверхности Ra 0,3-0,125 мкм.