Ударный инструмент

Иллюстрации

Показать всеИзобретение относится к ударным инструментам. Инструмент содержит двигатель, качающуюся деталь, которая колеблется в осевом направлении при вращении двигателя, ведущий элемент, ведущую деталь, первую воздушную камеру, вторую воздушную камеру и динамический амортизатор. Ведущий элемент выполнен с возможностью возвратно-поступательного перемещения при воздействии колебательного движения качающейся детали. Первая воздушная камера выполнена с возможностью пульсации в ней давления в результате возвратно-поступательного перемещения ведущего элемента. При этом указанная пульсация давления приводит в движение рабочую насадку. Вторая воздушная камера выполнена с возможностью пульсации в ней давления под действием колебательного движения качающейся детали. Динамический амортизатор содержит груз и упругий элемент, который прилагает смещающее усилие к грузу. При этом груз под воздействием смещающего усилия упругого элемента принудительно вибрирует в результате пульсации давления во второй воздушной камере. Ведущая деталь смонтирована на качающейся детали с возможностью создания пульсации давления во второй воздушной камере. Ведущая деталь и ведущий элемент размещены на противоположных сторонах от качающейся детали. В результате обеспечивается принудительная вибрация динамического амортизатора в ударном инструменте. 5 з.п. ф-лы, 5 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Область техники, к которой относится изобретение

Изобретение относится к способу снижения вибрации для ударного инструмента, который имеет линейный привод вставной рабочей насадки с использованием качающейся детали.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Японская нерассмотренная выложенная Патентная Заявка № 2008-73836 раскрывает электрическую ударную отвертку, в котором рабочая насадка приводится в движение с использованием механизма качания (также называемого как «механизм скошенного типа»). Известная технология включает механизм снижения вибрации, имеющий динамический амортизатор, смонтированный в корпусе рабочего инструмента перфоратора. Динамический амортизатор предназначен для активного привода или принудительной вибрации груза динамического амортизатора путем прямого использования колебательного движения качающейся детали в форме качающегося кольца, и тем самым снижения вибрации, возникающей во время выполнения ударного действия. Таким образом, независимо от степени вибрации, которая воздействует на ударный инструмент, динамический амортизатор может работать устойчиво.

Известный механизм снижения вибрации относится к механическому типу, который приводит в колебательное движение динамический амортизатор с использованием конструкционных деталей, непосредственно приводимых в действие колебательным движением качающегося кольца. Поэтому возрастает количество конструкционных деталей, подверженных такой вибрации, и необходимо перемещать груз динамического амортизатора в направлении, противоположном направлению движения рабочей насадки. Вследствие этого факта узел вибрационного механизма должен быть размещен относительно центра колебательного движения на противоположной стороне от секции механизма привода рабочей насадки, и тем самым оказывается затруднительным размещение с использованием свободного пространства внутри корпуса инструмента. Поэтому в данном отношении необходимы дальнейшие усовершенствования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно этому, цель изобретения состоит в обеспечении рациональной принудительной вибрации динамического амортизатора в ударном инструменте, в котором вставная рабочая насадка имеет линейный привод в осевом направлении вставной рабочей насадки посредством качающейся детали.

Чтобы разрешить вышеописанную проблему, представлен показательный ударный инструмент согласно изобретению для выполнения операции ударного воздействия рабочей насадкой с линейным приводом по меньшей мере в осевом направлении рабочей насадки. Показательный ударный инструмент включает двигатель, качающуюся деталь, которая колеблется в осевом направлении относительно рабочей насадки при вращении двигателя, ведущий элемент, который перемещается возвратно-поступательно при колебательном движении качающейся детали, и первую воздушную камеру, в которой давление пульсирует при возвратно-поступательном движении ведущего элемента, и рабочая насадка приводится в движение под действием пульсирующего давления в первой воздушной камере. Ударный инструмент далее включает вторую воздушную камеру, в которой давление пульсирует при колебательном движении качающейся детали, и динамический амортизатор, имеющий груз и упругий элемент, который прилагает смещающее усилие к грузу. Груз под действием смещающего усилия упругого элемента принудительно вибрирует под действием пульсирующего давления во второй воздушной камере.

Согласно предпочтительному варианту осуществления изобретения, может быть предусмотрена вторая воздушная камера, в которой давление пульсирует при колебательном движении качающейся детали, и груз динамического амортизатора принудительно вибрирует в результате пульсаций давления во второй воздушной камере. При конструкции, в которой груз вибрирует под воздействием пульсаций давления воздуха, число конструкционных деталей может быть сокращено по сравнению с механическим вибрационным механизмом. Далее, при использовании пневматической вибрационной системы под действием пульсирующего давления воздуха она может быть сконструирована так, что вторая воздушная камера и динамический амортизатор соединены каналом, чтобы можно было сократить ограничения для места размещения второй воздушной камеры. Поэтому вторая воздушная камера может быть без труда сформирована с использованием свободного пространства, существующего вокруг качающейся детали. Таким образом, согласно изобретению может быть реализован рациональный пневматический вибрационный механизм с использованием свободного пространства.

Согласно дополнительному варианту осуществления изобретения, ударный инструмент может иметь ведущую деталь, смонтированную на качающейся детали для создания пульсирующего давления во второй воздушной камере. Ведущая деталь и ведущий элемент размещены на противоположных сторонах качающейся детали. В ударном инструменте, имеющем конструкцию, в которой ведущий элемент приводится в движение колебательным перемещением качающейся детали, ведущий элемент расположен на одной стороне качающейся детали в направлении колебания существует свободное пространство. Согласно изобретению, вторая воздушная камера и ведущая деталь могут быть рационально размещены с использованием этого свободного пространства. В частности, в изобретении при создании вибрационной системы, действующей в результате пульсации давления воздуха, даже в конструкции, в которой ведущая деталь размещена на противоположной стороне качающейся детали относительно ведущего элемента, груз динамического амортизатора может перемещаться в направлении, противоположном таковому для рабочей насадки.

В дополнительном варианте исполнения ударного инструмента согласно изобретению ведущая деталь и ведущий элемент смонтированы соосно. Когда ведущая деталь и ведущий элемент приводятся в прямолинейное движение колебательным перемещением качающейся детали, и воздух во второй воздушной камере или в первой воздушной камере сжимается, сила противодействия, обусловленная этим сжатием, передается от ведущей детали к ведущему элементу или от ведущего элемента к ведущей детали через качающуюся деталь. В этом случае согласно изобретению, при конструкции, в которой ведущая деталь и ведущий элемент размещены соосно, сила противодействия передается вдоль одной и той же оси так, что бесполезное напряжение, которое, например, может вызывать скручивание, не возникает столь легко на качающейся детали, так что может быть эффективно повышен срок службы.

Согласно дополнительному варианту осуществления изобретения, ведущая деталь и ведущий элемент сформированы совместно в виде единой детали. При такой конструкции число деталей может быть сокращено, что ведет к упрощению сборочной операции.

Прочие цели, признаки и преимущества изобретения будут без труда поняты по прочтении нижеследующего подробного описания с привлечением сопроводительных чертежей и прилагаемых пунктов формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

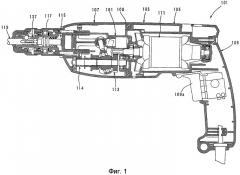

Фиг.1 представляет вид сбоку в разрезе, схематически показывающий весь перфоратор 101 в целом согласно варианту осуществления настоящего изобретения.

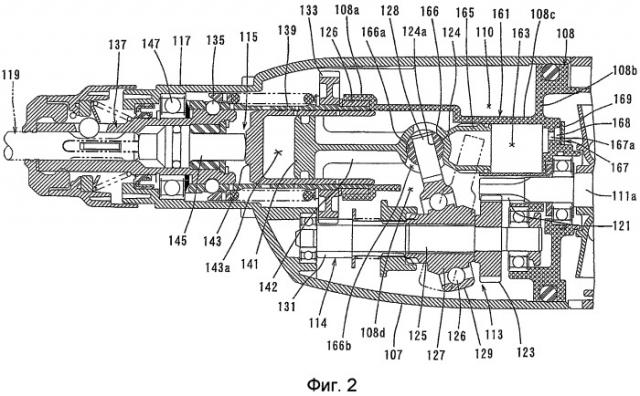

Фиг.2 представляет увеличенный вид в разрезе, показывающий существенную часть перфоратора 101.

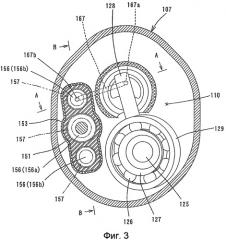

Фиг.3 представляет вид в разрезе, показывающий конструкцию динамического амортизатора 151 в разрезе и окружающие его детали, видимые со стороны передней части перфоратора 101.

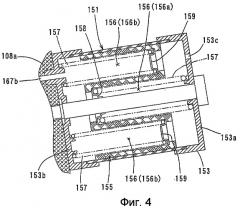

Фиг.4 представляет вид в разрезе, проведенном по линии А-А на Фиг.3.

Фиг.5 представляет вид в разрезе, проведенном по линии В-В на Фиг.3.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Каждые из дополнительных признаков и стадий способа, раскрытые выше и ниже, могут быть использованы по отдельности или в сочетании с прочими признаками и стадиями способа для создания и изготовления усовершенствованных ударных инструментов и способа употребления таких ударных инструментов и использованных в них устройств. Показательные примеры изобретения, в которых были применены многие из этих дополнительных признаков и стадий способа в сочетании, будут теперь описаны подробнее с привлечением чертежей. Настоящее подробное описание предназначено исключительно для сообщения специалисту, квалифицированному в этой области техники, дальнейших подробностей для практической реализации предпочтительных аспектов настоящего описания, и не предполагает ограничения рамок изобретения. Область заявленного изобретения определяют только пункты формулы изобретения. Поэтому комбинации признаков и стадий, раскрытых в пределах нижеследующего подробного описания, могут оказаться ненужными для реализации изобретения в самом широком смысле, и, напротив, представляют только конкретные описания некоторых показательных примеров изобретения, подробное описание которых теперь будет приведено с привлечением сопроводительных чертежей.

Вариант исполнения ударного инструмента согласно изобретению теперь описывается со ссылкой на чертежи. Фиг.1 представляет вид сбоку в разрезе электрического перфоратора 101 в качестве показательного варианта исполнения ударного инструмента согласно изобретению. Фиг.2 представляет увеличенный вид в разрезе, показывающий существенную часть перфоратора 101.

Как показано на Фиг.1, перфоратор 101 согласно этому варианту осуществления главным образом включает корпус 103, который формирует наружную оболочку перфоратора 101, и удлиненную рабочую насадку 119, которая разъемно соединена с одним концом (левым концом, как показано на Фиг.1) корпуса 103 в продольном направлении перфоратора 101. Корпус 103 составляет конструкционную деталь, формирующую корпус инструмента. Рабочую насадку 119 зажимают в держателе 137 инструмента так, чтобы обеспечить возможность ее возвратно-поступательного перемещения относительно держателя 137 инструмента в ее осевом направлении (в продольном направлении корпуса 103) и предотвратить ее вращение относительно держателя 137 инструмента в ее окружном направлении. Рабочая насадка 119 представляет собой признак, который соответствует термину «вставная рабочая насадка» согласно изобретению.

Корпус 103 включает корпус 105 двигателя, который заключает в себе приводной двигатель 111, картер 107 редуктора, который заключает в себе секцию 113 преобразования движения, секцию 114 передачи мощности и ударный механизм 115, и рукоятку 109, которая соединена с другим концом (правым концом, как показано на Фиг.1) корпуса 103 в осевом направлении перфоратора 101 и предназначена для удержания пользователем. Приводной двигатель 111 приводится в действие, когда пользователь нажимает пусковую клавишу 109а, размещенную на рукоятке 109. Далее, в этом варианте исполнения, ради удобства объяснения, сторона рабочей насадки 119 называется фронтальной, или передней стороной инструмента, и сторона рукоятки 109 называется задней, или тыльной стороной инструмента.

Фиг.2 показывает секцию 113 преобразования движения, секцию 114 передачи мощности и ударный механизм 115 в разрезе в увеличенном виде. Секция 113 преобразования движения служит для преобразования вращательного движения приводного двигателя 111 в линейное движение и затем передачи его на ударный механизм 115. Затем создается ударная сила (ударная нагрузка) в осевом направлении относительно рабочей насадки 119 через ударный механизм 115. Секция 113 преобразования движения главным образом включает ведущую шестерню 121, ведомую шестерню 123, ведомый вал 125, вращающийся элемент 127, качающееся кольцо 129 и поршень 141.

Ведущая шестерня 121 соединена с моторным выходным валом 111а приводного двигателя 111, который располагается в осевом направлении относительно рабочей насадки 119 и приводится во вращательное движение, когда работает приводной двигатель 111. Ведомая шестерня 123 находится в зацеплении с ведущей шестерней 121, и ведомая шестерня 123 установлена на ведомом валу 125. Поэтому ведомый вал 125 соединен с выходным валом 111а приводного двигателя 111 и приводится во вращательное движение. Приводной двигатель 111 представляет собой признак, который соответствует термину «двигатель» согласно изобретению.

Вращающийся элемент 127 вращается вместе с ведомой шестерней 123 посредством ведомого вала 125. Наружный периметр вращающегося элемента 127, насаженного на ведомый вал 125, наклонен под заранее заданным углом наклона относительно оси ведомого вала 125. Качающееся кольцо 129 смонтировано с возможностью вращения на наружном наклонном периметре вращающегося элемента 127 с использованием подшипника 126 и приводит в колебательное движение в осевом направлении рабочую насадку 119 при вращении вращающегося элемента 127. Качающееся кольцо 129 представляет собой признак, который соответствует термину «качающаяся деталь» согласно изобретению. Далее, качающееся кольцо 129 имеет качающийся рычаг 128, проходящий от него вверх (в радиальном направлении) в направлении, поперечном относительно осевого направления рабочей насадки 119, и качающийся рычаг 128 соединен с поршнем 141 через шаровой вкладыш (стальной шар) 124 так, что качающийся рычаг 128 может поворачиваться во всех направлениях.

Поршень 141 приводится в возвратно-поступательное движение в осевом направлении относительно рабочей насадки внутри цилиндрического ударника 143, имеющего днище, при колебательном движении качающегося кольца 129, и служит в качестве приводного элемента для приведения в движение ударного механизма 115. Поршень 141 представляет собой признак, который соответствует термину «ведущий элемент» согласно настоящему изобретению. В этом варианте осуществления каждый из выходного вала 111а приводного двигателя 111, ведомого вала 125 и поршня 141 расположен в осевом направлении относительно рабочей насадки 119, и все они установлены параллельно друг другу. Далее, в этом варианте осуществления ведомый вал 125 размещен ниже выходного вала 111а приводного двигателя 111, и поршень 141 находится над ведомым валом 125.

Секция 114 передачи мощности служит для надлежащего снижения скорости вращательного движения приводного двигателя 111 и передачи его на рабочую насадку 119 так, что рабочая насадка 119 приводится во вращательное движение в ее окружном направлении. Секция 114 передачи мощности размещена на стороне рабочей насадки 119 относительно приводного двигателя 111 в осевом направлении к рабочей насадке 119. Секция 114 передачи мощности согласно этому варианту осуществления главным образом включает первую передаточную шестерню 131, вторую передаточную шестерню 133, направляющую 139 ударника и держатель 137 инструмента.

Первая передаточная шестерня 131 приводится во вращательное движение в вертикальной плоскости приводным двигателем 111 через ведущую шестерню 121 и ведомый вал 125. Вторая передаточная шестерня 133 находится в зацеплении с первой передаточной шестерней 131 и вращает держатель 137 инструмента вокруг ее оси, когда вращается ведомый вал 125. Направляющая 139 ударника располагается в осевом направлении относительно рабочей насадки 119 и служит для направления линейного перемещения ударника 143. Далее, направляющая 139 ударника скомпонована как цилиндрический элемент, который вращается вместе со второй передаточной шестерней 133. Держатель 137 инструмента расположена в осевом направлении относительно рабочей насадки 119 и служит в качестве фиксирующего элемента для удержания рабочей насадки 119. Далее, рабочая насадка 119 вращается вместе с направляющей 139 ударника посредством ограничителя 135 крутящего момента.

Держатель 137 инструмента крепится с возможностью вращения на подшипнике 147 в цилиндрической гильзе 117, которая сформирована в виде единой детали на переднем конце картера 107 редуктора. Далее, направляющая 139 ударника смонтирована с возможностью вращения на подшипнике 126 в цилиндрической направляющей опорной обойме 108а, которая сформирована на внутреннем корпусе 108 внутри картера 107 редуктора.

Ударный механизм 115 главным образом включает ударник 143, имеющий цилиндрическую форму с днищем и размещенный внутри полости направляющей 139 ударника так, что он может скользить в осевом направлении относительно рабочей насадки, и промежуточный элемент в форме бойка 145, который размещен с возможностью скольжения внутри держателя 137 инструмента и служит для передачи кинетической энергии ударника 143 на рабочую насадку 119. Пневмопружинная камера 143а сформирована полостью между внутренней стенкой ударника 143 и поверхностью аксиального переднего конца поршня 141, который размещен в полости с возможностью скольжения. Ударник 143 скомпонован как боек, который приводится в движение вперед посредством пневмопружинной камеры 143а при линейном перемещении поршня 141 и ударяет по рабочей насадке 119. Пневмопружинная камера 143а сформирована на продолжении оси рабочей насадки 119. Пневмопружинная камера 143а представляет собой признак, который соответствует термину «первая воздушная камера» согласно изобретению.

В перфораторе 101, имеющем вышеописанную конструкцию, когда работает приводной двигатель 111, ведущая шестерня 121 приводится во вращательное движение в вертикальной плоскости вращающимся валом приводного двигателя 111. Затем вращающийся элемент 127 приводится во вращательное движение в вертикальной плоскости посредством ведомой шестерни 123, которая находится в зацеплении с ведущей шестерней 121, и ведомого вала 125, который, в свою очередь, понуждает качающееся кольцо 129 и качающийся рычаг 128 колебаться в осевом направлении относительно рабочей насадки 119. Затем поршню 141 сообщается линейное скользящее перемещение посредством колебательного движения качающегося рычага 128. Под действием сжатого воздуха в качестве пневматической пружины (пульсаций давления) внутри пневмопружинной камеры 143а, обусловленным этим скользящим движением поршня 141, ударник 143 линейно перемещается внутри направляющей 139 ударника. В этот момент ударник 143 сталкивается с бойком 145 и передает кинетическую энергию, генерированную столкновением, на рабочую насадку 119. Когда первая передаточная шестерня 131 приводится во вращение вместе с ведомым валом 125, направляющая 139 ударника приводится во вращательное движение в вертикальной плоскости посредством второй передаточной шестерни 133, которая находится в зацеплении с первой передаточной шестерней 131, которая, в свою очередь, понуждает держателя 137 инструмента и рабочую насадку 119, удерживаемую держателем 137 инструмента, вращаться в окружном направлении вместе с направляющей 139 ударника. Таким образом, рабочая насадка 119 выполняет ударное действие при перемещении в осевом направлении и сверлящее действие при движении в окружном направлении, так что в обрабатываемом изделии выполняется работа перфоратора.

В этом варианте осуществления рабочая насадка 119 получает ударное воздействие ударника 143, сформированного в виде цилиндрической детали, и поршень 141, размещенный внутри ударника 143, приводится в движение качающимся кольцом 129. Поэтому, в отличие от известной конструкции, в которой поршень, перемещаемый качающимся кольцом, скомпонован, например, цилиндрической деталью и бойком, расположенным внутри цилиндрического поршня, и ударяет по рабочей насадке 119, поршень 141 может быть изготовлен в форме диска. В результате этого может быть уменьшен вес (масса) поршня 141, так что вибрация, возникающая в перфораторе 101, может быть эффективно снижена. Далее, ударник 143, который заключает в себе поршень 141, имеет цилиндрическую форму с днищем, и имеет заданную конструкцией длину в осевом направлении ударника 143. Поэтому получается физически рациональная конструкция при использовании цилиндрической детали в качестве ударника 143, который должен быть массивным.

В этом варианте осуществления поршень 141 изготовлен из полимера. Поэтому, когда перфоратор 101 работает, температура внутри пневмопружинной камеры 143а повышается в результате сжатия воздуха, так что теплота должна рассеиваться. В этом варианте осуществления поверхность стенки пневмопружинной камеры 143а сформирована ударником 143, который представляет собой цилиндрическую деталь, сделанную из стали, так что теплота внутри пневмопружинной камеры 143а рассеивается через ударник 143. Поэтому в том, что касается поршня 141, нет необходимости специально заботиться о способности пневмопружинной камеры 143а рассеивать теплоту. Более конкретно, поршень 141 может быть изготовлен из полимера так, что могут быть эффективно реализованы снижение веса и уменьшение стоимости.

Далее, когда перфоратор 101 работает, возникает импульсная и циклическая вибрация корпуса 103 в осевом направлении относительно рабочей насадки 119. Чтобы снизить такую вибрацию, перфоратор 101 согласно этому варианту исполнения оснащают динамическим амортизатором 151. Фиг.3 представляет вид в разрезе, показывающий конструкцию в разрезе динамического амортизатора 151 и окружающих его деталей, как это выглядит с передней части перфоратора 101. Далее, Фиг.4 представляет вид в разрезе, проведенном по линии А-А на Фиг.3, и Фиг.5 представляет вид в разрезе, проведенном по линии В-В на Фиг.3. Как показано на Фиг. 3-5, динамический амортизатор 151 главным образом включает корпус 153 динамического амортизатора, груз 155 для снижения вибрации и переднюю и заднюю спиральные пружины 157, размещенные на передней и задней инструментальных сторонах груза 155 и протяженных в осевом направлении относительно рабочей насадки 119. Динамический амортизатор 151 представляет собой признак, который соответствует термину «динамический амортизатор» согласно изобретению.

Корпус 153 динамического амортизатора имеет корпусный отсек для размещения груза 155 и спиральной пружины 157 и скомпонован в виде цилиндрической направляющей для перемещения стабильно скользящего груза 155. Корпус 153 динамического амортизатора неподвижно закреплен на корпусе 103.

Груз 155 скомпонован как массивная деталь, которая расположена с возможностью скольжения внутри корпусного отсека в корпусе 153 динамического амортизатора таким образом, чтобы перемещаться в продольном направлении по корпусному отсеку (в осевом направлении относительно рабочей насадки 119). Груз 155 представляет собой признак, который соответствует термину «груз» согласно изобретению. Груз 155 имеет проемы 156 для размещения пружин, имеющие кольцевое сечение и протяженные в форме полости в осевом направлении относительно рабочей насадки 119 на заранее заданную длину в передней и задней частях груза 155. Один конец каждой из спиральных пружин 157 вставлен в соответствующий проем 156 для размещения пружины. В этом варианте осуществления, как показано на Фиг. 3 и 4, три проема 156 для размещения пружин расположены в вертикальном направлении поперечно осевому направлению рабочей насадки 119. Один из трех проемов 156 для размещения пружин, который сформирован в передней части груза 155 (правая область груза 155, как видно на Фиг.4) называется первым проемом 156а для размещения пружины, и другие два в задней части груза 155 (левая область груза 155, как видно на Фиг.4) называются как вторые проемы 156b для размещения пружин. Первый проем 156а для размещения пружины заключает спиральную пружину 157, расположенную в передней части груза 155, тогда как вторые проемы 156b для размещения пружин содержат спиральные пружины 157, расположенные в задней части груза 155.

Спиральные пружины 157 скомпонованы как упругие элементы, которые удерживают груз 155 относительно корпуса 153 динамического амортизатора или корпуса 103 так, что спиральные пружины 157 прилагают соответственные усилия пружин к грузу 155 навстречу друг другу, когда груз 155 перемещается внутри корпусного отсека в корпусе 153 динамического амортизатора в продольном направлении (в осевом направлении относительно рабочей насадки 119). Далее, общая пружинная жесткость двух спиральных пружин 157, установленных во вторых проемах 156b для размещения пружин, предпочтительно равна пружинной жесткости спиральной пружины 157, вставленной в первый проем 156а для размещения пружины. Спиральная пружина 157 представляет собой признак, который соответствует термину «упругий элемент» согласно изобретению.

Что касается передней спиральной пружины 157, установленной в первом проеме 156а для размещения пружины, ее передний конец упирается в часть 153а передней стенки корпуса 153 динамического амортизатора, и ее задний конец упирается в подпятник 158 пружины, размещенный в донной части первого проема 156а для размещения пружины. Что касается каждой из задних спиральных пружин 157, установленных во вторых проемах 156b для размещения пружин, их передние концы упираются в подпятники 159 пружин, расположенные в донной части вторых проемов 156b для размещения пружин, и их задние концы упираются в часть 153b задней стенки корпуса 153 динамического амортизатора. Таким образом, передняя и задние спиральные пружины 157 прилагают соответственные упругие смещающие усилия к грузу 155 навстречу друг другу в осевом направлении относительно рабочей насадки 119. Более конкретно, груз 155 может перемещаться в осевом направлении относительно рабочей насадки 119 в состоянии, в котором упругие смещающие усилия передней и задних спиральных пружин 157 прилагаются к грузу 155 навстречу друг другу.

В вышеописанном динамическом амортизаторе 151, заключенном внутри корпуса 103, груз 155 и спиральные пружины 157 служат в качестве гасящих вибрацию элементов в динамическом амортизаторе 151 и действуют совместно для пассивного гашения вибрации корпуса 103 во время работы перфоратора 101. Таким образом, вибрация корпуса 103 перфоратора 101 во время работы может быть смягчена. В частности, в этом динамическом амортизаторе 151, как описано выше, проемы 156 для размещения пружин сформированы внутри груза 155, и один конец каждой из спиральных пружин 157 расположен внутри проема 156 для размещения пружины. При этой конструкции длина динамического амортизатора 151 может быть сокращена в осевом направлении относительно рабочей насадки 119 со спиральными пружинами 157, вставленными и подогнанными к проемам 156 для размещения пружин в грузе 155 так, что может быть уменьшен размер динамического амортизатора 151 в осевом направлении относительно рабочей насадки 119.

Далее, в этом варианте осуществления, как показано на Фиг.4, первый и вторые проемы 156а, 156b для размещения пружин из проемов 156 для размещения пружин, сформированные в грузе 155, расположены с перекрыванием между собой на определенный участок в продольном направлении. Другими словами, спиральная пружина 157, вставленная в первый проем 156а для размещения пружины, и спиральные пружины 157, вставленные во вторые проемы 156b для размещения пружин, расположены перекрывающимися между собой в направлении, поперечном относительно направления протяжения спиральных пружин. При такой конструкции длина груза 155 в его продольном направлении со спиральными пружинами 157, установленными в проемах 156 для размещения пружин (156а, 156b), может быть еще более сокращена. Поэтому такая конструкция является эффективной в дополнительном уменьшении размеров динамического амортизатора 151 в его продольном направлении и в снижении веса при более простой компоновке. Таким образом, эта конструкция в особенности эффективна, когда пространство для монтажа динамического амортизатора 151 внутри корпуса 103 ограничено в продольном направлении корпуса 103. Далее, размер спиральных пружин может быть еще более увеличен за счет величины перекрывания между спиральной пружиной 157, вставленной в первый проем 156а для размещения пружины, и спиральными пружинами 157, установленными во вторых проемах 156а для размещения пружин, при условии, что длина динамического амортизатора в продольном направлении не изменяется. В этом случае динамический амортизатор 151 может обеспечить усиленный эффект стабильного погашения вибрации при увеличении размеров спиральных пружин.

Динамический амортизатор 151, имеющий вышеописанную конструкцию, размещен в левой области (на левой стороне, как видно на Фиг.3) внутри корпуса 103, если рассматривать корпус 103 с передней стороны инструмента (слева, как показано на Фиг.2). Более конкретно, как показано на Фиг.3, динамический амортизатор 151 размещен внутри левой области внутреннего пространства 110 картера 107 редуктора слева от секции 113 преобразования движения. Другими словами, во внутреннем пространстве 110 внутри корпуса 103 область вокруг секции 113 преобразования движения скорее всего должна оставаться свободной. Поэтому при монтаже динамического амортизатора 151 внутри этой области рациональное размещение динамического амортизатора 151 может быть реализовано без увеличения размеров корпуса 103 путем эффективного использования свободного пространства внутри корпуса 103.

Далее, в этом варианте осуществления предусмотрен пневматический вибрационный механизм 161, который активно двигает или принудительно создает вибрацию груза 155 динамического амортизатора 151 путем использования пульсаций давления воздуха. Пневматический вибрационный механизм 161 главным образом включает воздушную камеру 163, поршневую деталь 165, которая создает пульсации давления внутри воздушной камеры 163, и воздушный канал 167, который соединяет воздушную камеру 163 с динамическим амортизатором 151.

Как показано на Фиг.2, пневматический вибрационный механизм 161 смонтирован с использованием задней области позади качающегося кольца 129 или, в частности, задней области позади качающегося рычага 128, внутри внутреннего пространства 110 картера 107 редуктора. Более конкретно, внутренний корпус 108 расположен позади картера 107 редуктора и имеет вертикальную стенку 108b в направлении, поперечном относительно оси рабочей насадки 119, и цилиндрическую часть 108с, имеющую открытый передний конец и сформированную на вертикальной стенке 108b. Воздушная камера 163 сформирована внутренней стенкой цилиндрической части 108с и задней поверхностью поршневой детали 165. Поршневая деталь 165 вставлена в цилиндрическую деталь 108с так, что она может скользить в осевом направлении относительно рабочей насадки 119. Воздушная камера 163 сформирована на продолжении оси рабочей насадки 119. Воздушная камера 163 представляет собой признак, который соответствует термину «вторая воздушная камера» согласно изобретению. Цилиндрическая часть 108с простирается далее вперед поверх качающегося рычага 128, и на выступающем конце цилиндрической части 108с сформирована цилиндрическая направляющая опорная обойма 108а. Цилиндрическая направляющая опорная обойма 108а имеет больший диаметр, чем цилиндрическая часть 108с, и служит для поддерживания с возможностью вращения вышеописанной направляющей 139 ударника. Далее, между цилиндрической частью 108с и цилиндрической направляющей опорной обоймой 108а сформировано отверстие 108d, чтобы не препятствовать движению качающегося рычага 128.

Поршневая деталь 165 соединена с качающимся рычагом 128 качающегося кольца 129 и приводится в возвратно-поступательное движение внутри воздушной камеры 163 посредством колебательного движения качающегося кольца 129. Таким образом, поршневая деталь 165 предусмотрена в качестве создающей пульсирующее давление детали для колебаний давления внутри воздушной камеры 163. Поршневая деталь 165 представляет собой признак, который соответствует термину «ведущая деталь» согласно изобретению. В этом варианте осуществления поршневая деталь 165 и поршень 141 расположены соосно на противоположных сторонах от качающегося рычага 128 качающегося кольца 129. Далее, поршневая деталь 165 соединена с хвостовиком 142, который проходит назад от задней поверхности поршня 141.

Хвостовик 142 для соединения поршневой детали 165 и поршня 141 связан с качающимся рычагом 128 посредством сферической соединительной структуры. Сферическая соединительная структура включает сочленение 166, имеющее вогнутую сферическую поверхность 166а, сформированную на хвостовике 142, и шаровой вкладыш 124, вставленный в сочленение 166. Таким образом, поршень 141 и поршневая деталь 165 соединены с качающимся рычагом 128 так, что они имеют возможность поворачиваться во всех направлениях относительно качающегося рычага 128 при скользящем перемещении шарового вкладыша 124 в сферическом контакте с сочленением 166. Качающийся рычаг 128 свободно вставлен в отверстие 124а, проходящее через центр шарового вкладыша 124 и сформированное в шаровом вкладыше 124, и может скользить относительно шарового вкладыша 124 вдоль и вокруг продольного направления сквозного отверстия 124а. Далее, в вышеописанном варианте исполнения хвостовик 142 и качающийся рычаг 128 соединены между собой посредством шарового вкладыша 124, но вместо шарового вкладыша 124 может быть использован цилиндрический элемент. Другими словами, хвостовик 142 и качающийся рычаг 128 должны быть соединены друг с другом так, чтобы они могли относительно поворачиваться вокруг горизонтальной (поперечной) оси, поперечной относительно продольного направления поршня 141 на Фиг.2.

В этом варианте осуществления поршень 141 и поршневая деталь 165 сформированы в виде единой детали из полимера вместе с хвостовиком 142. Далее, в сочленении 166 хвостовика 142 проделано круглое отверстие 166b, через которое шаровой вкладыш 124 вставляют в сочленение 166. Таким образом, шаровой вкладыш 124 смонтирован вставляемым в сочленение 166 через круглое отверстие 166b благодаря гибкости полимера. Поэтому сочленение 166 не обязательно должно иметь разъемную конструкцию, так что может быть реализована рациональная сферическая соединительная структура.

Поршневая деталь 165 имеет цилиндрическую форму, имеющую открытый передний конец и закрытый задний конец, и наружная поверхность задней концевой части поршневой детали 165 удерживается в скользящем контакте с поверхностью внутренней стенки воздушной камеры 163. Таким образом, может быть обеспечено скользящее перемещение поршня 141 относительно ударника 143. В конструкции, в которой колебательное движение качающегося кольца 129 передается поршню 141 в виде линейного перемещения, поршень 141, который движется возвратно-поступательно внутри ударника 143а, может быть деформирован усилием в направлении, которое скручивает поршень 141 (усилие, иное, нежели в направлении его движения). В результате может быть нанесен ущерб скользящему перемещению поршня 141 относительно ударника 143.

В этом варианте осуществления поршневая деталь 165, которая движется прямолинейно для пульсации давления в воздушной камере 163, направляется для скольжения в контакте с внутренней круговой поверхностью стенки воздушной камеры 163. Таким образом, поршневая деталь 165 служит в качестве скользящей направляющей для поршня 141. Более конкретно, поршневая деталь 165 образует ползун, а внутренняя круговая поверхность стенки воздушной камеры 163 (внутренняя круговая поверхность цилиндрической части 108с) формирует скользящую направляющую. Поршневая деталь 165 и внутренняя круговая поверхность стенки воздушной камеры 163 создают «скользящую направляющую» согласно изобретению. Таким образом, в этом варианте исполнения скользящее движение поршня 141 направляется в двух точках с обеих сторон от качающегося кольца 129 в продольном направлении ударником 143 и цилиндрической частью 108с внутреннего корпуса 108, который является конструкционной деталью воздушной камеры 163. Поэтому поршень 141 предохранен от скручивания относительно ударника 143, так что может быть обеспечено гладкое и стабильное скользящее перемещение поршня 141.

Воздушная камера 163 сообщается с задним проемом 156b для размещения пружины динамического амортизатора 151 через воздушный канал 167. Как показано на Фиг.5, воздушный канал 167 включает заглубленный паз 168, сформированный во внутреннем корпусе 108, и крышку 169 паза, которая прикрывает верхнюю часть заглубленного паза 168. Воздушный канал 167 сообщается на одном конце с воздушной камерой через первое соединительное отверстие 167а, сформированное во внутреннем корпусе 108, и также сообщается на другом конце с вторым проемом 156b для размещения пружины в динамическом амортизаторе 151 через второе соединительное отверстие 167b, проделанное во внутреннем корпусе 108 и корпусе 153 динамического амортизатора. Заглубленный паз 168 сформирован вдоль задней поверхности вертикальной стенки 108b внутреннего корпуса 108, и крышка 169 паза закреплена на задней стенке внутреннего корпуса 108 винтом 169а так, чтобы з