Полибутадиен с низким содержанием хлорида

Иллюстрации

Показать всеИзобретение относится к композиции, содержащей сшитый интерполимер. Композиция включает сшитый интерполимер, содержащий одно или более мономерных звеньев на основе диена и сшитых тетраалкоксисилановым сшивающим агентом. Сшитый интерполимер (А) содержит галогенид менее 30 миллионных долей от общей массы сшитого интерполимера и (Б) молекулярно-массовое распределение составляет от 2,0 до 2,4. Изобретение позволяет снизить коррозию и загрязнение оборудования. 2 н. и 13 з.п. ф-лы, 2 ил., 2 табл., 4 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к улучшенной сшитой интерполимерной композиции и процессу, в котором вышеуказанные интерполимеры, например, ударопрочный полистирол и акрилонитрил-бутадиен-стирольные полимеры, можно применять.

УРОВЕНЬ ТЕХНИКИ И КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Сшитый полибутадиен часто является желательным в качестве добавки или для получения других полимерных систем, таких, например, как ударопрочный полистирол (HIPS) или акрилонитрил-бутадиен-стирольные (ABS) полимеры. Обычные способы изготовления подобного сшитого полибутадиена, как правило, включают использование галогенидсодержащего соединения. Например, как описано в патенте WO2001/70821, используют полигалогенидсодержащие сшивающие реагенты, такие как полигалогениды кремния, олова, свинца или германия. В патенте EP 0019100 описано применение ингибитора гелеобразования, который содержит галогениды гидрокарбила и галогениды кремния, а также применение полигалогенидсодержащих сшивающих реагентов. К сожалению, использование подобных полигалогенидсодержащих сшивающих реагентов или галогенидсодержащих ингибиторов гелеобразования часто сопровождается образованием сшитого полибутадиена, который содержит остаточные галогенид-ионы. Такие галогенид-ионы, в частности, хлорид-ионы, могут облегчать коррозию в реакторах, резервуарах и оборудовании для регенерации, применяемых для получения сшитого полибутадиена и/или других полимерных систем. Кроме того, образующийся в результате сшитый полибутадиен может также содержать значительные количества гелей, которые вносят дополнительный вклад в коррозию и/или загрязнение оборудования.

Были предприняты попытки использования различных подходов к снижению или исключению проблем, связанных с коррозией и загрязнением оборудования. Например, как описано в патенте JP 51007696, применяют специальную сталь и предохраняющие покрытия. Кроме того, используют щелочные добавки, как описано в патентах ЕР 1217009 и JP 10025313. К сожалению, подобные подходы не являются рентабельными, поскольку они включают использование более дорогого оборудования или добавок.

Было доказано, что другие способы получения сшитого полибутадиена, которые не включают применение полигалогенидсодержащего сшивающего реагента или галогенидсодержащего ингибитора гелеобразования, также являются сомнительными. Например, в патентах WO2000/073381, JP2001/089543 и JP 07002958 использовали не являющиеся галогенидсодержащими сшивающие реагенты. К сожалению, в каждом из патентов WO2000/073381 и JP2001/089543 получали сшитый полибутадиен с высоким содержанием виниловых групп (30-60% в случае патента WO2000/073381 и 50% в случае патента JP2001/089543), тогда как в патенте JP07002958 получали сшитый полимер, который обладал тремя конкретными молекулярными массами.

Соответственно, представляется желательным разработать улучшенный сшитый интерполимер, такой как сшитый полибутадиен, и способ получения его и последующих полимеров, которые из него синтезируют, для которого проблема коррозии и/или загрязнения оборудования снижена. Представляется дополнительно желательным, если подобная сшитая интерполимерная композиция и способ являются рентабельными, а способ приводит к получению сшитого интерполимера с более низким содержанием виниловых групп и более приемлемым молекулярно-массовым распределением по сравнению с таковыми, которые получают при применении описанных выше способов. Представляется, кроме того, желательным, если подобный улучшенный интерполимер является полезным при получении таких продуктов, как ударопрочный полистирол и акрилонитрил-бутадиен-стирол.

Преимущественно были разработаны композиции и способы, которые удовлетворяют многим из вышеупомянутых требований, а также обладают другими желаемыми характеристиками. В одном варианте осуществления композиция по данному изобретению представляет собой сшитый интерполимер, включающий в себя одно и более мономерные звенья на основе диена, где сшитый интерполимер отличается тем, что содержание галогенида составляет примерно менее 30 миллионных долей от общей массы сшитого интерполимера, молекулярно-массового распределения составляет примерно от 1,6 до 2,4, а содержание виниловых групп составляет примерно от 5 до 15 вес.% от общей массы сшитого интерполимера. В другом варианте осуществления сшитый интерполимер представляет собой сшитый полибутадиен, предпочтительно сшитый полибутадиен с малым содержанием цис-изомерных звеньев.

В другом варианте осуществления способ по данному изобретению, применяемый для получения сшитой интерполимерной композиции, включающей одно или более мономерные звеньев на основе диена, включает в себя полимеризацию диенового мономера в присутствии инициатора с образованием интерполимера и сшивания вышеуказанного интерполимера в присутствии тетраалкоксисилана. Это приводит к получению сшитого интерполимера. Сшитый интерполимер часто отличается тем, что содержание галогенида составляет примерно менее 30 миллионных долей от общей массы сшитого интерполимера, молекулярно-массового распределения составляет примерно от 1,6 до 2,4, а содержание виниловых групп составляет примерно от 5 до 15 вес.% от общей массы сшитого интерполимера. Преимущественно, в одном варианте осуществления способ можно проводить при реальном отсутствии галогенидсодержащих соединений.

В других вариантах осуществления данное изобретение относится к ударопрочному полистиролу или акрилонитрил-бутадиен-стирольному полимеру. Каждый из них можно получить из вышеупомянутого сшитого интерполимера, такого как сшитый полибутадиен или более предпочтительно сшитый полибутадиен с малым содержанием цис-изомерных звеньев.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

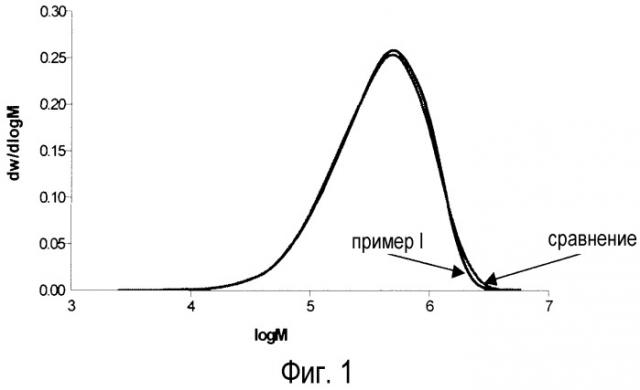

На Фиг.1 показана зависимость dw/dlogM от logM для примера I и сравнительного примера.

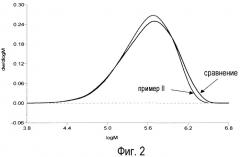

На Фиг.2 показана зависимость dw/dlogM от logM для примера II и сравнительного примера.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Общие определения

«Полимер» или «интерполимер» означает полимерное соединение, получаемое полимеризацией мономеров независимо от того, являются ли они одинакового типа или различных типов. Обобщенный термин «полимер» или «интерполимер» охватывает термины «гомополимер», «сополимер», «терполимер», а также полимеры, полученные полимеризацией мономеров четырех или более типов.

«Сшитый интерполимер» представляет собой интерполимер, полученный с помощью сшивающего реагента.

«Композиция» в том виде, в котором этот термин используют в данном документе, охватывает смесь веществ, которые включают в себя композицию, а также реакционные продукты и продукты разложения, образовавшиеся или полученные из ингредиентов или веществ данной композиции. Конкретно, привитые или сшитые композиции, где инициатор или сшивающий реагент, взаимодействует, по меньшей мере, с частью одного или нескольких сшитых полибутадиеновых полимеров, охватываются композициями по настоящему изобретению.

«Галоген» включает фтор, хлор, бром и йод.

Сшитая интерполимерная композиция

Композиции согласно настоящему изобретению включают в себя сшитый интерполимер, где сшитый интерполимер содержит мономерные звенья на основе диена одного или нескольких типа(ов). Подходящие диены для получения мономерных звеньев дополнительно описаны ниже, однако в одном варианте осуществления они предпочтительно представляют собой бутадиен, желательнее 1,3-бутадиен. Таким способом в одном варианте осуществления можно получать сшитый полибутадиен, предпочтительно сшитый полибутадиен с малым содержанием цис-изомерных звеньев.

Сшитый полидиен, предпочтительно полибутадиен, может обладать любой подходящей конфигурацией связей. Например, он может содержать от 0 до 100% различных конфигураций двойных связей в полибутадиене при 1,4-цис-, 1,4-транс-, а также 1,2-присоединении. В предпочтительном варианте осуществления сшитый полибутадиен представляет собой полибутадиен с малым содержанием цис-изомерных звеньев. Это означает, что зачастую примерно менее 90, предпочтительно менее 70 мол.% двойных связей в конечном полибутадиене находятся в 1,4-цис-изомерной конфигурации. В другом варианте осуществления полибутадиен отличается тем, что при 1,4-присоединении содержание звеньев в цис-конфигурации составляет примерно от 35 до 70 мол.% процентов, а в транс-конфигурации составляет примерно от 30 до 65 мол.% от общего количества двойных связей в конечном полибутадиене. В еще одном варианте осуществления полибутадиен отличается содержанием звеньев 1,2-присоединения, составляющим примерно от 5 до 15 мол.%, и содержанием звеньев 1,4-присоединения, составляющим примерно от 85 до 95 мол.% от общего количества двойных связей в конечном полибутадиене.

В одном варианте осуществления сшитые интерполимерные композиции, например, сшитый полибутадиен, по настоящему изобретению можно во многих случаях характеризовать содержанием галогенида примерно менее 30, предпочтительно примерно менее 20, желательнее примерно менее 10 миллионных долей, наиболее предпочтительно примерно менее 5 миллионных долей от общей массы сшитого интерполимера. В другом варианте осуществления сшитый интерполимер, такой как сшитый полибутадиен, можно характеризовать молекулярно-массовым распределением примерно от 1,6 до 2,4. В другом варианте осуществления сшитый интерполимер, такой как сшитый полибутадиен, можно характеризовать общим содержанием виниловых групп примерно от 5 до 15, предпочтительно примерно от 8 до 10 вес.% от общей массы, определяемым методом 1H ЯМР. В другом варианте осуществления сшитые интерполимерные композиции, например, сшитый полибутадиен характеризуют каждой из вышеупомянутых характеристик: содержанием галогенида, молекулярно-массовым распределением и суммарным содержанием виниловых групп.

Вязкость по Муни, вязкость раствора и величина Mz+1 сшитого полибутадиена может изменяться в зависимости от исходных веществ, желаемых свойств и используемого способа. Однако, как правило, вязкость по Муни ML1+4 сшитого полибутадиена составляет примерно от 40 до 80, предпочтительно примерно от 45 до 70, желательнее примерно от 50 до 65 единиц Муни (MU). Вязкость 5%-ного раствора в стироле, определяемой при температуре 25°С, как правило, составляет примерно от 100 до 200, предпочтительно примерно от 140 до 170 мПас. Величина Mz+1 (рассчитана относительно полистирольных стандартов) сшитого полибутадиена во многих случаях составляет примерно от 1000 до 1300, предпочтительно примерно от 1040 до 1250 кг/моль.

Как признает квалифицированный в данной области техники специалист, с вышеупомянутым сшитым полибутадиеном можно использовать множество различных модификаторов, стабилизаторов и антиоксидантов.

Не желая привязываться к какой-либо конкретной теории, полагают, что вышеупомянутые композиции уменьшают проблему коррозии и/или загрязнения оборудования по ряду причин. Во-первых, малые количества галогена предотвращают образование кислот, таких как HCl, а также солей-хлоридов. Однако также обнаружено, что композиции по данному изобретению во многих случаях содержат значительно меньшее количество высокомолекулярного каучука, как показано на Фиг.1-2 и также значительно меньшее количество геля. Как полагают, такие малые количества высокомолекулярных остаточных веществ и/или геля вносят вклад в содействие контролю за нежелательной коррозией и/или загрязнением.

Способ получения сшитых интерполимерных композиций

Способ получения сшитых интерполимерных композиций по данному изобретению, как правило, включает сначала полимеризацию подходящего диенового мономера, например, 1,3-бутадиена, в присутствии инициатора и, при желании, растворителя с образованием интерполимера, например, полибутадиена. Затем интерполимер, такой как полибутадиен, сшивают в присутствии тетраалкоксисилана для получения сшитого интерполимера, такого как сшитый полибутадиен, который во многих случаях отличается тем, что содержание галогенида составляет примерно менее 30 миллионных долей от общей массы сшитого интерполимера, молекулярно-массовое распределение составляет примерно от 1,6 до 2,4, а содержание виниловых групп составляет примерно от 5 до 15 вес.% от общей массы сшитого интерполимера. Данный процесс можно осуществлять непрерывно или периодически. Предпочтительно, чтобы такой процесс проводили при реальном отсутствии галогенидсодержащих соединений, то есть количество любого соединения, которое способно оставлять галогенид в сшитом интерполимере, является таковым, что любой получающийся в результате сшитый интерполимер, такой как сшитый полибутадиен, во многих случаях обладает содержанием галогенида примерно менее 30 миллионных долей от общей массы сшитого интерполимера.

Стадия полимеризации

В иллюстративных целях описан прямой способ в отношении получения сшитого полибутадиена, например, из 1,3-бутадиена. Однако другие полидиены можно получать аналогичным способом. Соответственно, полезное сырье может охватывать один или несколько сопряженный(ых) диолефиновый(ых) мономер(ов). Предпочтительные диеновые мономеры, применяемые для получения линейных полидиеновых цепей, обычно содержат от 4 до 12 атомов углерода, причем те, которые содержат от 4 до 8 атомов углерода, используют наиболее часто. Изопрен и 1,3-бутадиен представляют собой типичные сопряженные диолефиновые мономеры и их можно использовать в этом процессе. Дополнительные мономеры, которые можно применять, охватывают 1,3-пентадиен, 2-метил-1,3-пентадиен, 4-бутил-1,3-пентадиен, 1,3-гексадиен, 1,3-октадиен, 2,3-диметил-1,3-бутадиен, пиперилен, 2,3-дибутил-1,3-пентадиен, 2-этил-1,3-пентадиен, 2-этил-1,3-бутадиен, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен, стирол и им подобные сами по себе или в их комбинации. При желании данное сырье может содержать примеси сопряженного диолефина, например, 1,3-бутадиена, с другими низкомолекулярными углеводородами. Подобные примеси, называемые диеновыми фракциями с низкими концентрациями, часто можно получить из ряда фракций продукции нефтеочистительного завода, таких как продуктов операций по крекингу сырой нефти.

Сшитые интерполимеры, которые во многих случаях представляют собой сополимеры или терполимеры диолефиновых мономеров с одним или несколькими другим(и) содержащим(и) этиленовые ненасыщенные связи мономером(ами), также можно получать, используя способ по данному изобретению. Некоторые примеры содержащих этиленовые ненасыщенные связи мономеров, которые потенциально можно использовать для синтеза подобных полимеров, охватывают винилиденовые мономеры, виниловые ароматические сомономеры, такие как стирол, альфа-метилстирол, бромстирол, хлорстирол, фторстирол и им подобные, альфа-олефины, такие как этилен, пропилен, 1-бутен и им подобные, винилгалогениды, такие как винилбромид, хлорэтен (винилхлорид), винилфторид, винилйодид, 1,2-дибромметилен, 1,1-дихлорэтен (винилиденхлорид), 1,2-дихлорэтен и им подобные, сложные виниловые эфиры, такие как винилацетат, ненасыщенные нитрилы, содержащие олефиновую связь в альфа-положении, ненасыщенные нитрилы, содержащие олефиновую связь в бета-положении, такие как акрилонитриланиды, такие как (мет)акриламид, N-метилакриламид, N,N-диметилакриламид, метакриламид и им подобные.

Полимеризацию обычно проводят в присутствии подходящего органического растворителя и подходящего инициатора. Подходящие растворители можно изменять в зависимости от каких-либо других реагентов и условий процесса. В большинстве случаев, органические растворители представляют собой углеводороды, такие как один или несколько ароматических, парафиновых, циклопарафиновых соединений или любую их смесь. Такие растворители обычно содержат от 4 до 10 атомов углерода на молекулу и в условиях, при которых проводят полимеризацию, представляют собой жидкости. Некоторые типичные примеры потенциально пригодных органических растворителей охватывают пентан, циклогексан, нормальный гексан, гептан, бензол, толуол, ксилен, этилбензол и им подобные сами по себе или в виде добавки.

Органический растворитель предпочтительно выбирают из группы, состоящей из циклоалкана, алкана или их смеси. В особенности предпочтительный растворитель для среды включает в свой состав, по меньшей мере, примерно 60 вес.% циклогексана. Желательнее, чтобы органический растворитель содержал циклогексан и примерно до 40 вес.% разветвленного или неразветвленного алкана, включающего примерно от 3 до 5 атомов углерода.

Подходящие инициаторы можно изменять в зависимости от каких-либо других реагентов и условий процесса. Типичные инициаторы выбирают из числа металлоорганических соединений с общей формулой MRx, где М является металлом 1-ой группы или 2-ой группы, а R является органической группой, описанной в данном документе ниже. Металлоорганические инициаторы охватывают инициаторы монофункционального и полифункционального типов, известных для полимеризации мономеров, описанных в данном документе. Как правило, применение монофункционального металлоорганического инициатора может являться предпочтительным. Предпочтительные металлы охватывают литий, калий, натрий, цинк, магний и алюминий. Среди них литийорганические инициаторы являются в особенности предпочтительными.

Термин «литийорганические соединения», в том виде, в котором его используют в данном документе, относится к литийорганическим соединениям, которые соответствуют формуле RLi, где R является С1-С20 гидрокарбильным радикалом, предпочтительно С3-С6, преимущественно алифатическим радикалом, однако также может являться С6-С20 циклоалифатическим или ароматическим, предпочтительно С6-С12. Предпочтительные соединения RLi представляют собой н-бутил и втор-бутиллитий. Другие подходящие соединения RLi охватывают такие, в которых группы R являются этилом, н-пропилом, изопропилом, н-амилом, втор-амилом, втор-гексилом, н-гексилом, н-гептилом, октилом, нонилом, децилом, додецилом, октадецилом, фенилом, толилом, диметилом/фенилом, этилфенилом, нафтилом, циклогексилом, метилциклогексилом, этилциклогексилом, циклогептилом, аллилом, 2-бутенилом, 2-метилбутенилом, циклопентилметилом, метилциклопентилэтилом, фенилэтилом, циклопентадиенилом, нафтилом, фенилциклогексилом и им подобным, но не ограничены ими.

Количество применяемого металлоорганического инициатора можно изменять в зависимости от инициатора, полимеризуемых мономеров, молекулярной массы получающегося в результате полимера и условий реакции. Как правило, можно использовать примерно от 0,03 до 0,15 части инициатора на 100 весовых частей мономера, тогда как количество примерно от 0,06 до 0,095 части инициатора на 100 весовых частей мономера является предпочтительным, а примерно от 0,07 до 0,08 части инициатора на 100 весовых частей мономера более желательным.

Предпочтительно, чтобы полимеризационная среда содержала примерно от 15 до 30, желательно примерно от 20 до 27 вес.% мономера от массы мономера и растворителя(ей). Данная полимеризационная среда также может содержать подходящее количества агента переноса цепи, такого как 1,2-бутадиен. Подходящие количества агента переноса цепи изменяются, однако во многих случаях предпочтительно, когда они составляют примерно от 0,3 до 1,2 части на 100 весовых частей мономера, желательнее примерно от 0,45 до 1 части на 100 весовых частей мономера от общей массы мономера.

Температуру и продолжительность полимеризации можно изменять в широком диапазоне в зависимости от реагентов и условий реакции. Как правило, температура может находиться в диапазоне примерно от - 20 до 150, предпочтительно примерно от 30 до 120, желательнее примерно от 70 до 100, и даже предпочтительнее примерно от 75 до 95°С. Прилагаемое давление обычно должно быть достаточным для сохранения в условиях полимеризации, по существу, жидкой фазы.

Аналогично, продолжительность реакции полимеризации должно быть достаточным для получения желаемой конверсии, которая может составлять, по меньшей мере, примерно 90%, предпочтительно, по меньшей мере, примерно 99%, желательнее, по меньшей мере, примерно 99,5% конверсии. То есть во многих случаях предпочтительно, когда полимеризацию осуществляют, по меньшей мере, до того, как 90% загруженного мономера заполимеризуется. Продолжительность времени, таким образом, может, по меньшей мере, частично зависеть от температуры. Соответственно, используя вышеописанные, предпочтительные температуры, обычные продолжительности реакции могут изменяться примерно от 30 до 100, предпочтительно примерно от 40 до 80 минут.

В одном варианте осуществления после завершения стадии полимеризации предпочтительно, когда продукт реакции можно охарактеризовать молекулярной массой, Mn, примерно от 140 до 180 кг/моль, Mw примерно от 270 до 350 кг/моль, где каждый из вышеупомянутых параметров определяют относительно полистирольных стандартов, доступных от фирмы Polymer Laboratories, и/или вязкостью по Муни ML1+4 (100°C), находящейся в диапазоне примерно от 10 до 25 MU.

Стадия сшивания

Предпочтительно, когда стадию сшивания осуществляют во втором, отдельном реакторе, который соединен последовательно с полимеризационным реактором. В подобном случае предпочтительно, когда тетраалкоксисилановый сшивающий реагент добавляют к интерполимеру, например, полибутадиену, у или вблизи выходного отверстия полимеризационного реактора.

Предпочтительно, когда полифункциональный сшивающий реагент соединяет, по меньшей мере, три полидиеновых цепи. Подходящие сшивающие реагенты охватывают, например, тетраалкоксисилановые сшивающие реагенты. Предпочтительно, когда каждая алкоксигруппа представляет собой С1-С4 алкоксигруппу, такую как метокси, этокси, н-пропокси, изо-пропокси, н-бутокси, изо-бутокси, трет-бутокси. Каждая из четырех алкоксигрупп может представлять собой одну и ту же группу или они могут быть различными с оговоркой, что предпочтительно, когда все четыре алкоксигруппы не являются этоксигруппами. В особенности предпочтительный тетраалкоксисилановый сшивающий реагент представляет собой тетраметоксисилан.

Как правило, сшивающий реагент растворяют в подходящем органическом растворителе, таком как те, которые описаны выше в отношении стадии полимеризации. В особенности предпочтительным растворителем является циклогексан. Количество применяемого сшивающего реагента во многих случаях определяется количеством используемого инициатора. Обычно предпочтительно, когда мольное отношение количества сшивающего реагента к количеству инициатора составляет примерно от 0,1 до 0,21, желательнее примерно от 0,13 до 0,18.

Температура и продолжительность реакции сшивания можно изменять в широком диапазоне в зависимости от реагентов и условий реакции. Как правило, сшивание осуществляют в течение промежутка времени, составляющем примерно от 70 до 200% продолжительности времени, в течение которого проводят полимеризацию. Преимущественно, сшивание, как правило, осуществляют примерно при такой же или меньшей температуре, как и температура полимеризации. В одном варианте осуществления сшивание часто проводят при температуре примерно от 70 до 100, предпочтительно при температуре примерно от 75 до 90°С. В другом варианте осуществления сшивание проводят в течение промежутка времени примерно от 35 до 100, предпочтительно примерно от 40 до 80 минут. В другом варианте осуществления сшивание проводят при температуре примерно от 70 до 100, предпочтительно при температуре примерно от 75 до 90°С в течение промежутка времени примерно от 35 до 100, предпочтительно примерно от 40 до 80 минут.

Реакцию можно прекратить, то есть остановить, любым известным способом. Как правило, удобные способы включают добавление воды, низших спиртов и т.д. к среде, в которой осуществляют сшивание. Предпочтительно, когда останавливающий реакцию реагент, такой как метанол, добавляют у или вблизи выходного отверстия реактора, в котором проводят сшивание.

Растворитель удаляют традиционными способами, такими как отгонка паром или прямое выпаривание, а получающийся в результате полимер сушат обычными способами сушки.

HIPS и ABS

Получающийся в результате сшитый интерполимер является в особенности подходящим для применения при получении HIPS и ABS полимеров из-за, например, диапазонов значений молекулярной массы и вязкости. То есть можно получить ударопрочный полистирол (HIPS), который содержит примерно от 3 до 15 вес.% от общей молекулярной массы его звеньев, полученных из сшитого интерполимера, например, можно получать сшитый полибутадиен. Ударопрочный полистирол можно получить, синтезируя сшитый интерполимер описанным выше способом, а затем полимеризуя стирол в присутствии подходящего количества вышеуказанного сшитого интерполимера, предпочтительно сшитого полибутадиена, желательнее сшитого полибутадиена с малым содержанием цис-изомерных звеньев. Подходящие количества изменяются в зависимости от желаемых характеристик, однако обычно стирол можно полимеризовать в присутствии примерно от 3 до 15 вес.% растворенного сшитого полибутадиена с малым содержанием цис-изомерных звеньев от общего количества стирола и сшитого интерполимера. Другие полимеры можно вводить в состав HIPS, включая, например, линейный полибутадиен, разветвленный полибутадиен, звездообразный полибутадиен, полибутадиен с высоким содержанием цис-изомерных звеньев, блок- или диблок-сополимеры или их смесь.

Аналогично, можно получить акрилонитрил-бутадиен-стирол (ABS), который содержит примерно от 2 до 20 вес.% от общей молекулярной массы его звеньев, полученных из сшитого интерполимера, например, сшитого полибутадиена. Как в случае HIPS, ABS можно получить, синтезируя сначала сшитый интерполимер, такой как полибутадиен с малым содержанием цис-изомерных звеньев, описанным выше способом, а затем полимеризуя стирол и акрилонитрил в присутствии подходящего количества вышеуказанного сшитого интерполимера. Подходящие количества изменяются в зависимости от желаемых характеристик, однако обычно ингредиенты полимеризуют в присутствии примерно от 2 до 20 вес.% сшитого интерполимера от общей массы. Другие полимеры можно вводить в состав ABS, включая, например, линейный полибутадиен, разветвленный полибутадиен, звездообразный полибутадиен, полибутадиен с высоким содержанием цис-изомерных звеньев, блок- или диблок-сополимеры или их смесь.

Как в случае HIPS, так и в случае APS может происходить прививка полибутадиена. Во многих случаях на твердость, а также другие механические и реологические характеристики получающегося в результате продукта оказывает влияние природа сшитого интерполимера. В этом отношении некоторые характеристики сшитого интерполимера, которые можно модифицировать для регулирования общих эксплуатационных характеристик, охватывают концентрацию, объем, размер частиц, способность к прививке и сшиванию, молекулярную массу и вязкость. В предпочтительном варианте осуществления HIPS и/или ABS, полученные с использованием сшитого интерполимера, например, сшитого полибутадиена, изготовленные по настоящему изобретению преимущественно содержат примерно менее 10, предпочтительно примерно менее 6 миллионных долей галогенида от общей массы HIPS и/или ABS. В другом варианте осуществления HIPS и/или ABS, полученные с использованием сшитого интерполимера, например, сшитого полибутадиена, изготовленные по данному изобретению преимущественно содержат малое количество гелей.

При необходимости ингредиенты, традиционно используемые в полимерной промышленности, можно вводить в полимеры по настоящему изобретению. В качестве конкретных примеров таких ингредиентов можно упомянуть минеральное масло и жидкий парафин. Если мономер для полимера полимеризуют в присутствии полибутадиена для получения полимерной композиции, используемые ингредиенты предпочтительно следует выбирать из числа тех, которые не ухудшают в значительной степени реакцию полимеризации или свойства получающейся в результате композиции.

Несмотря на то, что некоторые типичные варианты осуществления и подробности продемонстрированы в целях иллюстрации настоящего изобретения, различные модификации и изменения данного способа можно проводить без отклонения от объема настоящего изобретения.

Примеры

Приведенные примеры предназначены для того, чтобы способствовать пониманию данного изобретения, и направлены на квалифицированных в данной области техники специалистов. Используемые конкретные примеры, конкретные условия, соотношения и им подобные предназначены в качестве иллюстративных, а не ограничивающих. Все обозначения «часть» или «части» и «%» в том виде, в котором их будут использовать в приведенных ниже примерах, означают весовую часть или части и весовые %, если не указано специально.

Измерения проводили в соответствии с описанными ниже способами.

Каждую из величин средневесовой молекулярной массы (Mw), среднечисловой молекулярной массы (Mn) и молекулярно-массовое распределение (Mw/Mn) полимера определяли, используя эксклюзионную хроматографию (гель-хроматографию) (SEC) с помощью полистирольных стандартов. Каждый образец полимера (9-11 мг) растворяли в 10 мл не содержащего стабилизатора тетрагидрофурана для получения раствора. Данный раствор фильтровали, используя фильтр с размером пор 0,45 мкм. Образец объема 100 мкл подавали в прибор для проведения измерений методом гель-проникающей хроматографии из системы Hewlett Packard system 1100, оснащенной тремя колонками PLgel 10 мкм MIXED-B, при скорости потока 1 мл/мин. Регистрацию по показателю преломления использовали для детектирования при проведении определения молекулярной массы. Молекулярную массу рассчитывали, как для полистирола, на основе калибровки с использованием монодисперсных полистирольных стандартов EasiCal PS1(Easy A и В) Polystyrene standards в диапазоне от 0,58 до 7500 кг/моль, доступных от фирмы Polymer Laboratories.

Вязкость по Муни ML+4 определяли в соответствии со стандартом ASTM 1646 (2004) с помощью вискозиметра MV 2000 E, доступного от фирмы Alpha-Technologies. Испытуемый образец нагревали точно в течение 1 минуты при температуре 100°С в закрытой полости вискозиметра. Мотор, который обеспечивает работу ротора, затем запускали на 4 минуты. Величину вязкости определяли посредством крутящего момента в единицах Муни (ML1+4).

Вязкость растворов определяли, используя автоматизированное оборудование AVS 350, Fa. Schott со стандартным капилляром Уббелоде типа III при температуре 25°С. Количество 7 +/- 0,001 г каучука растворяли, по меньшей мере, в течение 4 часов в 133 +/- 0,1 г стирола до полного растворения. Требуемое количество раствора заливали в капилляр вискозиметра и приводили в нужное состояние в течение 15 минут. Время для прохождения отмеченных рисок затем измеряют автоматически, а вязкость раствора (динамическую вязкость) в мПас также рассчитывают автоматически, используя следующую формулу: динамическая вязкость: η=К*tk*d, где К представляет собой константу для используемого капилляра в мм2/сек2, tk представляет собой время прохождения в сек, d представляет собой плотность раствора в г/см3.

Содержание виниловых групп определяли, используя 1H ЯМР-спектроскопию, следуя стандарту ISO 21561-2005, с помощью ЯМР-спектрометра BRUKER Avance 200 и 5 мм двойной датчик. Смесь CDCl3/TMS использовали в качестве растворителя в весовом соотношении 0,05%:99,95%.

Содержание геля в композиции измеряли, подсчитывая окрашенные частицы геля, дифференцируемые по их диаметру. Сначала 20 г композиции нарезали на кубики с длиной ребра 4-6 мм. Данные кубики затем растворяли в 700 мл ксилола, по меньшей мере, в течение 6 часов до полного растворения. Раствор потом фильтровали через фильтровальную бумагу Whatman номер 2. Данную фильтровальную бумагу аккуратно окрашивали раствором SUDAN III в ксилоле (концентрация 1 г/л). После испарения растворителя определяли число окрашенных частиц геля и пересчитывали по отношению к их наиболее длинному диаметру.

Содержание хлорида в композиции определяли, сначала растворяя 1 г композиции в 100 мл ксилола в течение 24 часов при комнатной температуре. Хлорид экстрагировали, встряхивая два раза раствор в ксилоле с 35 мл воды каждый раз. Обе водные фазы переносили в 100 мл градуированную колбу и заполняли водой до 100 мл. Содержание хлорида в воде определяли, используя систему для ионообменной хроматографии, доступную от фирмы Metrohm, состоящую из насоса 709, устройство подавления Metrohm Suppressor - Modul 753, детектор проводимости 732, разделительный комплекс IC Separation Center 733 и автоматическое устройство для обработки образцов Metrohm IC Sample Processor 766. Используемая разделительная колонка являлась колонкой IonPac™ AS12A 4 мм P/N 46034, доступную от фирмы Dionix Corporation.

Пример I

Два 5-ти литровых реакционных сосуда из нержавеющей стали, оснащенные мешалкой и рубашкой, а также системой автоматизированной обработки, соединяли последовательно. Непрерывную анионную полимеризацию в растворе осуществляли в условиях отсутствия кислорода приведенным ниже способом.

В первый реактор с мешалкой с помощью насосов непрерывно загружали 2479 г/ч циклогексана, 427 г/ч 1,3-бутадиена, 0,152 г/ч 1,2-бутадиена в виде 4%-ного раствора в циклогексане и 19,9 г н-бутиллития в виде раствора в циклогексане с концентрацией 0,2359 моль/кг из соответствующих резервуаров. Эти реагенты очищали перед использованием индивидуально подобранными методиками, известными в данной области техники, такими как подушки оксида алюминия, молекулярные сита, дистилляция и им подобные. Температуру реактора контролировали, чтобы она составляла 85°С.

После стадии полимеризации, которая продолжалась 75 минут, интерполимер переносили из нижнего выходного отверстия полимеризационного реактора через трубку из нержавеющей стали в верхнюю часть реактора для сшивания, оснащенного мешалкой. Когда смесь, в которой происходила реакция полимеризации, проходила из полимеризационного реактора в соединенный последовательно реактор, в котором проводят сшивание, полимеризация, по существу, была завершена. Данный процесс осуществляли таким способом, чтобы продолжительность полимеризации являлась достаточной для того, чтобы позволить, по существу, завершить полимеризацию к этой стадии. В реакторе для сшивания полимеризационнная смесь взаимодействовала с сшивающим реагентом. Сшивающий реагент, представляющий собой тетраметоксисилан, непрерывно подавали в соотношении 0,148 моль на моль бутиллития в реакционную смесь в верхней части реактора для осуществления реакции сшивания. Температуру в реакторе для сшивания также контролировали, так чтобы она составляла 85°С. Продолжительность пребывания в полимеризационном реакторе составляла 75 минут, а продолжительность пребывания в реакторе для сшивания составляла 73 минут.

Представляющий собой останавливающий реакцию реагент метанол и стабилизатор добавляли на выходе из реактора для сшивания. За этим следовали десольватация и сушка.

Пример II

Используемое оборудование состояло из группы последовательно соединенных реакторов, включающей в себя оснащенный мешалкой реактор с котлом, оборудованный конденсатором верхнего погона и системой охлаждения-нагревания при помощи жидкостной рубашки, и оснащенный мешалкой реактор для сшивания. Два реактора соединяли последовательно с помощью трубок и клапанов из нержавеющей стали, а также зоны для коагуляции и конечной обработки. Циклогексан, н-бутан и 1,3-бутадиен очищали перед использованием. Смешанный растворитель (17864 кг/ч), состоящий из 25 вес.% н-бутана и 75 вес.% циклогексана, 1,3-бутадиен (4466 кг/ч), 1,2-бутадиен (2 кг/ч) и н-бутиллитий (3,48 кг/ч) в виде раствора в циклогексане непрерывно загружали в первый реактор. Процесс осуществляли так, чтобы продолжительность полимеризации являлась достаточной для того, чтобы позволить, по существу, завершение полимеризации. В выходное отверстие первого реактора непрерывно вводили сшивающий реагент, представляющий собой раствор тетраметоксисилана в циклогексане (0,135 моль тетраметоксисилана на моль бутиллития) для осуществления реакции сшивания во втором реакторе. Смесь растворителей (3000 кг/ч) непрерывно подавали в реактор для сшивания через форсунки для предотвращения налипания остатков интерполимерного вяжущего вещества на стенки.

Реакционную температуру в обоих реакторах контролиро