Высокопрочная гальванизированная листовая сталь и способ ее изготовления

Иллюстрации

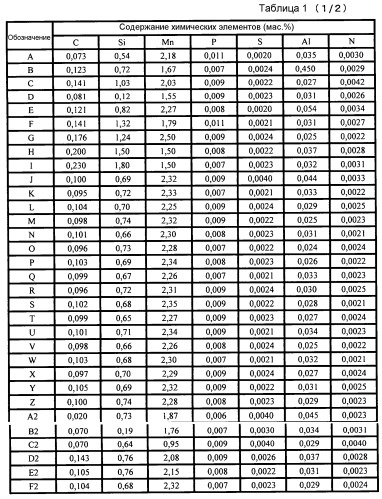

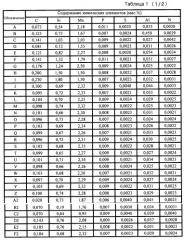

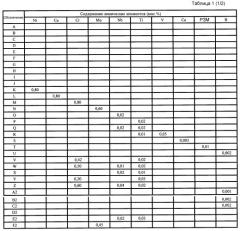

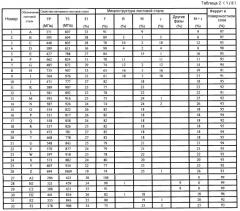

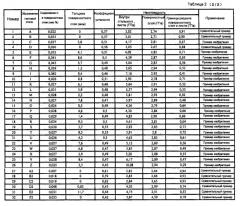

Показать всеИзобретение относится к области металлургии, а именно к гальванизированной листовой стали с пределом прочности на растяжение 770 МПа или более, применяемой в автомобилестроении и строительстве и состоящей из участка листовой стали, слоя покрытия, образованного на поверхности участка листовой стали, мягкого слоя, непосредственно прилегающего к границе раздела со слоем покрытия, и внутреннего слоя, отличающегося от мягкого слоя. Сталь листового участка содержит, мас.%: С: от 0,05 до 0,50, Si: от 0,005 до 2,5, Mn: от 0,01 до 3,0, Р: не более чем 0,03, S: не более чем 0,02, N: не более чем 0,0060, один или несколько из: Al, Ni, Cu, Cr, Мо, В, Ti, Nb, V, РЗМ и Са, Fe и неизбежные примеси - остальное. Слой покрытия представляет собой слой гальванического покрытия или слой отожженного гальванического покрытия, причем слой гальванического покрытия содержит Al от 0,01% до 1,5% и один или более элементов, выбранных из Pb, Sb, Si, Sn, Mg, Mn, Ni, Cr, Co, Са, Cu, Li, Ti, Be, Bi и РЗМ, составляющих в сумме до 3,5%, и остальное составляют Zn и неизбежные примеси, а слой отожженного гальванического покрытия содержит Fe от 5% до 15%, Al от 0,01% до 1% и один или более элементов, выбранных из Pb, Sb, Si, Sn, Mg, Mn, Ni, Cr, Со, Са, Cu, Li, Ti, Be, Bi и РЗМ, составляющих в сумме до 3,5%, причем остальное составляют Zn и неизбежные примеси. Обеспечивается подавление образования растрескивания на поверхности стали и требуемая усталостная долговечность. 3 н. и 3 з.п. ф-лы., 1 ил., 7 табл., 4 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочной, подвергнутой отжигу с гальванизацией листовой стали и к способу ее изготовления.

Настоящая заявка претендует на приоритет японской патентной заявки №2009-200467, поданной 31 августа 2009 г., японской патентной заявки №2009-217578, поданной 18 сентября 2009 г., и японской патентной заявки №2009-216986, поданной 18 сентября 2009 г., содержание которых включено в настоящий документ посредством ссылки.

Уровень техники

Типичный пример снабженной покрытием листовой стали, обладающей благоприятной коррозионной стойкостью, представляет собой отожженная и гальванизированная листовая сталь. Отожженную и гальванизированную листовую сталь обычно изготавливают, обезжиривая листовую сталь, подогревая листовую сталь в неокислительной печь или в печи с непосредственным нагревом, проводя восстановительный отжиг в восстановительной печи для очистки поверхности и обеспечения качества материал, погружая листовую сталь в ванну для гальванизации, регулируя нанесенное количество расплавленного цинка и осуществляя легирование. Поскольку листовая сталь обладает превосходной коррозионной стойкостью, способностью к адгезии покрытию и подобными свойствами, листовую сталь широко используют, главным образом, для изготовления автомобилей, строительных материалов и подобного.

В частности, в последние годы, чтобы одновременно обеспечить функцию защиты пассажиров в случае столкновения и уменьшить массу для повышения пробега в расчете на единицу топлива в автомобильной промышленности, появился спрос на увеличение прочности гальванизированной листовой стали. Как правило, однако, повышение прочности приводит к ухудшению пригодности к формованию, и, таким образом, требуется разработка способа повышения прочности при одновременном сохранении пригодности к формованию.

Примеры способа повышения прочности при одновременном сохранении пригодности к формованию включают способы, которые описаны в патентных документах 1 и 2. Данные способы предусматривают повышение прочности и одновременно обеспечивают благоприятную пригодность к формованию путем диспергирования остаточного аустенита в стали и использования того факта, что остаточный аустенит вызывает генерацию напряжений и генерацию деформацию во время обработки. В листовой стали, как описано в патентных документах 1 и 2, используют С, Si, и Mn в качестве основных легирующих элементов, отжиг осуществляют в двухфазной области, содержащей феррит (α) + аустенит (γ), и затем термическую обработку осуществляют в температурной области, составляющей приблизительно от 300°С до 450°С, реализуя тем самым бейнитное превращение и получая остаточный аустенит даже при комнатной температуре. Однако поскольку карбиды, в том числе цементит, склонны к осаждению во время термической обработки при температуре от 300°С до 450°С, и аустенит разлагается, необходимо добавлять Si или Al.

Однако поскольку Si и Al более склонны к окислению, чем Fe, вероятно, что оксиды, содержащие Si или Al, образуются на поверхности указанной выше листовой стали. Эти оксиды обладают слабой смачиваемостью по отношению к расплавленному Zn, и, таким образом, для листовой стали, содержащей Si или Al, существует проблема образования областей, которые не содержат покрытия. Кроме того, указанные выше оксиды ингибируют реакцию диффузионного легирования между Zn и Fe. Таким образом, в листовой стали, содержащей Si или Al, требуется более продолжительный процесс легирования при высокой температуре по сравнению с низкоуглеродистой листовой сталью, в результате чего снижается производительность, аустенит разлагается на бейнитнуя структуру, включающую перлит и карбиды в процессе продолжительного легирования при высокой температуре, и невозможно получить превосходную пригодность к формованию.

Патентный документ 3 описывает способ решения указанных выше проблем. Данный способ заключается в улучшении свойств смачиваемости листовой стали расплавленным Zn и ускорении реакции легирования путем добавления соответствующей концентрации Al в расплавленный Zn.

Данный способ делает возможным подавление распространения усталостного растрескивания, которое распространяется через мягкий феррит, посредством упрочнения структуры, которое упрочняет мягкий феррит, используя твердую структуру, в том числе твердый мартенсит или остаточный аустенит, и, таким образом, данный способ позволяет повышать усталостную долговечность при увеличении количества твердой фазы до определенной доли. Однако так как усталостное растрескивание распространяется через мягкие структуры, существует предел увеличения предела усталости при простом увеличении доли твердых структур. В результате, когда доля твердых структур достигает определенной степени или превышает ее, прочность листовой стали увеличивается, но предел усталости не увеличивается. Таким образом, было трудно обеспечить одновременно увеличение прочности и усталостной долговечности до высокого уровня (см., например, непатентный документ 1).

При этом, так как листовая сталь, используемая для изготовления автомобилей или строительных материалов, имеет толщину тонкого листа, существуют случаи, в которых, когда формируется усталостное растрескивание, оно немедленно проникает на всю толщину листа и раскалывает его. Вследствие этого факта, особенно важным является подавление формирования усталостного растрескивания.

Обычные способы повышения усталостной долговечности включают способ, в котором использовано дисперсионное упрочнение (см., например, патентный документ 4). Однако чтобы использовать дисперсионное упрочнение, необходимо нагревать листовую сталь до достаточно высокой температуры, чтобы расплавлять выделившиеся фазы (например, карбонитриды Nb или Ti) и затем охлаждать листовую сталь, и, таким образом, данный способ можно использовать для горячекатаной листовой стали, но данный способ трудно использовать для холоднокатаной листовой стали.

Кроме того, патентный документ 5 описывает способ, который позволяет отделять и диспергировать мягкую фазу (феррит) в твердой второй фазе и регулирует толщину твердой фазы выше уровня, определяемого диаметром зерен мягкой фазы, в результате чего повышается усталостная долговечность. Однако данный способ предназначен для подавления распространения растрескивания, образующегося на поверхности листовой стали, а не для подавления образования растрескивания на поверхности, и, таким образом, трудно в достаточной степени повышать усталостную долговечность листовой стали с помощью данного способа.

Кроме того, патентный документ 6 описывает способ, который регулирует глубину межзеренных оксидов на границе раздела между слоем покрытия и листовой сталью на уровне 0,5 мкм или менее, в результате чего повышается усталостная долговечность. Считают, что причина, по которой повышается усталостная долговечность, заключается в том, что уменьшение глубины межзеренных оксидов подавляет концентрацию напряжений на границе раздела между слоем покрытия и листовой сталью. Однако даже с помощью данного способа оказалось затруднительным в достаточной степени подавлять образование растрескивания на поверхности.

Кроме того, введение Si в сталь осуществляют в качестве дешевого способа упрочнения высокопрочной листовой стали. Однако когда количество Si в стали превышает 0,3 мас.%, возникает проблема того, что смачивающая способность значительно уменьшается в способе Сендзимира (Sendzimir), в котором используют электролитическую ванну, содержащую обычное количество Al, части поверхности оказываются без гальванического покрытия, и, следовательно, ухудшается качество внешнего вида. Согласно исследованиям, описанное выше явление обусловлено тем, что оксиды Si концентрируются на поверхности листовой стали во время восстановительного отжига, и ухудшается смачивающая способность оксидов Si по отношению к расплавленному Zn.

В качестве средства решения указанной выше проблемы, патентный документ 7 описывает способ, в котором нагревание осуществляют в атмосфере, в которой коэффициент избытка воздуха составляет от 0,9 до 1,2, в результате чего образуются оксиды Fe, толщина оксидов регулируется на уровне 500 или менее в зоне восстановления, в атмосфере, содержащей Н2, и затем нанесение покрытие осуществляют в ванне, в которую введены Mn и Al. Однако на действующих производственных линиях обрабатывают различные виды листовой стали, содержащие разнообразные легирующие элементы, что делает весьма затруднительным регулирование толщины оксидов. Кроме того, патентные документы 8, 9 и подобные описывают способы, в которых наносят особое покрытие таким образом, чтобы улучшать свойства нанесения покрытия в качестве других мер подавления, но в данных способах требуется установка нового оборудования для нанесения покрытий в линии гальванизации перед печью для отжига или требуется нанесение покрытия, которое осуществляют перед линией нанесения электролитического покрытия, что значительно увеличивает расходы.

Листовую сталь, имеющую предел прочности на растяжение, который обычно составляет 780 МПа или более и в последнее время 980 МПа или более, используют в качестве высокопрочной листовой стали для упрочняющих деталей автомобилей. Таким способом обычно изготавливают высокопрочную листовую сталь, которая предназначена, главным образом, для сгибания. Как известно, в высокопрочной листовой стали высокая концентрация С сама по себе увеличивает твердость листовой стали, и средняя твердость поверхностного слоя листовой стали, которую измеряют способом наноотпечатков, превышает 3,5 ГПа.

Здесь способ наноотпечатков означает один из способов исследования механических свойств тонких пленок. В данном способе тонкую иглу прижимают к измеряемой мишени в виде тонкой пленке под определенной нагрузкой, измеряют глубину погружения иглы с точностью до нанометров (нм) и вычисляют исследуемые параметры, в том числе твердость или упругость, тонкой пленки.

В том случае, когда используют высокопрочную листовую сталь, имеющую высокую концентрацию С, возникает проблема водородного охрупчивания. Водородное охрупчиваине представляет собой хрупкость, которую вызывает атомарный водород, внедряющийся в межзеренное пространство и подобное под растягивающим напряжением, в том числе остаточным напряжением. Водородное охрупчивание можно подавлять способом, в котором концентрация водорода в стали уменьшается при осуществлении дегидрирующей обработки после изготовления изделия из листовой стали, но увеличивается число производственных стадий, и повышаются расходы.

Кроме того, когда поверхностный слой высокопрочной листовой стали является твердым, обычно возникает растрескивание в поверхностном слое листовой стали в процессе сгибания, причем это растрескивание распространяется во время использования, и листовая сталь ломается в направлении толщины листа. Это ухудшение свойств гибкости создает значительную проблему. Патентный документ 4 описывает способ, в котором изотермическую обработку осуществляют во время стадии отжига для улучшения свойств гибкости, но необходима изотермическая обработка в течение 3 минут или более, и данный способ, осуществляемый с использованием установки непрерывного покрытия, вызывает значительное снижение производительности.

В патентных документах 11 и 12 структуру или концентрацию С в ферритной составляющей регулируют, чтобы улучшить свойства нанесения покрытия. Данные документы сосредоточены на поверхностных свойствах феррита в процессе нанесения покрытия. Однако данные документы не описывают в достаточной степени анализ, который осуществляют после нанесения покрытия, в отношении свойств ферритной составляющей, которая образует непосредственную границу раздела с покрытием. В способе, описанном в патентном документе 12, трудно измерять концентрацию С непосредственно под границей раздела, в частности, на глубине 1 мкм или менее.

Список цитированных патентных документов

[Патентный документ 1] Первая публикация японской нерассмотренной патентной заявки № Н05-70886

[Патентный документ 2] Первая публикация японской нерассмотренной патентной заявки № Н05-195143

[Патентный документ 3] Первая публикация японской нерассмотренной патентной заявки №2003-105516

[Патентный документ 4] Первая публикация японской нерассмотренной патентной заявки №2006-57120

[Патентный документ 5] Первая публикация японской нерассмотренной патентной заявки №2005-194586

[Патентный документ 6] Первая публикация японской нерассмотренной патентной заявки №2003-171752

[Патентный документ 7] Первая публикация японской нерассмотренной патентной заявки № Н04-276057

[Патентный документ 8] Первая публикация японской нерассмотренной патентной заявки № НО3-28359

[Патентный документ 9] Первая публикация японской нерассмотренной патентной заявки № НО3-64437

[Патентный документ 10] Первая публикация японской нерассмотренной патентной заявки №2006-9057

[Патентный документ 11] Первая публикация японской нерассмотренной патентной заявки №2002-088459

[Патентный документ 12] Первая публикация японской нерассмотренной патентной заявки №2003-073772

Непатентные документы

[Непатентный документ 1] Препринт 40 академической конференции Японского института металлов, составили Yokomaku Toshinori и еще три автора, 1991 г., с.16

Описание изобретения

Техническая проблема

Чтобы повысить усталостную долговечность листовой стали, необходимо подавлять образование растрескивания на поверхности, но согласно предшествующему уровню техники оказалось затруднительным подавление образования растрескивания на поверхности. Настоящее изобретение создано с учетом данного обстоятельства, и цель настоящего изобретения заключается в том, чтобы предложить высокопрочную отожженную и гальванизированную листовую сталь, которая может обеспечивать устойчивую благоприятную усталостную долговечность.

Решение проблемы

В целях решения указанной выше проблемы, настоящее изобретение имеет следующие аспекты:

(1) Первый аспект настоящего изобретения представляет собой гальванизированная листовая сталь, у которой предел прочности на растяжение составляет 770 МПа или более, включающая участок листовой стали, которая содержит (мас.%): С от 0,05% до 0,50%, Si от 0,005% до 2,5%, Mn от 0,01% до 3,0%, Al от 0% до 0,5%, Ni от 0% до 2,0%, Cu от 0% до 2,0%, Cr от 0% до 2,0%, Мо от 0% до 2,0%, В от 0% до 0,002%, Ti от 0% до 0,1%, Nb от 0% до 0,1%, V от 0% до 0,1%, РЗМ от 0% до 0,1%, и Са от 0% до 0,1%, остальное составляют Fe и неизбежные примеси, среди которых содержание Р, S и N ограничено уровнем, составляющим 0,03% или менее, 0,02% или менее и 0,0060% или менее, соответственно, и слой покрытия, образованный на поверхности участка листовой стали, при этом слой покрытия представляет собой слой гальванического покрытия или слой отожженного гальванического покрытия, причем слой гальванического покрытия содержит, Al от 0,01% до 1,5% и один или более элементов, выбранных из Pb, Sb, Si, Sn, Mg, Мп, Ni, Cr, Со, Са, Cu, Li, Ti, Be, Bi и РЗМ, составляющих в сумме от 0% до 3,5%, причем остальную массу составляют Zn и неизбежные примеси, при этом слой отожженного гальванического покрытия содержит Fe от 5% до 15%, Al от 0,01% до 1% и один или более элементов, выбранных из Pb, Sb, Si, Sn, Mg, Mn, Ni, Cr, Co, Ca, Cu, Li, Ti, Be, Bi и РЗМ, составляющих в сумме от 0% до 3,5%, причем остальную массу составляют Zn и неизбежные примеси, при этом участок листовой стали содержит мягкий слой, который непосредственно прилегает к границе раздела со слоем покрытия, и внутренний слой, который отличается от мягкого слоя, причем толщина D мягкого слоя составляет от 0,001% до 5% толщины t участка листовой стали, причем, когда твердость мягкого слоя, измеряемая способом наноотпечатков, обозначена как H1, и представительная твердость участка листовой стали, измеряемая способом наноотпечатков, обозначена как На, в поперечном сечении, которое проходит вдоль направления толщины участка листовой стали, H1 составляет от 5% до 75% На.

(2) В гальванизированной листовой стали согласно приведенному выше п.(1), когда оксид, включающий один или два элемента из Si и Mn, присутствует в части поверхностного слоя листовой стали в пределах глубины d или менее от границы раздела покрытие/феррит, глубина d, в которой присутствует оксид, и D могут удовлетворять неравенству d/4≤D≤2d.

(3) В гальванизированной листовой стали согласно приведенному выше п.(1) участок листовой стали может дополнительно содержать от более чем 0,10% до 0,50% С.

(4) В гальванизированной листовой стали согласно приведенному выше п.(1) концентрация С в мягком слое может составлять от 10% до менее чем 30% концентрации С во всем участке листовой стали.

(5) Второй аспект настоящего изобретения представляет собой способ изготовления гальванизированной листовой стали согласно приведенному выше п.(1), в котором используют следующие условия для отжига перед нанесением покрытия в линии непрерывной гальванизации для участка листовой стали: максимальная температура листа регулируется в пределах от 650°С до 900°С; в атмосфере для отжига при максимальной температуре листа регулируется содержание водорода от 1 об.% до 10 об.%, и остальной объем составляют азот и неизбежные примеси; и, кроме того, точка росы регулируется в интервале от более чем 0°С до 50°С,

(6) Третий аспект настоящего изобретения представляет собой способ изготовления гальванизированной листовой стали согласно приведенному выше п.(1), в процессе которого магнитное поле постоянного тока, которое пересекает толщину сляба, приложено таким образом, чтобы создать зону электрического поля постоянного тока во время непрерывного литья, и разделены верхняя ванна, которая образует верхнюю область сляба после литья, и нижняя ванна, которая образует нижнюю область, и способ, в котором материал стали, состоящий из Fe или сплава, содержащего, главным образом, Fe, поступает в верхнюю ванну.

Эффекты изобретения

Гальванизированная листовая сталь и отожженная и гальванизированная листовая сталь согласно одному аспекту настоящего изобретения обладает превосходной усталостной долговечностью и устойчивостью к водородному охрупчиванию. Кроме того, поскольку растрескивание не возникает в поверхностном слое гальванизированной листовой стали, даже когда листовую сталь используют в технологии гибки, она обладает превосходными свойствами гибкости.

Кроме того, при использовании способа согласно другому аспекту настоящего изобретения становится возможным изготовление гальванизированной листовой стали, которую отличают превосходная усталостная долговечность, устойчивость к водородному охрупчиванию и свойства гибкости, без уменьшения производительности.

Краткое описание чертежей

Фиг.1 представляет микрофотографию, показывающую результат травления поперечного сечения типичной листовой стали и его наблюдения с помощью оптического микроскопа.

Описание вариантов осуществления

Ни в одной из работ предшествующего уровня техники не рассматривалось повышение усталостной долговечности гальванизированной листовой стали. Усталостная долговечность представляет собой деформационную характеристику в том случае, когда неоднократно прилагается напряжение, в достаточной степени низкое по сравнению с пределом прочности на растяжение, и является обязательной характеристикой для структурных элементов, на которые воздействует повторяющееся напряжение, включая автомобили, строительные машины и конструкционные материалы. Когда на листовую сталь воздействует повторяющееся напряжение, в листовой стали возникает тонкая деформация, даже когда интенсивность напряжения является меньше, чем предел текучести, и накопление деформации приводит к излому листовой стали. Этот излом вызывает растрескивание, которое образуется на поверхности и распространяется внутрь листовой стали. Вследствие этого становится важным подавление образования усталостного растрескивания или подавление распространения растрескивания в целях повышения усталостной долговечности.

В частности, в том случае, когда рассматривается применение для изготовления деталей автомобилей, существует опасность того, что даже мелкое растрескивание может действовать в качестве исходной точки поломки при ударе корпуса автомобиля. В этом случае, поскольку существует беспокойство о том, что заданная устойчивость к столкновениям может быть не достигнута, считается, что важно подавлять мелкое растрескивание в целях улучшения характеристик при столкновении. Таким образом, становится особенно важным подавление образования растрескивания на поверхности в целях повышения усталостной долговечности.

Чтобы подавлять образование трещин, важны характеристики гальванизированной листовой стали, особенно на участке, находящемся непосредственно под границей раздела покрытия (участок, который непосредственно примыкает к покрытию). Участок листовой стали, находящийся непосредственно под границей раздела, в частности на расстоянии, составляющем 1 мкм или менее, от границы раздела покрытия, иногда имеет твердость, отличную от твердости листовой стали в целом, вследствие множества причин, включая повышенную концентрацию С по сравнению со всей листовой сталью, накопление оксидов и образование имеющей иной состав структуры стали по сравнению с внутренней частью листовой стали. Таким образом, было обнаружено, что трудно обеспечить устойчивую усталостную долговечность гальванизированной листовой стали, если способ ее изготовления и качество не регулировать на основании точного измерения твердости листовой стали непосредственно под границей раздела покрытия.

Когда на предшествующем уровне техники проводили исследования части стали под границей раздела покрытия, например, способом, в котором покрытие снимали, используя раствор, содержащий ингибитор, листовую сталь растворяли до глубины, составлявшей приблизительно 5 мкм, и использовали результаты измерений средней концентрации углерода и другие характеристики растворенной листовой стали. Однако по результатам измерений авторов настоящего изобретения, наблюдались случаи, в которых не было получено устойчивой корреляции между результатами измерений и усталостной долговечностью, в частности, для высокопрочной листовой стали, у которой предел прочности на растяжение составляет 770 МПа или более. В результате дополнительных исследований было обнаружено, что характеристики листовой стали в части на глубине, составляющей 1 мкм или менее от границы раздела, точно коррелируют с усталостной долговечностью. В измерениях согласно предшествующему уровню техники интервал для измерений части на глубине, составляющей 5 мкм или менее, является чрезмерно широким, и, таким образом, характеристики листовой стали непосредственно под границей раздела невозможно исследовать в достаточной степени, что считается причиной неудовлетворительной корреляции.

Кроме того, в результате повторных тщательных исследований в отношении повышения усталостной долговечности высокопрочной отожженной и гальванизированной листовой стали авторы настоящего изобретения обнаружили, что усталостную долговечность можно повысить без снижения формуемости путем образования микроструктуры, в которой доля площади феррита составляет 95% или более, на границе раздела между высокопрочной листовой стали и отожженным слоем гальванического покрытия, имеющим среднюю толщину от 0,01 мкм до 10 мкм. В частности, при том условии, что долю площади феррита регулируют соответствующим образом непосредственно под границей раздела, то есть на глубине, составляющей 1 мкм или менее, можно устойчиво повышать усталостную долговечность.

Кроме того, авторы настоящего изобретения обнаружили, что можно уменьшать только твердость слоя вблизи границы раздела, которая представляет собой часть поверхности листовой стали (вблизи границы раздела покрытия), что не влияет на прочность листовой стали, путем регулирования количества компонентов стали и технологических стадий. Было обнаружено, что данным способом можно улучшать вязкость слоя вблизи границы раздела, подавлять возникновение растрескивания и дополнительно повышать устойчивость к водородному охрупчиванию. Кроме того, было обнаружено, что образование оксидов Si и Mn вблизи поверхностного слоя листовой стали (вблизи слоя рядом с границей раздела) может повышать устойчивость к водородному охрупчиванию, поскольку оксиды подавляют распространение растрескивания, даже когда возникает растрескивание, и, кроме того, образование оксидов внутри листовой стали может обеспечивать благоприятные свойства покрытия.

(Первый вариант осуществления)

Далее будет подробно описан первый вариант осуществления настоящего изобретения.

Во-первых, будут описаны причины, по которым ограничены компоненты листовой стали. Кроме того, проценты в описании настоящего изобретения означают массовые проценты, если не определено иное условие.

(Компоненты листовой стали)

Углерод (С) представляет собой важный элемент в том случае, когда повышение прочности листовой стали осуществляют посредством упрочнения структуры, которое обеспечивается мартенситом или остаточным аустенитом. Причина, по которой количество С устанавливают на уровне, составляющем 0,05% или более, заключается в том, что когда количество С составляет менее чем 0,05%, вероятно образование цементита или перлита при обработке в линии гальванизации, и в таком случае трудно резко охлаждать листовую сталь от температуры отжига, используя водяной туман или водяные струи в качестве охлаждающей среды, и трудно обеспечивать необходимый предел прочности на растяжение. Чтобы устойчиво обеспечивать высокую прочность, составляющую 770 МПа или более, количество С устанавливают на уровне, составляющем предпочтительно более чем 0,08% и предпочтительнее более чем 0,10%. С другой стороны, причина, по которой количество С устанавливают на уровне, составляющем 0,50% или менее, заключается в том, что когда количество С превышает 0,50%, свариваемость уменьшается в значительной степени. При этом, в том случае, когда предпочтительнее требуется свариваемость, количество С устанавливают на уровне, составляющем 0,25% или менее, и предпочтительнее 0,20% или менее.

Кремний (Si) представляет собой элемент, который увеличивает прочность без значительного снижения формуемости, в частности характеристики удлинения листовой стали, и его вводят в количестве от 0,005% до 2,5%. Причина, по которой количество Si устанавливают на уровне, составляющем 0,005% или более, заключается в обеспечении достаточного предела прочности на растяжение. Кроме того, чтобы устойчиво обеспечивать предел прочности на растяжение на уровне 770 МПа или более, количество Si устанавливают на уровне, составляющем предпочтительнее 0,5% или более и наиболее предпочтительнее 1,0% или более. Причина, по которой устанавливают верхний предел количества Si, составляющий 2,5% или менее, заключается в том, что когда верхний предел находится в указанном выше интервале, эффект повышения прочности не является насыщенным, и вязкость не уменьшается. В частности, чтобы обеспечить благоприятную свариваемость и свойства покрытия, верхний предел Si устанавливают на уровне, составляющем предпочтительнее 2,0% и наиболее предпочтительно 1,5%.

Кроме того, когда количество добавляемого Si превышает количество С в четыре раза или более, процесс перлитного и бейнитного превращения в значительной степени задерживается при повторном нагревании для обработки диффузионным легирвоанием, которую осуществляют немедленно после нанесения покрытия, микроструктура, в которой содержатся один или два вида из 5%-70% мартенсита или остаточного аустенита по площади, включена в феррит, даже после того, как листовую сталь охлаждают до комнатной температура, и становится легко обеспечить достаточную прочность.

Марганец (Mn) содержится в количестве от 0,01% до 3,0 мас.%. Нижний предел, при котором проявляется эффект увеличения прочности, установлен на уровне 0,01%, и верхний предел установлен на уровне 3,0% с точки зрения расходов на производство. При этом, поскольку Mn уменьшает свободную энергию аустенита вместе с С, Mn добавляют предпочтительнее в количестве 1,5% или более и наиболее предпочтительно в количестве 2,0% или более в целях стабилизации аустенита до тех пор, пока листовую сталь не погружают в ванну для гальванизации. Кроме того, в том случае, когда Mn добавляют в количестве, превышающем количество С в 12 раз или более, процесс перлитного и бейнитного превращения в значительной степени замедляется при повторном нагревании для обработки диффузионным легированием, которую осуществляют немедленно после нанесения покрытия, микроструктура, в которой содержатся один или два вида из 5%-70% мартенсита или остаточного аустенита по площади, включена в феррит, даже после того, как листовую сталь охлаждают до комнатной температура, и становится легко обеспечить достаточную прочность. Однако когда добавляемое количество становится чрезмерным, поскольку возникает вероятность растрескивания листа, и свариваемость также ухудшается, верхний предел устанавливают на уровне, составляющем предпочтительнее 2,8% и наиболее предпочтительно 2,5%, в том случае, когда принимают во внимание прочность, формуемость и стоимость.

Фосфор (Р), как правило, содержится в стали в качестве неизбежной примеси; однако когда количество Р превышает 0,03%, точечная свариваемость значительно ухудшается. Кроме того, в этом случае для высокопрочной листовой стали, у которой предел прочности на растяжение составляет более чем 770 МПа, как в варианте осуществления, значительно ухудшаются как жесткость, так и пригодность к холодной прокатке. Таким образом, количество Р устанавливают на уровне 0,03% или менее. Пониженное количество Р обеспечивает более благоприятную формуемость, и количество Р устанавливают на уровне, составляющем предпочтительнее 0,02% или менее и наиболее предпочтительно 0,01% или менее. С другой стороны, поскольку снижение количества Р до уровня менее 0,001% чрезмерно увеличивает стоимость рафинирования, нижний предел количества устанавливают на уровне 0,001%, количество Р предпочтительно устанавливают в интервале от 0,003% до 0,01%, принимая во внимание баланс прочности, формуемости и стоимости.

Сера (S) также, как правило, содержится в стали в качестве неизбежной примеси, и, когда ее количество превышает 0,02%, образуется значительное количество MnS, растянутого в направлении прокатки, что неблагоприятно влияет на свойства гибкости листовой стали. Таким образом, количество S ограничено уровнем, составляющим 0,02% или менее. Количество S устанавливают на уровне, составляющем предпочтительнее 0,01% или менее и наиболее предпочтительно 0,005% или менее. Однако уменьшение количества S увеличивает стоимость. С точки зрения пригодности к формованию и адгезии к покрытию, отсутствует необходимость чрезмерного сокращения количества S, и количество S можно сокращать до уровня, необходимого для условий формуемости при горячей прокатке, коррозионной стойкости и подобного.

Азот (N) также, как правило, содержится в стали в качестве неизбежной примеси. Когда количество N превышает 0,0060%, ухудшается свойство удлинения, и появляется хрупкость, и, таким образом, количество N ограничено уровнем, составляющим 0,0060% или менее. В частности, в том случае, когда требуется благоприятная формуемость, количество N устанавливают на уровне, составляющем предпочтительнее 0,004% или менее и наиболее предпочтительно 0,003% или менее. Предпочтительно меньшее количество N, но сокращение его количества до менее чем 0,0005% чрезмерно повышает стоимость, и, таким образом, нижний предел его количества составляет 0,0005%.

Алюминий (Al) не является важной добавкой; однако в случае добавления Al, он используется в качестве раскислителя стали и проявляет эффект очистки горячекатаного материала посредством образования AlN и подавления роста кристаллических зерен в ряде процессов термической обработки, в результате чего повышается качество материала. В том случае, когда требуется такой эффект, Al необходимо добавлять в количестве, составляющем 0,005% или более и предпочтительно 0,01% или более. Однако когда количество добавляемого Al составляет более чем 0,5%, увеличивается стоимость и ухудшаются свойства поверхности, поэтому количество Al устанавливают на уровне, составляющем 0,5% или менее, предпочтительно 0,3% или менее, предпочтительнее 0,1% или менее и наиболее предпочтительно 0,05% или менее.

Кроме того, в сталь можно добавлять один или более следующих элементов: Ni, Cu, Cr, Мо, В, Ti, Nb, V, РЗМ (например. La и Се) и Са, которые содержатся в ней в качестве основных компонентов. Содержание данных элементов не уменьшает эффекты варианта осуществления, и также существуют предпочтительные случаи, в которых прочность или формемость повышается в зависимости от их количеств. Вот конкретные интервалы содержания данных элементов: Ni от 0,05% до 2,0%, Cu от 0,05% до 2,0%, Cr от 0,05% до 2,0%, Мо от 0,05% до 2,0%, В от 0,0001% до 0,002%, Ti от 0,001% до 0,1%, Nb от 0,001% до 0,1%, V от 0,001% до 0,1%, РЗМ от 0,0001% до 0,1% и Са от 0,0001% до 0,1%.

Добавление Ni, Cu, Cr и Мо не является необходимым; однако в том случае, когда добавляют Ni, Cu, Cr и Мо, аналогично случаю Si, существует тенденция к ингибированию образования карбидов, что способствует сохранению аустенита. Кроме того, данные легирующие элементы снижают температуру начала мартенситного превращения аустенита. Таким образом, добавление Ni, Cu, Cr и Мо эффективно увеличивает пригодность к формованию или усталостную прочность.

Однако в том случае, когда добавляемое количество каждого из легирующих элементов составляет менее чем 0,05%, указанные выше эффекты являются недостаточными, и, таким образом, желательно определить 0,05% в качестве нижнего предельного значения для добавляемого количества данных элементов. С другой стороны, когда добавляемое количество увеличивается, вследствие насыщения эффекта увеличения прочности и ускоряющегося ухудшения вязкости, желательно установить 2% в качестве верхнего предельного значения для добавляемого количества каждого из данных элементов.

Кроме того, когда суммарное добавляемое количество элементов Ni, Cu, Cr и Мо превышает 3,5%, поскольку закаливаемость материала стали увеличивается более чем это необходимо, становится затруднительным производство листовой стали, которая содержит, главным образом, феррит и имеет благоприятную пригодность к формованию, и повышается стоимость материала стали. Таким образом, верхнее предельное значение суммарного добавляемого количества перечисленных выше легирующих элементов предпочтительно составляет 3,5%.

Бор (В) не является необходимой добавкой, но он известен в качестве элемента, добавка которого улучшает прокаливаемость, и желательно добавлять 0,0001% или более В, чтобы ингибировать перлитное и бейнитное превращение, когда осуществляют повторное нагревание для обработки диффузионным легированием (легированием). Однако когда добавляемое количество превышает 0,005%, поскольку достаточная доля площади феррита не достигается во время охлаждения от температурной области двухфазного существования феррита и аустенита, и становится затруднительным производство листовой стали, которая включает, главным образом, феррит и имеет благоприятную формуемость, желательно установить 0,005% в качестве верхнего предельного значения, и еще более желательно установить 0,002% в качестве верхнего предельного значения.

Добавление Ti, Nb и V не является необходимым, но данные элементы эффективно увеличивают прочность листовой стали, поскольку данные элементы образуют карбиды и нитриды (или карбонитриды) и упрочняют ферритную фазу. Однако в том случае, когда добавляемое количество каждого из данных легирующих элементов составляет менее чем 0,001%, указанные выше эффекты являются недостаточными, и, таким образом, желательно установить 0,001% в качестве нижнего предельного значения добавляемых количеств данных элементов. С другой стороны, в том случае, когда добавляемое количество составляет более чем 0,1%, поскольку повышается стоимость материала стали, насыщается эффект увеличения прочности, и, кроме того, без необходимост