Способ восстановления внутренней поверхности ступицы направляющего аппарата центробежного электронасоса

Иллюстрации

Показать всеИзобретение относится к нанесению защитных износостойких покрытий из порошковых материалов. Способ восстановления внутренней поверхности ступицы направляющего аппарата центробежного электронасоса, включает нанесение на внутреннюю цилиндрическую поверхность ступицы, имеющей диаметр D и длину рабочего канала L, износостойкого порошкового материала детонационным напылением при помощи ствола детонационной установки с диаметром d, равным (0,7-0,8)D. Ствол детонационной установки устанавливают от внутренней цилиндрической поверхности на расстоянии (2-3)D и ориентируют под углом наклона к внутренней цилиндрической поверхности, равным arctg(D/L)±5°. Прицеливание ствола производят в центр напыляемого пояска - в точку, расположенную на внутренней цилиндрической поверхности на расстоянии L/2±1 мм. Обеспечивается повышение качества нанесенного износостойкого покрытия на внутренней цилиндрической поверхности ступицы. 6 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области нанесения защитных износостойких порошковых материалов на внутренние рабочие поверхности цилиндрических деталей, работающих в условиях воздействия агрессивных и/или абразивных сред, и может быть использовано, в частности, для упрочнения и/или восстановления внутренней цилиндрической поверхности ступицы направляющего аппарата центробежного электронасоса, например, погружного центробежного насоса применяемого, например, для добычи нефти.

Уровень техники

В процессе эксплуатации погружных насосов УЭЦН под воздействием абразивных и/или агрессивных сред возникает износ внутренней поверхности ступицы направляющего аппарата, вследствие чего необходима ее замена. Нанесение защитного покрытия на внутреннюю поверхность ступицы направляющего аппарата (восстановление рабочей поверхности) обеспечивает повышение ресурса работы направляющего аппарата в абразивных и/или агрессивных средах.

Известен способ восстановления внутренних поверхностей цилиндрических деталей, который может, в частности, применяться для восстановления входного отверстия направляющего аппарата электроцентробежного насоса путем запрессовывания втулки, изготовленной методом мехобработки из монолитного материала с последующей механической обработкой до требуемого размера [http://www.clem.m/engine/glossary/zapressovka_vtulok.html].

Недостатком способа восстановления внутренней поверхности цилиндрических деталей методом запрессовки втулки является его трудоемкость, при этом восстановленная таким способом рабочая поверхность имеет низкий ресурс работы.

Сведения, подтверждающие реализацию изобретения

Задача, на решение которой направлено заявляемое изобретение, состоит в создании способа восстановления внутренней поверхности ступицы направляющего аппарата центробежного электронасоса, обеспечивающего повышение производительности процесса и его рентабельности.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в повышении производительности нанесения защитного износостойкого покрытия на внутреннюю цилиндрическую (рабочую) поверхность ступицы направляющего аппарата центробежного электронасоса и повышении качества нанесенного защитного покрытия за счет снижения "непроизводительных" потерь наносимого порошкового материала, формирующего защитное износостойкое покрытие.

Заявленный технический результат достигается за счет того, что способ восстановления внутренней поверхности ступицы направляющего аппарата центробежного электронасоса, имеющей диаметр D и длину рабочего канала L, включает нанесение на внутреннюю цилиндрическую поверхность ступицы износостойкого порошкового материала методом детонационного напыления при помощи детонационной установки, включающей ствол диаметра d, находящегося в диапазоне (0,7-0,8)D, установленный на расстоянии ℓ от внутренней цилиндрической поверхности, находящегося в диапазоне (2-3)D, при этом ствол детонационной установки ориентируют под углом наклона α к внутренней цилиндрической поверхности, равным arctg(D/L)±5°, а прицеливание ствола производят в точку "0", расположенную на внутренней цилиндрической поверхности на расстоянии L/2±1 мм.

Кроме того, в частном случае реализации изобретения в качестве износостойкого порошкового материала используют металлокерамические порошки, выбранные из группы: WC/Co, WC/CoCr.

Кроме того, в частном случае реализации изобретения в качестве износостойкого порошкового материала используют металлические порошки со свойствами, близкими к свойствам материала ступицы.

Кроме того, в частном случае реализации изобретения перед нанесением износостойкого порошкового материала проводят предварительную механическую обработку внутренней цилиндрической поверхности.

Кроме того, в частном случае реализации изобретения предварительную механическую обработку проводят с увеличением внутреннего диаметра D ступицы не менее 1 мм.

Кроме того, в частном случае реализации изобретения после нанесения защитного покрытия проводят последующую механическую обработку внутренней цилиндрической поверхности.

Кроме того, в частном случае реализации изобретения при предварительной механической обработке увеличивают цилиндрическую поверхность "А" ступицы по диаметру на величину 0,5-1 мм, протачивают фронтальную поверхность "В" по диаметру на величину не более 1 мм и глубину 0,2-0,3 мм, после чего притупляют кромки "С" на величину не более 0,5 мм, при этом напыление производится с нанесением на фронтальную поверхность покрытия толщиной от 0,4 до 0,5 мм.

Осуществление изобретения

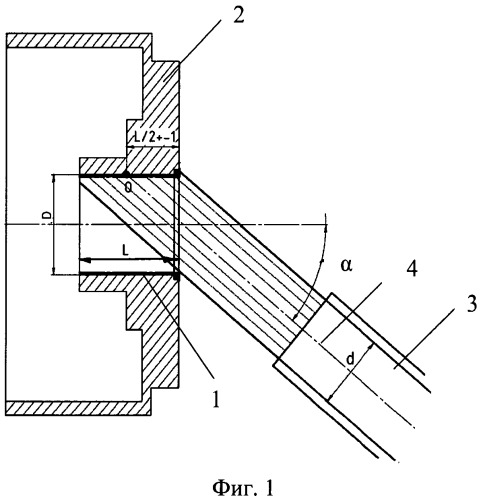

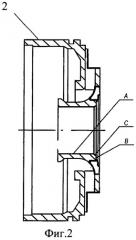

На фиг.1 представлена схема размещения ствола детонационной установки относительно направляющего аппарата; на фиг.2 представлен направляющий аппарат с рабочей поверхностью после механической обработки.

На внутреннюю цилиндрическую поверхность 1 (далее - рабочая поверхность 1) ступицы направляющего аппарата 2 центробежного электронасоса, например погружного центробежного насоса для добычи нефти, имеющей диаметр D и длину рабочего канала L, методом детонационного напыления наносят износостойкий порошковый материал с формированием напыляемого защитного слоя толщиной 0,5-1,0 мм. В качестве износостойкого порошкового материала могут быть использованы металлокерамические порошки, например WC/Co, WC/CoCr, или металлические порошки со свойствами, близкими к свойствам материала восстанавливаемой ступицы, например, 20Х13, ПЧН15ДН. Перед нанесением защитного износостойкого покрытия осуществляют механическую обработку рабочей поверхности 1 с увеличением внутреннего диаметра D на величину 0,5-1 мм.

Также предварительная механическая обработка может включать увеличение (занижение) цилиндрической части ступицы (поверхность «А») (фиг.2) по диаметру на величину 0,5-1 мм, проточку фронтальной поверхности по диаметру на величину не более 1 мм и глубину 0,2-0,3 мм (поверхность «В»), после чего притупляют кромки на величину не более 0,5 мм (поверхность «С»). При этом напыление производится с нанесением на фронтальную поверхность покрытия толщиной 0,4-0,5 мм. В результате после финишной обработки формируется грибкообразный восстанавливающий элемент, упрочняющий как внутреннюю, так и фронтальную поверхность восстанавливаемой ступицы.

Детонационное напыление износостойкого порошкового материала на рабочую поверхность 1 осуществляют при помощи детонационной установки (пушки) (на чертеже не показано), включающей ствол 3 диаметром d, находящимся в диапазоне 0,7-0,8 от величины диаметра D ступицы направляющего аппарата 2. При детонационном напылении диаметр пятна напыляемого порошкового материала на расстоянии размещения обрабатываемой детали, как правило, на 10-20% больше диаметра d ствола 3 детонационной установки. Таким образом, при величине диаметра d ствола 3 детонационной пушки, превышающей 0,8D, будет происходить "паразитное" запыление торцевой поверхности ступицы, что увеличивает "непроизводительный" расход наносимого порошкового материала, а при величине диаметра d ствола 3 менее 0,7D формирование качественного покрытия на всей рабочей поверхности 1 потребует увеличения угла α наклона ствола 3 к рабочей поверхности 1, что также приведет к увеличению потерь наносимого порошкового материала из-за рикошета наносимого материала и, как следствие, к ухудшению качества наносимого защитного покрытия.

Ствол 3 детонационной установки устанавливают на расстоянии ℓ от рабочей поверхности 1, находящемся в диапазоне (2-3)D, и ориентируют ствол 3 таким образом, чтобы его продольная ось 4 находилась под углом наклона α к рабочей поверхности 1, равным arctg (d/L)±5°. Конструкция ствола 3 детонационной установки, а именно наличие водоохлаждающей рубашки (не показано), диаметр которой в 2-2,5 раза превышает диметр d ствола 3, не позволяет приблизиться к обрабатываемой рабочей поверхности 1 ступицы ближе чем на расстояние ℓ , равное 2D, а при увеличении расстояния ℓ свыше 3D происходит "паразитное" запыление торцевой поверхности ступицы за счет расширения диметра напыляемого потока порошкового материала, что также приводит к увеличению расхода наносимого порошкового материала и снижению производительности процесса напыления.

При увеличении угла α наклона ствола 3 детонационной установки к рабочей поверхности 1 также происходит потеря наносимого порошкового материала за счет увеличения рикошета, вследствие чего происходит "паразитное" запыление торцевой поверхности детали, при уменьшении угла α наклона возникает «затенение» дальнего (правого) края восстанавливаемой рабочей поверхности 1 ступицы, препятствующее формированию качественного слоя защитного покрытия. Прицеливание ствола 3 детонационной установки производят в точку "0" - центр напыляемого пояска, расположенную на рабочей поверхности 1 на расстоянии L/2±1 мм. При смещении точки прицеливания более 1 мм в одну (в правую) сторону будет недонапыляться дальний (левый) край рабочей поверхности 1, а при смещении точки прицеливания в другую (правую) сторону более 1 мм будет недонапыляться передний (правый) край рабочей поверхности 1, в результате чего будет происходить "паразитное" запыление торцевой поверхности ступицы.

1. Способ восстановления внутренней поверхности ступицы направляющего аппарата центробежного электронасоса, включающий нанесение на внутреннюю цилиндрическую поверхность ступицы, имеющей диаметр D и длину рабочего канала L, износостойкого порошкового материала детонационным напылением при помощи детонационной установки, имеющей ствол, диаметр d которого равен (0,7-0,8)D, установленный на расстоянии ℓ от внутренней цилиндрической поверхности ступицы, равном (2-3)D, при этом ствол детонационной установки ориентируют под углом наклона α к внутренней цилиндрической поверхности, равным arctg(D/L)±5°, а прицеливание ствола производят в центр напыляемого пояска в виде точки "0", расположенной на внутренней цилиндрической поверхности ступицы на расстоянии L/2±1 мм.

2. Способ по п.1, отличающийся тем, что в качестве износостойкого порошкового материала используют металлокерамические порошки, выбранные из группы: WC/Co, WC/CoCr.

3. Способ по п.1, отличающийся тем, что в качестве порошкового материала используют металлический порошок со свойствами, близкими к свойствам материала ступицы.

4. Способ по п.1, отличающийся тем, что перед нанесением порошкового материала проводят предварительную механическую обработку внутренней цилиндрической поверхности ступицы.

5. Способ по п.1, отличающийся тем, что после нанесения износостойкого порошкового материала проводят последующую механическую обработку внутренней цилиндрической поверхности ступицы.

6. Способ по п.4, отличающийся тем, что предварительную механическую обработку проводят с увеличением внутреннего диаметра D на величину не менее 1 мм.

7. Способ по п.4, отличающийся тем, что при предварительной механической обработке увеличивают внутреннюю цилиндрическую поверхность "А" ступицы по диаметру на величину 0,5-1 мм, протачивают фронтальную поверхность "В" по диаметру дополнительно на величину не более 1 мм и глубину 0,2-0,3 мм, после чего притупляют кромки "С" на величину до 0,5 мм, при этом напыление производят с нанесением на фронтальную поверхность покрытия толщиной 0,4-0,5 мм.