Жидкость для химической конверсионной обработки металлического материала и способ обработки

Иллюстрации

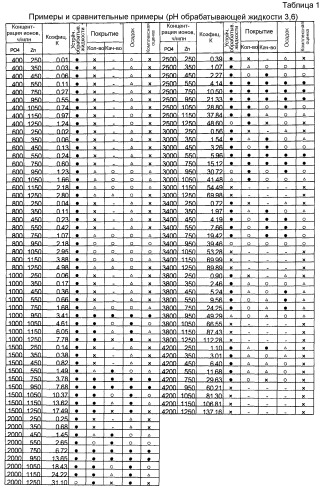

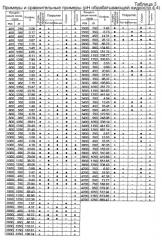

Показать всеИзобретение относится к жидкости для осаждения покрытия из фосфата цинка на металлический материал путем химической конверсионной обработки, представляющей собой водный раствор с рН от 3,6 до 4,4, содержащий от 500 до 4000 ч./млн фосфат-ионов и от 300 до 12000 ч./млн ионов цинка. При этом для данного раствора коэффициент К, вычисленный на основании концентрации фосфат-ионов: Р (ч./млн), концентрации ионов цинка: Z (ч./млн) и рН: Х по формуле: К=10Х×Р2×Z3/1018, находится в диапазоне от 1 до 50. Изобретение позволяет получить на металлических материалах тонкопленочные покрытия из фосфата цинка, обладающие отличными характеристиками грунтовочного слоя, а также позволяет уменьшить количество образующегося осадка и сократить потребление реагентов. 2 н. и 1 з.п. ф-лы, 3 ил., 4 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к жидкостям для химической конверсионной обработки, предназначенным для осаждения тонкопленочных покрытий из фосфата цинка, обладающих отличными характеристиками в качестве грунтового слоя покрытий металлических материалов, и способам химической конверсионной обработки с их использованием.

Уровень техники

Традиционно, химическая конверсионная обработка с участием фосфата цинка широко используется в качестве способа создания конверсионного грунтового слоя покрытия с целью формирования покрытия, характеризующегося отличной коррозионной стойкостью и адгезией к различным металлическим материалам.

Цинк-фосфатная химическая конверсионная обработка уже давно используется в качестве способа получения конверсионного грунтового слоя для сталей. Кроме того, эта обработка эффективна не только для сталей, но также и для различных металлических материалов, таких как оцинкованные материалы и алюминиевые сплавы. Однако в ходе обработки образуется значительное количество осадка; в большинстве случаев, образовавшийся осадок направляют на захоронение на свалку как промышленные отходы, так как его повторное использование проблематично. Недавно, однако, из-за резкого удорожания захоронения промышленных отходов, то есть, в данном случае, осадка, общая стоимость цинк-фосфатной химической конверсионной обработки увеличилась, что, наряду с экологическими причинами, стало побудительным мотивом для усовершенствований.

Созданы многочисленные варианты цинк-фосфатной химической конверсионной обработки, к примерам которых можно отнести описанные ниже ссылки на патенты.

Патентная ссылка 1 (нерассмотренная патентная заявка Японии № Sho-60-43491) раскрывает способ получения фосфатного конверсионного покрытия на поверхности стали, включающий обработку стали в ванне для фосфатной химической конверсионной обработки, в которой имеется фосфат, с целью формирования на поверхности стали фосфатного химического конверсионного покрытия, где в рабочей ванне поддерживают температуру 0°С или выше и 40°С или ниже, концентрация ионов водорода соответствует диапазону от рН 2,2 до рН 3,5, окислительно-восстановительный потенциал соответствует диапазону от 0 мВ до 700 мВ (потенциал стандартного водородного электрода). Кроме того, в данной патентной ссылке, при отсутствии описания концентрации фосфат-ионов, в примерах используют рабочую ванну с концентрацией фосфат-ионов 15000 ч./млн. Кроме того, в качестве достигнутого эффекта упоминается, что плотные фосфатные конверсионные покрытия можно получить даже при использовании рабочей ванны с более низкой температурой, такой как нормальная температура.

В патентной ссылке 2 (нерассмотренная патентная заявка Японии № Sho-63-270478) описан способ получения фосфатного конверсионного покрытия на поверхности стали, включающий осуществление контакта стали с жидкостью для фосфатной химической конверсионной обработки, содержащей смесь анионов, в том числе фосфат-ионы и различные активные анионы, отличные от фосфат-ионов, ионы металла для получения конверсионных покрытий и окислитель для получения фосфатного конверсионного покрытия на поверхности стали, где весовое отношение фосфат-ионов (Р) к общему количеству смеси анионов (An) в жидкости для химической конверсионной обработки не превышает 1/2 и где температуру жидкости для химической конверсионной обработки поддерживают равной 40°С или ниже без наружного обогрева. В пункте 5 этого патента описан рН обрабатывающей жидкости, составляющий от 0,5 до 4,5, а в пункте 13 приведена концентрация фосфат-ионов в обрабатывающей жидкости, равная от 4,5 до 9,0 г/л. Кроме того, как достигнутый эффект упоминается, что покрытия могут быть образованы при температуре 40°С или ниже.

В патентной ссылке 3 (нерассмотренная патентная заявка Японии № Hei-5-287549) раскрыт способ цинк-фосфатной обработки поверхности металла с целью электроосаждения катионного покрытия, включающий осуществление контакта металлической поверхности, одновременно включающей поверхность на основе железа, поверхность на основе цинка и поверхность на основе алюминия, с кислотной жидкостью для цинк-фосфатной обработки с целью формирования на этой металлической поверхности покрытия из фосфата цинка, где кислотная жидкость для цинк-фосфатной обработки не содержит ионов никеля и содержит от 0,1 до 4 г/л ионов кобальта, от 0,1 до 3 г/л ионов марганца, ускоритель (а) химической конверсии покрытия, от 200 до 500 мг/л простого фторида в переводе на концентрацию HF и сложный фторид в молярном отношении к простому фториду от 0,01 до 0,5. Кроме того, в данном патенте предпочтительной концентрацией фосфат-ионов названа концентрация от 5 до 40 г/л и, хотя описание рН обрабатывающей жидкости отсутствует, содержание свободных кислот в примерах доводят до 0,7. Кроме того, в качестве достигнутого эффекта упоминается, что покрытия из фосфата цинка, характеризующиеся отличной адгезией и коррозионной стойкостью, могут быть получены даже, если в обрабатывающей жидкости отсутствует никель.

В патентной ссылке 4 (нерассмотренная патентная заявка Японии № Hei-5-331658) описан способ цинк-фосфатной обработки поверхности металла, включающий осуществление контакта поверхности металла с кислотной жидкостью для цинк-фосфатной обработки, содержащей от 0,1 до 2 г/л ионов цинка, от 5 до 40 г/л фосфат-ионов, от 0,001 до 3 г/л соединения лантана, например металлического лантана, и ускоритель (а) конверсии покрытия, которые представляют собой основные компоненты для получения покрытия из фосфата цинка на поверхности металла. Кроме того, в этом патенте, хотя описание рН обрабатывающей жидкости отсутствует, содержание свободных кислот в примерах доводят до 0,7. Кроме того, в качестве достигнутого эффекта упоминается, что может быть обеспечена отличная адгезия и коррозионная стойкость покрытия.

В патентной ссылке 5 (нерассмотренная патентная заявка Японии № Hei-8-134661) описан способ цинк-фосфатной обработки поверхности металла с целью электроосаждения катионного покрытия, включающий осуществление контакта металлической поверхности с кислотной жидкостью для цинк-фосфатной обработки с целью формирования на этой металлической поверхности покрытия из фосфата цинка, где кислотная жидкость для цинк-фосфатной обработки содержит от 0,1 до 4 г/л ионов кобальта, от 0,1 до 3 г/л ионов марганца, ускоритель (а) химической конверсии покрытия, от 200 до 500 мг/л простого фторида в переводе на концентрацию HF и сложный фторид в молярном отношении к простому фториду от 0,01 до 0,5. Кроме того, в данном патенте предпочтительной концентрацией фосфат-ионов названа концентрация от 5 до 40 г/л и, хотя описание рН обрабатывающей жидкости отсутствует, содержание свободных кислот в примерах доводят до 0,7. Кроме того, в качестве достигнутого эффекта упоминается, что покрытия из фосфата цинка, характеризующиеся отличной адгезией и коррозионной стойкостью, могут быть получены даже, если в обрабатывающей жидкости отсутствует никель.

В патентной ссылке 6 (нерассмотренная патентная заявка Японии № Hei-8-158061) описана жидкость для химической конверсионной обработки на основе фосфата цинка для металлических материалов, которая содержит ионы цинка и фосфат-ионы, являющиеся основными компонентами, характеризуется рН от 2 до 4 и дополнительно содержит от 5 до 50 ч./млн ионов трехвалентного железа, ионы двухвалентного железа в количестве, в 5 раз или менее превышающем содержание ионов трехвалентного железа, и от 50 до 500 ч./млн фторид-ионов. Кроме того, хотя в данном патенте не описана концентрация фосфат-ионов, в соответствии с примерами она лежит в диапазоне от 13 до 17 г/л, диапазон рН обрабатывающей жидкости составляет от 2,5 до 3,3 также в соответствии с примерами. Кроме того, в качестве достигнутого эффекта упоминается, что возможно получение однородных и плотных конверсионных покрытий на основе фосфата цинка и что создана возможность снизить расход и упростить хранение жидкостей для химической конверсионной обработки.

В патентной ссылке 7 (нерассмотренная патентная заявка Японии № Hei-8-246161) описан способ фосфатной обработки поверхности детали, изготовленной из алюминиевых сплавов, цинк-фосфатной жидкостью для химической конверсионной обработки, в котором обработку осуществляют при условиях, в отношении цинк-фосфатной жидкости для химической конверсионной обработки представляющих собой концентрацию фторид-ионов от 100 до 200 ч./млн, концентрацию кремнефтористоводородной кислоты от 750 до 1000 ч./млн, содержание свободных кислот от 0,5 до 0,8. Кроме того, в примерах данного патента указана концентрация фосфат-ионов, соответствующая диапазону от 5 до 30 г/л. Кроме того, в качестве достигнутого эффекта упоминается, что высококачественное покрытие из фосфата цинка с отличной коррозионной стойкостью может быть получено на составных деталях, изготовленных из элементов из алюминиевого сплава и стальных элементов.

В патентной ссылке 8 (нерассмотренная патентная заявка Японии № Hei-8-302477) описана жидкость для химической конверсионной обработки на основе фосфата цинка для металлических материалов, которая содержит ускоритель химической конверсии, состоящий из 50-15000 ч./млн органического пероксида, по меньшей мере, одного типа в водном растворе, содержащем ионы цинка и фосфат-ионы в качестве основных компонентов. Также в пункте 9 этого патента рН обрабатывающей жидкости описан как 2,0-4,0, а в тексте указана предпочтительная концентрация фосфат-ионов от 5,0 до 30,0 г/л. Кроме того, в качестве достигнутого эффекта упоминается, что плотные конверсионные покрытия на основе фосфата цинка, содержащие чрезвычайно мелкодисперсные кристаллы, можно сформировать на металлических материалах равномерно, тем самым, повышается адгезия покрытия.

В патентной ссылке 9 (нерассмотренная патентная заявка Японии № 2001-323384) описан способ химической конверсионной обработки путем погружения с использованием водного кислотного раствора фосфата цинка, в котором используют водный раствор нитрита цинка, содержащий от 5 до 40 вес.% нитрита цинка в качестве ускорителя, от 0 до 100 ч./млн ионов натрия и от 0 до 50 ч./млн сульфат-ионов (по весу). Кроме того, в пункте 2 этого патента указана концентрация фосфат-ионов от 5,0 до 30,0 г/л и, хотя описание рН обрабатывающей жидкости отсутствует, в тексте предпочтительное содержание свободных кислот описано как соответствующее диапазону от 0,5 до 2,0. Кроме того, в качестве достигнутого эффекта упоминается, что получены покрытия из фосфата цинка, пригодные для электроосаждения катионных покрытий, и что способ также пригоден для замкнутых систем.

В патентной ссылке 10 (нерассмотренная патентная заявка Японии № 2003-64481) описан агент для цинк-фосфатной обработки, имеющий поверхность на основе алюминия, который содержит от 0,1 до 2 г/л ионов цинка, от 0,1 до 4 г/л ионов никеля, от 0,1 до 3 г/л ионов марганца, от 5 до 40 г/л фосфат-ионов, от 0,1 до 15 г/л нитрат-ионов, от 0,2 до 0,4 г/л нитритов и, в качестве фторидов, от 0,1 до 2 г/л сложного фторида в переводе на F и от 0,3 до 0,5 г/л простого фторида в переводе на F. Кроме того, в этом патенте рН обрабатывающего агента описан как лежащий в диапазоне, приблизительно, от 2 до 5. Кроме того, в качестве достигнутого эффекта упоминается, что однородные и плотные покрытия из фосфата цинка, обладающие отличной коррозионной стойкостью, такой как стойкость к нитевидной коррозии, могут быть сформированы на поверхностях на основе алюминия без появления неоднородностей в ходе химической конверсии.

В патентной ссылке 11 (нерассмотренная патентная заявка Японии № Hei-3-31790) описан водный раствор для цинк-фосфатной химической конверсионной обработки, который приводят в контакт с металлическими поверхностями с целью формирования на них конверсионного покрытия, где раствор содержит компоненты от (А) до (D), перечисленные ниже:

(А) от 0,05% до 2,5% ионов цинка;

(В) от 0,15% до 7,5% фосфат-ионов;

(С) от 0,05% до 5% ароматических нитроанионов;

(D) от 0,05% до 5% хлорат-анионов,

где весовое отношение водорастворимых хлорат-анионов и ароматических нитроанионов составляет 2:1 или ниже - до 1:10. Кроме того, в пункте 9 утверждается, что обрабатывающая жидкость характеризуется рН от 2 до 3,5. Кроме того, в качестве достигнутого эффекта упоминается, что возможно усовершенствование экономичности и улучшение конверсионных покрытий из фосфата цинка.

В патентной ссылке 12 (нерассмотренная патентная заявка Японии № Hei-6-96773) описан способ получения на металлических поверхностях покрытия из фосфата цинка, включающий обработку металлической поверхности водным раствором фосфата цинка с целью получения покрытия из фосфата цинка, где водный раствор фосфата цинка содержит более 2 г/л, но не более 20 г/л ионов цинка, более 5 г/л, но не более 40 г/л фосфат-ионов и 0,005 г/л или более, но не более 20 г/л (в пересчете на вольфрам) вольфрамокремниевой кислоты и/или вольфрамосиликата. Кроме того, в данном патенте, хотя описание рН обрабатывающей жидкости отсутствует, содержание свободных кислот, в соответствии с примерами, регулируют в диапазоне от 0,2 до 1,5. Кроме того, в качестве достигнутого эффекта упоминается, что возможно получение покрытий из фосфата цинка с достаточным весом пленки с одновременным замедлением ухудшения качества пленки.

В ссылке на патент 13 (нерассмотренная патентная заявка Японии № Hei-7-30455) описана фосфатная жидкость для химической конверсионной обработки, содержащая жидкость для конверсионной обработки на основе фосфата цинка, содержащую ионы никеля, к которым добавлена муравьиная кислота или ее соль. Кроме того, в пункте 3 этого патента указана концентрация фосфат-ионов в диапазоне от 10 до 25 г/л и, хотя описание рН обрабатывающей жидкости отсутствует, в соответствии с примерами содержание свободных кислот регулируют в диапазоне от 0,1 до 1,1. Кроме того, в качестве достигнутого эффекта упоминается, что эта жидкость особенно эффективна при температуре, примерно, 45°С или ниже при использовании метода погружения.

В ссылке на патент 14 (нерассмотренная патентная заявка Японии № Hei-8-19531) описан способ кислотной цинк-фосфатной обработки с использованием от 0,01 до 10 г/л коллоидных частиц с диаметром дисперсных частиц от 0,001 до 0,1 мкм для металлических поверхностей с изоэлектрической точкой не выше 3. Кроме того, в пункте 2 этого патента указана концентрация фосфат-ионов от 5 до 40 г/л и, хотя описание рН обрабатывающей жидкости отсутствует, в соответствии с примерами содержание свободных кислот регулируют в диапазоне от 0,2 до 0,9. Кроме того, в качестве достигнутого эффекта упоминается, что возможно получение покрытий из фосфата цинка, характеризующихся отличной адгезией покрытия, коррозионной стойкостью, в частности стойкостью в теплой соленой воде и стойкостью к коррозии вследствие отложений.

В ссылке на патент 15 (нерассмотренная патентная заявка Японии № Hei-8-19532) описан способ цинк-фосфатной обработки металлической поверхности, включающий обработку металлической поверхности кислотным водным раствором фосфата цинка, содержащим от 0,01 до 20 г/л растворимого соединения вольфрама в качестве источника вольфрама. Кроме того, в пункте 2 этого патента указана концентрация фосфат-ионов от 5 до 40 г/л и, хотя описание рН обрабатывающей жидкости отсутствует, в соответствии с примерами содержание свободных кислот регулируют в диапазоне от 0,2 до 0,9. Кроме того, в качестве достигнутого эффекта упоминается, что возможно получение покрытий из фосфата цинка, характеризующихся отличной адгезией покрытия, коррозионной стойкостью, в частности стойкостью в теплой соленой воде и стойкостью к коррозии вследствие отложений.

В ссылке на патент 16 (публикация патента № 2783466) описан способ химической конверсионной обработки металлических материалов с использованием жидкости для химической конверсионной обработки на основе фосфата цинка, где рН фторсодержащей жидкости для химической конверсионной обработки на основе фосфата цинка регулируют в соответствии с изменением концентрации диссоциированных ионов фтора (F-). Кроме того, в пункте 5 указана концентрация фосфат-ионов от 10 до 25 г/л и, хотя особое описание рН отсутствует, в соответствии с примерами диапазон рН обрабатывающей жидкости составляет от 3,0 до 4,2. Кроме того, в качестве достигнутого эффекта упоминается, что возможно получение конверсионных покрытий на основе фосфата цинка, характеризующихся отличной коррозионной стойкостью покрытия после его нанесения и адгезией покрытия.

В патентной ссылке 17 (публикация патента № 3088623) описан способ получения на металлической поверхности покрытия из фосфата цинка, включающий осуществление контакта этой металлической поверхности с кислотной обрабатывающей жидкостью с целью формирования на металлической поверхности покрытия из фосфата цинка, где кислотная обрабатывающая жидкость для нанесения покрытия из фосфата цинка содержит от 0,1 до 2 г/л ионов цинка, от 0,1 до 4 г/л ионов никеля и/или кобальта, от 0,1 до 3 г/л ионов марганца, от 0,005 до 0,2 г/л ионов меди, от 0,01 до 0,5 г/л ионов трехвалентного железа, от 5 до 40 г/л фосфат-ионов, от 0,1 до 15 г/л нитрат-ионов и от 0,5 до 3 г/л соединения фтора (в пересчете на F), являющиеся основными компонентами, и ускоритель химической конверсии покрытия. Кроме того, в этом патенте, хотя описание рН обрабатывающей жидкости отсутствует, содержание свободных кислот в примерах доводят до 0,8. Кроме того, в качестве достигнутого эффекта упоминается, что значительная защита от коррозии может быть обеспечена при небольшом количестве покрытия и что количество осадка фосфата цинка, образующегося в ходе обработки в качестве побочного продукта, может быть уменьшено.

Патентная ссылка 1: нерассмотренная патентная заявка Японии № Sho-60-43491

Патентная ссылка 2: нерассмотренная патентная заявка Японии № Sho-63-270478

Патентная ссылка 3: нерассмотренная патентная заявка Японии № Hei-5-287549

Патентная ссылка 4: нерассмотренная патентная заявка Японии № Hei-5-331658

Патентная ссылка 5: нерассмотренная патентная заявка Японии № Hei-8-134661

Патентная ссылка 6: нерассмотренная патентная заявка Японии № Hei-8-158061

Патентная ссылка 7: нерассмотренная патентная заявка Японии № Hei-8-246161

Патентная ссылка 8: нерассмотренная патентная заявка Японии № Hei-8-302477

Патентная ссылка 9: нерассмотренная патентная заявка Японии № 2001-323384

Патентная ссылка 10: нерассмотренная патентная заявка Японии № 2003-64481

Патентная ссылка 11: нерассмотренная патентная заявка Японии № Hei-3-31790

Патентная ссылка 12: нерассмотренная патентная заявка Японии № Hei-6-96773

Патентная ссылка 13: нерассмотренная патентная заявка Японии № Hei-7-30455

Патентная ссылка 14: нерассмотренная патентная заявка Японии № Hei-8-19531

Патентная ссылка 15: нерассмотренная патентная заявка Японии № Hei-8-19532

Патентная ссылка 16: публикация патента № 2783466

Патентная ссылка 17: публикация патента № 3088623

Краткое изложение сущности изобретения

Техническая проблема

Описанные выше документы известного уровня техники направлены на преодоление различных недостатков обычных вариантов цинк-фосфатной химической конверсионной обработки, однако из них только в патенте 17 в качестве полученного эффекта описано уменьшение количества потребляемого осадка.

В патенте 17 указано, что количество железа, вытесненного из листовой холоднокатаной стали является показателем количества образующегося в примерах осадка. Конкретное количество вытесненного железа составляет от 0,5 до 0,7 г/м2 в соответствии с примерами 1-4 и 0,1 г/м2 в соответствии с примером 5. Поскольку количество вытесненного железа и количество образовавшегося осадка пропорциональны не абсолютно, количество образовавшегося осадка не может быть точно подсчитано только на основании количества вытесненного железа. Однако рассчитанная величина количества осадка в примерах 1-4 является неудовлетворительной, а в примере 5 - удовлетворительной. Впрочем, учитывая, что использованные обрабатываемые материалы были изготовлены из сочетания холоднокатаной стали и алюминия, эти результаты едва ли можно рассматривать как следствие состава обрабатывающих жидкостей.

Когда железо и алюминий, не нарушая контакта между ними, погружают в кислотный водный раствор, между этими металлами, вследствие разности их стандартных электродных потенциалов возникает электродвижущая сила, замедляющая вытеснение железа. Уменьшение количества вытесненного железа в примере 5 патента 17 во многом происходит из-за этого явления. Другими словами, нетрудно предположить, что при обработке с использованием только холоднокатаной листовой стали количество вытесненного железа будет эквивалентно полученному в примерах 1-4. Когда имеет место контакт между листами холоднокатаной стали и листами из алюминиевого сплава, хотя количество вытесненного железа снижено вследствие описанного выше электрохимического явления, количество алюминия, вытесненного из алюминиевого сплава, будет больше и, со временем, перейдет в осадок. Следовательно, этот способ обработки не оказывает влияния на уменьшение количества образующегося осадка.

Далее, хотя были рассмотрены патентные документы 1-16, влияния на уменьшение количества осадка обнаружено не было.

Решение проблемы

Авторами настоящего изобретения изучены средства решения указанных выше проблем, то есть способы уменьшения количества образующегося осадка, в результате чего сделан вывод, что наиболее важно поддерживать высокий рН обрабатывающей жидкости.

В этой связи, после изучения рН обрабатывающих жидкостей известного уровня техники было обнаружено, что рН не превышает 3,6 за исключением патентных документов 2, 6, 10 и 16. В тех патентных документах, где описание рН отсутствует, вместо него, обычно, описывают содержание свободных кислот. Содержание свободных кислот представляет собой один из проверочных параметров обрабатывающих жидкостей для цинк-фосфатной химической конверсионной обработки, при этом, когда проводят титрование, нейтрализуя отобранную пробу обрабатывающей жидкости объемом 10 мл с использованием в качестве титрующего раствора 0,1 моль/л NaOH, количество мл титрующего раствора отмечают как некоторую точку. Конечной точкой считают точку обесцвечивания, если используют индикатор бромфеноловый синий, или точку, в которой рН достигает значения 3,6 в соответствии с показаниями рН-метра. Однако поскольку точка обесцвечивания бромфенолового синего соответствует рН 3,6, результаты измерения не зависят от используемого метода. Другими словами, когда в качестве содержания свободных кислот указана положительная величина, по меньшей мере, рН обрабатывающей жидкости интерпретируется как не превышающий 3,6. Этот параметр и этот метод его определения совершенно обычны для специалистов в данной области.

Далее, авторами настоящего изобретения детально изучены четыре описанных выше патентных документа, которые содержат указание величины рН 3,6 или более. В патентном документе 2 указан рН обрабатывающей жидкости величиной от 0,5 до 4,5 в пункте 5 и концентрация фосфат ионов в обрабатывающей жидкости от 4,5 до 9,0 г/л в пункте 13. Кроме того, в качестве достигнутого эффекта упоминается, что покрытия могут быть сформированы при нормальной температуре в 40°С или ниже. Однако при изучении реализованных примеров становится ясно, что рН обрабатывающей жидкости превышает 3,6 только в примере 4, концентрация фосфат-ионов составляет 3 г/л при рН, равном 3,9, что меньше предпочтительного диапазона. Кроме того, поскольку обрабатывающая жидкость, благодаря низкой температуре, составляющей от 20 до 25°С, может быть устойчивой, покрытия, осаждаемые из обрабатывающей жидкости при такой низкой температуре, могут не обладать высокими эксплуатационными характеристиками. Когда температуру обработки увеличивают, в свою очередь ослабляется устойчивость обрабатывающей жидкости, что приводит к образованию большого количества осадка фосфата цинка.

Хотя в патентном документе 6 указан рН обрабатывающей жидкости величиной от 2 до 4, в примерах рН соответствует диапазону от 2,5 до 3,3 (от 0,8 до 5,0 в пересчете на содержание свободных кислот), варианты с рН, равным 3,6 или выше, отсутствуют. Также и в случае патентного документа 10, хотя рН обрабатывающей жидкости указан, как приблизительно равный от 2 до 5, содержание свободных кислот в обрабатывающих жидкостях, использованных в примерах, доводят до величины 0,5, варианты с рН, равным 3,6 или выше, отсутствуют.

В патентном документе 16, поскольку подлежащий регулированию рН продолжает колебаться в соответствии с концентрацией диссоциированных ионов фтора, рН обрабатывающей жидкости превышает величину 3,6 при высокой концентрации диссоциированных ионов фтора, в частности, превосходящей 300 ч./млн. Это связано с тем, что данная обрабатывающая жидкость стабилизирована за счет комплексообразования диссоциированных ионов фтора с ионами цинка. В этом случае, однако, из-за избыточной концентрации диссоциированных ионов фтора происходит чрезмерное травление материалов на основе железа, и количество осажденного покрытия недостаточно, одновременно увеличивается количество образующегося осадка.

Другими словами, случаи, в которых рН обрабатывающей жидкости превышает 3,6, чрезвычайно немногочисленны, в них трудно поддерживать устойчивость обрабатывающей жидкости, кроме как понижая температуру до 25°С или ниже или добавляя избыток диссоциированного фтора. Кроме того, даже при использовании такой стабилизированной обрабатывающей жидкости, по существу, невозможно сформировать покрытия, обладающие требуемыми эксплуатационными характеристиками, и уменьшить количество образующегося осадка.

В результате многократного анализа методик, пригодных для поддержания рН обрабатывающей жидкости на уровне 3,6 или выше, авторами настоящего изобретения обнаружено, что этого можно достичь путем уменьшения концентрации фосфат-ионов, являющихся обязательным компонентом обрабатывающей жидкости для цинк-фосфатной химической конверсионной обработки. Пригодной является их концентрация от 500 до 4000 ч./млн, то есть приблизительно одна десятая от общепризнанной концентрации фосфат ионов, составляющей, приблизительно, от 5000 до 30000 ч./млн, как указано в большом количестве документов известного уровня техники (патентные документы 1-17).

Поскольку величина концентрации фосфат-ионов известного уровня техники вовсе не является избыточной, некоторые недостатки вследствие уменьшения этой концентрации все же имеют место. То есть при изменении концентрации ионов цинка в следовых количествах легко ослабить качество химической конверсионной обработки. Впрочем, авторами настоящего изобретения в конце концов установлены надлежащие величины концентрации ионов цинка, соответствующей рН, и концентрации фосфат-ионов, их диапазон определен посредством математической формулы.

Эта математическая формула определяет коэффициент К как пропорциональный квадрату концентрации фосфат-ионов, кубу концентрации ионов цинка и величине, в которой рН является показателем степени для 10. В целом, если представить реакцию осаждения ионов фосфата цинка в виде химической формулы, получится формула 2, соответствующая константе равновесия данной математической формулы. Следовательно, это можно рассматривать как логический метод определения.

3Zn 2+ +2H 2 PO 4 - +5H 2 O=Zn 3 (PO 4 ) 2 4H 2 O+4H + (формула 2)

Также было обнаружено, что полезно использовать агент для обработки поверхности, в качестве основного компонента содержащий мелкодисперсные частицы фосфата цинка, чтобы дополнительно улучшить качество химической конверсионной обработки. Тем самым, в конце концов удалось получить покрытия, обладающие удовлетворительными эксплуатационными характеристиками, и существенно уменьшить количество образующегося осадка.

А именно, настоящее изобретение изложено в пунктах (1)-(3), приведенных ниже.

(1) Жидкость для химической конверсионной обработки металлического материала, которая представляет собой водный раствор с рН от 3,6 до 4,4, содержащий от 500 до 4000 ч./млн фосфат-ионов, от 300 до 12000 ч./млн ионов цинка и, предпочтительно, ускоритель химической конверсии покрытия, и является обрабатывающей жидкостью для осаждения покрытия из фосфата цинка на металлический материал путем химической конверсионной обработки, где коэффициент К, вычисленный на основании концентрации фосфат-ионов: Р (ч./млн), концентрации ионов цинка: Z (ч./млн) и рН: Х, лежит в диапазоне от 1 до 50:

К=10 Х×Р 2×Z 3 /10 18 (формула 1)

(2) Жидкость для химической конверсионной обработки металлического материала по (1), которая содержит нитрат-ионы, фторид-ионы и, в качестве ускорителя химической конверсии покрытия, нитрит-ионы или гидроксиламин, где концентрация фторид-ионов составляет от 20 до 240 ч./млн.

(3) Способ химической конверсионной обработки металлического материала, включающий приведение в контакт металлического материала с жидкостью для обработки поверхности с рН от 7,0 до 11,0, содержащей от 100 до 2000 ч./млн мелкодисперсных частиц фосфата цинка, и, непосредственно после этого, с жидкостью для химической конверсионной обработки по (1) или (2) с температурой от 30 до 60°С с целью получения покрытия из фосфата цинка на поверхности металлического материала.

Далее приведены определения каждого из терминов, использованных в формуле изобретения и описании. «Покрытие из фосфата цинка» не имеет определенных ограничений при условии, что представляет собой покрытие, содержащее фосфат цинка, которое может содержать также другие компоненты, к примерам покрытий относятся те, которые в качестве основных компонентов могут включать гопеит и/или фосфофиллит. «Частей на миллион» означает «мг/л».

Определение ионов цинка может быть выполнено методом атомной абсорбционной спектрофотометрия или спектрометрии индуктивно связанной плазмы. Кроме того, в контексте настоящего изобретения фосфат-ионы - это не только РО4 3-, это родовой термин, охватывающий фосфат-ионы (РО4 3-), гидрофосфат-ионы (НРО4 2-), дигидрофосфат-ионы (Н2РО4 -) и свободную фосфорную кислоту (Н3РО4), концентрация которых может быть определена методом ионообменной хроматографии. Хотя четыре описанных выше формы фосфат-ионов могут обратимым образом превращаться друг в друга в зависимости от рН, как правило, фосфат-ион принимает форму дигидрофосфат-иона (Н2РО4 -), если рН соответствует диапазону, указанному в настоящем изобретении (от 3,6 до 4,4), другие формы присутствуют только в незначительном количестве. Кроме того, фторид-ионы представляют собой ионы, обнаружимые на фторных электродах, и принимают форму F-, за исключением случаев комплексных фторид-ионов, таких как AlF- и SiF6 2-, а также HF.

Описание предпочтительного варианта осуществления изобретения

Металлические материалы, подлежащие обработке обрабатывающими жидкостями, соответствующими настоящему изобретению, не имеют определенных ограничений, их примеры могут включать стальные материалы, такие как листы холоднокатаной стали, листы горячекатаной стали, литьевые изделия и стальные трубы, стальные материалы с гальваническим покрытием на основе цинка и/или на основе алюминия, листы из алюминиевого сплава, литьевые изделия на основе алюминия, листы из магниевого сплава и литьевые изделия на основе магния. Надлежащие покрытия из фосфата цинка могут быть сформированы на поверхности таких металлических материалов.

Для таких металлических материалов, как нержавеющие стали на основе аустенита, сплавы никеля и сплавы титана, а также другие благородные металлы со стандартным электродным потенциалом 0 В или выше, реакция травления в данной обрабатывающей жидкости будет недостаточной, поэтому осаждение надлежащего покрытия может быть затруднительным. Однако свойства данных обрабатывающих жидкостей могут не ослабляться при обработке таких материалов. Они также применимы для металлических материалов и полимерных материалов, на которые предварительно нанесено покрытие.

Обрабатывающая жидкость настоящего изобретения представляет собой жидкость для осаждения путем химической конверсии покрытия из фосфата цинка на очищенные поверхности металлического материала и содержит, в качестве обязательных компонентов, фосфат-ионы и ионы цинка и, предпочтительно, ускоритель химической конверсии покрытия.

Фосфат-ионы представляют собой компонент покрытия, их концентрация в обрабатывающей жидкости составляет от 500 до 4000 ч./млн, более предпочтительно, от 750 до 3500 ч./млн, наиболее предпочтительно, от 1000 до 3000 ч./млн. При концентрации менее 500 ч./млн осаждение конверсионных покрытий недостаточно количественно; тогда как при концентрации более 4000 ч./млн трудно поддерживать рН равным 3,6 или более и, следовательно, невозможно сократить количество образующегося осадка. Кроме того, использование щелочи для принудительного увеличения рН приводит к образованию большого количества осадка вследствие нейтрализации.

Хотя форма подачи фосфат-ионов не имеет ограничений, как правило, фосфат-ионы обеспечивают в форме водного раствора фосфорной кислоты или в форме фосфатов, таких как, например, гидрофосфат натрия, гидрофосфат аммония, фосфат цинка или фосфат никеля.

Ионы цинка также являются компонентом покрытия, их концентрация в обрабатывающей жидкости составляет от 300 до 1200 ч./млн, более предпочтительно, от 400 до 1100 ч./млн, наиболее предпочтительно, от 500 до 1000 ч./млн. При концентрации менее 300 ч./млн осаждение конверсионных покрытий недостаточно количественно; тогда как при концентрации более 1200 ч./млн ослабляется устойчивость обрабатывающей жидкости, что ведет к образованию большого количества осадка фосфата цинка. Кроме того, ухудшается качество получаемых покрытий. Хотя форма подачи ионов цинка не имеет ограничений, как правило, ионы цинка обеспечивают в форме металлического цинка, оксида цинка, гидроксида цинка или в форме солей цинка, таких как, например, фосфат цинка, нитрат цинка и фторид цинка.

Диапазон концентраций ионов цинка, описанный выше, относится к абсолютным величинам, и даже в границах этого диапазона имеются области концентраций, при которых могут происходить сбои в соотношении с концентрацией фосфат-ионов и/или рН. Другими словами, дополнительно необходимо соблюдение ограничивающего условия, описываемого ниже.

Ограничивающее условие представляет собой диапазон значений коэффициента К, вычисленного на основании концентрации фосфат-ионов: Р (ч./млн), концентрации ионов цинка: Z (ч./млн) в обрабатывающей жидкости и рН: Х. Величина этого коэффициента, вычисленная по формуле 1, лежит в диапазоне от 1 до 50, более предпочтительно, от 2 до 40, наиболее предпочтительно, от 3 до 30.

К=10 Х×Р 2×Z 3 /10 18 (формула 1)

Даже когда и концентрация фосфат-ионов, и концентрация ионов цинка соответствуют заданному диапазону концентраций, если значение коэффициента К меньше 1, осаждение конверсионных покрытий недостаточно количественно, если больше 50, ослабляется устойчивость обрабатывающей жидкости, что ведет к образованию большого количества осадка фосфата цинка, также как и в случае с избыточной концентрацией ионов цинка. Кроме того, ухудшается качество получаемых покрытий. Другими словами, величины концентраций фосфат-ионов и ионов цинка должны одновременно удовлетворять ограничению и по соответствующим диапазонам концентраций, и по величине коэффициента К.

Жидкая среда для составления жидкости настоящего изобретения может представлять собой воду или водную среду, содержащую 80 вес.% или более воды. Хотя помимо воды в качестве среды могут быть использованы органические растворители, содержание таких органических растворителей, предпочтительно, должно быть небольшим, предпочтительно, 10 вес.% или менее, более предпочтительно, 5 вес.% или менее относительно веса водной среды.

Итак, предпочтительными обрабатывающими жидкостями являются жидкости, содержащие от