Устройство термоэлектрической защиты трубопровода от коррозии

Иллюстрации

Показать всеИзобретение относится к оборудованию для систем защиты подземных трубопроводов от коррозии и может быть использовано для получения электрической энергии для питания катодной станции за счет тепла перемещаемого газа или жидкости в трубопроводе. Устройство содержит источник питания, соединенный с силовым блоком, который соединен кабелями с участком защищаемого трубопровода и анодным заземлителем, при этом в качестве источника питания оно содержит термоэлектрический генератор, представляющий собой отрезок трубы, включенный в защищаемый трубопровод, соединенный с ним через фланцы и выполненный с кольцевым оребрением из изоляционного диэлектрического материала с высокой теплопроводностью, внутри которого, повторяя очертания продольного разреза кольцевых ребер вокруг отрезка трубы по всей его длине, помещены парные зигзагообразные ряды теплоэлектрических секций, одиночные ряды которых состоят из размещенных поочередно и соединенных между собой термоэмиссионных преобразователей, каждый из которых состоит из пары отрезков из разных металлов M1 и М2, концы которых расплющены, плотно прижаты друг к другу и расположены в зоне нагрева и охлаждения, причем свободные концы одиночных рядов каждого парного ряда с одной стороны отрезка трубы соединены между собой перемычками, а с противоположной - присоединены к коллекторам с одноименными зарядами, соединенными через токовыводы с силовым блоком. Технический результат - повышение надежности и эффективности защиты трубопровода от коррозии. 6 ил.

Реферат

Предлагаемое изобретение относится к оборудованию для систем защиты подземных трубопроводов от коррозии, а именно для получения электрической энергии для питания катодной станции за счет тепла перемещаемого газа или жидкости в трубопроводе.

Известно устройство для совместной защиты от коррозии подземных металлических объектов, содержащее источники питания, анодные заземления, блоки питания и электроды сравнения [Патент РФ№656374, МПК C23F 13/00, 2000].

Основным недостатком известного устройства является необходимость постоянного электроснабжения источников питания от электросети, что снижает его надежность и эффективность.

Более близким по технической сущности к предлагаемому изобретению является автономное устройство для катодной зашиты трубопроводов, содержащее источник ЭДС, соединенный с анодным заземлением и защищаемым трубопроводом, причем источник ЭДС представляет собой движущий орган, который передает кинетическую энергию движущегося потока газа (жидкости) в трубопроводе на вал генератора через стабилизатор частоты в силовой блок, где преобразуется в необходимое для катодной защиты напряжение [Патент РФ №1823524, МПК C23F 13/00, 1995].

Основными недостатками известного устройства являются сложность его конструкции, которая включает в себя, как минимум, турбину и электрогенератор, и создаваемое турбиной дополнительное гидравлическое сопротивление в защищаемом трубопроводе, что снижает надежность и эффективность устройства.

Техническим результатом предлагаемого изобретения является повышение надежности и эффективности термоэлектрической защиты трубопровода от коррозии.

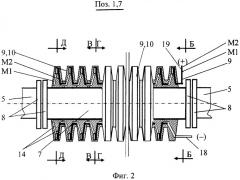

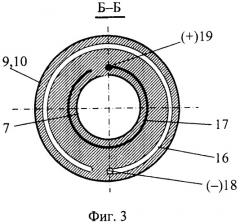

Технический результат достигается тем, что предлагаемое устройство термоэлектрической защиты трубопровода от коррозии содержит источник питания, соединенный с силовым блоком, который соединен кабелями с участком защищаемого трубопровода и анодным заземлителем, причем источник ЭДС представляет собой отрезок трубы, включенный в защищаемый трубопровод и соединенной с ним через фланцы, покрытой изоляционным слоем из диэлектрического материала с высокой теплопроводностью, выполненным в форме кольцевого оребрения с кольцевыми ребрами, внутри которого, повторяя очертания его продольного разреза вокруг отрезка трубы по всей ее длине, помещены парные зигзагообразные ряды теплоэлектрических секций, одиночные ряды которых состоят из размещенных по очередности и соединенных между собой термоэмиссионных преобразователей, каждый из которых состоит из пары отрезков, выполненных из разных металлов М1 и М2, концы которых расплющены и плотно прижаты друг к другу и расположены в зоне нагрева и охлаждения, вблизи кромки ребра и поверхности трубы соответственно, причем свободные концы одиночных рядов каждого парного ряда с одной стороны отрезка трубы соединены между собой перемычками, а с противоположной - присоединены к коллекторам с одноименными зарядами, соединенными через токовыводы, с силовым блоком.

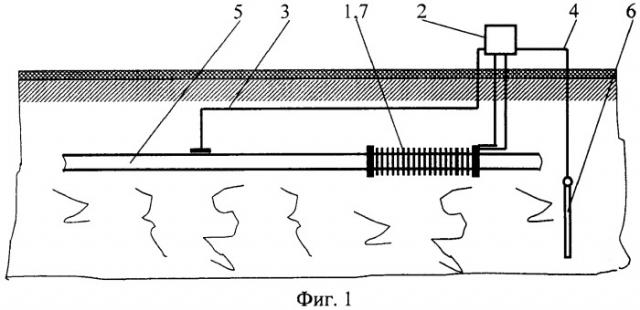

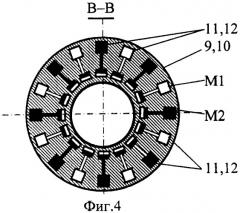

На фиг.1 представлены общий вид и разрез устройства термоэлектрической защиты трубопровода от коррозии, на фиг.2-6 -источник питания (ЭДС).

Предлагаемое устройство термоэлектрической защиты трубопровода содержит источник питания (ЭДС) 1, соединенный с силовым блоком 2, который, в свою очередь, соединен соединительными кабелями 3 и 4 с участком защищаемого трубопровода 5 и анодным заземлителем 6, причем генератор 1 представляет собой отрезок трубы 7, включенный в защищаемый трубопровод 5 и соединенный с ним через фланцы 8, покрытый изоляционным слоем из диэлектрического материала с высокой теплопроводностью 9, выполненным в форме кольцевого оребрения с кольцевыми ребрами 10, внутри которого, повторяя очертания его продольного разреза вокруг трубы 7 по всей ее длине, помещены парные зигзагообразные ряды 11 теплоэлектрических секций (ТЭС) 12, одиночные ряды которых состоят из размещенных по очередности и соединенных между собой термоэмиссионных преобразователей (ТЭП) 14. Каждый ТЭП 14 состоит из пары отрезков, выполненных из разных металлов М1 и М2, концы которых расплющены и плотно прижаты друг к другу и расположены в зоне нагрева и охлаждения, вблизи кромки ребра 10 и поверхности трубы 7 соответственно, причем свободные концы одиночных рядов каждого парного ряда 11 с одной стороны ТЭС 12 соединены между собой перемычками 15, а с противоположной - присоединены к коллекторам с одноименными зарядами 16 и 17, соединенными через токовыводы 18 и 19 с силовым блоком 2.

Предлагаемое устройство термоэлектрической защиты трубопроводов, представленное на фиг.1-6, работает следующим образом.

После заполнения трубопровода 5 и начала движения в нем газа (жидкости) с температурой tГ выше, чем температура грунта tЗ, который соприкасается с наружной поверхностью источника питания (ЭДС) 1, представляющей собой слой из диэлектрического материала с высокой теплопроводностью 9, выполненный в форме кольцевого оребрения с кольцевыми ребрами 10. При этом, в результате теплообмена между горячим газом (водой), движущимся по трубе 7 и окружающим грунтом, нагревается зона нагрева, состоящая из слоя материала 9, прилегающего к стенке трубы 7, в промежутке между смежными ребрами 10, в которой происходит нагрев двухслойных расплющенных концов ТЭП 14, выполненных из металлов М1 и М2, расположенных параллельно поверхности трубы 7 за счет передачи тепла теплопроводностью через слой материала 9, обладающего высокой теплопроводностью от стенки трубы 7 и охлаждение кромок ребер 10 от холодного грунта, в которых происходит охлаждение двухслойных расплющенных, плотно прижатых друг к другу, концов ТЭП 14, выполненным из металлов М1 и М2, расположенных в кромках ребер 10, которые охлаждаются при этом. Конструкция двухслойных концов ТЭП 14 позволяет увеличить количество переходящего тепла за счет повышенной площади их контакта с зонами нагрева и охлаждения и высокой площади контакта слоев самих металлов М1 и М2, соединенных между собой (например, спайкой). Кроме того, процесс теплообмена от материала 9 к спаям металлов М1 и М2 ТЭП 14 интенсифицируется за счет передачи его теплопроводностью, скорость которой при высоком значении коэффициента теплопроводности значительно выше, чем скорость передачи тепла за счет конвекции [И.Н. Сушкин. Теплотехника. - М.: «Металлургия», 1973, с.195-198]. В результате теплообменных процессов, происходящих между газом в трубе 7 и наружным грунтом, происходит нагрев двухслойных спаев, состоящих из плотно соединенных между собой слоев металлов М1 и М2, расположенных в зоне нагрева, и охлаждение двухслойных спаев, выполненных также из металлов М1 и М2, расположенных в зоне охлаждения каждой ТЭП 14, соединенных между собой, что создает разность температур между зонами нагрева и охлаждения, в результате которой происходит эмиссия электронов во всех ТЭП 14 и, соответственно, возникновение в парных зигзагообразных рядах 11 термоэлектричества [С.Г. Калашников. Электричество. - М.: «Наука», 1970, с.502-506], которое суммируется на коллекторах 16 и 17 и через тоководы 18 и 19 поступает в силовой блок 2, где создается требуемое напряжение и сила тока (на фиг.1-6 не показаны), после чего через соединительные кабели 3 и 4 ток с необходимыми параметрами подается на защищаемый участок трубопровода 5 и анодный заземлитель 6.

При проведении экспериментальных исследований было установлено, что источник ЭДС с теплообменной поверхностью 170×120 мм (0,02 м2), выполненный из 160 ТЭП (парных отрезков металлов М1-хромель и М2-копель), позволяет при разности температур холодной и горячей среды от 30°C до 230°C (в качестве сред использовали воздух при разных температурах) на холодных и горячих спаях металлов М1 и М2 получать постоянный электрический ток напряжением от 0,23 до 2,8 В, силой тока от 0,01 до 0,15 А и мощностью от 0,002 до 0,42 Вт [Ежов B.C., Семичева Н.Е. Использование низкопотенциальной тепловой энергии для электроснабжения зданий. Известия Юго-Западного государственного университета. - Курск, №1, 2012. - С.56-62]. Расчеты на основании экспериментальных данных (без учета потерь) показывают, что источник ЭДС с теплообменной поверхностью 1 м2 при этих условиях позволяет получать постоянный электрический ток напряжением (выходное напряжение) от 11,5 до 140 В, силой тока от 0,5 до 6,5 А и мощностью от 5,75 до 810 Вт. Для сравнения - выходное напряжение известной станции катодной защиты «Минерва-3000», Uвых=96 В.

Вышеприведенные данные показывают, что величина разности электрического потенциала и силы тока на токовыводах 18 и 19 источника питания (ЭДС) 1 зависит от разности температур на спаях металлов М1 и М2, их характеристик, количества ТЭП 14 в парных рядах 11 и их числа. При необходимости устанавливают несколько источников питания 1. Требуемые напряжение U и силу тока I получают путем суммирования и трансформации получаемого ими тока в силовом блоке 2.

Таким образом, предлагаемое изобретение обеспечивает автономное энергоснабжение катодной защиты и позволяет упростить конструкцию источника питания, что повышает надежность и эффективность защиты трубопроводов от коррозии.

Устройство для термоэлектрической защиты трубопровода от коррозии, содержащее источник питания, соединенный с силовым блоком, который соединен кабелями с участком защищаемого трубопровода и анодным заземлителем, отличающееся тем, что в качестве источника питания оно содержит термоэлектрический генератор, представляющий собой отрезок трубы, включенный в защищаемый трубопровод, соединенный с ним через фланцы и выполненный с кольцевым оребрением из изоляционного диэлектрического материала с высокой теплопроводностью, внутри которого, повторяя очертания продольного разреза кольцевых ребер вокруг отрезка трубы по всей его длине, помещены парные зигзагообразные ряды теплоэлектрических секций, одиночные ряды которых состоят из размещенных поочередно и соединенных между собой термоэмиссионных преобразователей, каждый из которых состоит из пары отрезков, выполненных из разных металлов M1 и М2, концы которых расплющены, плотно прижаты друг к другу и расположены в зоне нагрева и охлаждения вблизи кромки ребра и поверхности трубы соответственно, причем свободные концы одиночных рядов каждого парного ряда с одной стороны отрезка трубы соединены между собой перемычками, а с противоположной - присоединены к коллекторам с одноименными зарядами, соединенными через токовыводы с силовым блоком.