Огнестойкий многослойный материал

Иллюстрации

Показать всеИзобретение относится к текстильной промышленности и касается огнестойкого многослойного материала. Полиэфирная ткань толщиной 0,13-0,3 мм и поверхностной плотностью 80-300 г/м2 пропитывают вначале силиконовой эмульсией до привеса после сушки 3,0-8,5 мас.%, затем водным раствором смеси полифосфорных кислот и мочевины при соотношении азота и фосфора соответственно 1,0:1,56-1,80 до привеса после сушки 12,0-21,5 мас.%. На модифицированную ткань наносят двустороннее покрытие на основе поливинилхлоридной композиции, включающей антипирены при соотношении слоев пропитанная ткань : ПВХ покрытие двухстороннее 1,0:1,14-2,28, при соотношении слоев готового материала по массе пропитанная ткань : лицевое покрытие : изнаночное покрытие соответственно 1,0:0,595-1,7:0,27-0,886 и при соотношении слоев по толщине соответственно 1,0:0,39-2,1:0,3-1,17. Изобретение обеспечивает создание огнестойких материалов, обладающих заданным комплексом физико-механических свойств по функциональным назначениям. 6 табл.

Реферат

Предлагаемое изобретение относится к промышленности пластических масс и касается разработки огнестойкого многослойного материала типа искусственной кожи, используемой по различному назначению, например, как обивочные и тентовые материалы и т.д.

Известен тентовый материал, описанный в патенте РФ №2148116, включающий полиэфирную (ПЭ) тентовую ткань с двухсторонним поливинилхлоридным (ПВХ) покрытием толщиной по 0,15 мм. ПВХ-композиции включают дополнительные к известным антипиренам антипирирующие составы:

КА-1 (мас.%):

| 2,21-бис(3,5дибром-4-гидрооксифенил)пропан | 63-67 |

| Трехокись сурьмы | 24-26 |

| Эпоксидный олигомер | 9-11 |

или КА-2 (мас.%):

| Декабромдифенилоксид | 40-44 |

| Трехокись сурьмы | 12-14 |

| Гидроокись алюминия | 26-28 |

| Эпоксидный олигомер | 17-19. |

Тентовые материалы, полученные по данному техническому решению, имеют огнеопасность (по ГОСТ 25076-81) - 0 мм/с и при поверхностной плотности не более 900 г/м2 невысокий уровень физико-механических показателей.

Наиболее близким техническим решением является решение, описанное в патенте РФ №2226577, согласно которому многослойный материал включает текстильную основу, пропитанную водным раствором антипирена на основе солей фосфата аммония с содержанием P2O5 не менее 40% и с содержанием его в основе 15-30% от массы основы, а двухстороннее поливинилхлоридное (ПВХ) покрытие нанесено из композиции состава (мас.ч):

| ПВХ-эмульсионный | 100,0 |

| Диоктилфталат (ДОФ) | 30,0-60,0 |

| Трихлорэтилфосфат (ТХЭФ) | 5,0-30,0 |

| Хлорпарафин (ХП) 470 | 5,0-30,0 |

| Барий-кадмий-цинковая соль | |

| синтетических жирных кислот | |

| или стеарат кальция | 1,0-1,5 |

| Масло растительное эпоксидированное | 0,5 |

| соевое | |

| Гидроокись алюминия, или | |

| гидроокись магния или | |

| трехокись сурьмы | 5,0-25,0 |

| Мел сепарированный | 5,0-20,0 |

| Пигменты | 3,0-5,0 |

при соотношении слоев материала по массе текстильная основа : пропиточный слой : полимерное покрытие соответственно 1,0:0,15-0,30:1,5-3,0. Материал имеет горючесть 2-5 с и водопроницаемость через 75-80 час (ГОСТ 22944-78, метод 2).

Однако предложенная конструкция материала не позволяет экономить сырье в случае получения материала при заданных показателях поверхностной плотности исходной полиэфирной ткани и конечного многослойного материала при фиксированной толщине последнего. Кроме того, данная конструкция не обеспечивает необходимый комплекс физико-механических свойств.

Задачей предлагаемого технического решения является оптимизация конструкции многослойного материала, позволяющая уменьшить расход исходного сырья при одновременном повышении комплекса физико-механических свойств многослойного материала и сохранении уровня огнестойкости.

Техническая задача решается тем, что огнестойкий многослойный материал, включающий полиэфирную (ПЭ) ткань, пропитанную раствором антипирена, и двухстороннее покрытие на основе ПВХ-композиции, содержащей антипирен, содержит ПЭ-ткань, последовательно пропитанную вначале водной силиконовой эмульсией до привеса после сушки 3,0-8,5 мас.% и водным раствором смеси полифосфорных кислот и мочевины при соотношении азота и фосфора 1,0:1,56-1,8 соответственно до привеса после сушки 12,0-21,5 мас.%, а двухстороннее ПВХ-покрытие выполнено из композиции состава (мас.ч):

| Поливинилхлорид эмульсионный | 100,0 |

| Диоктилфталат | 40,0-60,0 |

| Трихлорэтилфосфат | 10,0-20,0 |

| Диоктилсебацинат | 15,0-25,0 |

| Хлорпарафин 470 | 5,0-15,0 |

| Стеарат кальция | 1,0-2,0 |

| Пигмент | 2,5-5,0 |

| Гидроокись алюминия | 15,0-250 |

и нанесено в соотношении по массе пропитанная ткань : ПВХ-покрытие соответственно 1,0:1,14-2,28 при соотношении слоев материала по массе пропитанная ткань : лицевое покрытие : изнаночное покрытие 1,0:0,595-1,7:0,27-0,886 и при соотношении слоев по толщине соответственно 1,0:0,39-2,1:0,3-1,17.

По техническому решению использованы:

| Силиконовая эмульсия - мягчитель тканей | ТУ 2484-148-05800142-2003 |

| Смесь полифосфорных кислот общей формулы (Н)п+2РпО3п+1, где п>3, с плотностью 2,06 | ГОСТ 10678-76 |

| Мочевина (карбамид марки А) | ГОСТ 2081-2010 |

| Поливинилхлорид (ПВХ) | ГОСТ 14039-78 |

| Диоктилфталат (ДОФ) | ГОСТ 8728-88 |

| Диоктилсебацинат (ДОС) | ГОСТ 8728-88 |

| Трихлорэтилфосфат (ТХЭФ) | ТУ 6-02-1042-76 |

| Хлорпарафин (ХП-470) | ТУ 6-01-568-79 |

| Стеарат кальция | ТУ 6-14-722-76 |

| Гидроокись алюминия | ТУ 17111-046-00196368-95 |

| Крон желтый | ГОСТ 478-80 |

| Пигмент красный железоокисный | ТУ 6-10-602-86 |

| Пигмент зеленый фталоцианиновый | ТУ 74-24-150-86 |

| Ткани полиэфирные | ГОСТ 27504-87 |

Изобретение иллюстрируют примеры.

Пример 1.

Полиэфирную ткань с поверхностной плотностью 80 г/м2 и толщиной 0,13 мм пропитывают водной силиконовой эмульсией, сушат при температуре 120°С в течение 4 минут до привеса 3,0 и 8,5 мас.% без изменения первоначальной толщины с получением материалов с поверхностной плотностью соответственно 82,4 и 86,8 г/м2, вновь пропитывают полученные материалы водным раствором смеси полифосфорных кислот и мочевины при соотношении азота и фосфора 1,0:1,56 и 1,0:1,80 соответственно, сушат при 120°С в течение 4 минут до привеса 12,0 и 21,5 мас.% с получением материалов с поверхностной плотностью 92,3 и 105,0 г/м2 соответственно и толщиной 0 13 мм. На полученные материалы на агрегате хлорвиниловых покрытий при температуре 100-130°С наносят двухстороннее покрытие из ПВХ-композиции состава, мас.ч.(3азор ракли при нанесении покрытия устанавливают из расчета на 50 г/м2≈0,05 мм):

| Поверхностная плотность материалов, г/м2 | min | max |

| 92,3 | 105,0 | |

| ПВХ эмульсионный | 100,0 | 100,0 |

| ДОФ | 40,0 | 60,0 |

| ТХЭФ | 10,0 | 20,0 |

| ДОС | 15,0 | 25,0 |

| ХП-470 | 5,0 | 15,0 |

| Стеарат кальция | 1,0 | 2,0 |

| Гидроокись алюминия | 15,0 | 25,0 |

| Пигменты: крон желтый | 2,5 | - |

| Зеленый фталоцианиновый | - | 5,0 |

и после желирования при температуре 200°С получают готовые материалы, у которых

| - соотношение пропитанная ткань: ПВХ-покрытие | 1,14 | 2,28 |

| - соотношение слоев материала по массе | ||

| пропитанная ткань (Пртк) : лицевое покрытие (Лп):изнаночное покрытие (Ип) | ||

| Соответственно | 1,0:0,595:0,54, | 1,0:1,43:0,847 |

| соотношение слоев по толщине соответственно | ||

| 1,0:0,39:0,38, | 1,0:1,15:0,69. |

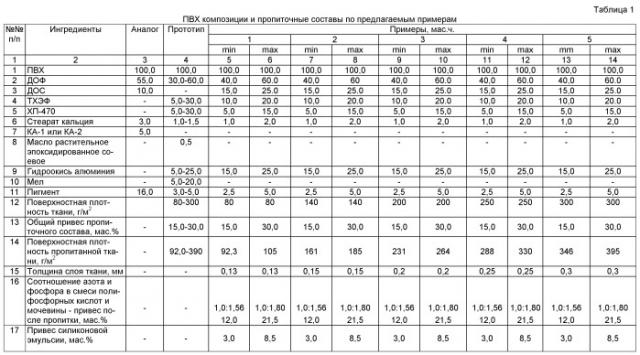

Свойства готовых материалов представлены в таблице 6. В таблице 1 указаны пропиточные составы и ПВХ-композиции по примерам. В таблице 2 приведены характеристики конструкций предлагаемых материалов.

Примеры 2-5

Аналогично примеру 1 получают огнестойкие многослойные материалы в минимальных и максимальных диапазонах пропиточных составов и ПВХ-композиций для тканей с поверхностной плотностью 140, 200, 250 и 300 г/м2, составы которых указаны в таблице 1. В таблице 2 приведены характеристики конструкций предлагаемых материалов, а в таблице 6 указаны свойства этих материалов.

Примеры 6-11

Вышеуказанные ткани с поверхностной плотностью в диапазоне 80-300 г/м2 пропитывают по технологии, описанной в примере 1, силиконовой эмульсией и после сушки водным раствором смеси полифосфорных кислот и мочевины до привесов 98,6, 173, 248, 300 и 371 г/м.

На агрегате АХП наносят двухстороннее ПВХ покрытие из композиций, в которых ингредиенты на 100 мас.ч. ПВХ взяты по средним значениям заявленных диапазонов и указанные в таблице 1, с изготовлением многослойных материалов, характеристики конструкций которых приведены в таблице 3.

В таблице 4 приведены ПВХ композиции, пропиточные составы, конструкции многослойных материалов из тканей меньших и больших заявленных диапазонов.

Свойства готовых многослойных материалов приведены в таблице 5.

Для сравнения физико-механических показателей известного и предлагаемого технических решений изготавливали образцы известного технического решения по рецептурам ПВХ композиций, указанных в примерах 3,16 и 41 (см. описание патента №2226577, стр.16 и 18). Характеристика огнестойких многослойных материалов и их физико-механические показатели в соответствии с ГОСТ 29151-91 приведены в таблице 6.

Анализ представленных данных (см. таблицу 6) позволяет сделать выводы, характеризующие преимущества предложенной конструкции многослойного огнестойкого материала, в том числе:

- улучшение прочностных характеристик предложенных материалов в сравнении с аналогичными по прототипу;

- возможность предварительной оценки свойств огнестойкого многослойного материала для целенаправленного использования по функциональному назначению при оптимальных параметрах конструкции многослойного материала (толщина, поверхностная плотность и др.) и расхода сырья (мас.ч.). Например, при оценке разрывной нагрузки (продольное направление) используют толщину и поверхностную плотность ПЭ ткани, процент привеса ткани после пропитки, поверхностную плотность планируемого к выпуску многослойного материала, его толщину и соотношение слоев. Так, например, имеем (таблицы 2, 3, 6):

| Толщина ткани, | Толщина многослойного | Соотношение слоев | Разрывная нагрузка |

| мм | материала, мм | по массе | даН |

| 0,15-0,25 | 0,56-0,57 | 1,0:0,62-1,62: 0,35-0,66 | до 217 |

| 0,2-0,3 | 0,62-0,66 | 1,0:0,82-0,9:0,318-0,8 | до 222 |

Возможности выбора тканей и оптимального расхода сырья для получения материала по функциональному назначению, определяемому разрывной нагрузкой в продольном направлении, - очевидны. При этом диапазон поверхностной плотности материала может варьироваться от 607 до 740 г/м2 при заданной толщине материала. Приведенные рассуждения распространяются на все характеристики, определяющие функцию использования многослойного материала в заявленных диапазонах технического решения.

- улучшение комплекса физико-механических свойств с сохранением огнестойкости при меньших показателях поверхностной плотности предлагаемых материалов.

| Таблица 3 | |||||

| Конструкции многослойных материалов по средним значениям заявленных диапазонов | |||||

| Показатели | Поверхностная плотность ткани, г/м2 | ||||

| 80 | 140 | 200 | 250 | 300 | |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Поверхностная плотность ткани после пропитки, г/м2 | 98,6 | 173 | 248 | 309 | 371 |

| Поверхностная плотность ПВХ покрытий, г/м2 | 168,6 | 296 | 424 | 528 | 634 |

| Поверхностная плотность многослойного материала, г/м2 | 297,2 | 469 | 672 | 837 | 1005 |

| Поверхностная плотность лицевого покрытия, г/м2 | 100 | 200 | 224 | 300 | 334 |

| Поверхностная плотность изнаночного покрытия, г/м2 | 68,6 | 96 | 200 | 228 | 300 |

| Соотношение слоев материала по массе пропитанная ткань:Лп:Ип | 1,0:1,01:0,695 | 1,0:1,16:0,55 | 1,0:0,9:0,8 | 1,0:0,97:0,74 | 1,0:0,9:0,81 |

| Соотношение слоев материала по толщине пропитанная ткань:Лп:Ип | 1,0:0,77:0,54 | 1,0:1,3:0,66 | 1,0:1,1:1,0 | 1,0:1,25:0,84 | 1,0:1,1:1,0 |

| Таблица 4 | |||

| Составы композиций и конструкций многослойных материалов | |||

| Ингредиенты, мас.ч. показатели | Поверхностная плотность ткани, г/м2 | ||

| 71 | 320 | ||

| ПВХ | 100,0 | 100,0 | |

| ДОФ | 35,0 | 65,0 | |

| ДОС | 10,0 | 30,0 | |

| ТХЭФ | 8,0 | 25,0 | |

| ХП-470 | 3,0 | 17,5 | |

| Стеарат кальция | 0,8 | 2,5 | |

| Гидроокись алюминия | 12,5 | 30,0 | |

| Пигмент: | |||

| голубой фталоцианиновый | 2,0 | - | |

| зеленый фталоцианиновый | - | 5,5 | |

| Привес силиконовой эмульсии,мас.% | 2,5 | 9,0 | |

| Соотношение азота и фосфора в смеси полифосфорных кислот и мочевины | 1,0:1,0 | 1,0:2,0 | |

| Привес, мас.% | 10,0 | 22,0 | |

| Толщина ткани, мм | 0,12 | 0,35 | |

| Поверхностная плотность пропитанной ткани, г/м2 | 80,0 | 426,0 | |

| Поверхностная плотность ПВХ покрытий, г/м2 | 80,0 | 988 | |

| Поверхностная плотность Лп, г/м2 | материал не формуется из-за малого наложения лицевого (Лп) и изнаночного | 494 | |

| Поверхностная плотность Ип, г/м2 | 494 | ||

| Соотношение слоев в материале по массе | - | 1,0:1,16:1,16 | |

| Соотношение слоев в материале по толщине | - | (Ип) покрытия | 1,0:1,43:1,43 |

| Поверхностная плотность многослойного материала | - | 1414 |

| Таблица 5 | |||||||

| Физико-механические показатели известных и предлагаемых материалов | |||||||

| Показатели | Примеры | Аналог | |||||

| по известному техническому решению | по предлагаемому техническому решению | ||||||

| 3 | 16 | 41 | 1 | 2 | 3 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Поверхностная плотность ткани, г/м2 | 300 | 200 | 200 | 300 | 200 | 200 | |

| Поверхностная плотность пропитанной ткани, г/м2 | - | - | - | 395 | 248 | 231 | |

| Соотношение слоев материала по массе ткань: пропиточный слой: ПВХ покрытие | 1,0:0,3:3,0 | 1,0:0,22:2,2 | 1,0:0,22:2,2 | - | - | - | |

| Поверхностная плотность ПВХ покрытия, г/м2 | 900 | 440 | 440 | 900 | 424 | 263 | - |

| Поверхностная плотность многослойного материала, г/м2 | 1290 | 684 | 684 | 1295 | 672 | 494 | н/б 900 |

| Разрывная нагрузка, даН (ГОСТ 17316) продольное направление | 150 | 190 | 186 | 230 | 220 | 216 | 120 |

| поперечное направление | 130 | 170 | 163 | 197 | 196 | 194 | 105 |

| Сопротивление раздиранию, даН продольное направление | 82,0 | 51,6 | 52,8 | 65,0 | 63,2 | 63,6 | 42 |

| поперечное направление | 50,8 | 46,1 | 47,0 | 56,0 | 55,0 | 55,2 | 40,0 |

| Жесткость, сН продольное направление | 30 | 26 | 27 | 31,0 | 27,2 | 27,4 | 26 |

| поперечное направление | 25 | 24 | 24 | 23,0 | 20,5 | 19,6 | 10 |

| Огнеопасность, мм/сек (ГОСТ 25076) | " | " | 0 | 0 | 0 | 0 | |

| Горючесть, с | 5 | 3 | 2 | 3 | 2 | 2 | - |

Огнестойкий многослойный материал, включающий полиэфирную ткань, предварительно пропитанную водным раствором антипирена, и двухстороннее покрытие на основе поливинилхлоридной композиции, содержащей в своем составе антипирен, отличающийся тем, что полиэфирная ткань последовательно пропитывают вначале водной силиконовой эмульсией до привеса после сушки 3,0-8,5 мас.% и водным раствором смеси полифосфорных кислот и мочевины при соотношении азота и фосфора соответственно 1,0:1,56-1,80 до привеса после сушки 12,0-21,5 мас.%, а двухстороннее поливинилхлоридное покрытие выполнено из композиции состава (мас.ч.):

| Поливинилхлорид эмульсионный | 100,0 |

| Диоктилфталат | 40,0-60,0 |

| Трихлорэтилфосфат | 10,0-20,0 |

| Диоктилсебацинат | 15,0-25,0 |

| Хлорпарафин 470 | 5,0-15,0 |

| Стеарат кальция | 1,0-2,0 |

| Пигмент | 2,5-5,0 |

| Гидроокись алюминия | 15,0-25,0 |