Способ установки и крепления клинового отклонителя в горизонтальных скважинах и скважинный гидромеханический толкатель для его реализации

Иллюстрации

Показать всеГруппа изобретений относится к нефтегазовой промышленности, а именно к способу крепления клинового отклонителя в скважине и устройству для его осуществления. Производят установку цементного моста в скважине. На конце бурильной колонны закрепляют скважинный гидромеханический толкатель. К нижнему концу толкателя срезными винтами крепят клиновой отклонитель за его верхний конец. Отклонитель спускают в скважину до цементного моста. На бурильную колонну создают осевую нагрузку для расфиксации кожуха толкателя и подают жидкость для заклинивания толкателя в обсаженном стволе скважины и срезания винтов, соединяющих верхний конец клинового отклонителя с нижним концом толкателя. Толкатель включает в себя пустотелый переводник, нижним концом соединенный с плашкодержателем, взаимодействующим с плашкой. Внутри плашкодержателя выполнен продольный сквозной канал. С нижнего конца на плашкодержатель с возможностью продольного перемещения заведен кожух с боковым окном под плашку. На нижнем конце кожуха закреплена гильза с ограничительной втулкой, внутрь которой заведен пустотелый шток с продольным каналом внутри, который перекрыт снизу. Нижний конец пустотелого штока срезными винтами соединен с верхним концом клинового отклонителя. Нижний конец отклонителя снабжен закрепляющим устройством. Обеспечивает крепление отклонителя в скважине при невозможности создавать нагрузку на забой весом бурильной колонны, без использования дополнительного оборудования. 2 н.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области бурения скважин, а именно - к технологии и технике строительства скважин с боковыми стволами как во вновь бурящихся скважинах, так и в боковых наклонных и горизонтальных стволах, пробуренных через «окна» эксплуатационных колонн основных стволов ранее эксплуатируемых скважин. Изобретение предназначается для вырезки «окон» в обсаженных стволах скважин в условиях, когда нет возможности создавать нагрузку на забой скважины весом бурильной колонны.

В качестве аналога принимаем известное изобретение СССР по авторскому свидетельству №474593 МПК Е21В 7/08 (заявлено 25.09.1973 г., опубликовано 25.06.1975 г. Бюл. №23) под названием «Способ закрепления отклоняющего клина».

Способ по аналогу включает в себя доставку отклоняющего клина в требуемый интервал установки в стволе скважины, после чего производят ориентацию клина по азимуту установки известными средствами и приемами, фиксируют клин и закрепляют его в стволе скважины на двух различных по высоте клина уровнях - верхнему и нижнему. После фиксации по верхнему уровню в двух диаметрально противоположных местах симметрично азимуту установки производят фиксацию клина по нижнему уровню в месте, противоположном азимуту установки, после чего закрепляют клин вначале двумя распорными элементами верхнего уровня, установленными симметрично плоскости азимута установки клина на противоположных концах диаметра поперечного сечения, а затем клин закрепляют распорным элементом, расположенным ниже двух первых. Это обеспечивает плотное прилегание верхней части отклоняющего клина к стенке ствола скважины.

Устройство, реализующее способ по аналогу, представляет собой отклоняющий клин, который выполнен в виде сплошного цилиндрического стержня с клиновым отклоняющим лотком в верхней части. На боковой поверхности клина выполнены распорные элементы, которые размещены в трех местах на двух уровнях по высоте клина. На верхнем уровне расположены два распорных элемента, установленных симметрично плоскости азимута установки клина на противоположных концах диаметра поперечного сечения. Третий распорный элемент расположен ниже двух первых на расстоянии, равном нескольким диаметрам скважины, по азимуту установки клина со стороны, противоположной его клиновому отклоняющему лотку.

Однако способ и устройство по аналогу не могут использоваться для установки и крепления отклоняющего клина в обсаженном стволе для вырезки в нем бокового «окна» в условиях, при которых нет возможности создавать нагрузку на забой скважины весом бурильной колонны. Как известно в практике бурения скважин такие условия имеют место, например, когда из вертикальных стволов скважин ведут зарезку боковых наклонных и горизонтальных стволов на малой глубине и буровой инструмент, в этом случае, имеет слишком маленький вес или когда зарезку осуществляют из горизонтального ствола, где вертикальная составляющая веса бурильного инструмента также по величине незначительна.

В горной промышленности при бурении скважин используют изобретение РФ по патенту №2081991 МПК 6 Е21В 19/08 (заявлено 07.06.1994 г., опубликовано 20.06.1997 г.) под названием «Устройство для создания осевой нагрузки на породоразрушающий инструмент», некоторые признаки которого совпадают с частью существенных признаков заявляемой группы изобретений.

Указанное устройство включает в себя гидронагружатель в виде полого корпуса и установленного в нем поршня со штоком и скрепленный с гидронагружателем якорный узел (забойный якорь) с резьбовым элементом для подсоединения инструмента. Забойный якорь выполнен в виде концентрично установленной с зазором для прохода промывочной жидкости, закрепленной на буровой колонне трубы и размещенного на ней эластичного рукава с герметично зажатыми на трубе концами. Полость рукава и полость буровой колонны сообщены между собой штуцерами, одни концы которых установлены в стенке трубы, а другие - в стенке буровой колонны.

При установке в скважину нижний конец забойного якоря (фиг.1) соединяют с гидронагружателем, который соединен с забойным двигателем. Такая компоновка забойного якоря с гидронагружателем и забойным двигателем выполняет свое главное назначение - обеспечивает воспринятие реактивного крутящего момента и реактивного осевого усилия, а за счет эластичности резинового рукава в какой-то мере выполняет роль амортизатора колонны бурильных труб, находящихся выше забойного якоря.

За счет перепада давления, возникающего на участке гидронагружателя, забойного двигателя, долота и затрубного пространства, жидкость поступает из ствола 1 через штуцер 4 в рукав 5, который раздуваясь, плотно прижимается всей площадью к стенкам скважины, чем обеспечивается неподвижный контакт между стенками скважины и вышележащими бурильными трубами.

Однако известное по патенту №2081991 устройство, как указано выше, создано для выполнения иного назначения. Его конструкция и выполняемые им операции непригодны для установки и крепления клинового отклонителя в горизонтальных скважинах.

Из числа известных объектов техники того же назначения по совокупности существенных признаков наиболее близким (прототипом) является техническое решение по патенту РФ №2231608 МПК Е21В 7/08 (заявлено 15.12.2002 г., опубликовано 27.06.2004 г.) под названием «Устройство для установки клина - отклонителя (далее клинового отклонителя) в стволе скважины», часть признаков которого совпадают с частью существенных признаков заявляемой группы изобретений.

Устройство для установки клинового отклонителя в стволе скважины в изобретении по прототипу состоит из узла опоры, узла спуска, сборного распорного элемента и используемого клинового отклонителя. Узел опоры состоит из корпуса, выполненного в виде сегментов. Сборный распорный элемент состоит из поршня и выдвижной части типа болта с широкой частью прямоугольной формы и узкой части, имеющей в торце форму конуса. На боковой узкой части имеются насечки, выполненные перпендикулярно оси перемещения распорного элемента рядами. Насечки имеют форму прямоугольного треугольника, вершина которого направлена в сторону широкой части. Корпус узла опоры выполнен в виде полого цилиндра. На внутренней поверхности корпуса выполнен продольный выступ. Узел спуска имеет полый в виде цилиндра корпус с квадратной внутренней поверхностью. Верхняя и нижняя части корпуса узла спуска на внутренней поверхности выполнены в виде усеченных конусов. В верхней части корпуса размещен переводник, а в нижней - подпятник. На внешней поверхности корпуса узла спуска выполнен продольный паз, соответствующий продольному выступу на корпусе узла опоры. Распорный элемент выполнен сборным и установлен в сквозных пазах обоих половин корпуса. Используемый в устройстве клиновой отклонитель имеет корпус, который в нижней части имеет установочный хвостовик, выполненный в виде цилиндра с пазом, в форме «ласточкина хвоста». Клиновой отклонитель соединен с хвостовиком резьбой, выполненной на верхней части хвостовика под углом так, чтобы обеспечить заданную ориентацию и точность фиксации клинового отклонителя в обсадной колонне. На поверхности хвостовика имеются пружинные элементы.

Способ установки клинового отклонителя в стволе скважины в изобретении по прототипу реализуют следующим образом.

Опускают в скважину на бурильных трубах до заданного уровня компоновку из узла опоры и узла спуска. Подают под напором жидкость в замкнутое пространство корпуса узла спуска. Избыточное давление действует на распорные элементы, размещенные в сквозных пазах. Жидкость давит на поршень, поршень давит на выдвижную часть, состоящую из широкой прямоугольной части и узкой части, имеющей коническую форму в торце. Выдвижная часть распорного элемента пластически деформирует стенку обсадной колонны в месте контакта, продавливает металл и конической частью и боковой поверхностью с насечками прорезает стенку. За счет насечек в виде прямоугольных треугольников и их направления в сторону широкой части выдвижная узкая часть плотно и прочно закрепляется в стенке обсадной колонны и надежно закрепляет корпус узла опоры. После чего прекращают подачу жидкости, происходит сброс давления в корпус узла спуска. Узел спуска поднимают на поверхность на колонне бурильных труб. После освобождения узла опоры от узла спуска размещают ориентирующее устройство в скважине, определяя местонахождение продольного выступа, имеющегося на внутренней поверхности корпуса узла опоры.

Перед спуском в скважину клиновой отклонитель ориентируют по азимуту. Для этого ориентируют корпус клинового отклонителя относительно хвостовика, т.е. устанавливают местонахождение паза в форме «ласточкина хвоста» на заданный угол резьбовым соединением. Фиксируют заданную ориентацию клинового отклонителя жестким закреплением резьбового соединения (например, сваркой).

Затем в скважину спускают клиновой отклонитель. Хвостовик клинового отклонителя устанавливают в корпусе узла опоры за счет захода его на выступ вдоль продольного паза с расширенной частью «ласточкина хвоста» в узкую часть до упора. Форма паза и наличие пружинных элементов на внешней поверхности хвостовика надежно закрепляют клиновой отклонитель в корпусе узла опоры и не допускают незапланированного проворота корпуса клинового отклонителя относительно узла опоры или «нулевой отметки», установленной ориентирующим устройством. За счет выполнения резьбы под углом дополнительно обеспечивается точность фиксации клинового отклонителя и заданная ориентация его в обсадной колонне или скважине.

Недостатками известного технического решения по прототипу являются следующие:

- усложняется способ установки клинового отклонителя, который требует дополнительных спуско-подъемных операций: в начале в скважине надежно крепят корпус узла опоры, затем поднимают на поверхность узел спуска, после освобождения узла опоры от узла спуска в скважине размещают ориентирующее устройство, определяют местонахождение продольного выступа внутри корпуса узла опоры, жестко фиксируют заданную ориентацию клинового отклонителя, затем опускают в скважину клиновой отклонитель так, чтобы его хвостовик зашел в корпус узла опоры, где его надежно закрепляют, что технологически усложняет процесс установки и крепления клинового отклонителя и требует дополнительные материальные затраты и увеличивает на это затраты времени;

- устройство по прототипу прорезает насквозь стенки обсадной колонны в месте его установки, чем нарушается целостность обсадной колонны и разрушается заколонный цементный камень, так как для продавливания металла обсадной колонны необходимо применять избыточное давление на плашки, которое должно быть очень большим.

Единым техническим результатом, достигаемым при осуществлении предлагаемой группы изобретений, является полное устранение недостатков известного технического решения по прототипу, а именно:

- обеспечивается возможность надежно осуществлять установку и крепление клинового отклонителя любого типа с якорями механического действия в обсаженном горизонтальном или с большим зенитным углом ствола скважины для последующей вырезки в нем бокового «окна» в условиях, когда нет возможности создавать достаточную по величине для надежного закрепления клинового отклонителя осевую нагрузку на него весом бурильной колонны;

- обеспечивается сохранение целостности обсадной колонны и заколонного цементного камня в месте установки и крепления клинового отклонителя.

Указанный технический результат достигается тем, что в известный способ установки и крепления клинового отклонителя в горизонтальных скважинах для вырезки в обсаженном стволе скважины бокового «окна» при невозможности создавать достаточную по величине нагрузку на забой скважины весом бурильной колонны, включающий предварительную установку цементного моста в обсаженном стволе и спуск в него на бурильной колонне клинового отклонителя с механическим опорным закрепляющим устройством на нижнем конце с целью срабатывания его якорного устройства, согласно предлагаемому изобретению предложена новая совокупность существенных признаков, а именно: к нижнему концу бурильной колонны перед спуском ее в скважину на резьбе закрепляют скважинный гидромеханический толкатель (далее толкатель) в транспортном положении, в которое толкатель приводят путем фиксации кожуха толкателя на его плашкодержателе срезным элементном, к нижнему концу толкателя срезными полыми винтами крепят клиновой отклонитель за его верхний конец, после чего бурильную колонну с толкателем и клиновым отклонителем спускают в обсаженный ствол скважины. Как только клиновой отклонитель своим нижним концом коснется цементного моста в обсаженном стволе, означающем, что клиновой отклонитель достиг места своей установки, тогда весом бурильной колонны создают максимально достижимую по величине, в данных скважинных условиях, осевую нагрузку для срезания элемента, фиксирующего кожух толкателя на его плашкодержателе и последующего закрепления толкателя в обсадной колонне, затем с устья скважины в бурильную колонну подают жидкость под давлением для создания дополнительной осевой нагрузки до величины, достаточной/ для срезания полых винтов, крепящих верхний конец клинового отклонителя с нижним концом толкателя, с целью разъединения последних и для создания возможности срабатывания механического опорного закрепляющего устройства на нижнем конце клинового отклонителя при опоре его на цементный мост и обеспечения при этом надежного крепления клинового отклонителя в обсаженном стволе скважины.

Указанная выше новая совокупность существенных признаков заявляемого способа установки и крепления клинового отклонителя в обсаженном стволе горизонтальной скважины для вырезки в нем бокового «окна» содержит в себе новые отличительные признаки по отношению к способу, известному по прототипу.

Указанный выше технический результат заявляемого изобретения достигается также и тем, что в заявляемой группе изобретений для реализации способа установки и крепления клинового отклонителя в горизонтальных скважинах для вырезки в обсаженном стволе скважины бокового «окна» при невозможности создавать достаточную по величине нагрузку на забой скважины весом бурильной колонны, нами впервые предложена не имеющая аналогов ни по составу конструктивных элементов, ни по принципу их работы конструкция скважинного гидромеханического толкателя (далее толкателя) включающего в себя пустотелый переводник, который верхним резьбовым концом соединен с нижним концом бурильной колонны, а нижний конец пустотелого переводника жестко соединен с плашкодержателем толкателя, в нижней части которого снаружи выполнена клиновая направляющая с уклоном к нижнему концу для взаимодействия с плашкой, внутри плашкодержателя выполнен продольный сквозной канал, с нижнего конца на плашкодержатель с возможностью продольного перемещения заведен кожух с боковым окном под плашку в верхнем его конце, кожух перед спуском в скважину фиксируют на плашкодержателе срезным элементом, на нижнем конце кожуха жестко закреплена гильза с ограничительной втулкой, внутрь ограничительной втулки снизу заведен пустотелый шток с наружной продольной канавкой и с центральным продольным сквозным каналом внутри, который на выходе снизу перекрыт седлом с запорным клапаном - шариком, на нижнем конце ограничительной втулки снаружи установлена шпонка для взаимодействия с наружной продольной канавкой пустотелого штока, через продольный сквозной канал внутрь плашкодержателя заведен трубопровод, верхний конец которого герметично закреплен в верхнем конце плашкодержателя, а нижний конец трубопровода через гильзу герметично заведен во внутреннее пространство пустотелого штока, к нижнему концу пустотелого штока на срезных полых винтах жестко закреплен верхний конец клинового отклонителя, предназначаемого к установке и креплению его в обсаженном стволе горизонтальной скважины для последующей вырезки в нем бокового «окна». В качестве вышеупомянутого отклонителя используют любой с механическим опорным закрепляющим устройством клиновой отклонитель, применяемый для вырезки «окон» в обсадной колонне скважины, работающий от воздействия осевой нагрузки.

Приведенные выше существенные конструктивные признаки впервые заявляемого нами толкателя, не имеющего аналогов, для реализации способа установки и крепления клинового отклонителя в обсаженном стволе горизонтальной скважины для вырезки в нем бокового «окна» при невозможности создавать необходимую для надежного закрепления клинового отклонителя нагрузку на забой скважины весом бурильной колонны являются отличительными признаками, так как подобных устройств в общедоступных источниках научно - технической и патентной информации нами не обнаружено.

Из общедоступных источников научно-технической и патентной информации нам неизвестны ни конструкции толкателей, ни способы установки и крепления клинового отклонителя в обсаженном стволе горизонтальной скважины для вырезки в нем бокового «окна» при невозможности создавать нагрузку на забой скважины весом бурильной колонны, которые вместе с известными существенными признаками способа содержали бы в себе предложенную нами указанную выше новую совокупность существенных признаков в заявляемом способе, что свидетельствует о соответствии заявляемой группы изобретений критерию «новизна».

Предложенная нами впервые конструкция толкателя вместе с известными и новыми отличительными существенными признаками способа при осуществлении в совокупности обеспечивают заявляемой группе изобретений достижение нового единого технического результата, изложенного выше.

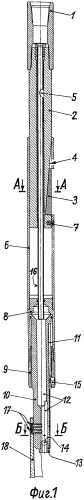

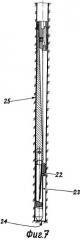

Изобретение поясняется чертежами, где на фиг.1 дан продольный разрез скважинного гидромеханического толкателя (далее толкателя) для реализации способа установки и крепления клинового отклонителя в горизонтальных скважинах, конкретно - в обсаженном стволе такой скважины, для вырезки в нем бокового «окна» при невозможности создавать необходимую для надежного закрепления клинового отклонителя нагрузку на забой скважины весом бурильной колонны; на фиг.2 показано сечение по А-А фиг.1; на фиг.3 - сечение по Б-Б фиг.1; на фиг.4 дан продольный разрез толкателя в положении после срезания полых винтов, крепящих верхний конец клинового отклонителя с нижним концом толкателя, то есть после их разъединения, когда толкатель надежно закреплен в обсаженном стволе горизонтальной скважины в результате перемещения вниз плашкодержателя внутри кожуха толкателя, а его плашка достигла упора в стенку обсадной колонны; на фиг.5 показано сечение по В-В фиг.4; на фиг.6 показан один из возможных вариантов клинового отклонителя с механическим опорным закрепляющим устройством в момент достижения им цементного моста в горизонтальном обсаженном стволе такой скважины; на фиг.7 изображено положение этого клинового отклонителя в период его полного закрепления в обсаженном стволе такой скважины.

Осуществление изобретения и достижение единого технического результата.

При постановке задачи произвести вырезку бокового «окна» в обсаженном наклонном или горизонтальном стволе скважины с целью последующего бурения дополнительного бокового ствола в условиях, когда заранее известно, что создавать необходимую для надежного закрепления клинового отклонителя осевую нагрузку за счет веса бурильной колонны не представляется возможным, осуществляют следующее.

При спуске в скважину между клиновым отклонителем и бурильной колонной устанавливают толкатель. Верхним резьбовым концом толкатель соединяют с нижним концом бурильной колонны (на чертеже не обозначено), а к нижнему концу толкателя на срезных винтах крепят клиновой отклонитель.

Толкатель (фиг.1) включает в себя пустотелый переводник 1, верхний резьбовой конец которого выполнен для соединения с нижним резьбовым концом бурильной колоны. Нижний конец пустотелого переводника 1 жестко соединен с плашкодержателем 2 толкателя. В нижней части плашкодержателя 2 толкателя снаружи для взаимодействия с его плашкой 3 выполнена клиновая направляющая 4 с уклоном к нижнему концу. Внутри плашкодержателя 2 толкателя выполнен продольный сквозной канал 5. С нижнего конца на плашкодержатель 2 толкателя с возможностью продольного перемещения заведен его кожух 6 с боковым окном в его верхнем конце под плашку 3. Кожух 6 толкателя перед спуском в скважину фиксируют на его плашкодержателе 2 срезным элементом 7. На нижнем конце кожуха 6 толкателя жестко закреплена гильза 8 с ограничительной втулкой 9. Внутрь ограничительной втулки 9 сверху заведен пустотелый шток 10 с наружной продольной канавкой 11 и с центральным продольным сквозным каналом 12 внутри, который на выходе снизу перекрыт седлом 13 с запорным клапаном - шариком 14. На нижнем конце ограничительной втулки 9 снаружи установлена шпонка 15 для взаимодействия с наружной продольной канавкой 11 пустотелого штока 10. Через продольный сквозной канал 5 внутрь плашкодержателя 2 толкателя заведен трубопровод 16, верхний конец которого герметично закреплен в верхнем конце плашкодержателя 2, а нижний конец трубопровода 16 через гильзу 8 герметично заведен во внутреннее пространство пустотелого штока 10.

К нижнему концу пустотелого штока 10 на срезных полых винтах 17 жестко крепят верхний конец клинового отклонителя 18, предназначаемого к установке и креплению его в обсаженном стволе горизонтальной скважины для последующей вырезки в нем бокового «окна».

В качестве одного из вариантов упомянутого отклонителя может быть использован, например, известный по патенту РФ №2213198, МПК7 Е21В 7/08 от 10.12.2002 г. клиновой отклонитель бурильного инструмента для прорезания окон в обсадной колонне скважины (фиг.6), нижний конец которого выполнен в виде механического опорного закрепляющего устройства. Указанный клиновой отклонитель 18 включает в себя непосредственно сам отклоняющий клин 19 и жестко соединенный с ним, с нижнего конца клина, распорный узел, содержащий плашкодержатель 20 с клиновой направляющей, на внешней поверхности которой по всей длине выполнен выступ 21, соответствующий пазу заведенной на него плашки 22 распорного узла. С нижнего конца на плашкодержатель 20 с возможностью продольного перемещения заведен кожух 23 с боковым окном под плашку 22 (фиг.6 и 7).

Перед спуском в скважину на устье к нижнему концу бурильной колонны (на чертеже не показана) закрепляют толкатель в транспортном положении и к нижнему концу толкателя срезными полыми винтами 17 крепят клиновой отклонитель 18 за его верхний конец. После этого бурильную колонну с толкателем и клиновым отклонителем спускают в обсаженный ствол скважины. Как только клиновой отклонитель 18 своим нижним концом коснется цементного моста 24 в обсаженном стволе, означающем, что клиновой отклонитель достиг места своей установки (фиг.6 и 7), тогда с устья скважины весом бурильной колонны создают, в данных условиях скважины, максимально возможную по величине осевую нагрузку, вследствие чего происходит срезание элемента 7, фиксирующего кожух 6 толкателя на его плашкодержателе 2 с целью создания возможности для продольного перемещения плашкодержателя 2 вниз внутри кожуха 6 толкателя и надежного закрепления толкателя в обсаженном стволе скважины (фиг.4). Затем в бурильную колонну подают жидкость под давлением, создающим дополнительное осевое усилие на пустотелый шток 10, превышающее величину предыдущей осевой нагрузки на бурильную колонну. Подаваемая в бурильную колонну жидкость через пустотелый переводник 1 и трубопровод 16 поступает в центральный продольный сквозной канал 12 пустотелого штока 10. Поскольку выход из канала 12 перекрыт запорным клапаном - шариком 14, то в закрытом центральном продольном канале 12 пустотелого штока 10 создается давление жидкости. Под действием давления жидкости, создаваемом в закрытом центральном продольном канале 12 и действующем на поршневую часть пустотелого штока 10, происходит движение вниз пустотелого штока 10 внутри кожуха 6 толкателя. При дальнейшем увеличении давления от движения штока 10 вниз возрастает осевая нагрузка на верхний конец клинового отклонителя, отчего у клинового отклонителя срабатывает механическое опорное закрепляющее устройство, в результате чего клиновой отклонитель надежно закрепляется в обсадной колонне 25 ствола скважины, затем срезаются полые винты 17, скрепляющие верхний конец клинового отклонителя 18 с нижним концом толкателя, то есть происходит их разъединение. Разрушение срезных полых винтов 17 приводит к резкому падению давления и получению сигнала о разъединении толкателя и клинового отклонителя. Натяжением вверх бурильную колонну поднимают и толкатель освобождается от обсадной колонны 25.

1. Способ установки и крепления клинового отклонителя в горизонтальных скважинах для вырезки в обсаженном стволе скважины бокового «окна» при невозможности создавать достаточную по величине нагрузку на забой скважины весом бурильной колонны, включающий установку цементного моста в обсаженном стволе и спуск в него на бурильной колонне клинового отклонителя с механическим опорным закрепляющим устройством на нижнем конце, отличающийся тем, что к нижнему концу бурильной колонны перед спуском ее в скважину на резьбе закрепляют скважинный гидромеханический толкатель (далее толкатель) в транспортном положении, в которое толкатель приводят путем фиксации кожуха толкателя на его плашкодержателе срезным элементом, к нижнему концу толкателя срезными полыми винтами крепят клиновой отклонитель за его верхний конец, после чего бурильную колонну с толкателем и клиновым отклонителем спускают в обсаженный ствол скважины, как только клиновой отклонитель своим нижним концом коснется цементного моста в обсаженном стволе, означающем, что клиновой отклонитель достиг места своей установки, тогда весом бурильной колонны создают максимально достижимую по величине в данных скважинных условиях осевую нагрузку для срезания элемента, фиксирующего кожух толкателя на его плашкодержателе, и последующего закрепления толкателя в обсадной колонне, затем с устья скважины в бурильную колонну подают жидкость под давлением для создания дополнительной осевой нагрузки до величины, достаточной для срезания полых винтов, крепящих верхний конец клинового отклонителя с нижним концом толкателя, с целью разъединения последних и для создания возможности срабатывания механического опорного закрепляющего устройства - распорного узла на нижнем конце клинового отклонителя при опоре его на цементный мост и обеспечения при этом надежного крепления клинового отклонителя в обсаженном стволе скважины.

2. Скважинный гидромеханический толкатель (далее толкатель) для реализации способа установки и крепления клинового отклонителя в горизонтальных скважинах для вырезки в обсаженном стволе скважины бокового «окна» при невозможности создавать достаточную по величине нагрузку на забой скважины весом бурильной колонны, включающий пустотелый переводник, который верхним резьбовым концом соединен с нижним концом бурильной колонны, а нижний конец пустотелого переводника жестко соединен с плашкодержателем толкателя, в нижней части которого снаружи выполнена клиновая направляющая с уклоном к нижнему концу для взаимодействия с плашкой, внутри плашкодержателя выполнен продольный сквозной канал, с нижнего конца на плашкодержатель с возможностью продольного перемещения заведен кожух с боковым окном под плашку в верхнем его конце, кожух перед спуском в скважину фиксируют на плашкодержателе срезным элементом, на нижнем конце кожуха жестко закреплена гильза с ограничительной втулкой, внутрь ограничительной втулки снизу заведен пустотелый шток с наружной продольной канавкой и с центральным продольным сквозным каналом внутри, который на выходе снизу перекрыт седлом с запорным клапаном-шариком, на нижнем конце ограничительной втулки снаружи установлена шпонка для взаимодействия с наружной продольной канавкой пустотелого штока, через продольный сквозной канал внутрь плашкодержателя заведен трубопровод, верхний конец которого герметично закреплен в верхнем конце плашкодержателя, а нижний конец трубопровода через гильзу герметично заведен во внутреннее пространство пустотелого штока, к нижнему концу пустотелого штока на срезных полых винтах жестко закреплен верхний конец клинового отклонителя, предназначаемого к установке и креплению его в обсаженном стволе горизонтальной скважины для последующей вырезки в нем бокового «окна», в качестве упомянутого отклонителя используют любой с механическим опорным закрепляющим устройством - распорным узлом клиновой отклонитель, применяемый для вырезки «окон» в обсадной колонне скважины с механическим опорным закрепляющим устройством - распорным узлом на нижнем конце, при этом сам отклоняющий клин такого клинового отклонителя с нижнего конца жестко соединен с распорным узлом, содержащим плашкодержатель с клиновой направляющей, на внешней поверхности которой по всей длине выполнен выступ, соответствующий пазу заведенной на него плашки распорного узла, с нижнего конца на плашкодержатель с возможностью продольного перемещения заведен кожух с боковым окном под плашку.