Металлокерамическая лопатка газовой турбины

Иллюстрации

Показать всеМеталлокерамическая лопатка газовой турбины содержит профилированную керамическую оболочку и размещенный в ее полости силовой стержень с внутренней и наружной полками. Силовой стержень снабжен упругими штырьками, наклоненными к внутренней полке силового стержня, контактирующими с внутренней поверхностью профилированной керамической оболочки и предназначенными для обеспечения устойчивости профилированной керамической оболочки и демпфирования ее колебаний. Пластинчатая пружина установлена между внутренней полкой силового стержня и нижней опорной полкой профилированной керамической оболочки и предназначена для компенсации температурных расширений профилированной керамической оболочки. С целью повышения надежности наружная полка силового стержня, являющаяся съемной, без зазора сопрягается с верхней опорной полкой профилированной керамической оболочки и крепится на наружном радиусе силового стержня. Техническим результатом является повышение надежности путем снижения динамического дисбаланса рабочего колеса и вибронагруженности двигателя в целом. 3 ил.

Реферат

Изобретение относится к газотурбостроению и может быть использовано в осевых турбомашинах - газовых и паровых турбинах и компрессорах, лопаточный аппарат которых работает при высоких температурах и напряжениях, а также в условиях коррозионно-эрозионного воздействия рабочего тела на лопатку турбомашины.

Повышение параметров цикла авиационных газотурбинных двигателей (ГТД) и, прежде всего, повышение температуры газов перед турбиной приводит к возрастанию роли термических и термоциклических напряжений в исчерпании несущей способности деталей горячей части турбины.

Существующие конструкции охлаждаемых рабочих лопаток предусматривают выполнение лопаток пустотелыми с подводом охлаждающего воздуха во внутреннюю полость и со съемом тепла с внутренней поверхности лопатки, интенсивность которого повышается за счет установки турбулизаторов, штырьков, дефлекторов и т.п.

На большинстве эксплуатационных режимов авиадвигателя (запуск, прямая приемистость, максимальный, номинальный, крейсерский) термические напряжения на внутренней поверхности охлаждаемых рабочих лопаток совпадают по знаку с напряжениями растяжения от центробежных сил. Учитывая наличие концентраторов напряжений в виде турбулизаторов, штырьков и прочее, приходим к выводу, что слабым местом конструкции лопаток является именно приповерхностная зона внутренней полости лопаток. Здесь происходит образование трещин в процессе эксплуатационного нагружения.

Контроль внутренней полости лопаток практически невозможен как в процессе эксплуатации, так и при ремонте ГТД. Это затрудняет своевременное выявление растущих трещин, которые обнаруживаются лишь после их выхода на наружную поверхность лопатки.

Таким образом, недостатками существующих конструкций охлаждаемых рабочих лопаток являются:

- разрушения (трещины), образующиеся преимущественно на внутренней поверхности полой лопатки в зоне местных концентраторов напряжений;

- практическая невозможность контроля трещин на внутренней поверхности рабочих лопаток;

- термические напряжения в сочетании с напряжением от центробежных сил, резко увеличивающие скорость роста трещин и снижающие живучесть лопатки.

Указанные недостатки могут быть устранены при выполнении следующих принципов конструктивного оформления рабочих лопаток ГТД:

- разделения тела лопатки на две самостоятельные части: силовую (несущую, в виде силового стержня) и рабочую (газодинамическую):

- экранирование силового стержня от воздействия рабочей среды (высокая температура, коррозия, эрозия) с помощью рабочей части в виде некоторой оболочки;

- крепление оболочки к силовому стержню на его наружном радиусе с целью разгрузки оболочки от напряжений растяжения и обеспечения благоприятного с точки зрения эксплуатационной надежности ее напряженного состояния;

- установка в пространстве между силовым стержнем и оболочкой упругих элементов для передачи рабочих нагрузок и демпфирования колебаний оболочки.

Известна конструкция лопатки осевой турбомашины, которая могла бы быть использована для решения поставленной задачи [патент RU №2416029, F01D 5/14, 2010], состоящая из металлического хвостовика, радиального металлического стержня, бандажной полки, дефлектора, тепловой изоляции, профилированной пустотелой оболочки, состоящей из сегментов (частей), свободно установленных на радиальном металлическом стержне снаружи дефлектора между хвостовиком и бандажной полкой.

Существенными недостатками этой конструкции лопатки являются:

1. Отсутствие уплотнительных элементов между сегментами (частями) профилированной керамической оболочки позволяет газовому потоку проникать во внутреннюю полость лопатки, вызывая ее перегрев с последующим отказом.

2. Условие свободной установки сегментов профилированной керамической оболочки между хвостовиком и бандажной полкой предусматривает наличие между бандажной полкой и наружной по радиусу пограничной поверхностью последнего от хвостовика сегмента некоторого зазора, автоматически выбираемого под действием центробежных сил в процессе работы.

3. Этот зазор на различных лопатках при неработающем двигателе изменяется от 0 (на нижних лопатках) до максимального (на верхних лопатках), что в принципе исключает точную статистическую балансировку диска с лопатками.

4. Конструкцией не предусмотрены элементы демпфирования колебаний оболочки, что особенно важно при выполнении ее из керамики, обладающей пониженной усталостной прочностью по сравнению с жаропрочными сплавами.

Наиболее близким аналогом заявляемого изобретения, выбранным в качестве прототипа, является лопатка турбомашины. Лопатка содержит оболочку, силовой стержень с верхней и нижней полками. Силовой стержень снабжен упругими штырьками, наклоненными к его нижней полке и контактирующими с оболочкой. Между опорными полками оболочки и полками силового стержня установлены пластинчатые пружины. Верхняя полка силового стержня является съемной.

Недостаток этой конструкции заключается в пониженной надежности из-за воздействия на пластинчатую пружину между верхней полкой силового стержня и наружной опорной полкой оболочки не только температурных усилий, вызываемых тепловым расширением оболочки, но и наибольших нагрузок от действия ее центробежных сил, приводящих к деформации пластинчатых пружин, а, следовательно, к снижению динамической балансировки рабочего колеса и увеличению вибронагруженности двигателя в целом.

Цель изобретения - повышение надежности путем снижения динамического дисбаланса рабочего колеса и вибронагруженности двигателя в целом.

Поставленная цель достигается тем, что в конструкции лопатки, содержащей профилированную керамическую оболочку и размещенный в ее полости силовой стержень с внутренней и наружной полками, снабженный упругими штырьками, наклоненными к внутренней полке силового стержня, контактирующими с внутренней поверхностью профилированной керамической оболочки и предназначенными для обеспечения устойчивости профилированной керамической оболочки и демпфирования ее колебаний, пластинчатую пружину, установленную между внутренней полкой силового стержня и нижней опорной полкой профилированной керамической оболочки и предназначенную для компенсации температурных расширений профилированной керамической оболочки, наружная полка силового стержня, являющаяся съемной, без зазора сопрягается с верхней опорной полкой профилированной керамической оболочки и крепится на наружном радиусе силового стержня.

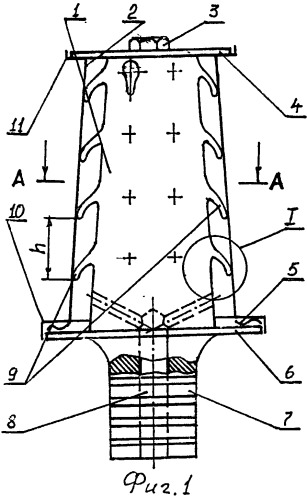

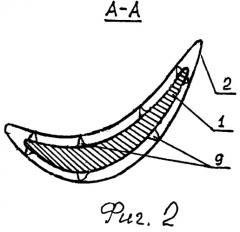

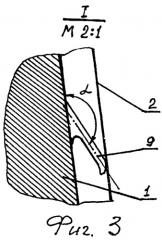

Сущность изобретения поясняется чертежами, где на фиг.1 представлена конструкция металлокерамической лопатки газовой турбины, на фиг.2 представлен разрез лопатки по А-А (фиг.1), на фиг.3 представлен разрез упругого штырька лопатки (выносной элемент I на фиг.1).

Конструкция металлокерамической лопатки газовой турбины (фиг.1) содержит силовой стержень 1, профилированную керамическую оболочку 2, узел крепления 3 оболочки к силовому стержню на наружном радиусе, съемную наружную полку 4, пластинчатую пружину 5.

Силовой стержень 1 (фиг.1) содержит несъемную внутреннюю полку 6, замковую часть 7 для соединения с диском турбины, канал 8 подачи охлаждающего воздуха в полость между оболочкой и силовым стержнем, упругие штырьки 9, наклоненные к несъемной внутренней полке 6 и контактирующие с внутренней поверхностью профилированной керамической оболочки 2.

Профилированная керамическая оболочка 2 (фиг.1) содержит нижнюю 9 и верхнюю 10 опорные полки.

Металлокерамическая лопатка в составе газотурбинной установки работает следующим образом.

Профилированная керамическая оболочка 2 может быть выполнена из жаропрочной керамики или композитного (углерод-углеродного) материала, имеет профильную часть корыта и спинки (фиг.2). Профилированная керамическая оболочка 2 устанавливается на силовой стержень 1 таким образом, что нижней опорной полкой 9 она опирается через пластинчатую пружину 5 на несъемную внутреннюю полку 6 силового стержня 1. При этом верхняя опорная полка 10 оболочки 2 без зазора сопрягается со съемной наружной полкой 4, имеющей просечку по форме наружного профиля силового стержня, и фиксируется на наружном радиусе силового стержня с помощью узла крепления 3 в виде некоторого разъемного соединения (на чертеже не показано).

Такая установка оболочки обеспечивает исключение радиальных люфтов в сочленении и свободу температурного расширения оболочки только в направлении внутреннего радиуса силового стержня.

В предложенной конструкции центробежная сила масс лопатки воспринимается холодным силовым стержнем, защищенным от газового потока тонкостенной керамической оболочкой. Оболочка, в свою очередь, опирается на силовой стержень в точке ее крепления по наружному его радиусу. При этом центробежные силы масс силового стержня вызывают в оболочке преимущественно напряжения сжатия, легко воспринимаемые керамическим материалом оболочки.

Для восприятия окружных и осевых газовых сил и моментов этих сил, действующих на оболочку, передачи сил и их моментов от оболочки на силовой стержень и демпфирования колебаний оболочки при ее вибрациях силовой стержень содержит упругие опорные штырьки 9, выполненные либо заодно со стержнем, либо приваренные к нему (на чертеже не показано). Штырьки 9 расположены по всей боковой поверхности силового стержня с некоторым шагом h, обеспечивающим исключение потери устойчивости оболочки 2 от действия сжимающей ее центробежной силы.

Для обеспечения определенной силы прижатия (силы трения) штырьков к внутренней поверхности оболочки 2 оси штырьков наклонены к несъемной внутренней полке 6 силового стержня (фиг.3) для того, чтобы сила их прижатия к внутренней поверхности оболочки возрастала при увеличении частоты вращения ротора турбины.

Для снижения температуры силового стержня в полость между оболочкой и силовым стержнем подается охлаждающий воздух на вход канала 8 в замковой части 7 силового стержня.

Таким образом, сопряжение без зазора съемной наружной полки с верхней опорной полкой профилированной керамической оболочки и крепление ее на наружном радиусе силового стержня позволило существенно повысить надежность металлокерамической лопатки путем снижения динамической разбалансировки рабочего колеса и вибронагруженности двигателя в целом.

Металлокерамическая лопатка газовой турбины, содержащая профилированную керамическую оболочку и размещенный в ее полости силовой стержень с внутренней и наружной полками, снабженный упругими штырьками, наклоненными к внутренней полке силового стержня, контактирующими с внутренней поверхностью профилированной керамической оболочки и предназначенными для обеспечения устойчивости профилированной керамической оболочки и демпфирования ее колебаний, пластинчатую пружину, установленную между внутренней полкой силового стержня и нижней опорной полкой профилированной керамической оболочки и предназначенную для компенсации температурных расширений профилированной керамической оболочки, отличающаяся тем, что с целью повышения надежности наружная полка силового стержня, являющаяся съемной, без зазора сопрягается с верхней опорной полкой профилированной керамической оболочки и крепится на наружном радиусе силового стержня.