Цилиндрическая зубчатая передача и способ изготовления колес передачи

Иллюстрации

Показать всеИзобретение относится к зубчатым передачам и способам их изготовления. Цилиндрическая зубчатая передача внешнего зацепления состоит из двух цилиндрических колес (1, 2) с параллельными осями и с зубьями, имеющими эвольвентные профили в сечениях, перпендикулярных оси вращения колеса, одинаковую окружную толщину по всей длине зуба и продольные линии в виде дуг окружностей одного диаметра, центры которых расположены в одной плоскости, перпендикулярной оси вращения колеса и смещенной в продольном направлении относительно плоскости, перпендикулярной оси вращения колеса и проходящей через середину зубчатого венца. Приведена формула для вычисления величины смещения плоскости, в которой расположены центры окружностей. Изготовление зубчатых колес таких передач осуществляют при помощи резцовой головки, которую перед началом обработки эвольвентной поверхности каждого зуба устанавливают таким образом, чтобы ось ее вращения находилась в плоскости, перпендикулярной оси вращения колеса и смещенной относительно плоскости, перпендикулярной оси вращения колеса и проходящей через середину зубчатого венца, на величину, определяемую по приведенной формуле. Изобретение направлено на расширение области использования таких передач. 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к зубчатым передачам внешнего зацепления, состоящим из двух цилиндрических колес с параллельными осями и с зубьями, имеющими продольные линии в виде дуг окружностей и эвольвентные поперечные профили. Изобретение также относится к способам изготовления зубчатых колес таких передач.

Известна цилиндрическая зубчатая передача, состоящая из двух цилиндрических зубчатых колес с зубьями, имеющими продольные линии, выполненные в виде дуг окружностей, и эвольвентные поперечные профили [авторское свидетельство СССР №785569, МПК F16H 1/08, Цилиндрическая зубчатая передача / Сидоренко А.К.; №2693172/25-28; заявл. 06.12.1978; опубл. 07.12.1980, бюл. №45. - 5 с.].

В этой передаче центры дуг окружностей, по которым выполнены продольные линии зубьев, расположены в плоскости, перпендикулярной оси вращения колеса и проходящей через середину зубчатого венца. Вследствие этого зубья расположены симметрично относительно этой плоскости, и в точках пересечения линий зубьев с этой плоскостью углы наклона линий зубьев равны нулю.

Недостатком этой передачи является низкий коэффициент перекрытия. Чем меньше коэффициент перекрытия, тем меньше пар зубьев одновременно находятся в зацеплении, тем ниже плавность и бесшумность работы передачи, тем большие габариты имеет зубчатая передача при одной и той же передаваемой нагрузке.

Суммарный коэффициент перекрытия для передач с арочными зубьями равен сумме коэффициента торцового перекрытия и коэффициента осевого перекрытия:

ε γ = ε α + ε β

Для колес с арочными зубьями коэффициент осевого перекрытия вычисляется по формуле:

ε β = g β p t

где gβ - расстояние между крайними точками продольной линии зуба в окружном направлении, pt - окружной шаг зацепления.

В том случае когда центры дуг окружностей, по которым выполнены продольные линии зубьев, расположены в плоскости, проходящей через середину зубчатого венца, величина gβ имеет минимальное значение. Чем больше плоскость, в которой расположены центры дуг окружностей, смещена относительно плоскости, проходящей через середину зубчатого венца, тем большее значение имеет gβ и тем большие значения имеют коэффициент осевого перекрытия εβ и суммарный коэффициент перекрытия εγ.

Известна цилиндрическая зубчатая передача внешнего зацепления, состоящая из двух зубчатых колес, у каждого из которых продольные линии зубьев на развертке делительного цилиндра представляют собой дуги окружностей одного диаметра, центры которых расположены в одной плоскости, перпендикулярной оси вращения колеса и смещенной в продольном направлении относительно плоскости, перпендикулярной оси вращения колеса и проходящей через середину зубчатого венца [авторское свидетельство СССР №1588961, МПК F16H 55/08. Зубчатый редуктор / Фасхиев X.А., Павленко П.Д.; №4480569/25-28, заявл. 05.09.1988, опубл. 30.08.1990, бюл. №32 - 3 с.] - прототип.

Недостатком этой передачи является то, что величину смещения плоскости, в которой расположены центры дуг окружностей, относительно плоскости, перпендикулярной оси вращения колеса и проходящей через середину зубчатого венца, рассчитывают из условия компенсации осевой силы, возникающей при взаимодействии конического колеса, закрепленного на одном валу с одним из цилиндрических колес, с другим коническим колесом. Это не позволяет рассчитывать величину смещения в цилиндрической передаче при отсутствии в редукторе конической передачи, что не позволяет использовать такие передачи в качестве альтернативы арочных и косозубых цилиндрических передач. Это сужает область использования таких передач.

Кроме того, если зубья каждого из колес не будут иметь эвольвентные профили в сечениях, перпендикулярных оси вращения колеса, то такая передача будет восприимчива к неточностям межосевого расстояния, к перекосам осей и к деформациям валов, возникающим при передаче нагрузки.

Если зубья каждого из колес не будут иметь одинаковую окружную толщину по всей длине зуба, то такие зубья не будут иметь контакта по всей их длине.

Такая зубчатая передача не сможет передавать требуемые усилия, а в зоне контакта будет происходить интенсивный износ трущихся поверхностей, что приведет к быстрому выходу зубчатой передачи из строя.

Известен способ изготовления колес цилиндрической зубчатой передачи внешнего зацепления, зубья которых имеют эвольвентные профили в сечениях, перпендикулярных оси колеса, одинаковую окружную толщину по всей длине зуба и продольные линии в виде дуг окружностей одного диаметра, центры которых расположены в одной плоскости, включающий обработку эвольвентных поверхностей как вогнутых, так и выпуклых боковых сторон зубьев каждого из колес передачи при помощи резцовых головок, которые вращают вокруг их осей и оснащают резцами, главные режущие кромки которых расположены параллельно оси вращения головки, а профилирующие точки находятся на главных режущих кромках и расположены в плоскости, перпендикулярной оси вращения головки, на одной окружности радиусом Ru, значение которого удовлетворяет следующей зависимости:

R a r c / cos α − 0,5 ⋅ t g α ⋅ sin α ⋅ ( R a r c 2 − ( b / 2 ) 2 ) ≤ R u ≤ R a r c / cos α

где Rarc - радиус дуг окружностей, по которым выполнены продольные линии зубьев на развертках делительных цилиндров, α - угол зацепления, b - ширина зубчатого венца, при этом перед началом обработки эвольвентной поверхности каждого зуба резцовую головку устанавливают таким образом, что профилирующие точки ее резцов расположены в плоскости, касательной к основному цилиндру, и в процессе обработки эвольвентной поверхности каждого зуба зубчатому колесу придают вращательное движение вокруг его оси, а вращающуюся резцовую головку поступательно перемещают в направлении, перпендикулярном оси вращения головки, с линейной скоростью, равной произведению угловой скорости вращения зубчатого колеса на радиус основного цилиндра [заявка Российской Федерации №2011100521, МПК B23F 9/00. Способ изготовления цилиндрических зубчатых колес с арочными зубьями / Давыдов А.П. и др.; заявитель - ООО "Зубчатые трансмиссии - МГОУ"; заявл. 11.01.2011] - прототип.

Однако в этом способе во время обработки эвольвентных поверхностей боковых сторон зубьев резцовую головку устанавливают таким образом, что ось ее вращения находится в плоскости, перпендикулярной оси вращения колеса и проходящей через середину зубчатого венца. Вследствие этого этот способ пригоден только для нарезания арочных зубьев, симметрично расположенных относительно плоскости, проходящей через середину зубчатого венца. Это сужает технологические возможности способа.

Предлагаемое изобретение направлено на расширение области использования вышеуказанных зубчатых передач.

Для решения этой задачи в цилиндрической зубчатой передаче внешнего зацепления, состоящей из двух зубчатых колес, у каждого из которых продольные линии зубьев на развертке делительного цилиндра представляют собой дуги окружностей одного диаметра, центры которых расположены в одной плоскости, перпендикулярной оси вращения колеса и смещенной в продольном направлении относительно плоскости С, перпендикулярной оси вращения колеса и проходящей через середину зубчатого венца, согласно изобретению зубья каждого из колес передачи имеют эвольвентные профили в сечениях, перпендикулярных оси вращения колеса, одинаковую окружную толщину по всей длине зуба, а величину смещения плоскости, в которой расположены центры окружностей, относительно плоскости С вычисляют по формуле:

X b = 0,5 ⋅ b ⋅ t g 2 β ⋅ ( 1 + t g 2 β + 4 ⋅ R u 2 sin 2 β ⋅ b 2 − 1 sin 2 β − t g 2 β − 1 ) − 0,5 ⋅ b ⋅ t g 2 β

где Xb - величина смещения, b - ширина зубчатого венца, β - угол, замеренный в плоскости B, касательной к основному цилиндру, между линией пересечения плоскости B с плоскостью, проходящей через ось вращения колеса перпендикулярно плоскости B, и хордой, проведенной через точки пересечения окружности радиусом Ru, смещенной относительно плоскости C на величину смещения Xb, с торцовыми плоскостями зубчатого венца, Ru - радиус окружности, на которой расположены профилирующие точки резцов резцовой головки, при помощи которой нарезают зубья колес, значение которого удовлетворяет следующей зависимости:

R a r c / cos α − 0,5 ⋅ t g α ⋅ sin α ⋅ ( R a r c 2 − ( b / 2 ) 2 ) ≤ R u ≤ R a r c / cos α

где Rarc - радиус дуг окружностей, по которым выполнены продольные линии зубьев на развертках делительных цилиндров, α - угол зацепления.

Предлагаемое изобретение направлено также на расширение технологических возможностей способа изготовления колес такой зубчатой передачи.

Для решения этой задачи в способе изготовления колес цилиндрической зубчатой передачи внешнего зацепления, зубья которых имеют эвольвентные профили в сечениях, перпендикулярных оси колеса, одинаковую окружную толщину по всей длине зуба и продольные линии в виде дуг окружностей одного диаметра, центры которых расположены в одной плоскости, включающем обработку эвольвентных поверхностей как вогнутых, так и выпуклых боковых сторон зубьев каждого из колес передачи при помощи резцовых головок, которые вращают вокруг их осей и оснащают резцами, главные режущие кромки которых расположены параллельно оси вращения головки, а профилирующие точки находятся на главных режущих кромках и расположены в плоскости, перпендикулярной оси вращения головки, на одной окружности радиусом Ru, значение которого удовлетворяет следующей зависимости:

R a r c / cos α − 0,5 ⋅ t g α ⋅ sin α ⋅ ( R a r c 2 − ( b / 2 ) 2 ) ≤ R u ≤ R a r c / cos α

где Rarc - радиус дуг окружностей, по которым выполнены продольные линии зубьев на развертках делительных цилиндров, α - угол зацепления, b - ширина зубчатого венца, при этом перед началом обработки эвольвентной поверхности каждого зуба резцовую головку устанавливают таким образом, что профилирующие точки ее резцов расположены в плоскости, касательной к основному цилиндру, и в процессе обработки эвольвентной поверхности каждого зуба зубчатому колесу придают вращательное движение вокруг его оси, а вращающуюся резцовую головку поступательно перемещают в направлении, перпендикулярном оси вращения головки, с линейной скоростью, равной произведению угловой скорости вращения зубчатого колеса на радиус основного цилиндра, согласно изобретению перед началом обработки эвольвентных поверхностей зубьев каждого из колес передачи резцовую головку устанавливают таким образом, что ось ее вращения находится в плоскости A, перпендикулярной оси вращения колеса и смещенной относительно плоскости C, перпендикулярной оси вращения колеса и проходящей через середину зубчатого венца, на величину Xb, определяемую по формуле:

X b = 0,5 ⋅ b ⋅ t g 2 β ⋅ ( 1 + t g 2 β + 4 ⋅ R u 2 sin 2 β ⋅ b 2 − 1 sin 2 β − t g 2 β − 1 ) − 0,5 ⋅ b ⋅ t g 2 β

где β - угол, замеренный в плоскости В, касательной к основному цилиндру, между линией пересечения плоскости B с плоскостью, проходящей через ось вращения колеса перпендикулярно плоскости B, и хордой, проведенной через точки пересечения окружности радиусом Ru, смещенной относительно плоскости C на величину смещения Xb, с торцовыми плоскостями зубчатого венца, и в процессе обработки эвольвентной поверхности каждого зуба резцовую головку поступательно перемещают таким образом, что ось ее вращения находится в плоскости A.

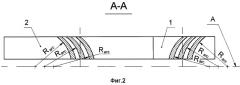

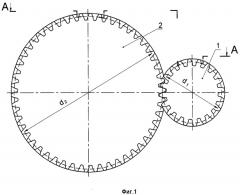

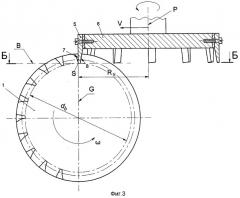

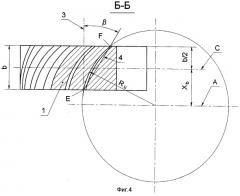

Сущность изобретения поясняется чертежами. На фиг.1 изображена предлагаемая зубчатая передача; на фиг.2 - разрез A-A по фиг.1; на фиг.3 - схема нарезания эвольвентных поверхностей вогнутых сторон зубьев при помощи резцовой головки с наружными резцами; на фиг.4 - разрез Б-Б по фиг.3; на фиг.5 - схема нарезания эвольвентных поверхностей выпуклых сторон зубьев при помощи резцовой головки с внутренними резцами; на фиг.6 - разрез B-B по фиг.5.

Передача состоит из двух цилиндрических зубчатых колес 1, 2, у каждого из которых продольные линии зубьев на развертке делительного цилиндра представляют собой дуги окружностей одного диаметра Darc. Центры этих окружностей расположены в одной плоскости A, перпендикулярной осям вращения колес и смещенной в продольном направлении относительно плоскости C, перпендикулярной осям вращения колес и проходящей через середину зубчатого венца.

Зубья каждого колеса имеют эвольвентные профили в сечениях, перпендикулярных оси вращения колеса, и одинаковую окружную толщину по всей длине зуба.

Величину смещения плоскости A относительно плоскости C вычисляют по формуле:

X b = 0,5 ⋅ b ⋅ t g 2 β ⋅ ( 1 + t g 2 β + 4 ⋅ R u 2 sin 2 β ⋅ b 2 − 1 sin 2 β − t g 2 β − 1 ) − 0,5 ⋅ b ⋅ t g 2 β

где Xb - величина смещения, b - ширина зубчатого венца, β - угол, замеренный в плоскости B, касательной к основному цилиндру, между линией 3 пересечения плоскости В с плоскостью G, проходящей через ось вращения колеса перпендикулярно плоскости В, и хордой 4, проведенной через точки E, F пересечения окружности радиусом Ru, смещенной относительно плоскости C на величину смещения Xb, с торцовыми плоскостями зубчатого венца, Ru - радиус окружности, на которой расположены профилирующие точки S резцов 5 резцовой головки 6, при помощи которой нарезают зубья колес. Значение Ru удовлетворяет следующей зависимости:

R a r c / cos α − 0,5 ⋅ t g α ⋅ sin α ⋅ ( R a r c 2 − ( b / 2 ) 2 ) ≤ R u ≤ R a r c / cos α

где Rarc - радиус дуг окружностей, по которым выполнены продольные линии зубьев на развертках делительных цилиндров, α - угол зацепления.

За счет того что зубья каждого колеса передачи имеют одинаковую окружную толщину зуба по всей их длине, при передаче вращения от одного колеса к другому пятно контакта располагается по всей длине зуба, и передаваемые нагрузки равномерно распределяются по всей длине зуба. Благодаря эвольвентным профилям зубьев в сечениях, перпендикулярных осям вращения колес, такая передача менее восприимчива к неточностям межосевого расстояния, к перекосам осей и к деформациям валов, возникающим при передаче нагрузки.

Наличие формулы для расчета величины смещения Xb в зависимости от ширины b зубчатого венца, угла β и радиуса Ru расположения профилирующих точек резцов позволяет использовать такие передачи в качестве альтернативы арочных и косозубых цилиндрических передач.

Способ изготовления колес такой зубчатой передачи включает в себя обработку эвольвентных поверхностей как вогнутых, так и выпуклых боковых сторон зубьев каждого из колес передачи при помощи резцовых головок, которые вращают вокруг их осей и оснащают резцами, главные режущие кромки которых расположены параллельно оси Р вращения головки, а профилирующие точки S находятся на главных режущих кромках и расположены в плоскости, перпендикулярной оси вращения головки, на одной окружности радиусом Ru.

Сначала обрабатывают эвольвентные поверхности одной боковой стороны всех зубьев, например вогнутой, а затем - эвольвентные поверхности другой боковой стороны всех зубьев, например выпуклой.

При обработке эвольвентных поверхностей вогнутых сторон зубьев используют резцовую головку с наружными резцами 5, у которых главная режущая кромка 7 расположена дальше от оси P вращения головки, чем вспомогательная режущая кромка 8 (см. фиг.3). А при обработке эвольвентных поверхностей выпуклых сторон - резцовую головку с внутренними резцами 9, у которых главная режущая кромка 10 расположена ближе к оси вращения головки, чем вспомогательная 11 (см. фиг.5).

Перед началом обработки эвольвентных поверхностей зубьев каждого из колес передачи резцовую головку устанавливают таким образом, что ось Р ее вращения находится в плоскости A, перпендикулярной оси вращения колеса и смещенной в продольном направлении относительно плоскости C на величину Xb. Причем перед началом обработки эвольвентных поверхностей зубьев одного колеса передачи, например колеса 1, резцовую головку смещают на величину Xb в одну сторону относительно плоскости C, а перед началом обработки зубьев парного колеса 2 - на ту же величину в противоположную сторону.

Перед началом обработки эвольвентной поверхности каждого зуба резцовую головку устанавливают таким образом, что профилирующие точки S ее резцов расположены в плоскости B, касательной к основному цилиндру диаметром db. В процессе обработки эвольвентной поверхности каждого зуба зубчатому колесу придают вращательное движение вокруг его оси, а вращающуюся резцовую головку поступательно перемещают в направлении, перпендикулярном оси вращения головки, с линейной скоростью V, равной произведению угловой скорости ω вращения зубчатого колеса на радиус основного цилиндра. При этом ось Р вращения головки все время находится в плоскости A.

После обработки эвольвентной поверхности одного зуба резцовую головку перемещают по оси Р ее вращения в направлении от оси зубчатого колеса до выхода резцов за границы цилиндра вершин зубьев и возвращают резцовую головку в исходное положение. После этого поворачивают зубчатое колесо на угол 360°/z, где z - число зубьев колеса, и обрабатывают эвольвентную поверхность соседнего зуба. Так, последовательно, обрабатывают эвольвентные поверхности вогнутых сторон всех зубьев.

После обработки эвольвентных поверхностей вогнутых сторон всех зубьев переходят к обработке эвольвентных поверхностей выпуклых сторон зубьев. Процесс обработки эвольвентных поверхностей выпуклых сторон зубьев аналогичен процессу обработки эвольвентных поверхностей вогнутых сторон, с той лишь разницей, что при этом используют резцовую головку с внутренними резцами 9, зубчатое колесо поворачивают по часовой стрелке, а резцовую головку перемещают слева направо (по фиг.5).

Таким образом, предлагаемый способ позволяет изготавливать зубчатые колеса, у которых продольные линии зубьев на развертке делительного цилиндра представляют собой дуги окружностей одного диаметра, центры которых расположены в одной плоскости, перпендикулярной оси вращения колеса и смещенной в продольном направлении относительно плоскости, проходящей через середину зубчатого венца.

1. Цилиндрическая зубчатая передача внешнего зацепления, состоящая из двух зубчатых колес, у каждого из которых продольные линии зубьев на развертке делительного цилиндра представляют собой дуги окружностей одного диаметра, центры которых расположены в одной плоскости, перпендикулярной оси вращения колеса и смещенной в продольном направлении относительно плоскости C, перпендикулярной оси вращения колеса и проходящей через середину зубчатого венца, отличающаяся тем, что зубья каждого колеса имеют эвольвентные профили в сечениях, перпендикулярных оси вращения колеса, и одинаковую окружную толщину по всей длине зуба, а величину смещения плоскости, в которой расположены центры окружностей, относительно плоскости C вычисляют по формуле: где Xb - величина смещения, b - ширина зубчатого венца, β - угол, замеренный в плоскости B, касательной к основному цилиндру, между линией пересечения плоскости B с плоскостью, проходящей через ось вращения колеса перпендикулярно плоскости B, и хордой, проведенной через точки пересечения окружности радиусом Ru, смещенной относительно плоскости C на величину смещения Xb, с торцовыми плоскостями зубчатого венца, Ru - радиус окружности, на которой расположены профилирующие точки резцов резцовой головки, при помощи которой нарезают зубья колес, значение которого удовлетворяет следующей зависимости: где Rarc - радиус дуг окружностей, по которым выполнены продольные линии зубьев на развертках делительных цилиндров, α - угол зацепления.

2. Способ изготовления колес цилиндрической зубчатой передачи внешнего зацепления, зубья которых имеют эвольвентные профили в сечениях, перпендикулярных оси колеса, одинаковую окружную толщину по всей длине зуба, и продольные линии в виде дуг окружностей одного диаметра, центры которых расположены в одной плоскости, включающий обработку эвольвентных поверхностей как вогнутых, так и выпуклых боковых сторон зубьев каждого из колес передачи при помощи резцовых головок, которые вращают вокруг их осей и оснащают резцами, главные режущие кромки которых расположены параллельно оси вращения головки, а профилирующие точки находятся на главных режущих кромках и расположены в плоскости, перпендикулярной оси вращения головки, на одной окружности радиусом Ru, значение которого удовлетворяет следующей зависимости: где Rarc - радиус дуг окружностей, по которым выполнены продольные линии зубьев на развертках делительных цилиндров, α - угол зацепления, b - ширина зубчатого венца, при этом перед началом обработки эвольвентной поверхности каждого зуба резцовую головку устанавливают таким образом, что профилирующие точки ее резцов расположены в плоскости, касательной к основному цилиндру, и в процессе обработки эвольвентной поверхности каждого зуба зубчатому колесу придают вращательное движение вокруг его оси, а вращающуюся резцовую головку поступательно перемещают в направлении, перпендикулярном оси вращения головки, с линейной скоростью, равной произведению угловой скорости вращения зубчатого колеса на радиус основного цилиндра, отличающийся тем, что перед началом обработки эвольвентных поверхностей зубьев каждого из колес передачи резцовую головку устанавливают таким образом, что ось ее вращения находится в плоскости A, перпендикулярной оси вращения колеса и смещенной относительно плоскости C, перпендикулярной оси вращения колеса и проходящей через середину зубчатого венца, на величину Xb, определяемую по формуле: где β - угол, замеренный в плоскости B, касательной к основному цилиндру, между линией пересечения плоскости B с плоскостью, проходящей через ось вращения колеса перпендикулярно плоскости B, и хордой, проведенной через точки пересечения окружности радиусом Ru, смещенной относительно плоскости C на величину смещения Xb, с торцовыми плоскостями зубчатого венца, и в процессе обработки эвольвентной поверхности каждого зуба резцовую головку поступательно перемещают таким образом, что ось ее вращения находится в плоскости A.