Способ измерения степени черноты

Иллюстрации

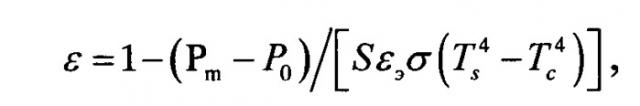

Показать всеИзобретение относится к теплофизике в области теплообмена излучением и касается способа измерения степени черноты покрытий и поверхностей твердых тел. Способ включает последовательное измерение температуры эталонного и исследуемого образцов, изготовленных из одного и того же материала. Эталонный и исследуемый образцы изготавливают в виде двух пластин с одинаковым покрытием, размещенных одна напротив другой покрытием наружу. При этом на пластины эталонного образца наносят покрытие с известной степенью черноты. В полость между пластинами устанавливают электронагреватель и нагревают пластины при постоянной мощности нагревателя до полного установления стационарного теплового режима. Степень черноты исследуемого образца определяют по формуле: , где Pm, P0 - мощности источника тепловыделений, затрачиваемые на нагрев эталонного и исследуемого образцов до стационарного значения температуры Ts, К; Tс - температура среды, К; σ - постоянная Стефана-Больцмана; S - теплоотдающая площадь поверхности образца, м2; εэ - степень черноты поверхности эталонного образца. Технический результат заключается в упрощении способа и повышении точности измерений. 3 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к теплофизике в области теплообмена излучением, в частности к методам и средствам определения радиационных характеристик поверхностей и покрытий твердых тел на основе сравнительного анализа радиационных характеристик поверхностей и покрытий твердых тел с известными свойствами и преимущественно может быть использовано для точного измерения интегральной по спектру излучения излучательной способности (степени черноты) поверхности твердых тел в широком интервале изменения температуры и определения температурной зависимости степени черноты.

Для измерения степени черноты поверхностей твердых тел применяются методы, основанные на сравнении величины измеряемой оптическим пирометром мощности лучистого потока нагретых тел с известной степенью черноты поверхности с мощностью лучистого потока тела с неизвестной степенью черноты, которую требуется определить, а также на сравнении температуры излучающих поверхностей твердого тела с известной степенью черноты с температурой излучающей поверхности тела с неизвестной степенью черноты.

В частности, известен способ и устройство для определения теплофизических характеристик тонкослойных материалов (RU 2132549, 1999). Сущность изобретения заключается в том, что осуществляют предварительный нагрев до заданной температуры модели абсолютно черного тела, образованного двумя идентичными, параллельно расположенными плоскими образцами совместно с боковыми и внутренними секционированными экранами, путем пропускания через образцы одинаковых электрических токов, измеряют силу токов и падения напряжения в центральной зоне каждого из образцов, температуры внешней поверхности одного образца и внутренней поверхности второго образца, производят импульсное тепловое воздействие на внешнюю поверхность одного из образцов, одновременно регистрируя температуру противоположной поверхности этого же образца и, используя эти данные, рассчитывают набор искомых теплофизических характеристик - коэффициенты температуропроводности и теплопроводности, удельную теплоемкость, спектральную и интегральную степень черноты, удельное электросопротивление. Предложено также устройство для определения теплофизических характеристик по заявленному способу.

К недостаткам данного способа и устройства следует отнести сложность способа и устройства, ограничения на геометрию образцов, исследуемых с применением данного способа, а также трудности обеспечения малой погрешности измерений при регистрации нестационарных температур и последующем вычислении совокупности исследуемых параметров.

Известен способ определения теплофизических свойств твердых тел (RU 1766172, 1995). Сущность способа заключается в том, что образец в форме прямоугольного параллелепипеда нагревают электрическим током, измеряют мощность, выделяемую в стационарном тепловом режиме на изотермическом в осевом направлении участке образца. Измеряют температуры на поверхности параллелепипеда в серединах двух взаимно перпендикулярных граней и на расстоянии от его ребра, равном радиусу площадки визирования оптического пирометра, и по измеренным параметрам рассчитывают теплофизические характеристики.

Недостатками данного способа является то, что удовлетворение заданной точности измерения требует точного и дорогостоящего оборудования для измерения величины лучистого теплового потока, а также, ограничения, связанные с необходимостью помещения образца в вакуумную камеру, а в случае ее отсутствия с необходимостью учета тепловой мощности, отводимой конвекцией, что повышает погрешность измерений.

Наиболее близким по технической сущности к способу измерения степени черноты поверхности твердых тел, являющемуся предметом настоящего изобретения следует считать способ измерения степени черноты твердых тел (RU 770333, 1979), при котором измеряют температуры и скорости изменения температуры эталонного и исследуемого образцов, причем эталонный образец изготавливают из того же материала, что и исследуемый образец, наносят на эталонный образец покрытие с известной степенью черноты, сравнивают скорости изменения температуры эталонного и исследуемого образцов при их нагреве излучением черного тела в моменты времени, соответствующие одинаковой температуре, и определяют степень черноты по формуле:

где ε1 - степень черноты исследуемого образца;

ε2 - степень черноты эталонного образца;

- скорость изменения температуры исследуемого образца при его температуре, равной Т;

- скорость изменения температуры эталонного образца при его температуре, равной Т.

Данный известный способ позволяет при наличии двух одинаковых образцов твердого тела, один из которых имеет покрытие с известной степенью черноты, при нагреве обоих образцов излучением абсолютно черного тела сравнением скоростей изменения температуры получать искомый параметр.

Недостатками указанного способа являются необходимость замера скоростей изменения температуры образцов в строго фиксированные моменты времени, когда температуры обоих образцов одинаковы, кроме того, измерение скорости изменения обоих образцов требует дополнительного оборудования. Получение зависимости степени черноты твердого тела от температуры с помощью этого способа не обеспечивает постоянство точности параметра во всем диапазоне измерений, поскольку скорости изменения температуры образцов зависят от температуры.

Задачами группы изобретений является повышение точности измерений степени черноты и упрощение способа выполнения измерений.

Поставленные задачи решаются согласно настоящему изобретению, во-первых, тем, что способ измерения степени черноты, включающий в соответствии с ближайшим аналогом, измерения степени черноты покрытий и свободных поверхностей твердых тел при котором последовательно измеряют температуры эталонного и исследуемого образцов, изготавливаемых из одного материала с нанесенным на эталонный образец покрытием с известной степенью черноты, отличается от ближайшего аналога тем, что образцы, изготовленные в виде двух одинаковых пластин с одинаковыми покрытиями размещают параллельно один напротив другого покрытиями наружу, в полость между ними помещают электронагреватель, устанавливают в воздушную среду, последовательно нагревают при постоянной мощности нагревателя до полного установления стационарного теплового режима, а степень черноты исследуемой поверхности определяют по формуле:

где Pm, P0 - мощности источника тепловыделений, затрачиваемые на нагрев эталонного и исследуемого образцов до стационарного значения температуры Ts, К;

Tс - температура среды, К;

σ=5,67·10-8 Вт/(м2·K4) - постоянная Стефана-Больцмана;

S - теплоотдающая площадь поверхности образца, м2;

εэ - степень черноты поверхности эталонного образца.

Образцы материалов с покрытиями, нагреваемыми источниками тепловыделений, установленные в держателях на воздухе, отдают в окружающую среду тепловую энергию конвекцией и излучением.

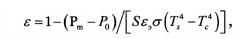

В стационарном тепловом режиме уравнение теплового баланса имеет вид:

где α - коэффициент конвективного теплообмена;

q - удельная тепловая мощность, отдаваемая в окружающую среду излучением; Р - мощность источника тепловыделений, затрачиваемая на нагрев образца.

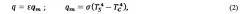

Величина q определяется из соотношения:

где ε - степень черноты поверхности образца;

qm - удельная мощность излучения для абсолютно черной поверхности.

Вводится следующее ограничение на условие проведения эксперимента: при разных степенях черноты поверхности образца поддерживается постоянное значение его температуры Ts, что достигается соответствующей регулировкой мощности Р.

Значение удельной мощности qm легко определяется по значениям TS и Tс, при этих же значениях температур измеряется мощность тепловыделений Р. Таким образом, величины Ts, Tс, qm и Р в рассматриваемой задаче являются заданными, так же как и площадь поверхности S.

Искомыми величинами являются коэффициент лучистого теплообмена а и степень черноты ε.

Эксперимент проводится в следующей последовательности: сначала исследуется образец с абсолютно черной поверхностью (контрольный образец - КО), затем измерения проводятся для образца с неизвестной степенью черноты, которую требуется определить (исследуемый образец - ИО).

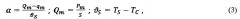

Конвективный коэффициент теплообмена α может быть определен из расчета по известным методикам. В этом случае α может быть вычислена из соотношения:

где Qm - удельная мощность тепловыделений в КО или мощность

тепловыделений при ε=1, отнесенная к площади теплоотдающей поверхности образца;

ϑs - перегрев поверхности образца над окружающей средой. На следующем этапе из опыта с ИО определяется степень черноты из

где Q0 - удельная мощность тепловыделений в ИО;

P0 - полная мощность тепловыделений в ИО, при которой достигается та же величина перегрева ϑs, что и в КО. Подставив в (4) выражение для α из (3), получим:

где ΔQ и δQ соответственно абсолютное и относительное приращение мощности тепловыделений в образце при изменении степени черноты его поверхности относительно значения ε=1, откуда получаем:

Таким образом, измеряя мощности тепловыделений в ИО и КО (Pm и P0), затрачиваемые на поддержание температуры поверхностей образцов на уровне Ts, определяют степень черноты исследуемой поверхности.

Электронагреватель изготавливают из нихромовой проволоки с электроизоляционным слоем из керамических трубок.

Образцы помещают в вакуумную камеру. В этом случае конвективная составляющая теплообмена образцов с окружающей средой равна нулю и весь теплообмен происходит излучением. Выражение для степени черноты остается прежним, однако подводимая мощность отводится от образцов только лучистым потоком.

Измеряют зависимости температуры в стационарном режиме от мощности источника тепловыделений Ts(Р) и рассчитывают зависимость степени черноты исследуемой поверхности от температуры ε(Ts). Задавая в экспериментах различные значения температурного уровня Ts, можно определить зависимость степени черноты от температуры.

Измерения степени черноты покрытий и свободных поверхностей твердых тел, при котором последовательно измеряют температуры эталонного и исследуемого образцов, изготавливаемых из одного материала с нанесенным на эталонный образец покрытием с известной степенью черноты, причем образцы, изготовленные в виде двух одинаковых пластин с одинаковыми покрытиями, размещают параллельно один напротив другого покрытиями наружу, в полость между ними помещают электронагреватель, устанавливают в воздушную среду, последовательно нагревают при постоянной мощности нагревателя до полного установления стационарного теплового режима, а степень черноты исследуемой поверхности определяют по приведенной формуле, что обеспечивает повышение точности измерений степени черноты поверхности твердых тел и упрощение измерений, реализующий данный способ. Это утверждение подтверждается следующими соображениями.

Во-первых, это позволяет обеспечивать нагрев обоих образцов одним нагревателем, размещенным между ними, что дает равенство подводимой тепловой мощности к обоим образцам, исключая возможную погрешность на этом этапе измерений. Во-вторых, указанные отличительные признаки предлагаемого способа при его осуществлении обеспечивают при соответствующем выборе формы и размеров образцов, например, в виде круглой тонкой пластины необходимой толщины, симметрию температурного поля каждого образца и высокую равномерность распределения температуры по ее поверхности и толщине при минимальном возмущающем тепловом потоке, отводимом от торцов образцов. В-третьих, способ позволяет проводить измерения при любой температуре поверхности тел, достижимой нагревателем, мощность которого не ограничивается предлагаемым способом. Это обстоятельство имеет особое значение, поскольку предлагаемый способ позволяет выполнять прямые замеры температуры и скорости ее изменения для определения степени черноты поверхности твердых тел во всем возможном диапазоне температур образцов в воздушной среде, что существенно упрощает, ускоряет и удешевляет проведение технологических операций измерения параметров, поскольку не требует, например, обязательного выполнения работ в вакуумной камере.

По мнению авторов настоящего изобретения, наилучший технический результат применения данного способа достигается в том случае, когда производится непрерывный контроль температуры образцов, например, с помощью термопар, а также мощностью тепловыделений, величина которой должна быть стабилизирована до достижения стационарного значения температур обоих образцов. При этом для снижения погрешности результата важно обеспечить одинаковые условия теплоотвода конвективным и лучистым потоком от наружных поверхностей обоих образцов.

Экспериментальные исследования авторов настоящего изобретения, проведенные в лабораторных условиях, показали, что в случае реализации данного способа при нормальных условиях на воздухе при измерении степени черноты поверхности покрытия на круглых пластинах из АМГ-6 диаметром 20 мм, толщиной 1 мм при температуре Ts=450 К величина мощности тепловыделений составляет Pm=2,26 Вт для контрольного образца при ε=1 и для исследуемого образца при P0=1,79 Вт, что дает искомое значение ε=0,6.

Отмеченное свидетельствует о решении декларированных выше задач настоящего изобретения, благодаря наличию у заявляемого способа определения степени черноты свободных поверхностей твердых тел и покрытий перечисленных выше отличительных признаков.

На рисунке показана схема установки, реализующая предлагаемый способ, где 1 - образцы, 2 - покрытие, 3 - держатель, 4 - нагреватель, 5 - стабилизатор мощности, 6 - термопары, 7 - блок преобразования сигналов термопар, 8 - измерительно-регистрирующее устройство.

В соответствии с алгоритмом предлагаемого способа для проведения измерений степени черноты поверхностей берут образцы из требуемого материала, на который наносятся контрольное и исследуемое покрытия. Форма образца - круглая пластинка толщиной, например, около 1 мм. Первыми в устройство устанавливаются образцы с покрытием, имеющим известную степень черноты, желательно, чтобы контрольный образец имел степень черноты, близкую к единице, это позволит получить наибольшую величину разности мощностей тепловыделений в обоих измерениях. Образцы 1 устанавливаются в держатели 3 параллельно друг другу покрытиями 2 наружу. На внутреннюю поверхность образцов устанавливают измерительные спаи термопар 6, соединенные с блоком преобразования сигналов термопар 7, которые в свою очередь соединены с измерительно-регистрирующим устройством 8. Между образцами 1 устанавливается спираль нагревателя 4, соединенного со стабилизатором мощности нагревателя 5, который соединен с измерительно-регистрирующим устройством 8. Расстояние между образцами 1 фиксируется и не изменяется до полного выполнения измерений.

Стабилизатором мощности 5 задают необходимую температуру образцов, величину которой контролируют с помощью измерительно-регистрирующего устройства 8. Значение температуры каждого образца используется для нахождения среднего значения температуры образцов как среднего арифметического значения. Достижение установившегося значения температуры образцов по показаниям измерительно-регистрирующего устройства 8 свидетельствует об окончании измерения с контрольными образцами. Фиксируется величина мощности тепловыделения Pm и среднее значение температуры образцов Ts. Оба контрольных образца 1 снимают и вместо них устанавливают образцы с исследуемым покрытием, к каждому из которых подключены термопары 3, аналогичные тем, что применялись в первом измерении и соединенные с блоком преобразования сигналов термопар 7. Регулированием мощности стабилизатора 5 обеспечивают величину установившейся температуры образцов 1? равную величине Ts, при этом фиксируют мощность стабилизатора нагрева, равную P0. Необходимые измерения согласно предлагаемому способу завершены. Подставляя полученные значения в формулу (6) получают степень черноты покрытия исследуемого образца.

Проведенные согласно предлагаемому способу измерения могут быть выполнены в вакуумной камере. Последовательность проведения и существо выполняемых операций при этом не изменяются.

Для получения зависимости степени черноты поверхности твердых тел от температуры выполняются измерения согласно алгоритму предлагаемого способа для ряда значений мощностей тепловыделений и соответствующих установившихся значений температур образцов, для которых искомая зависимость задается в виде таблицы или графика ε(Ts).

Таким образом, способ определения степени черноты свободных поверхностей и покрытий твердых тел обеспечивает повышение точности определения степени черноты и упрощение применения способа.

1. Способ измерения степени черноты покрытий и свободных поверхностей твердых тел, при котором последовательно измеряют температуры эталонного и исследуемого образцов, изготавливаемых из одного материала с нанесенным на эталонный образец покрытием с известной степенью черноты, отличающийся тем, что образцы, изготовленные в виде двух одинаковых пластин с одинаковыми покрытиями, размещают параллельно один напротив другого покрытиями наружу, в полость между ними помещают электронагреватель, устанавливают в воздушную среду, последовательно нагревают при постоянной мощности нагревателя до полного установления стационарного теплового режима, а степень черноты исследуемой поверхности определяют по формуле: где Рm, P0 - мощности источника тепловыделений, затрачиваемые на нагрев эталонного и исследуемого образцов до стационарного значения температуры Ts, К;ТC - температура среды, К;σ=5,67·10-8 Вт/(м2K4) - постоянная Стефана-Больцмана;S - теплоотдающая площадь поверхности образца, м2;εэ - степень черноты поверхности эталонного образца.

2. Способ по п.1, отличающийся тем, что на эталонный образец наносят покрытие со степенью черноты ε=1.

3. Способ по п.1, отличающийся тем, что электронагреватель изготавливают из нихромовой проволоки с электроизоляционным слоем из керамических трубок.

4. Способ по п.1, отличающийся тем, что измеряют зависимости температур в стационарном режиме от мощностей источников тепловыделений Ts(Рm) и Ts(P0) и получают зависимость степени черноты исследуемой поверхности от температуры ε(Ts).