Способ диагностики технического состояния элементов двигателя

Иллюстрации

Показать всеИзобретение относится к способам технической диагностики дефектов элементов газотурбинного двигателя при его испытаниях и может найти применение при его доводке, а также для создания систем диагностики двигателя. Техническим результатом, на достижение которого направлено изобретение, является повышение эффективности и надежности диагностики технического состояния элементов двигателя за счет выявления на ранней стадии появления дефекта - ослабления затяжки крепления рабочего колеса с валом - в процессе испытаний без переборки двигателя. Технический результат достигается тем, что предварительно определяют первую критическую частоту вращения ротора и при условии, что удвоенное значение первой критической частоты вращения ротора входит в рабочий диапазон частот вращения ротора, в качестве диагностической частоты принимают частоту, равную удвоенной первой критической частоте, следят за составляющей на диагностической частоте, по росту амплитуды которой делают вывод об ослаблении затяжки крепления рабочего колеса с валом. Подтверждением появления дефекта является появление в спектре вибрации составляющей на первой критической частоте вращения ротора. При выявлении дефекта на первых запусках двигателя делают вывод об ослаблении затяжки крепления рабочего колеса с валом при сборке ротора. При выявлении дефекта в процессе наработки при испытании двигателя делают вывод об ослаблении затяжки крепления рабочего колеса с валом в рабочих условиях. 3 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к способам технической диагностики дефектов элементов газотурбинного двигателя при его испытаниях и может найти применение при его доводке, а также для создания систем диагностики двигателя.

Известен способ виброакустической диагностики газотурбинных двигателей, при котором в процессе работы двигателя регистрируют диагностические параметры виброакустических сигналов, генерируемые ротором, производят спектральный анализ зарегистрированных сигналов, по результатам которого судят о техническом состоянии двигателя и его элементов (В.Л.Карасев, В.П.Максимов, М.К.Сидоренко. Вибрационная диагностика газотурбинных двигателей. М.: Машиностроение, 1978 г. стр.60-62).

Диагностику выполняют в широкой полосе частот, при этом в спектре имеется большое количество неинформативных составляющих, затрудняющих поиск.

Известен способ вибрационной диагностики газотурбинных двигателей, при котором в процессе работы двигателя регистрируют диагностические параметры вибрационных сигналов, генерируемых ротором, производят спектральный анализ зарегистрированных сигналов, по результатам которого судят о техническом состоянии двигателя и его элементов (ГОСТ Р ИСО 13373-1-2009 Вибрационный контроль состояния машин. Ч.1. Общие методы).

Способ позволяет обнаружить дефект - ослабление механических соединений. Диагностику проводят в широкой полосе частот по наличию в спектре составляющей на частоте первой роторной гармоники и кратных ей гармоник путем сравнения его с эталонным спектром. Однако такое проявление дефекта возможно и при других отклонениях от штатной работы двигателя, например дисбалансе.

Наиболее близким к предлагаемому способу является способ диагностики технического состояния элементов двигателя, при котором проводят испытания двигателя в рабочем диапазоне частот вращения ротора, измеряют корпусную вибрацию на частоте вращения ротора и регистрируют ее в виде амплитудно-частотного спектра, выделяют в этом спектре составляющую на диагностической частоте и определяют наличие дефекта и принадлежность его к определенным элементам двигателя (Руссов В.А. Диагностика дефектов вращающегося оборудования по вибрационным сигналам. Раздел 3.2.3. Механические ослабления. 2012 http://vibrocenter.ru/book2012_2.htm (дата обращения: 10.10.2012)).

Известные способы диагностики позволяют осуществлять диагностику ослабления затяжки по наличию в спектре вибросигнала большого количества сильно выраженных гармоник оборотной частоты вращения ротора. Их число может составлять десять и более. Амплитуды этих гармоник какой-либо прямой связи с параметрами контролируемого механизма не имеют. При этом способ не позволяет определить причину ослабления затяжки, являющегося не только дефектом сборки, но и естественного износа элементов конструкции.

Недостатком известных способов является существенное расширение частотного диапазона контролируемой вибрации для обнаружения гармонического ряда кратных гармоник роторной частоты для постановки технического диагноза о состоянии двигателя, что затрудняет диагностику из-за наличия большого количества составляющих в спектре.

Кроме того, диагностика проводится на стадии, когда уже произошло развитие дефекта, т.к. наличие дефекта ослабления затяжки может восприниматься даже на слух.

К тому же известные способы не позволяют по анализу спектра вибросигнала локализовать место развития дефекта.

Задачей изобретения является создание способа диагностики, позволяющего в процессе испытаний газотурбинного двигателя по анализу спектра вибросигнала не только выявить на ранней стадии наличие дефекта - ослабления затяжки пакета деталей (рабочего колеса с валом), но и стадию его появления (при сборке или испытаниях), а также место его локализации.

Техническим результатом, на достижение которого направлено изобретение, является повышение эффективности и надежности диагностики технического состояния элементов двигателя за счет выявления на ранней стадии появления дефекта - ослабления затяжки крепления рабочего колеса с валом - в процессе испытаний без переборки двигателя.

Дополнительным техническим результатом является определение стадии появления дефекта - при сборке или при испытаниях.

Технический результат достигается тем, что в способе диагностики технического состояния элементов двигателя, при котором проводят испытания двигателя в рабочем диапазоне частот вращения ротора, измеряют корпусную вибрацию на частоте вращения ротора и регистрируют ее в виде амплитудно-частотного спектра, выделяют в спектре составляющую на диагностической частоте и определяют наличие дефекта и принадлежность его к определенным элементам двигателя, в отличие от известного, предварительно определяют первую критическую частоту вращения ротора и при условии, что удвоенное значение первой критической частоты вращения ротора входит в рабочий диапазон частот вращения ротора, в качестве диагностической частоты принимают частоту, равную удвоенной первой критической частоте, следят за составляющей на диагностической частоте, по росту амплитуды которой делают вывод об ослаблении затяжки крепления рабочего колеса с валом.

Подтверждением появления дефекта является появление в спектре вибрации составляющей на первой критической частоте вращения ротора.

При выявлении дефекта на первых запусках двигателя делают вывод об ослаблении затяжки крепления рабочего колеса с валом при сборке ротора.

При выявлении дефекта в процессе наработки при испытании двигателя делают вывод об ослаблении затяжки крепления рабочего колеса с валом в рабочих условиях.

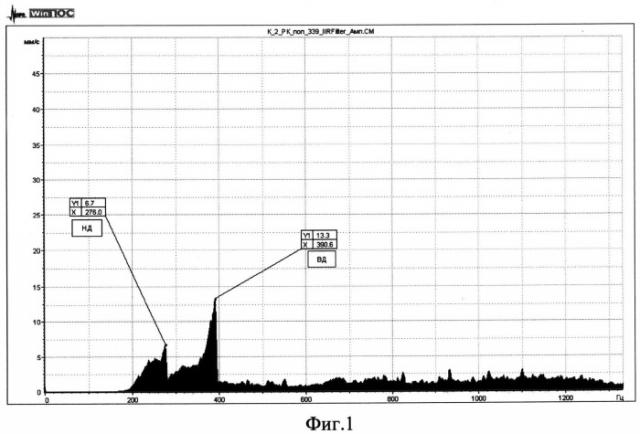

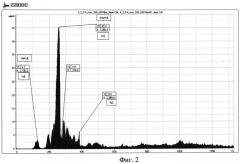

На прилагаемых чертежах изображены спектрограммы вибраций изделия:

фиг.1 - спектр при нормальной работе двигателя;

фиг.2 - спектр при наличии дефекта - ослаблении затяжки крепления рабочего колеса с валом пакета деталей;

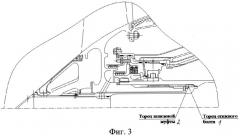

фиг.3 - узел крепления рабочего колеса с валом.

Способ диагностики технического состояния элементов двигателя осуществляют следующим образом.

Предварительно, до проведения испытаний двигателя, расчетным и/или расчетно-экспериментальным путем определяют первую критическую частоту вращения ротора. Например, для расчета критических частот вращения ротора производят построение его динамической модели в виде 2D-модели с помощью балочных элементов для использования программного продукта расчета динамических характеристик роторов DINAMICS 4.1 или в виде объемной 3D-модели с помощью метода конечных элементов для расчета с помощью программного продукта ANSYS 11.

При условии, что удвоенное значение первой критической частоты вращения ротора входит в рабочий диапазон частот вращения ротора, в качестве диагностической частоты принимают частоту, равную удвоенной первой критической частоте.

Проводят испытания двигателя в рабочем диапазоне частот вращения ротора. Измеряют корпусную вибрацию на частоте вращения ротора. Регистрируют ее в виде амплитудно-частотного спектра (фиг.1). Выделяют в этом спектре составляющую на диагностической частоте, соответствующей удвоенной первой критической частоте При нормальной работе ГТД в спектре контролируемой вибрации не выделяется составляющая на первой критической частоте вращения ротора низкого давления и отсутствует динамическое усиление вибрации на удвоенной первой критической частоте (фиг.1). Следят за ростом вибрации на диагностической частоте. По резкому росту амплитуды составляющей спектра на удвоенной первой критической частоте делают вывод об ослаблении затяжки крепления рабочего колеса с валом.

Подтверждением появления дефекта, является появление в спектре контролируемой вибрации составляющей на первой критической частоте вращения ротора (фиг.2).

Если составляющая на удвоенной первой критической частоте доминирует в спектре контролируемой вибрации на первых запусках двигателя, то это указывает на то, что в роторе имеется поводка в пакете стяжных деталей, т.е. на стадии сборки ротора не обеспечена достаточная плотность стыка сопрягаемых деталей.

Если составляющая на удвоенной первой критической частоте появляется в спектре контролируемой вибрации в процессе наработки при испытании двигателя и начинает доминировать в спектре, то это указывает на то, что раскрытие стыка стяжного пакета деталей ротора произошло уже в процессе испытаний двигателя.

Так как у каждого ротора газотурбинного двигателя имеется своя первая критическая частота вращения, то способ позволяет также определить место локализации дефекта, т.е. на каком из роторов развивается дефект.

Способ был реализован при проведении испытаний двухроторного авиационного двигателя.

При сборке ротора компрессора низкого давления двигателя рабочее колесо вентилятора стягивается в пакете с валом компрессора низкого давления посредством стяжной гайки и болта (фиг.3). При этом несущая жесткость стяжного пакета деталей обеспечивается тарированным моментом затяжки (30±3 кг·м). При ослаблении затяжки несущая жесткость снижается, что приводит к поводке в шлицевых сопряжениях деталей.

αВ процессе проведения испытаний двигателя на первом выходе на максимальный режим был зафиксирован высокий уровень контролируемой виброскорости до 45,3 мм/с (фиг.2) при нормируемом значении не более 40 мм/с с частотой вращения ротора низкого давления 260,4 Гц. Повышение вибрации носило явно резонансный характер на частоте вращения 15625 об/мин. При выходе на максимальную частоту вращения 16560 об/мин (276 Гц) уровень амплитуды виброскорости резко снижался до 4,4 мм/с.

Значение первой критической частоты вращения ротора низкого давления, определенное расчетно-экспериментальным методом, составляет 7812 об/мин 130,2 Гц (первый пик на спектре, изображенном на фиг.2).

Зона резкого динамического усиления вибрации зафиксирована на режиме удвоенного значения первой критической частоты 260,4 Гц (фиг.2). Удвоенное значение первой критической частоты вращения ротора входит в рабочий диапазон частот вращения ротора низкого давления, максимальная частота вращения которого составляла 16560 об/мин (276 Гц).

Исходя из анализа конструкции ротора низкого давления рост вибраций на частоте вращения, совпадающей с удвоенным значением первой критической частоты, обусловлен наличием поводки в шлицевом сопряжении деталей из-за недостаточной плотности стыка в пакете стягиваемых деталей.

Выполненный осмотр при разборке двигателя зафиксировал наличие зазора до 0,13 мм на 2/3 длины окружности в плоскости стыка между торцом стяжного болта 1 и торцом шлицевой муфты 2 (фиг.3) из-за того, что на сборке ошибочно был использован некондиционный стяжной болт с закошенной торцевой поверхностью.

Таким образом, выполненный анализ вибраций показал, что источником повышенной вибрации является ротор низкого давления в месте сопряжения ротора компрессора низкого давления с валом, т.е. причиной повышенных вибраций послужило несоблюдение плотности прилегания в стыке при сборке модуля компрессора низкого давления. Повышение вибрации имело явно резонансный характер, но не было связано с корпусным резонансом, а зона возбуждения не является расчетным критическим режимом ротора низкого давления.

После замены стяжного болта на кондиционный гарантированная плотность стыков в стяжном пакете деталей ротора была обеспечена, и на повторных испытаниях двигателя зоны динамического усиления вибраций на режиме, совпадающем с удвоенным значением первой критической частоты вращения, не наблюдалось (фиг.1).

Предлагаемый способ диагностики технического состояния элементов двигателя позволяет определить в процессе испытаний газотурбинного двигателя без его переборки не только наличие дефекта - ослабление затяжки крепления рабочего колеса с валом, но и является ли он следствием дефекта сборки или произошел в условиях испытаний, а также место его локализации.

1. Способ диагностики технического состояния элементов двигателя, при котором проводят испытания двигателя в рабочем диапазоне частот вращения ротора, измеряют корпусную вибрацию на частоте вращения ротора и регистрируют ее в виде амплитудно-частотного спектра, выделяют в спектре составляющую на диагностической частоте и определяют наличие дефекта и принадлежность его к определенным элементам двигателя, отличающийся тем, что предварительно определяют первую критическую частоту вращения ротора и при условии, что удвоенное значение первой критической частоты вращения ротора входит в рабочий диапазон частот вращения ротора, в качестве диагностической частоты принимают частоту, равную удвоенной первой критической частоте, следят за составляющей на диагностической частоте, по росту амплитуды которой делают вывод об ослаблении затяжки крепления рабочего колеса с валом.

2. Способ по п.1, отличающийся тем, что подтверждением появления дефекта является появление в спектре вибрации составляющей на первой критической частоте вращения ротора.

3. Способ по п.1 или 2, отличающийся тем, что при выявлении дефекта на первых запусках двигателя делают вывод об ослаблении затяжки крепления рабочего колеса с валом при сборке ротора.

4. Способ по п.1 или 2, отличающийся тем, что при выявлении дефекта в процессе наработки при испытании двигателя делают вывод об ослаблении затяжки крепления рабочего колеса с валом в рабочих условиях.