Устройство контроля продолжительности контактирования элементов качения подшипникового узла электрической машины

Иллюстрации

Показать всеИзобретение относится к области электротехники и касается электрических машин и преобразователей угла. Предлагаемое устройство контроля содержит регулируемый стабилизированной источник постоянного тока (1), ключ (2), регулируемый резистор (3), первый усилитель (4), второй усилитель (5), компаратор (6), инвертор (7), первую схему И (8), мультивибратор (9), вторую схему И (10), первый счетчик (11), второй счетчик (12), первый регистр (13), второй регистр (14), компьютер (15), измеритель сопротивления (16), проверяемую электрическую машину (17), датчик углового положения (ДУП) (18), редуктор (19), электродвигатель (20), блок управления (БУ) (21), состоящий из следующих элементов: Т-триггера (22), третьей схемы И (23), реле (24) с его обмоткой (25) и с нормально замкнутым контактом (26), второго источника питания (27) и тумблера (28) СТАРТ. Технический результат, достигаемый при использовании настоящего изобретения, состоит в повышении достоверности и точности контроля подшипникового узла и электрической машины в целом. 1 з.п. ф-лы, 2 ил.

Реферат

Устройство относится к области электрических машин и преобразователей угла.

Известны способ и устройство его реализующее и состоящее из источника переменного тока, к выходу которого через последовательно соединенные двухпозиционное реле, резистор и диод подключен блок контактных пластин, между которыми находится оцениваемое масло двигателя [1].

Реле срабатывает по верхнему уровню, когда в цепи протекает большой ток, увеличение которого связано с появлением достаточно большого количества металлических частиц износа при длительной работе двигателя. В результате срабатывания реле замыкаются контакты и включается лампа, сигнализирующая о том, что масло уже негодное. Параллельно резистору с помощью переключателя подключают прибор с помощью которого определяют ток, проходящий в измерительной цепи при неработающем двигателе.

Недостатком этого устройства является низкая достоверность результата контроля, обусловленная тем, что не контролируется процесс работы смазки в зоне подшипника и не учитывается в связи с этим влияние нагрузки, скорости, температуры. Кроме того работа системы контроля на переменном токе снижает точность оценки состояния смазки.

Известны способ и устройство определения смазочной способности масла, содержащее источник стабилизированного постоянного тока к выходу которого подключена пара трения с помещенным в нее проверяемым маслом. Последовательно с парой трения включены резистор для регулирования величины напряжения в измерительной цепи, стрелочный индикатор, который измеряет величину протекающего по цепи электрического тока, резистор, напряжение с которого снимается на самописец и переключатель для изменения полярности электрического тока. Это изобретение принято за прототип [2].

Недостатком этого устройства является то, что оно нацелено на получение лишь одной характеристики масла - ее смазочной способности. Наличие же других характеристик и условий, таких как режим трения (нагрузка, скорость, температура), свойства материалов пары трения, загрязненность масла различными частицами считается негативным, нарушающим чистоту измерения. Между тем в реальном изделии, например, в подшипниках электрической машины, все эти составляющие имеют место и как раз в сумме оказывают влияние на величину протекающего по измерительной цепи электрического тока, по которому и можно судить о состоянии реальной смазки со всеми ее негативными свойствами, которые накопились ко времени контроля.

В основу изобретения положена техническая задача, заключающаяся в повышении достоверности и производительности контроля путем автоматизированного устройства.

Указанная техническая задача решается тем, что в устройство, содержащее регулируемый источник стабилизированного постоянного тока, выходы которого подключены к измеряемому подшипниковому узлу электрической машины, согласно изобретению введены ключ, регулируемый резистор, компаратор, инвертор, две схемы И, генератор импульсов, делитель, два счетчика, два частотомера, электродвигатель, редуктор, управляющее логическое устройство, причем первый вход ключа подключен к источнику тока, а его выход соединен с измеряемым подшипниковым узлом электрической машины и с первым входом компаратора, выход источника тока подключен ко входу регулируемого резистора, выход которого соединен со вторым входом компаратора, выход которого подключен через инвертор к первому входу первой схемы И, выход генератора импульсов через делитель соединен со вторым входом первой схемы И и с первым входом второй схемы И, выход первой схемы И подключен к первому входу первого счетчика, выход которого соединен со входом первого частотомера, выход второй схемы И подключен к первому входу второго счетчика, выход которого соединен со входом второго частотомера и со входом управляющего логического устройства, второй вход которого подключен к выходу делителя, выход управляющего логического устройства соединен со вторыми входами счетчиков, второй схемы И, ключа и со входом электродвигателя, вал которого через редуктор кинематически соединен с валом электрической машины.

Производя деление числа импульсов, пришедших на первый частотомер, на число импульсов, поступивших на второй частотомер, получаем относительную величину продолжительности контактирования элементов качения подшипникового узла электрической машины.

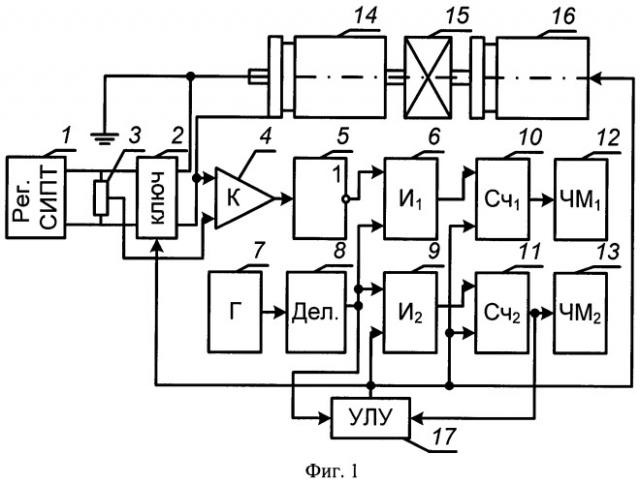

Изобретение поясняется чертежами.

Фиг.1 - функциональная схема предлагаемого устройства.

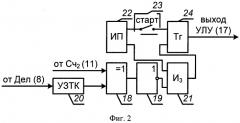

Фиг.2 - функциональная схема управляющего логического устройства (УЛУ).

Предлагаемое устройство включает в себя следующие элементы (фиг.1): регулируемый стабилизированной источник постоянного тока 1, ключ 2, регулируемый резистор 3, компаратор 4, инвертор 5, первую схему И 6, генератор 7 импульсов, делитель 8, вторую схему И 9, первый счетчик 10, второй счетчик 11, первый частотомер 12, второй частотомер 13, проверяемую электрическую машину 14, редуктор 15, электродвигатель 16, управляющее логическое устройство (УЛУ) 17.

УЛУ 17 может быть выполнено с помощью следующих элементов (фиг.2): сумматора 18, инвертора 19, устройства задания требуемого кода (УЗТК) 20, третьей схемы И 21, второго источника питания 22, тумблера 23 СТАРТ, триггера 24, выход которого и является выходом УЛУ 17.

На фиг.1 приведена схема устройства, выполненная применительно к измерению состояния смазки подшипникового узла информационной электрической машины вида: вращающегося трансформатора, сельсина, фазовращателя, датчика угла и др. Вал такой машины необходимо поворачивать принудительно с помощью электродвигателя. Поскольку наименьший износ подшипников наблюдается в диапазоне частот вращения от 5 до 10 тысяч об/мин, а диапазон рабочих частот вращения информационных электрических машин при эксплуатации находится в большинстве случаев в области низких частот (30-150 об/мин), то и контроль целесообразно проводить при такой частоте. Поэтому валы информационной электрической машины и электродвигателя соединены через редуктор. В том случае если контролируется не информационная электрическая машина, а электродвигатель, то тогда электрическое соединение от ключа 2 подводится к электродвигателю (также к валу и корпусу). При этом информационная электрическая машина и редуктор отсутствуют, а вместо них присоединяют к валу электродвигателя нагрузочное устройство. Вал электродвигателя в этом случае вращается с номинальной скоростью, на которую он спроектирован.

Изменяя значение переменного резистора 3, выставляют допустимое значение. Сопротивление масляной пленки в зоне контактирования имеет порядок сотен Ом. В процессе эксплуатации оно падает до единиц Ом. Если принять за критическую норму значение 50 Ом, то это значение и будет выставлено на резисторе 3, и соответственно падение напряжения на нем при протекании электрического тока будет являться пороговым значением напряжения, поступающего на второй вход компаратора 4.

УЗТК может быть выполнено, например, на основе счетчика, регистра и линейки фотодиодов. Установка требуемого кода осуществляется вручную, большая точность здесь не требуется.

Устройство работает следующим образом. После включения питания и прогрева схемы производят обнуление необходимых электронных элементов (на чертежах не показано). Включают тумблер 23 СТАРТ, подавая тем самым напряжение на вход триггера 24, он срабатывает, в результате чего имеем на выходе УЛУ 17 напряжение, которое поступает на соответствующие входы следующих элементов устройства: ключа 2, первого 10, второго 11 счетчиков, второй схемы И 9, а также на электродвигатель 16. Этим создаются условия для приема поступающих сигналов и открытия указанных элементов, а вал электродвигателя начинает вращаться. Причем напряжение на выходе УЛУ 17 будет иметь место в течение всего процесса измерения. Как только пришел от УЛУ запускающий сигнал, открывается ключ 2 и с его выхода поступает напряжение на подшипниковый узел проверяемой электрической машины 14, а также на первый вход компаратора 4. На второй вход компаратора приходит пороговое напряжение с резистора 3. На компараторе эти два напряжения сравниваются. Как только с подшипникового узла поступает напряжение меньше порогового, компаратор срабатывает и на его выходе появляется сигнал, который поступает на первый вход первой схемы И 6. Поскольку на второй вход этой схемы поступают тактовые импульсы с генератора 7 через делитель 8, то эти импульсы первая схема И 6 начинает пропускать на первый вход первого счетчика 10. Так как на второй вход счетчика напряжение от УЛУ 17 пришло, счетчик начинает считать. Счет продолжается до тех пор пока на первом входе компаратора не появится напряжение большее, чем пороговое на втором его входе. Как только на первый вход компаратора придет напряжение большее порогового, компаратор вернется в закрытое состояние и тактовые импульсы перестанут поступать на счетчик. Такие действия будут продолжаться в течение всего процесса измерения. В отличие от этой первой цепи измерения на второй счетчик 11 тактовые импульсы с генератора 7 через делитель 8, и вторую схему И 9 поступают непрерывно в течение всего процесса измерения, так как вторая схема И 11 будет все время открыта поскольку напряжение, пришедшее с УЛУ 17 на второй вход схемы И 9, будет присутствовать в течение всего процесса измерения. Импульсы, накопленные на первом счетчике, передаются на первый частотомер, а накопленные на втором счетчике - на второй частотомер. В УЛУ 17 вырабатывается сигнал на остановку процесса измерения. Как только от второго счетчика 11 придет код, равный коду УЗТК 20, на выходе сумматора 18 появится ноль, который преобразуется в инверторе 19 в единицу, которая откроет третью схему И 21, сигнал с ее выхода придет на второй вход триггера 24, он сработает и на его выходе будет нулевой сигнал, то есть на выходе УЛУ 17 будет отсутствовать напряжение. Поэтому ключ 2, вторая схема И 9, оба счетчика 10 и 11 закроются, а электродвигатель 16 остановится. На этом процесс измерения закончится. Тумблер 23 размыкают.

Производя деление числа импульсов, пришедших на первый частотомер, на число импульсов, поступивших на второй частотомер, получаем относительную величину продолжительности контактирования элементов качения подшипникового узла электрической машины, то есть

r=n1/n2,

где:

n1 - число импульсов, соответствующих длительности, при которой состояние смазки не отвечало установленным требованиям;

n2 - общее число импульсов за весь процесс измерения.

Сравнивая полученное значение r с допустимым, принимают решение о возможности дальнейшей работы проверяемой электрической машины или о ее прекращении.

Таким образом, используя предлагаемое устройство, имеется возможность проводить оценку состояния смазки, а следовательно и подшипникового узла электрической машины как во время ее испытаний на надежность, так и в процессе эксплуатации.

Список документов

1. SU 796732 A, 15.01 1981.

2. RU 2186386, 06.03.2001.

1. Устройство контроля продолжительности контактирования элементов качения подшипникового узла электрической машины, содержащее регулируемый источник стабилизированного постоянного тока, выходы которого подключены к измеряемому подшипниковому узлу электрической машины, отличающееся тем, что, с целью повышения достоверности и производительности контроля, в него введены ключ, регулируемый резистор, компаратор, инвертор, две схемы И, генератор импульсов, делитель, два счетчика, два частотомера, электродвигатель, редуктор, управляющее логическое устройство, причем первый вход ключа подключен к источнику тока, а его выход соединен с измеряемым подшипниковым узлом электрической машины и с первым входом компаратора, выход источника тока подключен ко входу регулируемого резистора, выход которого соединен со вторым входом компаратора, выход которого подключен через инвертор к первому входу первой схемы И, выход генератора импульсов через делитель соединен со вторым входом первой схемы И и с первым входом второй схемы И, выход первой схемы И подключен к первому входу первого счетчика, выход которого соединен со входом первого частотомера, выход второй схемы И подключен к первому входу второго счетчика, выход которого соединен со входом второго частотомера и со входом управляющего логического устройства, второй вход которого подключен к выходу делителя, выход управляющего логического устройства соединен со вторыми входами счетчиков, второй схемы И, ключа и со входом электродвигателя, вал которого через редуктор кинематически соединен с валом электрической машины.

2. Устройство по п.1, отличающееся тем, что управляющее логическое устройство содержит сумматор, первый вход которого подключен к выходу второго счетчика, выход сумматора через инвертор соединен с первым входом третьей схемы И, второй вход которой подключен ко второй клемме второго источника питания, первая клемма которого соединена со входом тумблера СТАРТ, выход которого подключен к первому входу триггера, второй вход которого соединен с выходом третьей схемы И, выход триггера является выходом управляющего логического устройства.