Способ пропитки обмоток электрических машин

Иллюстрации

Показать всеИзобретение относится к электротехнике и может быть использовано, например, в производстве статоров электрических машин. Способ пропитки многовитковой обмотки электрической машины заключается в подаче на лобовые части обмотки тонкой струи пропиточного состава из сопла на нагретую лобовую часть обмотки и во вращении струи вдоль лобовой части обмотки. Перед пропиткой в пропиточный состав добавляют мелкодисперсный ферромагнитный наполнитель, который предварительно дезинтегрируют. Смешивают пропиточный состав с измельченным ферромагнитным наполнителем, перемешивают полученную смесь и заливают ее в пропиточную установку. Перед пропиткой по обмоточным данным рассчитывают предельную массу пропиточной смеси mпр, которую можно разместить в полостях каждой из однотипных обмоток в процессе пропитки. Вводят в сопло электрод и подают на него потенциал, осуществляют процесс пропитки каждой из однотипных обмоток. В процессе пропитки частицы пропиточной смеси компаунда с мелкодисперсным ферромагнитным порошком электростатически заряжают, формируют струю. Осуществляют окончательное компаундирование проникшей в обмотку пропиточной смеси. Заявляемый способ позволяет в среднем в 1,55 раз повысит коэффициент пропитки обмоток и существенно повысить стабильность их значений от обмотки к обмотке. 2 ил., 1 табл.

Реферат

Изобретение относится к электротехнике и может быть использовано, например, в производстве статоров электрических машин.

Известен способ пропитки обмоток электрических машин, при котором обмотку и пропиточный состав разогревают до температуры пропитки, погружают одну из лобовых частей обмотки в пропиточный состав и после появления пропиточного состава на другой лобовой части обмотки извлекают обмотку из состава, поворачивают ее на 180° вокруг ее вертикальной оси и сушат ее в этом положении [1]. Отличительной особенностью способа является то, что погруженную в пропиточный состав лобовую часть обмотки устанавливают на токопроводящий элемент, а к непогруженной лобовой части обмотки подсоединяют электрод и создают между электродом и токопроводящим элементом разность потенциалов.

Недостатком указанного способа является то, что коэффициент пропитки обмоток Кпр, пропитанных по указанному способу, не превышает величины 0,24, это свидетельствует о том, что 76% полостей обмотки не заполнены пропиточным составом.

Наиболее близким к заявляемому способу является способ пропитки многовитковой обмотки электрической машины, описанный в [2]. Способ-прототип заключается в подаче на лобовые части обмотки струи пропиточного состава, и в одновременной вибрации обмотки на вибрационном стенде, причем частоту вибрации циклически изменяют непрерывно от минимального до максимального значений.

Недостатками способа-прототипа является: низкий коэффициент пропитки Кпр, не превышающей величины 0,36, нестабильность значений Кпр от обмотки к обмотке, обусловленная отсутствием контроля пропитки при ее проведении, и вытеканием пропиточного состава из обмотки в процессе ее сушки. Кроме того, пропитка по способу - прототипу не достаточно эффективно устраняет дефектность в витковой изоляции обмотки, и в незначительной мере повышает теплопроводность обмотки, что снижает ее эксплуатационную надежность.

Задача изобретения состоит в снижении разбросов значений коэффициента пропитки Кпр от обмотки к обмотке и повышении его величины, а также повышение эффективности пропитки.

Технический результат достигается тем, что в способе пропитки многовитковой обмотки электрической машины, включающим в себя подачу на лобовые части обмотки тонкой струи пропиточного состава из сопла, на нагретую лобовую часть обмотки, и вовращении струи вдоль лобовой части обмотки, дополнительно перед пропиткой в пропиточный состав добавляют мелкодисперсный ферромагнитный наполнитель, который предварительно дезинтегрируют до размера dфер<10 мкм. Смешивают пропиточный состав с измельченным ферромагнитным наполнителем в соотношении масс.% :(10÷15) ферромагнитных частиц, (90÷85) пропиточного состава, тщательно перемешивают полученную смесь, и заливают ее в пропиточную установку. При этом предварительно перед пропиткой по обмоточным данным рассчитывают предельную массу пропиточной смеси mпр, которую можно разместить в полостях каждой из однотипных обмоток в процессе пропитки. Задают эту массу mпр в весоизмерительном преобразователе, после чего непропитанную обмотку с магнитным сердечником устанавливают на тензодатчики весоизмерительного преобразователя и взвешивают ее совместно с магнитным сердечником. Измеренный вес непропитанной обмотки с магнитным сердечником принимают за нулевой отсчет, для чего в весоизмерительном преобразователе обнуляют показания веса непропитанной обмотки с магнитным сердечником. Затем через выходные провода обмотки подводят к ней греющий ток, которым разогревают обмотку до температуры (80÷90)°С, после чего греющий ток отключают от обмотки, и провод пропитываемой обмотки заземляют. Вводят в сопло электрод и подают на него потенциал, абсолютная величина которого, относительно заземленного провода обмотки, лежит в диапазоне (2÷5) кВ, и осуществляют процесс пропитки каждой из однотипных обмоток. При этом в процессе пропитки частицы пропиточной смеси компаунда с мелкодисперсным ферромагнитным порошком электростатически заряжают, путем пропускания частиц пропиточной смеси вдоль упомянутого электрода. Формируют струю, пропуская электростатически заряженные частицы указанной пропиточной смеси через сопло, на выходе из сопла струю изгибают и вращают. При этом для вращения струи вдоль лобовой части обмотки на выходе из сопла на струю воздействуют вращающимся электромагнитным полем, напряженность которого направлена перпендикулярно оси струи. Амплитуду упомянутой напряженности магнитного поля изменяют по гармоническому закону, добиваясь того, чтобы конец струи пропиточной смеси, падающей на разогретую лобовую часть обмотки описывал траекторию x 2 + y 2 = R 2 + L 2 4 + R L [ cos ( k w t ) ] , где х, y - координаты горизонтальной плоскости лобовой части обмотки, R - средний радиус лобовой части обмотки, L - ширина лобовой части обмотки, k - количество колебаний, совершаемых струей поперек лобовой части обмотки при одном обороте вращающегося магнитного поля, w - угловая скорость вращения вращающегося магнитного поля, t - время, при этом угловую скорость вращения магнитного поля задают в диапазоне (1<w<3) об/мин, а количество колебаний, совершаемых струей поперек лобовой части задают в диапазоне 10<k<12. В процессе пропитки постоянно взвешивают весоизмерительным преобразователем массу пропиточной смеси mc, проникшую в полости и капилляры каждой пропитываемой обмотки, и при достижении равенства массы пропиточной смеси mc в пропитываемой обмотке и массы mпр пропиточной смеси, которую можно разместить в полостях однотипных обмоток в процессе пропитки, прекращают полив компаунда на верхнюю лобовую часть обмотки. Провода обмотки отсоединяют от земли, и через них к обмотке вновь подводят греющий ток, которым разогревают обмотку до температуры (160-165)°С и при этой температуре осуществляют окончательное компаундирование проникшей в обмотку пропиточной смеси.

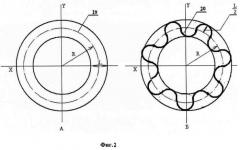

На фиг.1 изображена схема технологического процесса пропитки по заявляемому способу. На фиг.2 схематически представлена траектория струи вдоль лобовой части обмотки.

На фиг.1 введены следующие обозначения: 1 - струя пропиточного состава; 2 - сопло; 3 - верхняя лобовая часть обмотки; 4 - пропиточный состав; 5 - кнопка; 6 - блок управления; 7 - нижняя лобовая часть; 8, 9 - тензодатчики; 10 - термоизмеритель; 11 - высоковольтный источник; 12 - весоизмерительный преобразователь; 13 - трехфазное напряжение; 14, 15, 16 - электромагнитные катушки; 17 - высоковольтный электрод; 18 - магнитный сердечник.

Сущность изобретения заключается в следующем.

Пропитка обмоток традиционным струйно-капельным методом включает в себя подачу тонкой струи пропиточного состава из сопла на нагретую лобовую часть обмотки и во вращении пропитываемой обмотки под падающей на нее струей пропиточного состава. Недостатки этой технологии состоят в том, что для ее реализации нужно иметь в наличии электромеханические устройства, при помощи которых нужно вращать пропитываемую обмотку под падающей на ее лобовые части струей пропиточного состава. Эти электромеханические устройства вращения энергозатратны, и создают вокруг себя шумы, опасные для людей. Другим существенным недостатком этой традиционной технологии является то, что пропиточные компаунды обладают относительно низкой теплопроводностью, поэтому затруднен теплоотвод из обмотки в процессе ее эксплуатации в составе электродвигателей, что снижает надежность изделий с обмоткой. Еще одним недостатком традиционной технологии, является то, что в процессе сушки (компаундирования) пропиточного состава в обмотке, он, в начальный период разогрева, резко снижает свою вязкость и начинает интенсивно вытекать из полостей обмотки. Это приводит к снижению коэффициента пропитки обмотки, характеризующего степень насыщенности межвитковых и прикорпусных полостей обмотки пропиточным составом. В свою очередь снижение коэффициента пропитки приводит к ухудшению тепловых и механических свойств обмотки, а также к снижению вероятности скрытия дефектов в витковой и корпусной изоляции обмоток. Все это в значительной мере снижает надежность и долговечность работы обмоток.

На устранение всех этих недостатков и направлено настоящее изобретение. Рассмотрим, за счет каких операций решается поставленная техническая задача.

Первое отличие заявляемого способа от традиционной технологии и способа-прототипа, заключается в том, что перед пропиткой в пропиточный состав добавляют мелкодисперсный ферромагнитный наполнитель, в качестве которого используют никель-цинковый ферритовый порошок, обладающий высоким удельным сопротивлением не менее (105-1013) Ом×м, теплопроводность которого выше теплопроводности пропиточного компаунда, который предварительно дезинтегрируют до размера зерна не более 10 мкм (dфер<10 мкм). Смешивают пропиточный состав с измельченным ферромагнитным наполнителем в соотношении масс.%: (10÷15) % ферромагнитных частиц, (90÷85)% пропиточного состава, тщательно перемешивают полученную смесь, и заливают ее в пропиточную установку.

Эта операция необходима для того, чтобы, не снижая электроизоляционных и технологических свойств пропиточного состава, достичь следующих целей:

1 - повысить теплопроводность пропиточного состава;

2 - придать возможность управления струй пропиточного состава при помощи магнитных полей (изгибание, вращение и вибрирование струи);

3 - использовать магнитные свойства пропиточного состава для предотвращения его вытекания из обмотки в процессе ее сушки после пропитки.

Электроизоляционные свойства пропиточного состава сохраняются за счет того, что частицы ферромагнитного никель-цинкового порошка обладает высоким удельным сопротивлением, соразмеримым с удельным сопротивлением пропиточного компаунда.

Технологические свойства пропиточного состава (вязкость, температура и время компаундирования и др.) сохраняются за счет того, что размер зерна никель - цинкового порошка должен быть не более 10 мкм. Эту величину можно обосновать следующими оценками.

Коэффициент заполнения проводом паза обмоток Кз для большинства статоров электродвигателей обмоток лежит в диапазоне 0,6-0,8. Коэффициент заполнения паза проводом обычно задается в конструктивной документации того или иного вида электродвигателей и равняется величине

Кз=nSпp/Sпаза,

где n - количество проводников в пазу, Sпр - площадь сечения провода, Sпаза - свободная площадь сечения паза.

Так как коэффициент заполнения паза обмотки проводом К3 в обмотке обычно лежит в диапазоне 0,6-0,8, то на межвитковые полости обмотки приходится доля 0,2-0,3 площади паза.

Межвитковые полости представляют собой капилляры, и их количество в пазу можно принять равным количеству проводников т в пазу. В связи с этим средний диаметральный размер межвитковой полости (капилляра) dпол также будет составлять (0,2-0,3) от диаметра провода dпр, т.е. dпол=(0,2-0,3) dпр.

Выбранный размер зерна никель-цинкового порошка должен быть таким, чтобы его можно было использовать при пропитке любых обмоток, в том числе и обмоток электродвигателей, изготовленных из относительно тонкого провода. Струйно-капельный метод пропитки применяется только для электрических машин крупносерийного производства с высотой центров, как правило, более 200 мм. Диаметры dпp используемых обмоточных проводов, для обмоток с упомянутой высотой центров, как правило, больше 0,5 мм. Поэтому за минимальный размер диаметра провода, обмоток, пропитываемых струйным методом, можно принять диаметр провода dпp=0,5 мм. Тогда при самом плотном заполнении паза проводом Кз=0,8, диаметральный размер межвитковой полости будет равен

d п о л = 0,2 d п р = 0,2 × 0,5 = 0.1 м м ( 1 ) .

Для того, чтобы никель - цинковые частицы свободно проходили в межвитковые полости необходимо, чтобы размер dфер зерна никель-цинковых частиц был много меньше диаметра dпол межвитковых полостей. Это условие выполняется при выполнении неравенства dфep<<dпол, или, исходя из выражения (1)

d ф е р < < 0,1 м м ( 2 ) .

Неравенство (2) надежно выполняется, если диаметр никель-цинковых частиц по крайней мере не менее, чем на порядок меньше величины 0,1 мм, т.е размер ферромагнитных частиц должен удовлетворять неравенству

d ф е р . ≤ 0,01 м м ( 3 ) .

Иными словами размер зерна никель-цинкового феррита должен быть не более 10 мкм.

Так как теплоотвод из обмотки тем лучше, чем выше ее эквивалентная теплопроводность, которая в значительной мере зависит от теплопроводности пропиточного состава.

Теплопроводность пропиточного состава повышается за счет того, что теплопроводность никель-цинковых частиц (λн=1,08 Вт/м×К), больше теплопроводности компаунда (λн=0,28 Вт/м×К), и смесь композиции пропиточного состава из упомянутых компонентов имеет большую теплопроводность, чем теплопроводность пропиточного компаунда.

Добавка никель-цинкового порошка в пропиточный компаунд, придает струе этого компаунда электромагнитные свойства, что позволяет при помощи электромагнитных полей управлять этой струей: изгибать ее, вращать изогнутую струю, вибрировать струей, что в значительной мере способствует упрощению и повышению эффективности технологии пропитки, так как позволяет избавиться при пропитке от энергоемких электромеханических, шумящих устройств.

Если после пропитки обмотки упомянутым композиционным пропиточным составом через провод обмотки пропустить ток, то под действием магнитного поля упомянутого тока, в межвитковых полостях происходит переориентация никель-цинковых частиц, и они группируются таким образом, что создают в межвитковых капиллярах своеобразный электромагнитный затвор, и вытекание пропиточной смеси из обмотки мгновенно прекращается. Это позволяет в процессе компаундирования и сушки пропиточного состава в обмотке после ее пропитки, полностью сохранить весь пропиточный состав, попавший в нее в процессе пропитки. За счет сохранения в обмотке попавшего в нее пропиточного состава удается в значительной мере повысить коэффициенты пропитки обмоток, повысить стабильность значений упомянутых коэффициентов, и, как следствие этого, повысить надежность обмоток.

Следующий отличительный признак заявляемого способа заключается в том, что предварительно, перед пропиткой, по обмоточным данным рассчитывают предельную массу пропиточной смеси mc, которую можно разместить в полостях каждой из однотипных обмоток в процессе пропитки. Задают эту массу mcc в весоизмерительном преобразователе, после чего непропитанную обмотку с магнитным сердечником устанавливают на тензодатчики весоизмерительного преобразователя. Взвешивают ее совместно с магнитным сердечником, и измеренный вес непропитанной обмотки с магнитным сердечником принимают за нулевой отсчет, для чего в весоизмерительном преобразователе обнуляют показания веса непропитанной обмотки с магнитным сердечником.

Эта операция необходима для того, чтобы осуществлять контроль технологической операции пропитки. Рассмотрим этот отличительный признак более подробно. При пропитке обмоток в соответствии с традиционной технологией и с технологией пропитки по способу-прототипу контролируют только режимы пропитки: температуру предварительного разогрева провода обмотки, время пропитки, температурные режимы и время окончательной сушки обмоток. Основной же параметр пропитки - степень насыщенности обмоток пропиточным составом (коэффициент пропитки), который и определяет качество проведения указанной операции пропитки, при ее реализации не контролируют. Это приводит к тому, что по завершению операции пропитки, за счет колебаний режимов пропитки, изменений свойств пропиточного состава, разброса параметров провода и магнитного сердечника, изменение режимов намотки и т.д, коэффициент пропитки от одной однотипной обмотки к другой имеет большой разброс. Иными словами, отсутствие надлежащего контроля коэффициента пропитки непосредственно при проведении операции пропитки, приводит к большому разбросу качества обмоток, и как следствие этого, к большому разбросу показателей их эксплуатационной надежности. В заявляемом способе предлагается устранить этот недостаток и осуществлять контроль коэффициента пропитки непосредственно при ее проведении. Коэффициент пропитки Kпpi определяют по формуле

К п р i = m i m 0 , (4)

где m0 - предельная масса пропиточного состава, которую можно разместить в полостях обмотки при их 100% заполненности сухим пропиточным составом

m 0 = d c V 0 = d c Sl w ( 1 − p 4 K з ) × p 2 (5)

где dc - плотность сухого остатка пропиточного состава; V0 - объем воздушных полостей в непропитанной обмотке; S - свободная площадь сечения паза; lw - средняя длина витка в обмотке; p - число пазов, в которые всыпана контролируемая часть обмотки; Кз - коэффициент заполнения паза проводом.

Для того, чтобы осуществить контроль пропитки по коэффициенту пропитки, поступают следующим образом. Исходя из обмоточных данных пропитываемого типа обмоток, рассчитывают предельную массу пропиточного состава m0 по формуле (5).

Величину V0 в выражении (5) рассчитывают по формуле, приведенной в работе [3]:

V 0 = Sl w ( 1 − p 4 K з ) × p 2 , (6)

Так как при пропитке межвитковые полости обмотки заполняют жидким пропиточным составом, плотность которого dж отличается от плотности сухого остатка dc, то и массу пропиточной смеси m0ж, которую можно разместить в полостях каждой из однотипных обмоток в процессе пропитки, следует рассчитывать по формуле

m 0 ж = d ж V 0 = d ж Sl w ( 1 − p 4 K з ) × p 2 (7)

В процессе пропитки пропиточный состав не только проникает в полости обмотки, но и втекает из нее, поэтому достичь 100% заполнения полостей обмотки жидким пропиточным составом при струйной пропитке не представляется возможным. При пропитке возникает некоторое динамическое равновесие между проникающим в полости обмотки и вытекающим из него пропиточным составом. Это динамическое равновесие зависит от химического состава пропиточной смеси, его температуры, вязкости, обмоточных данных и ряда других параметров. Эксперименты показали, что масса жидкого пропиточного состава, которую реально можно залить в полости обмотки при достижении динамического равновесия составляет

m c = ( 0,85 − 0,90 ) m 0 ж . (8)

Рассчитанную по формуле (8) массу mc задают в весоизмерительном преобразователе, после чего каждую непропитанную обмотку с магнитным сердечником устанавливают на тензодатчики весоизмерительного преобразователя, взвешивают ее совместно с магнитным сердечником, и измеренный вес непропитанной обмотки с магнитным сердечником принимают за нулевой отсчет, для чего в весоизмерительном преобразователе обнуляют показания веса непропитанной обмотки с магнитным сердечником.

Операцию взвешивания перед пропиткой каждой обмотки с магнитным сердечником и принятие полученного веса каждой непропитанной обмотки с магнитным сердечником за нулевой отсчет производится из следующих соображений. Как было указано выше, основным параметром определяющим качество пропитки является коэффициент пропитки, характеризующий степень насыщенности межвитковых полостей в обмотке пропиточным составом. Так как предельная масса пропиточного состава mc, которую можно разместить в межвитковые полости обмотки практически на порядок меньше веса магнитного сердечника с обмоткой, то точно определить эту массу на фоне всего изделия в целом достаточно сложно, тем более, что разброс веса магнитного сердечника с обмоткой от одного однотипного изделия к другому достаточно велик, и если не брать за нулевой отсчет массу каждой контролируемой непропитанной обмотки вместе с магнитным сердечником, то это усложнит контроль пропитки, так как для каждой обмотки нужно устанавливать разный предельный вес пропитываемой обмотки, при достижении которого процесс пропитки можно прекращать. Обнуление позволяет установить один и тот же предел по привесу mc для каждой пропитываемой обмотки, не зависимо от того, какие разбросы по весу имеют непропитанные обмотки с магнитным сердечником. Кроме того, отсутствие обнуления и принятия веса непропитанной обмотки с магнитным сердечником за нулевой отсчет, может привести к еще большим погрешностям при контроле массы пропиточного состава, проникающего в обмотку, на фоне веса всего изделия. Процесс контроля упомянутой массы пропиточного состава существенно упрощается, если принять за нулевой отсчет исходный вес каждой не пропитываемой обмотки с магнитным сердечником.

Следующий отличительный признак заявляемого изобретения заключается в том, что через выводы проводов обмотки к ней подводят греющий ток, разогревают ее до температуры (80÷90)°С, а затем отключают греющий ток. Провод пропитываемой обмотки заземляют. Вводят в сопло электрод, на который подают потенциал, абсолютная величина которого, относительно заземленного провода обмотки, лежит в диапазоне (2÷5) кВ. После этого осуществляют процесс пропитки каждой из однотипных обмоток, для чего частицы пропиточной смеси компаунда с мелкодисперсным ферромагнитным наполнителем электростатически заряжают, путем пропускания частиц пропиточной смеси вдоль упомянутого электрода. Формируют струю, пропуская электростатически заряженные частицы указанной пропиточной смеси через сопло.

Операцию разогрева обмоток до температуры (80÷90)°С осуществляют для того, чтобы улучшить проникновение пропиточного состава в полости обмотки. Улучшение проникновения пропиточного состава в полости обмотки достигается за счет того, что вязкость пропиточного состава при температуре (80÷90)°С резко снижается, и он легче и быстрее проникает в межвитковые полости обмотки.

Отключение греющего тока от провода обмотки перед пропиткой осуществляется потому, что упомянутый ток, протекая по проводам обмотки, создает вокруг них магнитное поле, а так как пропиточной смеси приданы магнитные свойства, то магнитное поле, протекающих по проводам обмотки токов, препятствует проникновению пропиточной смеси в полости обмотки, и вместо пропитки обмоток происходит только обволакивание пропиточным поверхности лобовой части обмотки.

Заземление провода обмотки, введение в сопло электрода, на который подают потенциал, абсолютная величина которого относительно заземленного провода обмотки, лежит в диапазоне (2÷5) кВ, необходимо для того, чтобы частицы пропиточной смеси электростатически зарядить. Эта зарядка частиц пропиточной смеси осуществляется индукционным способом [4], за счет соприкосновения частиц пропиточного состава с высоковольтным электродом. Зарядка частиц пропиточного состава преследует две цели: во-первых, электростатически заряженная струя пропиточного состава становится более управляемой и ее, под действием электромагнитного поля проще изгибать, вращать и вибрировать, чем без электростатической зарядки, используя только магнитные свойства пропиточного состава. Во-вторых, электростатически заряженные частицы пропиточного состава, протекая через полости обмотки, более эффективно взаимодействуют с поверхностью оголенного провода в дефектных местах изоляции обмоточных проводов, что способствует более эффективному скрытию пленкой пропиточного состава этих упомянутых дефектных мест. Это, в свою очередь, приводит к повышению качества обмоток и к повышению их показателей надежности и долговечности.

Выбор значения потенциала на электроде в диапазоне (2÷5) кВ, обусловлен следующими соображениями. Эффективность электростатической зарядки частиц пропиточного состава тем выше, чем больше потенциал на высоковольтном электроде, с которым эти частицы соприкасаются. Однако если подавать на высоковольтный электрод потенциал выше 5 кВ, то это может привести к пробою зазора между электродом и обмоткой, что может вызвать ряд нежелательных последствий.

При потенциале на электроде менее 2 кВ, эффективность электростатической зарядки части пропиточной смеси резко снижается, что снижает эффективность пропитки.

Следующим отличительным признаком заявляемого способа является то, что при пропитке для вращения струи вдоль лобовой части обмотки на выходе из сопла на струю воздействуют вращающимся электромагнитным полем, напряженность которого направлена перпендикулярно оси струи, причем амплитуду упомянутой напряженности магнитного поля изменяют по гармоническому закону, добиваясь того, чтобы конец струи пропиточной смеси, падающей на разогретую лобовую часть обмотки описывал траекторию x 2 + y 2 = R 2 + L 2 4 + R L [ cos ( k w t ) ] , где х, y - координаты горизонтальной плоскости лобовой части обмотки, R - средний радиус лобовой части обмотки, L - ширина лобовой части обмотки, k - количество колебаний, совершаемых струей поперек лобовой части обмотки при одном обороте вращающегося магнитного поля, w - угловая скорость вращения вращающегося магнитного поля, t - время, при этом угловую скорость вращения магнитного поля задают в диапазоне (1<w<3) об/мин, а количество колебаний, совершаемых струей поперек лобовой части задают в диапазоне 10<k<12.

Эта операция преследует несколько целей. Во-первых, под воздействием вращающегося магнитного поля, напряженность которого в любой момент времени направлена перпендикулярно оси струи, струя пропиточного состава изгибается и в изогнутом состоянии вращается, обеспечивая полив одной из лобовых частей пропитываемой обмотки. Это позволяет исключить из процесса пропитки энергоемкие, шумящие, ненадежные электромеханические узлы пропиточной установки, вращающие магнитный сердечник совместно с пропитываемой обмоткой, под падающей на лобовую часть обмотки струей пропиточного состава. Во-вторых, упомянутый закон изменения вращающегося электромагнитного поля, обеспечивает более равномерный полив лобовой части пропитываемой обмотки, чем это можно сделать при использовании электромеханических вращательных устройств.

Рассмотрим этот процесс подробнее. Будем рассматривать лобовую часть обмотки в плоскости ХУ (см. фиг.2). Если обозначить через R радиус окружности, проходящей через середину лобовой части обмотки, а через L-ширину лобовой части обмотки, то для того, чтобы конец падающей струи пропиточного состава описывал траекторию средней окружности лобовой части обмотки, необходимо, чтобы координаты х и у падающей струи пропиточного состава изменялись по закону:

x = R sin(wt) ,y = R cos(wt) (9) .

Возведем левую и правую части выражений (9) в квадрат и, сложив их, получим уравнение окружности

х 2 + у 2 = R 2 (10) .

Следовательно, если вращающееся электромагнитное поле изменять по гармоническому закону, описываемому уравнениями (9), то мы сможем обеспечить полив лобовой части обмотки только по средней окружности радиуса R лобовой части. Такой закон вращения струи не позволит обеспечить равномерный полив всей лобовой части пропитываемой обмотки, что может привести к снижению эффективности пропитки. Для того, чтобы обеспечить более равномерный полив лобовой части обмотки, изогнутую струю пропиточного состава не только нужно вращать вдоль средней окружности ее лобовой части, но и вибрировать этой струей поперек лобовой части обмотки. При этом амплитуда вибраций струи не должна превышать половину ширины лобовой части L. Так как если амплитуда вибраций струи будет больше величины L/2, то струя пропиточного состава будет выходить за пределы лобовой части и заливать магнитный сердечник, что приведет к необходимости очистки упомянутого сердечника от прилипшего к нему пропиточного состава, и кроме того, это приведет к неоправданным затратам пропиточного состава. Однако амплитуда вибраций струи не должна быть значительно меньше величины L/2, так как это снизив равномерность полива струей пропиточного состава лобовой части обмотки. Поэтому оптимальной будет такая вибрация струи, при которой амплитуда вибраций будет равна L/2.

Чтобы происходило вращение струи, и одновременная ее вибрация поперек лобовой части, необходимо, чтобы электромагнитное поле воздействующего на струю пропиточного состава изменялось по закону:

x = R sin ( w t ) + L 2 + sin ( k w t ) ; y = R cos ( w t ) + L 2 cos ( k w t ) ; (11) .

Возведя левые и правые части выражений (11) в квадрат, получим

x 2 = R 2 sin 2 w t + R L sin ( w t ) sin ( k w t ) + L 2 4 sin 2 ( k w t ) ; (12)

y 2 = R 2 cos 2 w t + R L cos ( w t ) cos ( k w t ) + L 2 4 cos 2 ( k w t ) ; (13)

Сложим левые и правые части выражений (12) и (13), получим.

x 2 + y 2 = R 2 sin 2 w t + L 2 4 sin 2 ( k w t ) + R 2 cos w t + L 2 4 cos 2 ( k w t ) + R L [ sin ( w t ) sin ( k w t ) + cos ( w t ) cos ( k w t ) ] = R 2 + L 2 4 + R L [ sin ( w t ) sin ( k w t ) + cos ( w t ) cos ( k w t ) ] = R 2 + L 2 4 + R L [ cos ( w t − k w t ) ] = R 2 + L 2 4 + R L [ cos w t ( 1 − k ) ] ( 14)

Для того, чтобы обеспечить равномерный полив лобовой части обмотки струей пропиточного состава необходимо, чтобы при одном обороте струи вдоль лобовой части обмотки, было совершено к вибрационных колебаний струи, при этом должно быть значительно больше 1. Так как k>>1, то можно записать:

x 2 + y 2 = R 2 + L 2 4 + R L { cos [ w t ( 1 − k ) ] } = R 2 + L 2 4 + R L [ cos ( k w t ) ] (1 5) .

Таким образом, электромагнитное поле, воздействующее на струю пропиточного состава, должно изменяться по закону:

x 2 + y 2 = R 2 + L 2 4 + R L [ cos ( k w t ) ] (1 6) .

Угловую скорость w вращения струи определяют исходя из следующих условий. С одной стороны, угловая скорость должна быть такой достаточно медленной, для того, чтобы лак попавший на поверхность лобовой части за время одного оборота струи успел впитаться с поверхности лобовой части в поры и капилляры обмотки. С другой стороны, чем больше угловая скорость обмотки, тем быстрее может быть завершена пропитка обмотки, этим двум условиям удовлетворяет угловая скорость, лежащая в диапазоне (1<w<3) об/мин.

Частота вибрирования струей пропиточного состава, определяется величиной к в выражении (16). При выборе величины к следует исходить из следующих соображений