Способ адаптивного управления обработкой валопроводов движительно-рулевых колонок

Иллюстрации

Показать всеИзобретение относится к области общего и специального машиностроения и может использоваться во всех областях промышленного производства, а именно при токарной обработке длинных деталей типа вал, и, в частности, при обработке валопроводов движительно-рулевых колонок (ДРК). Способ адаптивного управления обработкой валопроводов ДРК включает генерирование сигналов управления, поступающих на электропривод поперечной подачи каретки с резцедержателем, при этом в плоскости, проходящей через вершину резца перпендикулярно оси центров станка, с помощью оптоэлектронных датчиков контролируют горизонтальные и вертикальные отклонения суппорта от оси центров станка, величину которых компенсируют за счет дополнительного перемещения каретки с резцедержателем, причем величину перемещения определяют по предлагаемой формуле. 2 ил.

Реферат

Изобретение относится к области общего и специального машиностроения и может использоваться во всех областях промышленного производства, а именно при токарной обработке длинных деталей типа вал, и, в частности, при обработке валопроводов движительно-рулевых колонок (ДРК).

Известны способы адаптивного управления станками, в которых вопрос точности решают с помощью контроля физических параметров, сопровождающих процесс резания, например уровень акустической эмиссии, зависящей от размерного износа инструмента с последующей автоматической поднастройкой [1].

Недостатком таких методов является ограниченность решения задачи. В частности, такой способ недостаточен для решения задачи управления точностью обработки.

Частично указанного недостатка лишены способы, в которых вопрос управления точностью решается за счет управления упругими перемещениями инструмента [2, 3].

Недостатком такого способа является недостаточная точность, связанная с зависимостью от случайных параметров, прежде всего неравномерностью припуска на обработку.

Частично указанного недостатка лишен способ автоматизированного управления с использованием накладного кругломера и корректирующих люнетов, являющийся прототипом [4].

Недостатком такого способа является низкая геометрическая точность формы текущего измеряемого сечения в связи с зависимостью измеряемой формы сечения обработанной поверхности от погрешности формы в сечении обрабатываемой поверхности. Вторым недостатком является возможное искривление оси обработанного вала в связи с тем, что установленный на суппорте станка люнет, перемещающийся совместно с суппортом по направляющим станины, повторяет ее отклонения от теоретической оси обрабатываемого вала, такое отклонение может быть обусловлено не только погрешностями монтажа станины, но и упругими деформациями станины и фундамента станка, что особенно характерно для станков с длинной составной станиной.

Задачей, на решение которой направлено изобретение, является повышение геометрической точности обработки длинных валов и валопроводов ДРК, в частности.

Это достигается тем, что в плоскости, проходящей через вершину резца перпендикулярно оси центров, с помощью оптоэлектронных датчиков контролируют горизонтальные и вертикальные отклонения суппорта от оси центров станка, величину которых компенсируют за счет дополнительного перемещения каретки с резцедержателем в поперечном направлении, причем величину перемещения определяют зависимостью:

δ K = Δ y + D о б р 2 ( 1 − cos α ) ,

где

α = a r c t g ( 2 Δ z D о б р ) ;

Δy - смещение суппорта в горизонтальном направлении;

Dобр - текущий диаметр обрабатываемой поверхности вала;

Δz - смещение суппорта в вертикальном направлении.

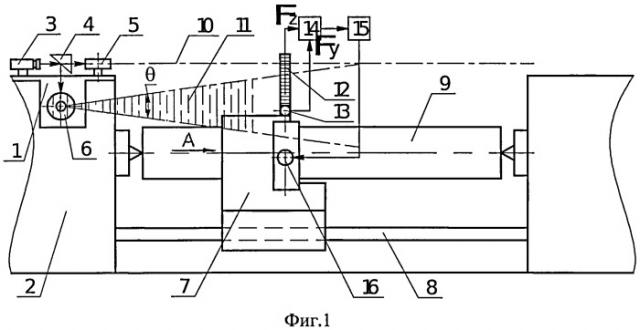

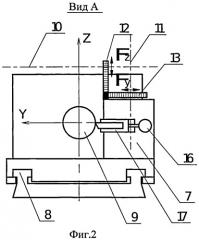

Суть предложенного способа поясняется фиг.1 и фиг.2 и заключается в следующем.

На специальной площадке 1, установленной на шпиндельной бабке 2 станка, помещен лазер 3 с линзой 4 расщепления лазерного луча, а также блоки горизонтальной 5 и вертикальной 6 развертки лазерного луча. Продольный суппорт 7, перемещают по направляющим 8 станины станка при обработке вала 9.

Блоки 5, 6 создают сектора 10, 11 с углом θ развертки лазерных лучей в двух взаимно перпендикулярных плоскостях, параллельных оси центров станка и теоретической оси обрабатываемого вала 9: в горизонтальной опорной плоскости 10, которая при этом параллельна осям продольной и поперечной подач суппорта 7, и в вертикальной опорной плоскости 11.

На продольном суппорте 7, перемещающемся по направляющим 8 станины станка, которые имеют отклонение от параллельности оси центров станка из-за погрешностей монтажа и упругих деформаций, установлены два оптоэлектронных датчика (ПЗС-матрицы, прибора с зарядовой связью) 12, 13. Оси оптоэлектронных датчиков лежат в плоскости, перпендикулярной оси центров станка и проходящей через вершину резца, причем ось оптоэлектронного датчика 12 перпендикулярна горизонтальной опорной плоскости 10, а ось оптоэлектронного датчика 13 перпендикулярна вертикальной опорной плоскости 11. Оптоэлектронный датчик 12 измеряет смещение суппорта Δz в вертикальной опорной плоскости 11, оптоэлектронный датчик 13 - смещение суппорта Δy в горизонтальной опорной плоскости 10. Оптоэлектронные датчики 12, 13 устанавливают так, чтобы их рабочие зоны не выходили из секторов 10, 11 развертки лазерных лучей, задающих опорные плоскости 10, 11, во всем диапазоне возможных смещений суппорта 7.

В процессе обработки вала 9 суппорт 7 с заданными скоростями продольной и поперечной подач перемещают по направляющим 8 станины станка. При этом из-за погрешностей монтажа и упругих деформаций станины станка и фундамента, на котором она установлена, происходит отклонение реальной траектории движения суппорта 7 (и инструмента) от требуемой траектории, и как следствие, получают погрешности размеров и формы обработанной поверхности.

Повышение точности обработки достигают за счет того, что текущие величины смещений Δz и Δy, измеренные оптоэлектронными датчиками 12 и 13, поступают в микропроцессорное устройство 14 обработки, хранения, прогнозирования и формирования управляющих сигналов, где определяют величину корректирующего смещения в направлении поперечной подачи δK.

Управляющие сигналы через командоаппарат 15 воздействуют на привод подачи 16 поперечного суппорта с резцедержателем 17 с целью компенсации появившихся отклонений Δz и Δy.

Источники информации1. Подураев В.Н. Автоматически регулируемые и комбинированные процессы резания.- М.: Машиностроение, 1977.

2. Теория автоматического управления / В.Н. Бруханов, М.Г. Косов и др. / Под ред. М.Ю. Соломенцева.- М.: Высшая школа, 2000.

3. Старков В.К. Обработка резанием. Управление стабильностью и качеством в автоматизированном производстве.- М.: Машиностроение, 1989.

4. SU 1100074 A1, B23Q15/00, 30.06.1984.

Способ адаптивного управления обработкой валопроводов движительно-рулевых колонок, включающий генерирование сигналов управления, поступающих на электропривод поперечной подачи каретки с резцедержателем, отличающийся тем, что в плоскости, проходящей через вершину резца перпендикулярно оси центров станка, с помощью оптоэлектронных датчиков контролируют горизонтальные и вертикальные отклонения суппорта от оси центров станка, величину которых компенсируют дополнительным перемещением каретки с резцедержателем, причем величину перемещения δK определяют из следующего соотношения: ,где ;Δy - смещение суппорта в горизонтальном направлении;Dобр - текущее значение диаметра валопровода в процессе обработки;Δz - смещение суппорта в вертикальном направлении.