Устройство для производства расплавленного металла

Иллюстрации

Показать всеИзобретение относится к способу производства расплавленного металла путем прямого восстановления и плавления металлосодержащего агломерата в электрической печи. В печи желоба загрузки материала установлены на обоих краях печи, а электроды (5) - в центре печи. Горелки (6) дополнительного сжигания установлены в верхней части (1) печи, имеющей ступенчатые области, направленные вниз от обоих краев к электродам (5). Предварительно путем загрузки углеродсодержащего материала из желобов загрузки исходного материала создают слои (12), наклоненные вниз к нижним частям электродов (5), и на наклонные поверхности слоев (12) загружают исходный материал в виде металлосодержащего агломерата и создают слои (13). Расплавленное железо получают постепенным плавлением нижних краев слоев (13) электрическими дугами. Из горелок (6) вдувают кислородсодержащий газ для сжигания газа, содержащего СО, который возникает в слоях (13). Изобретение позволяет повысить эффективность дополнительного сжигания при производстве расплавленного металла. 2 н. и 14 з.п. ф-лы, 11 ил.

Реферат

Область техники

Настоящее изобретение относится к усовершенствованию устройства для производства расплавленного металла путем прямого восстановления и плавления исходного материала в виде металлосодержащего агломерата, например агломерата из оксида металла с углеродсодержащим материалом, в плавильной печи с электрическим нагревом без выполнения предварительного восстановления.

Уровень техники

В последнее время предлагаются различные новые процессы получения железа для замены существующих доменной печи и процессов восстановления при плавлении. Эти предложения относятся к процессам производства расплавленного металла, включающим предварительное восстановление агломерата из оксида металла с углеродсодержащим материалом в печи с вращающимся подом с целью получения восстановленного агломерата и плавление восстановленного агломерата в электрической печи, например дуговой печи или печи с погруженной дугой (см., например, Патентные документы 1-4).

Однако в существующих процессах необходимо обеспечить два этапа (этап предварительного восстановления с использованием печи с вращающимся подом и этап плавления с использованием плавильной печи). Эти процессы требуют наличия оборудования или средств для перемещения восстановленного агломерата из печи с вращающимся подом в плавильную печь, а также двух линий обработки отходящего газа, т.е. одной - для печи с вращающимся подом и одной - для плавильной печи. Таким образом, стоимость производственной установки возрастает, увеличиваются тепловые потери, и нельзя достаточным образом снизить потребление энергии системой или процессом в целом.

Автор настоящего изобретения провел тщательные исследования, чтобы предложить специальный способ производства расплавленного металла, в котором печь с вращающимся подом не используется, и для восстановления и плавления агломерата из оксида металла с углеродсодержащим материалом используется только печь с электрическим нагревом. В результате автор создал описанное ниже изобретение и подал заявку на выдачу патента на это изобретение (заявка на японский патент № 2009-105397).

Устройство для производства расплавленного металла, соответствующее предыдущему, изображено на Фиг.5А и 5В. В нем используется неподвижная (не наклоняющаяся) вертикально стоящая печь с электрическим нагревом, в данном случае - дуговая печь, которая включает желоба 4 загрузки исходного материала, расположенные на обоих краях 2 печи, если смотреть в направлении по ширине, электрод 5, расположенный в центре печи, если смотреть в направлении по ширине, и горелку 6 дополнительного сжигания, установленную в плоском своде 1 печи. Углеродсодержащий материал А загружают через желоба 4, чтобы получить слой 12 углеродсодержащего материала (соответствующий "слою исходного материала" в данном изобретении), имеющий наклонную поверхность, уходящую вниз, к нижней части электрода 5. Затем загружают агломерат В из оксида металла с углеродсодержащим материалом, чтобы получить слой 13 агломерата (соответствующий "слою исходного материала в виде металлосодержащего агломерата" в данном изобретении) на наклонной поверхности слоя 12 углеродсодержащего материала. После чего с использованием электрода 5 выполняют дуговой нагрев для постепенного плавления нижнего края слоя 13 агломерата, чтобы получить слой 14 расплавленного металла и слой 15 расплавленного шлака. При этом по мере опускания слоя 13 агломерата вдоль наклонной поверхности слоя 12 углеродсодержащего материала этот слой 13 нагревается за счет теплоты излучения от дополнительного сжигания при вдувании через горелку 6 дополнительного сжигания кислородсодержащего газа С с целью сжигания газа, содержащего СО, который возникает в слое 13 агломерата.

Согласно вышеизложенному, по мере перемещения слоя агломерата в направлении электрода по наклонной поверхности слоя исходного материала, созданного в печи, слой агломерата подвергается предварительному восстановлению за счет нагрева теплотой излучения от дополнительного сжигания при вдувании через горелку дополнительного сжигания кислородсодержащего газа с целью сжигания газа, содержащего СО, который возникает в слое агломерата; и слой предварительно восстановленного агломерата подвергается восстановлению и плавится поблизости от электрода за счет дугового нагрева с образованием расплавленного металла. Таким образом, расплавленный металл получают напрямую из агломерата из оксида металла с углеродсодержащим материалом в одном процессе и, следовательно, можно значительно снизить стоимость производственной установки и потребление энергии по сравнению с существующими процессами.

Однако устройство для производства расплавленного металла, соответствующее вышеизложенному, нуждается в усовершенствовании с точки зрения смешивания газа, содержащего СО, который возникает в печи, и кислородсодержащего газа С, который вдувают через горелку 6 дополнительного сжигания, установленную в плоском своде 1 печи. Таким образом, требуется дополнительно повысить эффективность дополнительного сжигания и, в конечном счете, дополнительно повысить эффективность использования энергии.

Когда от плоского свода 1 печи вдувают большое количество кислородсодержащего газа С, этот газ приходит в контакт с электродом 5, приводя к его быстрому износу. Соответственно, между электродом 5 и горелкой 6 дополнительного сжигания устанавливают разделительную стенку 9. Хотя при помощи разделительной стенки 9 износ электрода 5 предотвращается, остается нерешенной проблема, заключающаяся в повреждении разделительной стенки 9.

Трудно вводить кислородсодержащий газ С с края 2 печи, если смотреть в направлении по ширине, из-за наличия слоя 12 углеродсодержащего материала. Можно вводить кислородсодержащий газ С с края печи, если смотреть в продольном направлении, так как газ можно вводить в печь таким образом, чтобы не мешал слой 12 углеродсодержащего материала. Однако при этом трудно распределять кислородсодержащий газ С по всей печи в продольном направлении и, следовательно, ухудшается эффективность дополнительного сжигания.

В устройстве для производства расплавленного металла, соответствующем вышеизложенному, когда агломерат, загружаемый в печь, содержит большое количество порошка, либо агломерат в печи спекается или сплавляется, может возникнуть зависание слоя агломерата, что может препятствовать его плавному опусканию. В этом случае не происходит должного восстановления или плавления агломерата при нагреве, и производительность устройства снижается. Когда возникает такое зависание слоя агломерата, трудно обеспечить механическое приспособление, которое принудительно устраняет блокировку, в устройстве для производства расплавленного металла, соответствующем предыдущему.

Патентные документы

Патентный документ 1: Непроверенная заявка на японский патент (Перевод заявки РСТ) № 2000-513411.

Патентный документ 2: Непроверенная заявка на японский патент (Перевод заявки РСТ) № 2001-515138.

Патентный документ 3: Непроверенная заявка на японский патент (Перевод заявки РСТ) № 2001-525487.

Патентный документ 4: Непроверенная заявка на японский патент № 2003-105415.

Сущность изобретения

Техническая проблема

Задачей настоящего изобретения является предложить устройство для производства расплавленного металла путем прямого восстановления и плавления исходного материала в виде металлосодержащего агломерата, например агломерата из оксида металла с углеродсодержащим материалом, в плавильной печи с электрическим нагревом без выполнения предварительного восстановления, причем это устройство выполнено с возможностью повышения эффективности дополнительного сжигания.

Другой задачей настоящего изобретения является предложить устройство для производства расплавленного металла, в котором легким и надежным образом можно устранить зависание в печи слоя исходного материала в виде металлосодержащего агломерата с использованием механического приспособления.

Решение проблемы

Согласно первому аспекту настоящего изобретения, предлагается устройство для производства расплавленного металла, содержащее неподвижную, не наклоняемую вертикально стоящую электрическую печь, включающую средство электрического нагрева, в котором канал отходящего газа и желоб загрузки исходного материала прикреплены к своду печи, желоб загрузки исходного материала установлен на одном краю печи, если смотреть в направлении по ширине, средство электрического нагрева установлено таким образом, чтобы область электрического нагрева, нагреваемая с использованием этого средства, находилась на другом краю печи, если смотреть в направлении по ширине, горелка дополнительного сжигания установлена в своде печи; причем устройство выполнено с возможностью производства расплавленного металла путем создания слоя исходного материала за счет загрузки конкретного количества углеродсодержащего материала и/или исходного материала в виде металлосодержащего агломерата в печь из желоба загрузки исходного материала, при этом слой исходного материала имеет наклонную поверхность, уходящую вниз, к области электрического нагрева от упомянутого одного края печи, если смотреть в направлении по ширине, последующего создания слоя исходного материала в виде металлосодержащего агломерата на наклонной поверхности слоя исходного материала за счет непрерывной или периодической загрузки исходного материала в виде металлосодержащего агломерата в печь из желоба загрузки исходного материала, и следующего за этим создания в печи слоя расплавленного металла и слоя расплавленного шлака за счет постепенного плавления исходного материала в виде металлосодержащего агломерата у нижнего края слоя исходного материала в виде металлосодержащего агломерата при помощи электрического нагрева с использованием средства электрического нагрева, при обеспечении опускания слоя исходного материала в виде металлосодержащего агломерата вдоль наклонной поверхности слоя исходного материала, и одновременного термического восстановления слоя исходного материала в виде металлосодержащего агломерата за счет теплоты излучения от дополнительного сжигания при вдувании из горелки дополнительного сжигания кислородсодержащего газа в пространство печи выше слоя исходного материала в виде металлосодержащего агломерата с целью сжигания газа, содержащего СО, который возникает в этом слое; и свод печи включает наклонный свод печи, который в общем наклонен вниз, от упомянутого одного края печи к упомянутому другому краю печи, если смотреть в направлении по ширине.

Фраза "в общем наклонен вниз" означает, что могут иметься локальные области, которые не наклонены вниз, например горизонтальная область и вертикальная область, но в целом обеспечен наклон вниз (далее используется такое же определение).

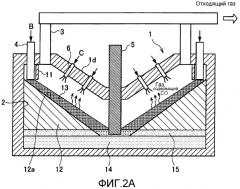

Согласно второму аспекту настоящего изобретения, предлагается устройство для производства расплавленного металла, содержащее неподвижную, не наклоняемую вертикально стоящую электрическую печь, включающую средство электрического нагрева, в котором канал отходящего газа и желоба загрузки исходного материала прикреплены к своду печи, желоба загрузки исходного материала установлены на обоих краях печи, если смотреть в направлении по ширине, средство электрического нагрева установлено таким образом, чтобы область электрического нагрева, нагреваемая с использованием этого средства, находилась в центре печи, если смотреть в направлении по ширине, горелка дополнительного сжигания установлена в своде печи; причем устройство выполнено с возможностью производства расплавленного металла путем создания слоя исходного материала за счет загрузки конкретного количества углеродсодержащего материала и/или исходного материала в виде металлосодержащего агломерата в печь из желобов загрузки исходного материала, установленных на обоих краях печи, если смотреть в направлении по ширине, при этом слой исходного материала имеет наклонные поверхности, уходящие вниз, к области электрического нагрева от обоих краев печи, если смотреть в направлении по ширине, последующего создания слоя исходного материала в виде металлосодержащего агломерата на наклонных поверхностях слоя исходного материала за счет непрерывной или периодической загрузки исходного материала в виде металлосодержащего агломерата в печь из желобов загрузки исходного материала, установленных на обоих краях печи, если смотреть в направлении по ширине, и следующего за этим создания в печи слоя расплавленного металла и слоя расплавленного шлака за счет постепенного плавления исходного материала в виде металлосодержащего агломерата у нижнего края слоя исходного материала в виде металлосодержащего агломерата при помощи электрического нагрева с использованием средства электрического нагрева, при обеспечении опускания слоя исходного материала в виде металлосодержащего агломерата вдоль наклонных поверхностей слоя исходного материала, и одновременного нагрева слоя исходного материала в виде металлосодержащего агломерата за счет теплоты излучения от дополнительного сжигания при вдувании из горелки дополнительного сжигания кислородсодержащего газа в пространство печи выше слоя исходного материала в виде металлосодержащего агломерата с целью сжигания газа, содержащего СО, который возникает в этом слое; и свод печи включает наклонный свод печи, который в общем наклонен вниз, от обоих краев печи к центру печи, если смотреть в направлении по ширине.

Наклонный свод печи может иметь конструкцию в виде наклоненной поверхности.

Наклонный свод печи может иметь ступенчатую конструкцию.

Угол наклона наклонного свода печи может находиться в следующем диапазоне: [угол осыпания исходного материала в виде металлосодержащего агломерата -15°] или более [неизменный угол естественного откоса исходного материала в виде металлосодержащего агломерата +15°] или менее.

Средство электрического нагрева может включать электрод, вставленный в печь через ее свод, а горелка дополнительного сжигания может быть установлена в своде печи под таким углом, чтобы кислородсодержащий газ, вдуваемый через эту горелку, перемещался в направлении от электрода.

Область вдувания газа в горелке дополнительного сжигания может быть выполнена такой конструкции, чтобы кислородсодержащий газ, вдуваемый через горелку дополнительного сжигания, закручивался вокруг оси этой горелки.

Исходный материал в виде металлосодержащего агломерата может представлять собой одно или более из группы, состоящей из агломерата из оксида металла с углеродсодержащим материалом, металлического лома, восстановленного металла, агломерированной руды из оксида металла, агломерата из хлорида металла с углеродсодержащим материалом и рудного агломерата, содержащего оксид металла.

Согласно третьему аспекту настоящего изобретения, предлагается устройство для производства расплавленного металла, содержащее неподвижную вертикально стоящую электрическую печь, включающую средство электрического нагрева, в котором канал отходящего газа и желоб загрузки исходного материала прикреплены к своду печи, желоб загрузки исходного материала установлен на одном краю печи, если смотреть в направлении по ширине, средство электрического нагрева установлено таким образом, чтобы область электрического нагрева, нагреваемая с использованием этого средства, находилась на другом краю печи, если смотреть в направлении по ширине, горелка дополнительного сжигания установлена в своде печи; причем устройство выполнено с возможностью производства расплавленного металла путем создания слоя исходного материала за счет загрузки конкретного количества углеродсодержащего материала и/или исходного материала в виде металлосодержащего агломерата в печь из желоба загрузки исходного материала, при этом слой исходного материала имеет наклонную поверхность, уходящую вниз, к области электрического нагрева от упомянутого одного края печи, если смотреть в направлении по ширине, последующего создания слоя исходного материала в виде металлосодержащего агломерата на наклонной поверхности слоя исходного материала за счет непрерывной или периодической загрузки исходного материала в виде металлосодержащего агломерата в печь из желоба загрузки исходного материала, и следующего за этим создания в печи слоя расплавленного металла и слоя расплавленного шлака за счет постепенного плавления исходного материала в виде металлосодержащего агломерата у нижнего края слоя исходного материала в виде металлосодержащего агломерата при помощи электрического нагрева с использованием средства электрического нагрева, при обеспечении опускания слоя исходного материала в виде металлосодержащего агломерата вдоль наклонной поверхности слоя исходного материала, и одновременного термического восстановления слоя исходного материала в виде металлосодержащего агломерата за счет теплоты излучения от дополнительного сжигания при вдувании из горелки дополнительного сжигания кислородсодержащего газа в пространство печи выше слоя исходного материала в виде металлосодержащего агломерата с целью сжигания газа, содержащего СО, который возникает в этом слое; и дно неподвижной вертикально стоящей электрической печи включает наклонное дно печи, которое в общем наклонено вниз, от упомянутого одного края печи к упомянутому другому краю печи, если смотреть в направлении по ширине.

Фраза "в общем наклонено вниз" означает, что могут иметься локальные области, которые не наклонены вниз, например горизонтальная область и вертикальная область, но в целом обеспечен наклон вниз (далее используется такое же определение).

Согласно четвертому аспекту настоящего изобретения, предлагается устройство для производства расплавленного металла, содержащее неподвижную вертикально стоящую электрическую печь, включающую средство электрического нагрева, в котором канал отходящего газа и желоба загрузки исходного материала прикреплены к своду печи, желоба загрузки исходного материала установлены на обоих краях печи, если смотреть в направлении по ширине, средство электрического нагрева установлено таким образом, чтобы область электрического нагрева, нагреваемая с использованием этого средства, находилась в центре печи, если смотреть в направлении по ширине, горелка дополнительного сжигания установлена в своде печи; причем устройство выполнено с возможностью производства расплавленного металла путем создания слоя исходного материала за счет загрузки конкретного количества углеродсодержащего материала и/или исходного материала в виде металлосодержащего агломерата в печь из желобов загрузки исходного материала, установленных на обоих краях печи, если смотреть в направлении по ширине, при этом слой исходного материала имеет наклонные поверхности, уходящие вниз, к области электрического нагрева от обоих краев печи, если смотреть в направлении по ширине, последующего создания слоя исходного материала в виде металлосодержащего агломерата на наклонных поверхностях слоя исходного материала за счет непрерывной или периодической загрузки исходного материала в виде металлосодержащего агломерата в печь из желобов загрузки исходного материала, установленных на обоих краях печи, если смотреть в направлении по ширине, и следующего за этим создания в печи слоя расплавленного металла и слоя расплавленного шлака за счет постепенного плавления исходного материала в виде металлосодержащего агломерата у нижнего края слоя исходного материала в виде металлосодержащего агломерата при помощи электрического нагрева с использованием средства электрического нагрева, при обеспечении опускания слоя исходного материала в виде металлосодержащего агломерата вдоль наклонных поверхностей слоя исходного материала, и одновременного нагрева слоя исходного материала в виде металлосодержащего агломерата за счет теплоты излучения от дополнительного сжигания при вдувании из горелки дополнительного сжигания кислородсодержащего газа в пространство печи выше слоя исходного материала в виде металлосодержащего агломерата с целью сжигания газа, содержащего СО, который возникает в этом слое; и дно неподвижной, не наклоняемой вертикально стоящей электрической печи включает наклонное дно печи, которое в общем наклонено вниз, от обоих краев печи к центру печи, если смотреть в направлении по ширине.

Наклонное дно печи может иметь конструкцию в виде наклоненной поверхности.

Наклонное дно печи может иметь ступенчатую конструкцию.

Угол наклона наклонного дна печи может находиться в следующем диапазоне: [угол осыпания исходного материала в виде металлосодержащего агломерата -25°] или более [неизменный угол естественного откоса исходного материала в виде металлосодержащего агломерата +5°] или менее.

Между наклонным дном печи и поверхностью слоя исходного материала в виде металлосодержащего агломерата внутри печи может быть установлен генератор удара, механически устраняющий зависание слоя исходного материала в виде металлосодержащего агломерата.

Генератор удара может включать вал, ось вращения которого проходит в продольном направлении печи, и разрушающий элемент, выступающий от поверхности вала.

Генератор удара может вращаться вокруг оси вращения только в одном направлении, в котором опускается слой исходного материала в виде металлосодержащего агломерата, либо поочередно в направлении, в котором опускается слой исходного материала в виде металлосодержащего агломерата, и в противоположном направлении.

Наклонное дно печи может включать область наклоненной поверхности и ступенчатую область, которые поочередно созданы в продольном направлении печи; между наклонным дном печи и поверхностью слоя исходного материала в виде металлосодержащего агломерата внутри печи, по меньшей мере, в ее продольном направлении, может быть установлено множество генераторов удара, механически устраняющих зависание слоя исходного материала в виде металлосодержащего агломерата; эти генераторы удара могут включать вал, ось вращения которого проходит в продольном направлении печи, и разрушающий элемент, выступающий от поверхности вала, при этом, по меньшей мере, один конец вала может быть установлен на подшипник, расположенный снаружи печи и ниже области наклоненной поверхности, созданной на наклонном дне печи, и часть вала, от которой выступает разрушающий элемент, может быть расположена внутри печи выше ступенчатой области, созданной на наклонном дне печи.

Преимущества от реализации изобретения

Согласно настоящему изобретению, свод печи выполнен таким образом, чтобы он включал область, которая в общем наклонена вниз, от края печи к средству электрического нагрева, если смотреть в направлении по ширине. В результате уменьшается пространство (свободное пространство) в печи выше слоя исходного материала в виде металлосодержащего агломерата. Это способствует смешиванию газа, содержащего СО, который возникает в печи, и кислородсодержащего газа, вдуваемого из горелки дополнительного сжигания, которая установлена в своде печи. В результате повышается эффективность дополнительного сжигания и повышается эффективность использования энергии в процессе в целом.

Свод печи выполнен таким образом, чтобы он включал область, которая в общем наклонена вверх, от электрода к краю печи, если смотреть в направлении по ширине. В результате, если электрод используется в качестве средства электрического нагрева, будет обеспечиваться перемещение кислородсодержащего газа, вдуваемого из горелки дополнительного сжигания, установленной в своде печи, в направлении от электрода, без необходимости наличия разделительных стенок, установленных между горелкой дополнительного сжигания и электродом. Таким образом, можно предотвратить износ электрода.

Согласно настоящему изобретению, дно печи выполнено таким образом, чтобы оно включало область, которая в общем наклонена вниз от края печи к области, включающей средство электрического нагрева, если смотреть в направлении по ширине, то есть к другому краю печи или центру печи, если смотреть в направлении по ширине. В результате можно уменьшить расстояние между дном печи и слоем исходного материала в виде металлосодержащего агломерата. Соответственно, даже если возникает зависание слоя исходного материала в виде металлосодержащего агломерата, эту блокировку легким и надежным образом можно устранить за счет приложения силы с использованием механического приспособления через отверстие, выходящее наружу печи в той области, которая в общем наклонена вниз.

Как описано выше, дно печи выполнено таким образом, чтобы оно включало область, которая в общем наклонена вниз. В результате уменьшается внутренний объем печи в целом, а также количество загруженных материалов, находящихся в печи. Таким образом, уменьшается степень уплотнения порошка, накопившегося в слое исходного материала, под влиянием веса загруженных материалов, и можно ограничить увеличение слоя исходного материала в целом. В дополнение к этому, можно снизить затраты на обеспечение прочности корпуса печи.

Краткое описание чертежей

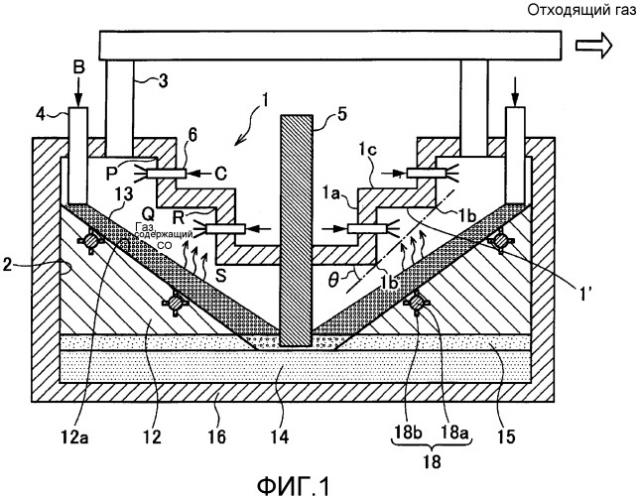

Фиг.1А - сечение в направлении по ширине, иллюстрирующее общую конструкцию устройства для производства расплавленного металла, соответствующего одному из вариантов реализации настоящего изобретения.

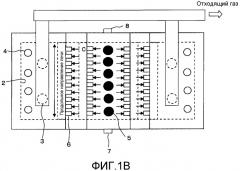

Фиг.1В - вид сверху, иллюстрирующий общую конструкцию устройства для производства расплавленного металла, соответствующего одному из вариантов реализации настоящего изобретения.

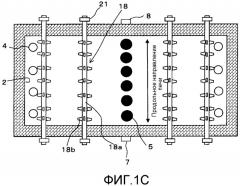

Фиг.1С - местный горизонтальный разрез, иллюстрирующий общую конструкцию устройства для производства расплавленного металла, соответствующего одному из вариантов реализации настоящего изобретения.

Фиг.2А - сечение в направлении по ширине, иллюстрирующее общую конструкцию устройства для производства расплавленного металла, соответствующего другому варианту реализации настоящего изобретения.

Фиг.2В - вид сверху, иллюстрирующий общую конструкцию устройства для производства расплавленного металла, соответствующего другому варианту реализации настоящего изобретения.

Фиг.3А - сечение в направлении по ширине, иллюстрирующее общую конструкцию устройства для производства расплавленного металла, соответствующего одному из вариантов реализации настоящего изобретения.

Фиг.3В - местный горизонтальный разрез, иллюстрирующий общую конструкцию устройства для производства расплавленного металла, соответствующего одному из вариантов реализации настоящего изобретения.

Фиг.4А - общий вид части устройства для производства расплавленного металла, соответствующего еще одному варианту реализации настоящего изобретения, который иллюстрирует его общую конструкцию.

Фиг.4В - вид сверху, иллюстрирующий общую конструкцию устройства для производства расплавленного металла, соответствующего еще одному варианту реализации настоящего изобретения.

Фиг.5А - сечение в направлении по ширине, иллюстрирующее общую конструкцию устройства для производства расплавленного металла.

Фиг.5В - вид сверху, иллюстрирующий общую конструкцию устройства для производства расплавленного металла.

Описание вариантов реализации изобретения

Далее со ссылкой на чертежи подробно будет описан один из вариантов реализации настоящего изобретения.

Фиг.1А, 1В и 1С иллюстрируют общую конструкцию устройства для производства расплавленного металла, соответствующего одному из вариантов реализации настоящего изобретения. Устройство в этом варианте включает неподвижную, не наклоняемую вертикально стоящую электрическую печь (далее также называемую просто "печью"). Эта печь представляет собой дуговую печь, имеющую в общем прямоугольную форму в горизонтальном сечении. Свод 1 печи имеет наклонную область 1' (наклонный свод печи), которая наклонена вниз, от края 2 печи к центру печи, если смотреть в направлении по ширине. В этом варианте будет описана печь, имеющая наклонный свод 1' ступенчатой конструкции (в этом варианте - зигзагообразная линия, полученная путем соединения точек P, Q, R и S). Канал 3 отходящего газа и желоба 4 загрузки исходного материала прикреплены к своду печи (своду 1 в этом варианте). Электроды 5, служащие средством электрического нагрева (нагревателем), вставлены в печь через свод 1. Желоба 4 загрузки исходного материала установлены на обоих краях 2 печи, если смотреть в направлении по ширине, а электроды 5 установлены в центре печи, если смотреть в направлении по ширине. Горелки 6 дополнительного сжигания установлены в поднимающихся областях 1а ступенчатой конструкции свода 1 печи.

Канал 3 отходящего газа в предпочтительном случае устанавливают ближе к желобам 4 загрузки исходного материала, чем к электродам 5. Это делается с целью предотвращения перемещения отходящего газа, обладающего окислительными свойствами, который возникает после дополнительного сжигания, в направлении электродов 5 и, таким образом, предотвращения повреждения этих электродов.

В этом варианте свод 1 печи выполнен таким образом, чтобы он имел наклонную область 1' (наклонный свод печи), которая в общем наклонена вверх, от электродов 5 (т.е. от центра печи) к краям 2 печи, если смотреть в направлении по ширине. В результате отходящий газ, обладающий окислительными свойствами, который возникает после дополнительного сжигания, перемещается через пространство (свободное пространство), созданное между наклонным сводом 1' печи и слоем 13 исходного материала в виде металлосодержащего агломерата и в общем наклоненное вверх, к краям 2 печи и в канал 3 отходящего газа, если смотреть в направлении по ширине. Поэтому надежным образом предотвращается контакт отходящего газа с электродами 5, что позволяет предотвратить повреждение электродов 5.

В устройстве для производства расплавленного металла, которое показано на Фиг.5А и 5В, чтобы надежным образом не допустить контакт отходящего газа, обладающего окислительными свойствами, который возникает после дополнительного сжигания, с электродами 5, между электродами 5 и горелками 6 дополнительного сжигания в предпочтительном случае в подвешенном состоянии установлены разделительные стенки 9. В противоположность этому, в данном варианте благодаря указанному выше преимуществу разделительные стенки 9 можно исключить.

В показанном на Фиг.5А и 5В, чтобы не допустить быстрый уход отходящего газа, который возникает после дополнительного сжигания, в канал 3 отходящего газа и обеспечить перенос достаточного количества теплоты излучения в слой 13 исходного материала в виде металлосодержащего агломерата, между горелками 6 дополнительного сжигания и каналом 3 отходящего газа в предпочтительном случае установлены разделительные стенки 10. В противоположность этому, так как в варианте реализации настоящего изобретения, показанном на Фиг.1А, обеспечен наклонный свод 1' печи, свод 1 печи стал ближе к поверхности слоя 13 исходного материала в виде металлосодержащего агломерата и соответствует этой поверхности. В результате отходящий газ, который возникает после дополнительного сжигания, перемещается вблизи от поверхности слоя 13 исходного материала в виде металлосодержащего агломерата и, следовательно, слой 13 исходного материала в виде металлосодержащего агломерата в достаточной степени нагревается теплотой излучения от дополнительного сжигания. Соответственно, в данном варианте также можно исключить разделительные стенки 10.

Как и в вышеизложенном, чтобы не допустить повреждения желобов 4 загрузки исходного материала из-за перегрева горячим отходящим газом, между каналом 3 отходящего газа и желобами 4 загрузки исходного материала в предпочтительном случае установлены разделительные стенки 11, как изображено на Фиг.2А (на Фиг.1А не показано).

Как описано выше, так как в данном варианте реализации настоящего изобретения можно исключить, по меньшей мере, разделительные стенки 9 и 10, можно устранить проблемы, возникающие из-за повреждения этих стенок.

Чтобы предотвратить быстрый уход кислородсодержащего газа С, вдуваемого через горелки 6 дополнительного сжигания, вдоль свода 1 печи в канал 3 отходящего газа, высоту пространства, которое создано между сводом 1 печи и слоем 13 исходного материала в виде металлосодержащего агломерата, в предпочтительном случае задают неизменной в максимально возможной степени, если смотреть в направлении по ширине. Соответственно, угол наклона наклонного свода 1' печи в предпочтительном случае задают как можно более близким к углу наклона поверхности слоя 13 исходного материала в виде металлосодержащего агломерата. Так как угол наклона поверхности слоя 13 исходного материала в виде металлосодержащего агломерата находится в диапазоне между углом осыпания и неизменным углом естественного откоса исходного материала В в виде металлосодержащего агломерата, то угол наклона наклонного свода 1' печи в предпочтительном случае находится в следующем диапазоне: [угол осыпания исходного материала В в виде металлосодержащего агломерата -15° (более предпочтительно -10°, еще более предпочтительно -5°)] или более [неизменный угол естественного откоса исходного материала В в виде металлосодержащего агломерата +15° (более предпочтительно +10°, еще более предпочтительно +5°)] или менее. Угол наклона наклонного свода 1' печи, имеющего ступенчатую конструкцию, задается как угол наклона (θ на Фиг.1А) линии, соединяющей в печи кромки (1b на Фиг.1А) ступенек в ступенчатой конструкции.

В кислородсодержащем газе С, вдуваемом через горелки 6 дополнительного сжигания, и газе, содержащем СО, который образуется в слое 13 исходного материала в виде металлосодержащего агломерата, возникает турбулентность из-за ступенчатой конструкции наклонного свода 1 печи, и, следовательно, эти газы дополнительно перемешиваются.

Горелки 6 дополнительного сжигания в предпочтительном случае установлены в наклонном своде 1' печи под таким углом, чтобы кислородсодержащий газ С, вдуваемый через горелки 6 дополнительного сжигания, перемещался в направлении от электродов 5. В результате дополнительно предотвращается контакт отходящего газа, который возникает после дополнительного сжигания, с электродами 5. Угол, под которым кислородсодержащий газ С вдувают через горелки 6 дополнительного сжигания, в предпочтительном случае выбирают в диапазоне от 10° до 135° относительно вертикального направления вниз (0°), в сторону от электродов 5. Если угол составляет менее 10°, перемещение к электродам 5 в достаточной степени не предотвращается. Если угол составляет более 135°, будет происходить повреждение огнеупорной облицовки ступеньки 1с, входящей в состав ступенчатой конструкции. Данный угол более предпочтительно составляет от 30° до 120°, и еще более предпочтительно - от 45° до 105°.

В данном варианте реализации настоящего изобретения, горелки 6 дополнительного сжигания установлены перпендикулярно в поднимающихся областях 1а ступенчатой конструкции, в результате чего кислородсодержащий газ С вводится в направлении (под углом 90° относительно вертикального направления вниз), которое диаметрально противоположно направлению к электродам 5.

Области вдувания газа в горелках 6 дополнительного сжигания в предпочтительном случае выполнены такой конструкции, чтобы кислородсодержащий газ С, вдуваемый через горелки 6 дополнительного сжигания, закручивался вокруг осей этих горелок. В результате в еще большей степени ускоряется дополнительное сжигание газа, содержащего СО. Горелки 6 дополнительного сжигания, которые обеспечивают закручивание вокруг своих осей, могут представлять собой, например, горелки с вихревыми форсунками, в которых отверстия подачи имеют смещенные относительно центра направления подачи, либо горелки, имеющие спиральные канавки в своих наконечниках.

Генератор 18 удара, который механически устраняет блокировку слоя 13 исходного материала в виде м