Многопозиционный роторный пресс

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано в прессах для изготовления пироэлементов в виде таблеток конической формы. Пресс содержит объемный дозатор пиротехнической смеси, отводящий лоток спрессованных таблеток и ротор, несущий инструментальные блоки. Каждый блок включает верхний и нижний пуансоны, соосно расположенные с возможностью встречного синхронного движения. Между пуансонами размещены матрицы с дном, образованным нижними пуансонами. В прессе предусмотрена система управления. Объемный дозатор выполнен в виде кинематически связанного с ротором поворотного диска с равномерно расположенными по периферии мерными сквозными отверстиями и закрепленной под диском столешницы с окном выгрузки. Окно наклонено на угол, превышающий угол естественного откоса пиротехнической смеси. Матрицы выполнены с обратным направлению прессования конусом. Конусность матрицы K=(D-d)/2h выбрана из приведенного соотношения. В результате обеспечивается упрощение конструкции пресса и снижение трудозатрат при его наладке. 2 ил.

Реферат

Изобретение относится к прессам специального назначения для изготовления таблеток в формах, размещенных по окружности вращающегося барабана, и предназначено для прессования пироэлементов.

Уровень данной области техники характеризует роторная таблеточная машина, описанная в изобретении SU 831628, В30В 11/12, 1981 г., содержащая рабочий ротор с горизонтальной осью вращения, несущий смонтированные на периферии инструментальные блоки, соосные вертикальные пуансоны которого, расположенные с разных сторон матрицы, взаимодействуют с роликами давления, укрепленными на эксцентриковых валах, установленных в станине.

Механизм выталкивания спрессованной таблетки включает смонтированные в копире (кулачке) подъема ролик предварительного отрыва таблетки, установленный на эксцентричной оси, и соосный нижнему пуансону выталкиватель таблетки из матрицы на уровень горизонтально расположенного съемника.

Недостатком описанного пресса является неудовлетворительное качество готовых таблеток, которое обусловлено наличием микротрещин, возникающих в материале в результате релаксации остаточных напряжений после резкого снятия давления прессования.

Кроме того, возможны случаи прилипания таблетки к верхнему пуансону, которая при этом разрушается съемником или подается в матрицу при последующем прессовании, что создает аварийную ситуацию, что в случае изготовления пироэлементов может служить причиной воспламенения.

Более совершенным является многопозиционный пресс по патенту US №3063390, нац. кл. 107-1, 1962 г., который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога предложенному.

Известный пресс содержит связанные с путевой системой управления шиберные дозаторы порошкового материала, отводящий лоток спрессованных таблеток, ротор перемещения и позиционирования инструментальных блоков, каждый из которых включает смонтированные соосно матрице, с возможностью встречного движения, верхний пуансон, кинематически замкнутый с кулачком, и нижний выталкиватель, установленный на опоре, который служит в качестве подвижного дна матрицы.

Особенностью известного пресса является то, что пуансоны и выталкиватели при позиционировании взаимодействуют с автономными средствами вибрационного силового воздействия, что способствует более плотной укладке порошкового материала и, главное, препятствуют его прилипанию к инструменту.

Недостатком известного многопозиционного роторного пресса является сложность конструкции автономных средств вибрационного воздействия на пуансоны и выталкиватели, прецизионной точности изготовления и наладки.

Кроме того, вибрационное уплотнение пиротехнического состава на технологических операциях в прессе недопустимо из-за неизбежного при этом расслоения смеси, что приведет к аномалиям функциональных параметров назначения пироэлементов.

Технической задачей, на решение которой направлено настоящее изобретение, является упрощение конструкции и наладки роторного пресса без потери его функциональной надежности при изготовлении высококачественных пироэлементов, соответствующих заданным требованиям формы и функции.

Требуемый технический результат достигается тем, что в известном многопозиционном роторном прессе для изготовления из пиротехнической смеси таблеток конической формы, содержащем объемный дозатор пиротехнической смеси, отводящий лоток спрессованных таблеток и ротор, несущий инструментальные блоки, каждый из которых включает верхний и нижний пуансоны, соосно расположенные в профилированных направляющих с возможностью силового замыкания, соответственно с кулачком давления и стационарной опорой, и встречного синхронного движения, расположенные между верхним и нижним пуансонами инструментальных блоков матрицы с дном, образованным нижними пуансонами, а также систему управления синхронным перемещением и позиционированием инструментальных блоков ротора, при этом объемный дозатор пиротехнической смеси выполнен в виде кинематически связанного с ротором поворотного диска с равномерно расположенными по периферии мерными сквозными отверстиями и закрепленной под упомянутым диском и примыкающей к нему столешницы с окном выгрузки, наклоненным на угол, превышающий угол естественного откоса пиротехнической смеси, с обеспечением направления ее в матрицы, которые выполнены с обратным направлению прессования конусом, при этом конусность матрицы K=(D-d)/2h выбрана из соотношения:

0,05d/h≤K≤0,1d/h,

Где D - максимальный диаметр таблетки из пиротехнического материала;

d - минимальный диаметр таблетки;

h - высота таблетки,

а верхний пуансон выполнен с возможностью отрыва от таблетки после осуществления рабочего хода прессования и последующего выталкивания из матрицы таблетки, расположенной на нижнем пуансоне, свободном от стационарной опоры.

Отличительные признаки предложенного технического решения обеспечили простыми конструктивным средствами безопасность изготовления пироэлементов автоматическим прессованием из пиротехнической смеси в виде таблетки конической формы, диаметральные размеры которой в границах нормированного поля допуска гарантированы конструкцией матрицы.

Жесткая кинематическая связь дозатора с ротором обеспечила синхронизацию объемного порционного дозирования обрабатываемой смеси самотеком с циклом рабочих операций в общем темпе позиционирования.

Выполнение дозатора в форме поворотного диска с равно распределенными по периферии мерными отверстиями, примыкающего к столешнице, является простейшим механизмом автоматического объемного дозирования сыпучего материала непосредственно из бункера.

Наклон сквозного паза столешницы с направлением в воронку матрицы под углом, превышающим угол естественного откоса пиротехнической смеси, гарантированно обеспечивает ссыпание самотеком дозы обрабатываемого материала в инструментальный блок из поочередно совмещаемых при повороте диска дозатора его мерных отверстий.

Выполнение матрицы с обратным направлению прессования конусом предотвращает прилипание спрессованного пироэлемента к верхнему пуансону, обеспечив механическое их разделение.

Выполнение конусообразной матрицы с разницей диаметров нижнего и верхнего торцов, не превышающей установленного допуска на номинальный габарит пироэлемента, соответствует техническим требованиям на геометрию изготавливаемого функционального изделия.

Реверсирование верхнего пуансона после прессования таблетки позволяет принудительно их разделить, так как таблетка при этом удерживается в конусе матрицы, обеспечив отрыв пуансона, который затем выполняет функции выталкивателя готового пироэлемента из матрицы, совместно с разъемным дном, удерживающим таблетку на уровне горизонтального съемника.

Оптимизированный диапазон конусности матрицы технологически обеспечивает автоматическое надежное извлечение адекватно спрессованной таблетки пироэлемента, геометрические параметры которой гарантированно не выходят за нормированное поле допуска на ее диаметр.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи является достаточной для достижения новизны качества, неприсущей признакам в разобщенности, то есть поставленная в полезной модели техническая задача решена не суммой эффектов, а новым сверхэффектом суммы признаков.

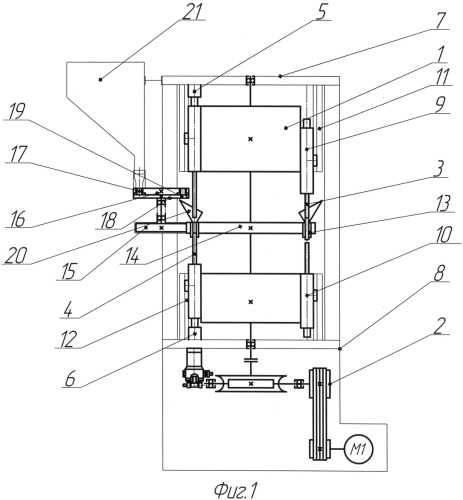

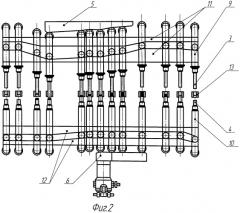

Сущность изобретения поясняется чертежами, которые имеют чисто иллюстративную цель и не ограничивают объема притязаний совокупности признаков формулы. На чертежах схематично изображены:

на фиг.1 - общий вид роторного пресса;

на фиг.2 - развертка рабочего цикла инструментального блока.

Предложенный пресс содержит технологический ротор 1, несущий инструментальные блоки, который кинематически связан с приводом 2 его вращения.

Каждый инструментальный блок включает соосно расположенные верхний и нижний пуансоны 3 и 4, которые на рабочей позиции находятся в силовом и геометрическом замыкании с кулачком 5 давления и стационарной опорой 6, закрепленных на траверсе 7 и станине 8 соответственно.

Пуансон 3 установлен на ползуне 9, а пуансон 4 - на ползуне 10, которые соответственно связаны с профилированными направляющими 11, 12 их продольных перемещений.

Нижний пуансон 4 функционально выполнен в виде разъемного дна матриц 13 инструментальных блоков.

Между пуансонами 3, 4 инструментальных блоков расположены матрицы 13, установленные в зубчатом диске 14, жестко связанном с ротором 1 и который находится в зацеплении с шестерней 15 дозатора.

Шестерня 15 жестко связана с поворотным диском 16, оснащенным равно распределенными по периферии мерными сквозными отверстиями 17.

Под поворотным диском 16 закреплена примыкающая снизу столешница 18 с окном 19 выгрузки, с которым поочередно совмещаются отверстия 17, несущие порцию пиротехнической смеси.

Окно 19 выгрузки наклонено на угол, превышающий угол естественного откоса пиротехнической смеси, и направлено в воронку 20 перегрузки технологического порошкового материала в матрицу 13.

Слева по чертежу над поворотным диском 16 размещен бункер 21 с порошковой пиротехнической смесью для изготовления прессованных пироэлементов.

Особенностью предложенной конструкции пресса является то, что формообразующие таблетку матрицы 13 выполнены с обратным направлению прессования конусом, угол «α» наклона образующей которого однозначно связан с геометрическими параметрами изготавливаемого пироэлемента и допуском на диаметр его таблетки.

Конфигурация таблетки пироэлемента, согласно техническим требованиям и в соответствии с допуском «Т» по номинальному диаметру «D», представлена на чертеж, где для пироэлемента ⌀10-2 мм габариты составляют: Dmax=10 мм, Dmin=8 мм, h=10 мм, Т/2=1 мм.

Конусность «K» предложенной матрицы 13 прессового инструмента выбрана из следующих соотношений габаритных параметров пироэлемента:

K=T/2/h=(D-d)/2h,

где на расчетной схеме изображены:

D - максимальный диаметр таблетки;

d - минимальный диаметр таблетки;

h - высота таблетки;

α - угол наклона образующей конуса матрицы 13.

Конусность таблетки пироэлемента (K=tgα) должна отвечать двум условиям:

- не превышать отношения величины допуска диаметра таблетки T=(D-d) к ее высоте h, а именно: K≤Т/2/h;

- быть достаточно большой, чтобы обеспечить механический отрыв спрессованной таблетки от пуансона 3, без возникновения дефектов сплошности при релаксации материала.

Для бездефектного отрыва пуансона 3 необходимо, чтобы усилие сил сцепления на торце пуансона 3 с таблеткой не превышало предельно допустимого усилия для материала таблетки при растяжении: Р≤[Р].

Возникающее при отрыве от торца спрессованной таблетки усилие будет равно:

Р=πσcd2/4,

где σс - силы удельного сцепления материала таблетки с поверхностью торца пуансона 3.

Принимая, что нормальные напряжения, возникающие при растяжении в таблетке, равномерно распределены по ее высоте, предельно допустимое усилие составит:

[ P ] = π σ в D с 2 / 4 ,

где Dc=(D+d)/2 - средний диаметр таблетки; σв - предел прочности материала таблетки на растяжение.

Представляя D=2K·h+d, это выражение можно привести к виду: [P]=πσв(Kh+d)2/4.

Отсюда условие бездефектного отрыва пуансона 3 от таблетки можно записать в виде:

(K·h/d)2+2K·h/d-σc/σв≥0.

Решение этого уравнения запишется как:

Учитывая, что для пиротехнических таблеток соотношение σс/σB≈0,1, а T≈0,2d, то конусность матрицы 13 должна лежать в пределах:

0,05d/h≤K≤0,1d/h.

Для выбранных геометрических параметров пироэлемента конусность матрицы 13 выбирается из соотношения: 0,06≤K≤0,08, что гарантированно укладывается в поле допуска на диаметр таблетки пироэлемента ⌀10-2 мм.

Таблетка пироэлемента номинальным диаметром D=10 мм и высотой h=10 мм предложенной формы, с учетом диапазона технологического ограничения конусности, имеет dmax=8,8 мм, a dmin=8,4 мм.

При этом после снятия давления формования таблетки, в ее материале, как показали опытные работы, нет трещин, раковин и расслоений, которые нарушают функциональность пироэлемента, вызывая нестабильность горения с затуханиями и скачками скорости горения.

Поэтому пироэлементы, изготовленные в роторном прессе по изобретению, гарантированно обеспечат заданные параметры стабильного горения снаряжения в ответственных изделиях.

Функционирует роторный пресс следующим образом.

Из бункера 21 сыпучий материал (приготовленная пиротехническая смесь) заполняет объем совмещенного отверстия 17 поворотного диска 16.

При повороте шестерни 15, под действием зубчатого диска 14 ротора 1, адекватно поворачивается диск 16, в результате чего объемная порция технологической смеси в сквозном отверстии 17 отсекается от объема бункера 21 и переносится, перемещаясь по столешнице 18, к наклонному окну 19.

При совмещении сквозного отверстия 17 диска 16 с наклонным окном 19 в столешнице 18 порция пиротехнической смеси гравитационно пересыпается через воронку 20 в соответствующую матрицу 13, снизу перекрытую пуансоном 4 (фиг.2), который в качестве разъемного дна сопряжен с матрицей 13 под действием кулачка 12.

При повороте ротора 1 нижний ползун 10 кинематически замыкается с силовой опорой 6, жестко фиксируя пуансон 4 в матрице 13, а пуансон 3 - ползуном 9, встречно перемещаемым профилем кулачка 5 давления, опускается в матрицу 13.

В результате встречного синхронного движения пуансонов 3, 4 в матрице 13 происходит прессование порции пиротехнической смеси в конической формы таблетку пироэлемента.

Затем ползун 10, перемещаемый ротором 1 по кулачку 12, освобождается от ограничения опоры 6, а пуансон 3, реверсивно поднимаясь профилем кулачка 11, отрывается от сформированной таблетки, после чего, принудительно опускаясь, проталкивает таблетку и пуансон 4 сквозь матрицу 13 на уровень выгрузки, который определяется позицией ползуна 10 на кулачке 12.

Далее пуансон 3 поднимается в исходное положение, а горизонтальный съемник (условно не показан) сталкивает таблетку с торца пуансона 4 в отводящий лоток.

Далее цикл работы повторяется.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по пиротехнике, показал, что она неизвестна, а с учетом возможности серийного изготовления пироэлементов в предложенном прессе, можно сделать вывод о соответствии условиям патентоспособности.

Многопозиционный роторный пресс для изготовления из пиротехнической смеси таблеток конической формы, характеризующийся тем, что он содержит объемный дозатор пиротехнической смеси, отводящий лоток спрессованных таблеток и ротор, несущий инструментальные блоки, каждый из которых включает верхний и нижний пуансоны, соосно расположенные в профилированных направляющих с возможностью силового замыкания, соответственно с кулачком давления и стационарной опорой, и встречного синхронного движения, расположенные между верхним и нижним пуансонами инструментальных блоков матрицы с дном, образованным нижними пуансонами, а также систему управления синхронным перемещением и позиционированием инструментальных блоков ротора, при этом объемный дозатор пиротехнической смеси выполнен в виде кинематически связанного с ротором поворотного диска с равномерно расположенными по периферии мерными сквозными отверстиями и закрепленной под упомянутым диском и примыкающей к нему столешницы с окном выгрузки, наклоненным на угол, превышающий угол естественного откоса пиротехнической смеси, с обеспечением направления ее в матрицы, которые выполнены с обратным направлению прессования конусом, при этом конусность матрицы K=(D-d)/2h выбрана из соотношения: 0,05d/h≤K≤0,1d/h,где D - максимальный диаметр таблетки из пиротехнического материала; d - минимальный диаметр таблетки; h - высота таблетки,а верхний пуансон выполнен с возможностью отрыва от таблетки после осуществления рабочего хода прессования и последующего выталкивания из матрицы таблетки, расположенной на нижнем пуансоне, свободном от стационарной опоры.