Способ определения коэффициента пропитки обмоток электрических машин

Иллюстрации

Показать всеИзобретение относится к электротехнике, а именно к способу определения коэффициента пропитки обмоток электрических машин, соединенных в звезду с изолированной нейтралью. В способе определения коэффициента пропитки обмоток электрических машин, характеризующего степень заполнения пропиточным составом полостей обмотки, у каждой обмотки из данной партии измеряют электрические параметры до пропитки и после пропитки и сушки, в качестве электрических параметров выбраны емкости двух фаз обмотки, соединенной в звезду, которые поочередно измеряют до пропитки Сдп12, Сдп13, Сдп23 и после пропитки Спп12, Спп13, Спп23 относительно корпуса, после чего по результатам измерений определяют коэффициент пропитки каждых двух фаз Кпр12, Кпр13, Кпр23 по математической зависимости, после чего определяют коэффициенты пропитки каждой фазы обмотки по математическим зависимостям. Техническим результатом является возможность определять не только усредненный коэффициент пропитки, но и распределение пропиточного состава по фазам обмотки, что существенно повышает информативность и точность контроля. 2 табл., 3 ил.

Реферат

Изобретение относится к электротехнике, а именно к способу определения коэффициента пропитки обмоток электрических машин, соединенных в звезду с изолированной нейтралью.

Известен способ контроля качества пропитки обмоток электрических машин, предложенный в работе [2], который заключается в измерении емкости обмотки относительно магнитного сердечника до пропитки Сдп и емкости относительно магнитного сердечника после пропитки и сушки обмотки Спп, а о качестве пропитки предложено судить по коэффициенту пропитки Кпр, определяемому из выражения

К п р = С п п С д п ( 1 )

Недостатком способа-аналога является низкая точность контроля, так как величины Сдп и Спп зависят от расположения витков в обмотке, а также от того как распределился состав по корпусным полостям обмотки. При попадании одинакового количества (массы) пропиточного состав в две разные однотипные обмотки одной партии Кпр, определяемый по формуле (1), может давать существенно отличающиеся друг от друга значения. Поэтому формула (1) не позволяет объективно судить о насыщенности полостей обмотки пропиточным составом.

Наиболее близким к заявляемому способу является способ определения коэффициента пропитки обмоток, описанный в работе [2], частично устраняющий указанные выше недостатки аналога.

В способе-прототипе [2], по которому у каждой обмотки из данной партии измеряют емкости относительно корпуса до пропитки и после пропитки и сушки, одну из обмоток, произвольно выбранную из данной партии, после измерения емкости относительно корпуса до пропитки погружают в пропиточную жидкость с известной диэлектрической проницаемостью обмотки и измеряют емкость относительно корпуса, не вынимая обмотку из пропиточной жидкости, а коэффициент пропитки для каждой из оставшихся обмоток данной партии определяют по формуле

К п р = 1 ln ε 2 ln ε 1 С п п ( С п п * С д п * − 1 ) С п п * С д п * С д п ( ε 1 − 1 ) − С п п ( ε 1 − С п п * С д п * ) ( 2 )

где Сдп, Спп - емкости обмотки относительно корпуса соответственно до пропитки и после пропитки и сушки; С д п * - емкость произвольно выбранной обмотки относительно корпуса до пропитки; С п п * - емкость произвольно выбранной обмотки относительно корпуса после выдержки в пропиточной жидкости с известной диэлектрической проницаемостью до полного заполнения ею полостей обмотки; ε1 - диэлектрическая проницаемость пропиточной жидкости; ε2 - диэлектрическая проницаемость отвержденного пропиточного состава.

Недостатком способа-прототипа является необходимость у одной из произвольно выбранных обмоток измерять емкость относительно корпуса до пропитки, затем, после измерения емкости относительно корпуса до пропитки, погружать упомянутую обмотку в пропиточную жидкость с известной диэлектрической проницаемостью, и измерять емкость обмотки относительно корпуса, не вынимая обмотку из пропиточной жидкости. Введение этой операции усложняет способ.

Кроме того, по способу-прототипу определяют усредненный коэффициент пропитки обмоток, но этим способом невозможно определить распределенность пропиточного состава по фазам обмотки, которая в большинстве электрических машин соединена в звезду с изолированной нейтралью, что снижает информативность и точность контроля качества пропитки.

Технической задачей, на которую направлено изобретение, является упрощение способа, повышение его информативности и точности.

Поставленная техническая задача решается тем, что в способе определения коэффициента пропитки обмоток электрических машин, характеризующем степень заполнения пропиточным составом полостей обмотки, при котором у каждой обмотки из данной партии измеряют электрические параметры до пропитки и после пропитки и сушки, в качестве электрических параметров выбирают емкости двух фаз обмотки, соединенной в звезду, которые поочередно измеряют до пропитки Сдп12, Сдп13, Сдп23 и после нее Спп12, Спп13, Спп23 относительно корпуса, после чего по результатам измерений определяют коэффициент пропитки каждых двух фаз Кпр12, Кпр13, Кпр23 по формулам

К п р 12 = 1 ln ε п с × ln С п п 12 ( С э к в − С д п 12 ) С д п 12 ( С э к в − С п п 12 ) , ( 3 )

К п р 13 = 1 ln ε п с × ln С п п 13 ( С э к в − С д п 13 ) С д п 13 ( С э к в − С п п 13 ) , ( 4 )

К п р 23 = 1 ln ε п с × ln С п п 23 ( С э к в − С д п 23 ) С д п 23 ( С э к в − С п п 23 ) , ( 5 )

где С э к в = 2 p S ε 0 ε э ε к 3 ( d э ε к + d к ε э ) ( 6 ) - эквивалентная емкость последовательно соединенных емкостей эмали и корпусной изоляции двух фаз обмотки, p - количество пазов в магнитном сердечнике; S - площадь паза; ε0=8,854187·10-12 - электрическая постоянная; εэ - диэлектрическая проницаемость эмалевой пленки провода обмотки; εк - диэлектрическая проницаемость корпусной изоляции; dэ - толщина эмалевой изоляции провода; dк - толщина корпусной изоляции провода. После чего определяют коэффициенты пропитки каждой фазы обмотки по формулам

К п р 1 = К п р 12 − К п р 23 + К п р 13 , ( 7 )

К п р 2 = К п р 23 − К п р 13 + К п р 12 , ( 8 )

К п р 3 = К п р 13 − К п р 12 + К п р 23 , ( 9 )

где Kпр1, Kпр2, Кпр3 - коэффициенты пропитки 1-й, 2-й, 3-й фаз соответственно.

На фиг 1. схематически представлена обмотка трехфазной электрической машины, соединенная звездой с изолированной нейтралью. Позициями 1, 2, 3 обозначены выводы фаз обмотки, позицией 4 обозначена нейтраль обмотки.

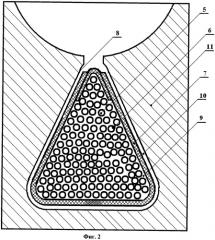

На фиг.2 представлено сечение обмотки в одном из пазов, представляющее слоистую систему.

Она состоит из проводов обмотки 5, покрытых слоем эмали 6, корпусной изоляции 7, поверхности паза 8, воздушных полостей между поверхностью обмотки и корпусной изоляцией 9 и воздушных полостей между корпусной изоляцией и поверхностью паза 10, магнитного сердечника (корпус) 11.

На фиг.3 изображены емкости обмотки относительно корпуса, которым является магнитный сердечник статора электрической машины, представлены в виде слоистого плоского конденсатора до пропитки (фиг.3,А) и после нее (фиг.3,Б). На фиг.3,А и фиг.3,Б введены те же обозначения, только на фиг.3,Б вместо позиций 9 и 10 введены позиции 12 и 13, так как воздушные полости обмотки 9 и 10 после пропитки и сушки частично заполняются пропиточным составом. В связи с этим позициями 12 и 13 обозначены те же слои 9 и 10, но заполненные статистически распределенными по этим слоям частицами пропиточного состава. Фиг.1, фиг.2 и фиг.3 служат для пояснения сущности изобретения.

Сущность способа заключается в следующем.

Обмотки трехфазных электрических машин обычно соединяют звездой (см. фиг.1).

В способе-прототипе выводы фаз 1, 2, 3 соединяют между собой и до пропитки измеряют емкость обмотки Сдп относительно магнитного сердечника. После пропитки и сушки обмотки вновь соединяют выводы 1, 2, 3 между собой и измеряют емкость обмотки Спп. Затем по формуле (2), используя результаты всех измерений, описанных в способе-прототипе, определяют интегральный усредненный коэффициент пропитки обмотки. Между тем качество пропитки оценивается не только этим усредненным интегральным коэффициентом пропитки, но и тем, насколько равномерно распределился пропиточный состав по полостям обмотки.

Обмотка электрической машины, размещенная в пазы магнитного сердечника, представляет собой слоистую систему (см. фиг.1). Так как толщина dэ эмалевой изоляции 6 провода 5, толщина dк корпусной изоляции 7, и суммарная толщина dв воздушных полостей между поверхностью обмотки и корпусной изоляцией 9 и воздушных полостей между корпусной изоляцией и поверхностью паза 10 пренебрежительно малы и составляют несколько микрон, то емкость обмотки относительно корпуса можно с пренебрежительно малой погрешностью представить в виде слоистого плоского конденсатора (см. фиг.3). Если до пропитки соединить между собой выводы фаз 1 и 2 (фиг.1) и измерить емкость этих двух фаз относительно магнитного сердечника до пропитки Сдп12, а затем повторить эту же процедуру с выводами 1-3 и 2-3 и измерить до пропитки емкости двух соответствующих фаз Сдп13 и Сдп23, то эти емкости, поскольку они соединены последовательно, можно записать, в соответствии с фиг.2, в виде следующих соотношений:

1 С д п 12 = 1 С э 12 + 1 С к 12 + 1 С в 12 , ( 10 )

1 С д п 13 = 1 С э 13 + 1 С к 13 + 1 С в 13 , ( 13 )

1 С д п 23 = 1 С э 23 + 1 С к 23 + 1 С в 23 , ( 12 )

где Сэ12, Сэ13, Сэ23 - емкости слоя эмаль-изоляции у двух фаз 1-2, 1-3, 2-3 соответственно, Ск12, Ск13, Ск23 - емкости слоя корпусной изоляции у двух фаз 1-2, 1-3, 2-3 соответственно, Св12, Св13, Св23 - суммарные емкости воздушных слоев 9 и 10 (фиг.3) у двух фаз 1-2, 1-3, 2-3 соответственно.

Так как у однотипных обмоток количество пазов, в которых расположены две фазы обмотки, площадь паза, толщина dэ эмалевой и толщина корпусной dк изоляции одинаковые, то следует принять, что Сэ12=Сэ13=Сэ23=Сэ(13) и Ск12=Ск13=Ск23=Ск (14).

Учитывая соотношения (13) и (14), выражения (10), (11) и (12) можно переписать в виде

1 С д п 12 = 1 С э + 1 С к + 1 С в 12 , ( 15 )

1 С д п 13 = 1 С э + 1 С к + 1 С в 13 , ( 16 )

1 С д п 23 = 1 С э + 1 С к + 1 С в 23 ( 17 )

Для плоского конденсатора можно записать

С э = 2 3 р × ε 0 ε э S d э ( 18 )

С к = 2 3 р × ε 0 ε к S d к ( 19 )

С в 12 = 2 3 р × ε 0 ε в S d в 12 ( 20 )

С в 13 = 2 3 р × ε 0 ε в S d в 13 ( 21 )

С в 23 = 2 3 р × ε 0 ε в S d в 23 ( 22 )

где р - количество пазов в магнитном сердечнике статора, εэ, εк, εв - диэлектрические проницаемости эмали, корпусной изоляции, воздуха соответственно, ε0=8,854187817·10-12 - электрическая постоянная; Св12, Св13, Св23 - суммарные емкости воздушных слоев 9 и 10 (фиг.2) двух фаз 1-2, 1-3, 2-3 соответственно. Подставив выражения (18), (19), (20), (21), (22) в формулы (15), (16), (17) и учитывая, что диэлектрическая проницаемость воздуха εв=1, можно записать

1 С д п 12 = 3 d э 2 р ε э ε 0 S + 3 d к 2 р ε 0 ε к S + 3 d 12 2 р ε 0 S , ( 23 )

1 С д п 13 = 3 d э 2 р ε 0 ε э S + 3 d к 2 р ε 0 ε к S + 3 d 13 2 р ε 0 S , ( 24 )

1 С д п 23 = 3 d э 2 р ε 0 ε э S + 3 d к 2 р ε 0 ε к S + 3 d 23 2 ε 0 р S , ( 25 )

Из выражений (23), (24) и (25) следует

d 12 = 2 3 р S ε 0 ( 1 С д п 12 − 3 d э 2 р ε 0 ε э S − 3 d к 2 р ε 0 ε к S ) = = 2 3 ε 0 р S С д п 12 − d э ε э − d к ε к = 2 р S ε 0 ε э ε к − 3 С д п 12 ( d э ε к + d к ε э ) 3 ε э ε к С д п 12 , ( 26 )

d 13 = 2 р S ε 0 ε э ε к − 3 С д п 13 ( d э ε к + d к ε э ) 3 ε э ε к С д п 13 ( 27 )

d 23 = 2 р S ε 0 ε э ε к − 3 С д п 23 ( d э ε к + d к ε э ) 3 ε э ε к С д п 23 ( 28 )

После пропитки и сушки обмоток объемы полостей 12 и 13 частично заполняются пропиточным составом, имеющим диэлектрическую проницаемость εп (см. фиг.3,Б). Так как пропиточный состав не полностью заполняет объемы полостей 12 и 13, а статистически распределен по полостям 12 и 13, то в упомянутых полостях образуется бинарная статистическая смесь, состоящая из частиц пропиточного состава и частиц воздуха, с диэлектрической проницаемостью ε*. Диэлектрическая проницаемость бинарной смеси ε* подчиняется распределению Лихтенеккера-Ротера [3], в соответствии с которым можно записать для фаз 1-2 в виде

ln ε 12 * = V п 12 V 12 ln ε п + V 12 − V п 12 V 12 ln ε в ( 29 )

где Vп12 - объем, который занимают частицы пропиточного состава в слоях 11 и 12,

V12-Vп12 - объем воздуха в слоях 12 и 13, ε12* - диэлектрическая проницаемость статистической смеси в слоях 12 и 13 фаз 1-2.

Учитывая, что диэлектрическая проницаемость воздуха εв=1, a lnεв=0, выражение (29) можно записать в виде

ln ε 12 * = V п 12 V 12 ln ε п = = К п р 12 ln ε п ( 30 )

В выражении (30) отношение V п 12 V 12 есть не что иное, как коэффициент пропитки Kпр12 объемов полостей фаз 1-2, характеризующий степень заполнения объема полостей V12 пропиточным составом.

Аналогичные выражения можно записать для слоев 12 и 13 (фиг.3,Б) для фаз 1-3 и 2-3

ln ε 13 * = V п 13 V 13 ln ε п = К п р 13 ln ε п ( 31 )

ln ε 23 * = V п 23 V 23 ln ε п = К п р 23 ln ε п ( 32 )

Если после пропитки и сушки измерить емкости Cпп12, Cпп13, Спп23 двух соответствующих фаз относительно корпуса и учесть, что пропиточный состав, диэлектрическая проницаемость которого εп, статистически распределился по объемам зазоров d12, d13, d23, то емкости слоев 12 и 13 в соответствующих двух фазах можно представить выражениями

С п 12 = 2 3 р × ε 0 ε * 12 S d в 12 ( 33 )

С п 13 = 2 3 р × ε 0 ε * 13 S d в 13 ( 34 )

С п 23 = 2 3 р × ε 0 ε * 23 S d в 23 ( 35 )

Подставив в уравнения (15), (16) и (17) вместо Св12, Св13, Св23 величины Cп12, Cп13, Сп23, можно записать выражения для емкостей Cпп12, Cпп13, Спп23

1 С п п 12 = 3 d э 2 р ε 0 ε э S + 3 d к 2 р ε 0 ε к S + 3 d 12 2 р ε 0 ε * 12 S , ( 36 )

1 С п п 13 = 3 d э 2 р ε 0 ε э S + 3 d к 2 р ε 0 ε к S + 3 d 13 2 р ε 0 ε * 13 S , ( 37 )

1 С п п 23 = 3 d э 2 р ε 0 ε э S + 3 d к 2 р ε 0 ε к S + 3 d 23 2 р ε 0 ε * 23 S , ( 38 )

Из соотношений (36), (37), (38) выразим зазоры d12, d13, d23

d 12 = 2 3 р ε 0 ε * 12 S ( 1 С п п 12 − 3 d э 2 р ε 0 ε э S − 3 d к 2 р ε 0 ε к S ) = ε 0 ε * 12 ( 2 3 р S С п п 12 − d э ε 0 ε э − d к ε 0 ε к ) = = ε * 12 [ 2 р S ε 0 ε э ε к − 3 С п п 12 ( d э ε к + d к ε э ) 3 ε э ε к С п п 12 ] , ( 39 )

d 13 = ε * 12 [ 2 р S ε 0 ε э ε к − 3 С п п 13 ( d э ε к + d к ε э ) 3 ε э ε к С п п 13 ] ( 40 )

d 23 = ε * 12 [ 2 р S ε 0 ε э ε к − 3 С п п 23 ( d э ε к + d к ε э ) 3 ε э ε к С п п 23 ] ( 41 )

Так как после пропитки и сушки зазоры d12, d13, d23 в контролируемой обмотке не изменились, то можно приравнять правые части выражений (26), (27), (28) к правым частям соответствующих выражений (39), (40), (41), получим

ε * 12 [ 2 р S ε 0 ε э ε к − 3 С п п 12 ( d э ε к + d к ε э ) 3 ε э ε к С п п 12 ] = 2 р S ε 0 ε э ε к − 3 С д п 12 ( d э ε к + d к ε э ) 3 ε э ε к С д п 12 ( 42 )

ε * 12 [ 2 р S ε 0 ε э ε к − 3 С п п 13 ( d э ε к + d к ε э ) 3 ε э ε к С п п 13 ] = 2 р S ε 0 ε э ε к − 3 С д п 13 ( d э ε к + d к ε э ) 3 ε э ε к С д п 13 ( 43 )

ε * 12 [ 2 р S ε 0 ε э ε к − 3 С п п 23 ( d э ε к + d к ε э ) 3 ε э ε к С п п 23 ] = 2 р S ε 0 ε э ε к − 3 С д п 23 ( d э ε к + d к ε э ) 3 ε э ε к С д п 23 ( 44 )

Из соотношений (42), (43), (44) выразим ε 12 * , ε 13 * , ε 23 * и, преобразовав полученные выражения, запишем

ε 12 * = С п п 12 ( С э к в − С д п 12 ) С д п 12 ( С э к в − С д п 12 ) ( 45 )

ε 13 * = С п п 13 ( С э к в − С д п