Способ отливки составного слитка с компенсацией изменения температуры металла

Иллюстрации

Показать всеИзобретение относится к непрерывному литью составного металлического слитка. Для формирования составного слитка осуществляют подачу по меньшей мере двух потоков расплавленного металла в две или более камер кристаллизатора установки непрерывного литья с прямым охлаждением. Входные температуры одного или более потоков расплавленного металла измеряют рядом с входом литейной камеры, в которую подается поток. Входные температуры сравнивают с заданной уставкой температуры для данного потока с целью обнаружения возможного отклонения. Затем производят корректировку переменной литейного процесса, например скорости литья, влияющей на температуру расплавленного металла на входе или внутри литейных камер, на величину, рассчитанную на основе разницы сравниваемых температур. Предпочтительно выбирают корректировку, принуждающую измеренную температуру возвращаться к значению уставки. Обеспечивается предотвращение отрицательного влияния на литье отклонений входной температуры от уставки.14 з.п. ф-лы, 7 ил., 2 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к литью составных слитков способом непрерывного литья в кристаллизатор с прямым охлаждением. Точнее изобретение относится к такому способу литья, в котором выполняется компенсация изменений входной температуры расплавленных металлов, отливаемых в слиток.

Уровень техники

Для выполнения многих задач требуется отливать металлические слитки из двух или более слоев металла. Например, для придания поверхности особых свойств, отличных от свойств по всему объему, прокатные изделия из таких слитков могут формироваться со слоем металлического покрытия на одной или обеих сторонах внутреннего слоя. Чрезвычайно подходящий способ отливки таких составных слитков изложен в международной патентной публикации 2004/112992 (Anderson и др). В данной публикации раскрывается способ и оборудование для непрерывного литья в кристаллизатор с прямым охлаждением (DC) двух и более слоев металла одновременно для получения составного слитка. Для достижения хорошего сцепления между слоями металлов желательно обеспечить, чтобы слои, отливаемые вместе в одной установке, последовательно кристаллизовались таким образом, чтобы расплавленный металл одного слоя контактировал с полуотвердевшим металлом предшествующего отлитого слоя, чтобы позволить произойти взаимной диффузии металлов на границе (-ах) их раздела. Такая организация литья также может предотвратить преждевременное образование оксидов на границе (-ах) раздела слоев, что также способствует улучшению взаимного сцепления между слоями.

Изобретением, упомянутым здесь, было установлено, что на работу способа и установки может влиять температура расплавленных металлов, из которых отливаются различные слои. Если поток одного или нескольких металлов будет слишком горячим, то в процессе формирования слитка может произойти разрыв или иное повреждение поверхности раздела между металлами в самом начале их соприкосновения. С другой стороны, если поток одного или нескольких металлов будет слишком холодным, то прохождению расплавленного металла в кристаллизатор может воспрепятствовать частичное или полное затвердевание металла в сливных трубках или распределительных желобах, по которым металлы подаются в кристаллизатор. Кроме того, в подобных случаях преждевременно отвердевший материал может попадать непосредственно в кристаллизатор, ухудшая качество литейного изделия. Хотя аппараты в большинстве случаев оптимизируются с тем, чтобы доставляемые в кристаллизатор металлы имели необходимую температуру (называемую «уставкой» для конкретного металла), на практике не всегда бывает просто поддерживать необходимую температуру из-за воздействия окружающей среды и непредвиденных изменений рабочих параметров. Поэтому желательно предложить способ устранения или сведения к минимуму влияния таких изменений температуры.

В указанной выше международной патентной публикации (Anderson и др.) раскрываются основы технологии совместного литья нескольких слоев для получения составных слитков, но не рассматриваются и не раскрываются проблемы, порождаемые изменением входной температуры, и не рассматриваются их решения.

В патенте США 5839500 (Roder и др.), выданном 24 ноября 1998 года, раскрывается способ и аппарат для литья металлического сляба непрерывным процессом с использованием двухленточной литейной машины, литейной машины с подвижным блоком и т.п. Патент предлагает пути улучшения качества металлического литья, включая измерение таких параметров, как температура металла, и управление определенными технологическими параметрами. Тем не менее, патент не касается отливки составных слитков и не подразумевает подачу двух или более потоков металла в литейную установку.

Следовательно, существует необходимость эффективного решения некоторых или всех вышеуказанных проблем.

Раскрытие изобретения

Один вариант осуществления изобретения представляет способ литья с прямым охлаждением составного металлического слитка, включающий последовательное литье, по меньшей мере, двух слоев металла с целью получения составного слитка путем подачи потоков расплавленного металла, по меньшей мере, в две литейные камеры кристаллизатора установки литья с прямым охлаждением, измерение входной температуры одного или более потоков расплавленного металла рядом с входом литейной камеры, в которую подается поток, сравнение измеренной температуры с заданной уставкой и коррекцию переменной литейного процесса, влияющей на температуру расплавленного металла на входе или внутри литейных камер, на величину, рассчитанную по обнаруженным отклонениям одной или более температур с целью минимизации пагубного влияния на литье одного или более отклонений температуры.

Предпочтительно коррекция переменной литейного процесса выполняется так, чтобы приблизить или возвратить измеряемую входную температуру одного или более потоков к значению заданной уставки температуры для одного или более потоков. Другими словами, при обнаружении отклонения от уставки температуры переменная литейного процесса корректируется так, чтобы отклонение температуры стремилось к минимуму или нулю, а измеряемая температура приближалась к значению уставки или возвращалась на него.

Коррекция переменной литейного процесса может быть прекращена на определенных стадиях литья, например, когда отклонение температуры не будет считаться наносящим вред процессу литья (то есть не будет оказывать пагубных воздействий на литье), или когда сама корректировка переменной литейного процесса будет вызывать нежелательные изменения, оказывающие пагубное воздействие на литье. Более того, коррекция может ограничиваться заранее установленными интервалами отклонения температуры так, чтобы при отклонении температуры, не попадающем в границы заранее установленных интервалов, никакой коррекции не выполнялось.

Другой вариант осуществления изобретения представляет установку для литья составного металлического слитка, включающую установку литья с прямым охлаждением с кристаллизатором, содержащим, по меньшей мере, две литейные камеры для отливки составного слитка; желоба для подачи потоков расплавленного металла, по меньшей мере, в две литейные камеры; по меньшей мере, один датчик температуры для измерения входной температуры одного или более потоков расплавленного металла рядом с входами литейных камер, в которые подаются потоки; устройство сравнения показаний температуры, по меньшей мере одного датчика температуры с заданными уставками температуры для одного или более потоков с целью обнаружения отклонений температуры потоков; и контроллер для коррекции переменной литейного процесса, влияющей на температуру расплавленного металла на входе или внутри литейных камер, на величину, рассчитанную по отклонению температуры, обнаруженному, по меньшей мере, для одного из потоков.

Термин «переменная литейного процесса» означает параметр процесса литья, который может изменяться оператором (или алгоритмом управления, реализованным в компьютере или программируемом логическом контроллере) в ходе литья. На температуру металла на входе или внутри кристаллизатора могут влиять несколько переменных литейного процесса. Например, к таким переменным литейного процесса относится скорость литья слитка, интенсивность охлаждения слоев металла внутри кристаллизатора, интенсивность охлаждения составного слитка, выходящего из катализатора, а также высота поверхностей лунок расплавов металлов внутри кристаллизатора. Предпочтительной переменой для корректировки является скорость литья, так как ее легче всего изменять. Более подробно далее по тексту описываются результаты изменения скорости литья.

Быстрота охлаждения потоков материала внутри кристаллизатора (то есть более интенсивное охлаждение или менее интенсивное охлаждение) может изменяться за счет корректировки охлаждения охлаждаемых разделительных перегородок, служащих для разделения камер кристаллизатора. Обычно перегородки изготавливают из теплопроводного материала, охлаждаемого водой, протекающей по трубкам, находящимся в физическом контакте с разделительными перегородками. Изменение расхода охлаждающей воды (и/или ее температуры) увеличивает или уменьшает количество тепла, отводимого от разделительной перегородки, таким образом увеличивая или уменьшая отвод тепла от расплавленного металла, соприкасающегося с разделительной перегородкой, и его температуру. Таким образом, температура расплавленного металла, соприкасающегося с разделительной перегородкой, регулируется внутри самого кристаллизатора. Металл, соприкасающийся с разделительной перегородкой, в конце концов, образует часть границы раздела между соседними слоями металла, следовательно, интенсивность охлаждения металла непосредственно влияет на физические характеристики металла на границе раздела (то есть, на температуру и толщину оболочки полутвердого металла, формирующейся из расплавленного металла на границе раздела). Следовательно, увеличение расхода воды через трубки, прикрепленные к разделительной перегородке, увеличивает интенсивность охлаждения расплавленного металла, соприкасающегося с разделительной перегородкой, и компенсирует перегрев расплавленного металла на входе в кристаллизатор относительно заданного значения температуры (уставки). И наоборот, уменьшение расхода охлаждающей воды компенсирует переохлаждение расплавленного металла ниже значения уставки.

Аналогичным образом, интенсивность, с которой охлаждающая вода подается на наружную поверхность слитка, выходящего из кристаллизатора, может повышать или понижать температуру металла внутри кристаллизатора, так как тепло от металла внутри кристаллизатора передается вдоль слитка в точку, где тепло забирается подаваемой снаружи охлаждающей водой. Поэтому увеличение расхода охлаждающей воды (и/или понижение ее температуры) усиливает эффект охлаждения расплавленного металла внутри кристаллизатора (компенсируя при этом перегрев выше значения уставки), а уменьшение расхода охлаждающей воды относительно снижает эффект охлаждения (компенсируя переохлаждение ниже значения уставки).

Регулирование высоты поверхности лунок расплавленного металла внутри литейных камер оказывает эффект изменения температуры металла на поверхности раздела, на которой металлы соприкасаются друг с другом вследствие того, что большая глубина лунки металла внутри литейной камеры увеличивает длительность контакта расплавленного металла с охлаждаемыми стенками и перегородками кристаллизатора, а меньшая глубина лунки металла сокращает время охлаждения. Высота поверхности лунок металла может регулироваться изменением скорости подачи расплавленного металла в литейные камеры, например, путем изменения положения регулирующей арматуры или «заслонки» (обычно огнеупорных стержней) в аппарате подачи металла. Таким образом, увеличение глубины лунки металла компенсирует перегрев выше значения уставки, а уменьшение глубины лунки металла компенсирует переохлаждение ниже значения уставки.

Одной из задач корректировки переменных литейного процесса является предотвращение разрыва, разрушения или другого нарушения границы раздела, на которой происходит первое соприкосновение металлов отливаемых слоев. При последовательной кристаллизации новообразованная поверхность полутвердого металла используется в качестве опоры, на которую отливается и охлаждается расплавленный металл соседнего слоя. Слой полутвердого металла формируется в наружную оболочку вокруг сердцевины все еще расплавленного металла, и эта оболочка должна быть достаточно толстой, чтобы не прорваться и не разрушиться при контакте с расплавленным металлом другого слоя отливки. Толщина оболочки зависит от времени, в течение которого слой металла охлаждался, в частности, разделительными перегородками. Кроме того, температура полутвердого слоя должна быть такой, чтобы при воздействии расплавленного металла другого слоя она не поднималась до температуры плавления, иначе граница раздела снова может подвергнуться разрыву или разрушению. Таким образом, образование жизнеспособной границы раздела при литье очень сильно зависит от времени охлаждения и наименьшей температуры металла первого отливаемого слоя в точке, где металлы слитка вступают в первый контакт и полностью отвердевают. Следовательно, одной из задач является корректировка переменной литейного процесса, влияющей на длительность и температуру этого охлаждения с целью компенсации отклонений входной температуры расплавленных металлов от заданного значения уставки. Другой задачей корректировки переменных литейного процесса является компенсация неудовлетворительной подачи металла или попадания твердых или полутвердых металлических артефактов в литейные камеры по причине ненадлежащего охлаждения подаваемого металла. Описание далее по тексту проясняет, почему для такой компенсации может использоваться такая переменная, как скорость литья.

Отличительной особенностью примеров осуществления является то, что изменения входной температуры, по меньшей мере, двух потоков металла компенсируется корректировкой только одной переменной литейного процесса, например скорости литья, влияющей на все слои металла. Изобретением установлено, что в пределах определенного интервала отклонений температуры потоков металла от значений уставок, поперек границы раздела металлов происходит некоторая теплопередача, полностью или частично компенсирующая влияние разницы температуры разных потоков металла. Например, если металл плакирующего слоя перегрет больше металла внутреннего слоя, но его температура все еще находится в заранее определенных пределах, уменьшение скорости литья, рассчитанное по температуре внутреннего слоя, стабилизирует границу раздела между металлами, так как излишек тепла плакирующего слоя частично перейдет во внутренний слой и не окажет ожидаемого ухудшающего действия. Поэтому не потребуется выполнять дополнительного охлаждения металла плакирующего слоя. Также можно корректировать переменную литейного процесса по сумме или среднему значению перегрева на входе обоих или всех потоков расплавленного металла.

В наиболее предпочтительном варианте осуществления предлагается способ литья с прямым охлаждением составного металлического слитка, подразумевающий последовательную кристаллизацию, по меньшей мере, двух слоев металла с получением составного слитка путем подачи расплавленного металла, по меньшей мере, в две литейные камеры установки литья с прямым охлаждением, измерение температуры каждого из потоков расплавленного металла в точке вблизи одной из литейных камер, в которую подается поток, и корректировку заданной скорости литья или заданной быстроты изменения скорости литья, используя, по меньшей мере, одно значение входной температуры для компенсации обнаруженного отклонения температуры от значения уставки, задаваемого для каждого из потоков металла. Способ отличается тем, что убыстрение литья используется для повышения входной температуры, а замедление литья используется для понижения входной температуры.

Следует пояснить, что термины «наружный» и «внутренний» используются в настоящем описании для описания слоев металла довольно свободно. Например, в двухслойной структуре, строго говоря, может и не существовать как таковых наружного слоя или внутреннего слоя, но обычно наружным слоем считается тот, который предназначен для контакта с атмосферой, климатическими факторами, или тот, который виден глазом в конечном изделии. Также часто «наружный» слой имеет меньшую толщину, чем «внутренний» - он обычно значительно тоньше, и, таким образом, предусматривается в качестве слоя покрытия или оболочки для подстилающего, «внутреннего» слоя или сердцевины слитка. В случае слитков, предназначенных для горячего и/или холодного прокатывания с целью получения листовых изделий, часто желательно наносить покрытие на обе главные (прокатываемые) поверхности слитка, и в этом случае указанные слои естественно различают, как «внутренний» слой и «наружные» слои. В таких случаях внутренний слой часто называют «сердцевиной» или «сердцевиной слитка», а наружные слои называют «оболочкой» или «плакированием».

Настоящее описание также ссылается на некоторые сплавы по номерам Aluminum Association «АА». Спецификации этих сплавов могут быть найдены в документе "International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys", опубликованном Aluminum Association, Inc., of 1525 Wilson Boulevard, Arlington VA 22209, USA, с изменением от февраля 2009 г. (описание которого специально включено в настоящее изобретение посредством ссылки).

Краткое описание чертежей

Примеры осуществления изобретения описываются подробнее в нижеследующем описании со ссылкой на сопутствующие чертежи, из которых:

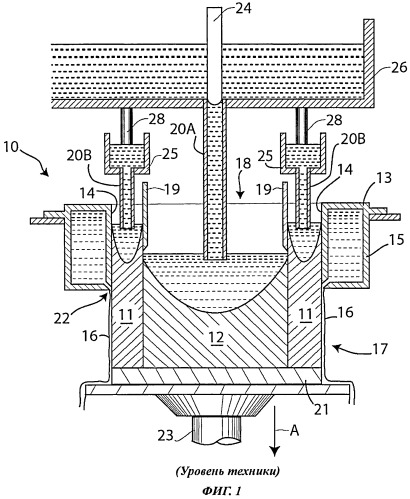

Фиг.1 изображает вертикальный разрез прототипа литейной установки, который может использоваться с примерами осуществления изобретения в конфигурации для литья с "высокорасположенной лункой" расплава металла плакирующего слоя;

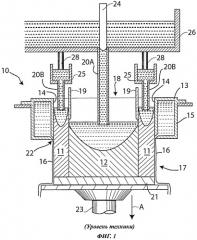

Фиг.2 изображает вертикальный разрез прототипа литейной установки, который может использоваться с примерами осуществления изобретения в конфигурации для литья с "низкорасположенной лункой" расплава металла плакирующего слоя;

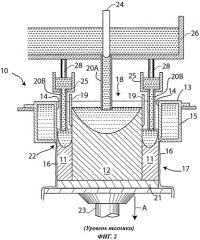

Фиг.3 изображает увеличенное изображение вертикального разреза по Фиг.2, на котором дополнительно показано оборудование охлаждения разделительной перегородки и полутвердых областей литого слитка;

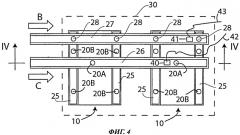

Фиг.4 изображает вид сверху литейного стола с двумя литейными установками и датчиками температуры в металлоразливочных желобах в соответствии с примером осуществления изобретения;

Фиг.5 изображает вид, аналогичный Фиг.1, но показывающий установку согласно примеру осуществления изобретения; и

Фиг.6 и Фиг.7 изображают графики изменения температуры и скорости литья в ходе литейного процесса, выполняемого в конфигурациях с "высокорасположенной лункой" расплава металла плакирующего слоя (Фиг.6) и с "низкорасположенной лункой" расплава металла плакирующего слоя (Фиг.7).

Осуществление изобретения

Фиг.1, 2 и 3 сопутствующих чертежей приведены для объяснения примеров общего плана, в рамках которых могут работать варианты осуществления настоящего изобретения. Показаны вертикальные поперечные разрезы установок литья составных слитков способом с прямым охлаждением, типа описанного в патенте США 2005/0011630 A1 (Anderson и др.), выданного 20 января 2005 г. (описание которого специально включено в настоящее изобретение посредством ссылки). Изобретение также расширяет применение способа, изложенного в патенте США 6260602 (Wagstaff) (описание которого также специально включено в настоящее изобретение посредством ссылки). Хотя в нижеследующем описании в качестве переменной литейного процесса, определяющей целостность границы раздела, используется скорость литья, следует иметь в виду, что вместо нее могут использоваться и другие переменные литейного процесса из тех, которые были упомянуты выше.

Фиг.1 иллюстрирует так называемый режим «с высокорасположенной лункой расплава металла плакирующего слоя» (с реверсивным охлаждением) работы установки 10 литья составных слитков с последовательной кристаллизацией, при котором поверхности лунок расплавов металлов, формирующих плакирование 11, выдерживаются в кристаллизаторе выше поверхности лунки расплава металла, формирующего сердцевину 12. Напротив, на Фиг.2 и 3 иллюстрируется так называемый режим «с низкорасположенной лункой расплава металла плакирующего слоя» (с нормальным охлаждением) работы, при котором поверхности лунок расплавов металлов, формирующих плакирование 11, выдерживаются в кристаллизаторе ниже поверхности лунки расплава металла, формирующего сердцевину 12. То, в каком режиме - «с высокорасположенной лункой» или «с низкорасположенной лункой», эксплуатируется установка, зависит в первую очередь от характеристик отливаемых металлов (например, относительной температуры ликвидуса и солидуса и т.д.). При рассмотрении Фиг.1, 2 и 3 следует принять во внимание, что составные слитки, к которым относятся примеры осуществления, не обязательно имеют три слоя, как показано, и могут состоять только из сердцевины 12 и одного плакирующего слоя 11 с одной стороны сердцевины.

Более подробно, на Фиг.1 показана версия установки (Anderson и др.), применяющейся для литья наружного слоя (плакирующего слоя или «плакирования») 11 по обеим главным поверхностям (прокатным поверхностям) прямоугольного внутреннего слоя или «сердцевины» слитка. Следует отметить что в данной версии установки плакирующие слои в процессе литья отвердевают первыми (по меньшей мере, частично), после чего отливается внутренний слой 12 в контакте с плакирующими слоями. Такая схема является типовой при отливке в сердцевину сплава с относительно низкими по сравнению со сплавом плакирования температурами ликвидуса и солидуса (например, когда сплав сердцевины является сплавом на основе алюминия с высоким содержанием Mg, а сплав плакирования является одним из сплавом на алюминиевой основе с малым содержанием Mg или вообще без Mg). Установка содержит узел прямоугольного кристаллизатора 13 со стенками 14, составляющими часть водяной рубашки 15, из которой потоки или струи охлаждающей воды из сопел 16 направляются на образующийся слиток 17. Слитки, получаемые таким образом, обычно имеют прямоугольное поперечное сечение и размер до 216 см на 89 см, хотя постоянно совершенствующиеся технологии позволяют отливать и более крупные слитки. Получаемые таким образом слитки обычно используются для проката плакированных листов, например, листового припоя на прокатных станах по обычным технологиям горячей и холодной прокатки.

Входная часть 18 кристаллизатора разделена двумя прямостоящими разделительными перегородками 19 (иногда называемыми «охлаждающими» или «холодильными» перегородками) на три камеры подачи металла - по одной камере для каждого слоя структуры слитка. Разделительные перегородки 19, которые для обеспечения хорошей теплопроводности часто выполняют из меди, поддерживают в холодном состоянии за счет холодильного водоохлаждаемого оборудования (описываемого подробнее ниже со ссылкой на Фиг.3), соприкасающегося с разделительными перегородками. Как следствие, данные разделительные перегородки охлаждают и, в конечном счете, вызывают кристаллизацию расплавленного металла, который входит с ними в соприкосновение, аналогично водоохлаждаемым стенкам 14 кристаллизатора. Каждая из трех камер, образуемых внутри кристаллизатора разделительными перегородками 19, снабжается расплавленным металлом до требуемого уровня через отдельные разливочные наконечники подачи расплавленного металла. Наконечник, снабжающий сердцевину, обозначен позиционным номером 20А, а наконечники, снабжающие плакирующие слои, обозначены позиционными номерами 20В. Наконечник 20А оборудован заслонкой 24, регулирующей подачу расплавленного металла за счет перемещения по вертикали. Наконечники 20В такой заслонки не имеют, так как подача расплавленного металла регулируется на более ранней стадии подачи металла, что будет разъяснено далее по тексту. В наконечники 20А и 20В расплавленный металл подается из металлоразливочных желобов 26 и 25 соответственно, по которым металл для сердцевины и плакирования передается из металлоплавильной печи или других резервуаров расплавленного металла (не показаны). Этот процесс передачи металла описывается подробнее далее по тексту со ссылкой на Фиг.4. Как показано на Фиг.1, вертикально перемещаемый нижний блок 21 на несущем валу 23 вначале закрывает отверстие нижней стороны 22 кристаллизатора, а затем в процессе литья опускается с регулируемой скоростью (по направлению по стрелке А), поддерживая при этом зародыш составного слитка 17, по мере того как последний выходит из кристаллизатора. Установка, изображенная на Фиг.2, работает по существу одинаково с установкой, изображенной на Фиг.1, за исключением изменения на обратное взаимного расположения уровней поверхностей лунок металлов для литья слоев сердцевины и плакирования, что означает, что слой сердцевины 12 отливается первым, а плакирующие слои 11 отливаются уже на частично отвердевшие поверхности слоя сердцевины.

Фиг.1 и 2 не совсем явно иллюстрируют, но Фиг.3 очевидно показывает то, что литейная установка работает таким образом, что на границе раздела 100 между внутренним слоем 12 и плакирующим слоем 11 металлы впервые соприкасаются в ситуации, когда один из металлов полностью расплавлен (тот слой металла, поверхность лунки расплава которого находится ниже, в данном случае - металл плакирующего слоя), а другой металл находится в полутвердом (или «пористом») состоянии, или же разогрет до температуры полутвердого состояния за счет соприкосновения с расплавленным металлом другого слоя, поэтому через границу раздела происходит некоторая диффузия металлов, формирующая хорошее межповерхностное сцепление в получающемся в итоге полностью твердом слитке. По мере охлаждения каждый металл проходит состояния от полностью расплавленного через полутвердое до полностью твердого. Поэтому плакирующий слой имеет область 11А полностью расплавленного металла, зону 11В полутвердого металла и область 11С полностью твердого металла. Аналогичным образом внутренний слой имеет область 12А полностью расплавленного металла, область 12В полутвердого металла и область 12С полностью твердого металла. Можно видеть, что внутренний слой 12 под нижним концом 19А разделительной перегородки 19 имеет оболочку 12D полутвердого металла, окружающую область 12А расплавленного металла, а область 11А расплавленного металла плакирующего слоя на верхней поверхности 11D контактирует с полутвердой оболочкой. Оболочка изначально достаточно тонка и относительно хрупка, поэтому важно ее не разорвать или не разрушить в процессе литья, иначе образуется дефект. Следовательно, большое значение имеет тщательный контроль температуры металлов, так как полутвердая зона может существовать только в достаточно узком диапазоне температур. На Фиг.3 также показано оборудование для охлаждения разделительной перегородки 19. Оно состоит из металлической трубки 102, соприкасающейся с разделительной перегородкой в месте, недостижимом для расплавленного металла. В трубку через впускной патрубок 103 подается охлаждающая жидкость (обычно холодная вода), которая выходит через выпускной патрубок 104 в направлении, показанном стрелками. Так как разделительная перегородка выполнена из металла с высокой теплопроводностью (например, из меди), то тепло от расплавленного металла отводится через разделительную перегородку и уносится охлаждающей водой. Таким образом, металл внутреннего слоя 12, прилегающий к разделительной перегородке 19, охлаждается и переходит в полутвердое состояние, как показано.

На практике расплавленные металлы для внутреннего слоя и плакирующего слоя обычно подаются на значительное расстояние от одной или нескольких металлоплавильных печей (не показаны) по желобам или лоткам, обычно включающим горизонтальные желоба 25 и 26, показанные на Фиг.1 и 2. Из-за расстояний и сложностей управления температурой и скоростью подачи металла из печи (-ейтемпература расплавленного металла, доставляемого в камеры кристаллизаторы для литья, может отличаться от требуемой.

Как показано на виде сверху Фиг.4, также типична подача расплавленного металла более чем в один кристаллизатор 10, являющийся составной частью литейного стола 30 так, чтобы одновременно можно было отливать более одного составного слитка. Обычно скорости опускания нижних блоков 21 каждого кристаллизатора такого стола определяются скоростью общего мотора или двигателя, чтобы скорости литья всех кристаллизаторов литейного стола были обязательно одинаковыми. Расплавленный металл для плакирующих слоев подается от плавильной печи по направлению стрелок В по желобу 27 и переливается в поперечные желоба 25 через сливные трубы 28. Сливные трубы 28 обычно снабжаются заслонками (не показанными, но аналогичными заслонке 24, показанной на Фиг.1 и Фиг.2) для регулирования подачи металла для плакирующих слоев. Из поперечных желобов 25 металл подается в камеры плакирующих слоев литейного аппарата 10 по сливным трубам 20В, как уже было описано. Так как регулирующей арматурой снабжены сливные трубы 28, в сами сливные трубы 20В поперечных желобов 25 заслонки не устанавливаются, как было отмечено выше. В данном примере осуществления для обоих плакирующих слоев слитка используется один металл, но при желании могут использоваться и разные металлы путем устройства одного или нескольких дополнительных каналов подачи. Расплавленный металл для внутреннего слоя подается из плавильной печи по желобу 26 в направлении по стрелке С. В данном случае металл подается в камеры литья сердцевины литейного аппарата 10 по сливным трубам 20А, имеющимся в желобе. По желобу 26 подается гораздо больше металла, чем по желобу 27, так как в иллюстрируемом примере осуществления внутренние слои 12 имеют гораздо больший объем, чем плакирующие слои 11.

Согласно одному варианту осуществления, внутри желобов 26 и 27 установлены датчики температуры соответственно 40 и 41, расположенные в каждом случае в непосредственной близости от наиболее удаленной от печи сливной трубы 20А или 28. В качестве датчиков могут использоваться устройства любого подходящего типа, например термометры, термопары, термисторы, оптические пирометры и т.д. В настоящее время предпочтение отдается термопаре с защитным кожухом, выпускаемой компанией Omega Canada с адресом 976 Bergar St., Laval, Quebec, H7L5A1, Canada. Датчики погружают в расплавленный металл в желобах или, в случае оптических пирометров или других дистанционных измерителей, располагают вблизи металла на расстоянии от него. Сигналы температуры передаются к другой аппаратуре по сигнальным проводам 42 и 43, как описано со ссылкой на Фиг.5. Хотя датчики желательно располагать как можно ближе к входу кристаллизатора (сливным трубам), на практике они могут устанавливаться на некотором отдалении от входов при условии, что при прохождении расстояния от датчиков к входам температура значительно не понизится. При упоминании датчиков, располагаемых в непосредственной близости от входов кристаллизатора, необходимо иметь в виду такое допустимое отдаление.

На вертикальном поперечном разрезе Фиг.5 виден только один датчик температуры (датчик 40 в желобе 26), а другой датчик, присутствующий в желобе 27, закрыт желобом 26. Датчики температуры 40 и 41 сигнальными проводами 42 и 43 подключены к устройству измерения температуры 45, преобразующему измеренные температуры в цифровые сигналы, передаваемые в программируемый логический контроллер (ПКЛ) или компьютер 46 по кабелю 47. ПЛК или компьютер 46 по входной информации о температуре рассчитывает необходимую скорость литья или необходимую коррекцию заданной скорости литья, которая будет использована для минимизации отклонения от заданной уставки температуры расплавленных металлов по показаниям датчиков 40 и 41. Компьютер 46 затем подает сигнал, содержащий цифровую информацию о необходимой скорости литья или изменении скорости литья, в контроллер 48 для управления исполнительным механизмом 49 регулировки скорости (контроллер 48, таким образом, регулирует скорость опускания нижнего блока в ходе литья). Хотя исполнительный механизм 49 показан только схематично на Фиг.5, обычно в нем используются гидроприводные цилиндры, работающие от потока гидравлической жидкости, подаваемой насосом через клапан-регулятор. Исполнительный механизм 49 сначала поднимает нижний блок 21 вверх до исходного положения, в котором он закрывает нижнее отверстие кристаллизатора. Однако в процессе литья гидравлическое давление постепенно снижается, и нижний блок 21 под действием силы тяжести опускается вниз.

То есть контроллер 48 для управления скоростью опускания слитка регулирует скорость, с конторой понижается гидравлическое давление. В свою очередь это изменяет скорость потока протекания металлов через литейную установку 10, а значи, и скорость потока, с которой металл разливается по желобам 25, 26 и 27 (при условии, что не выполняется регулировка заслонкой 24 и другими регулирующими заслонками). Таким образом, увеличение скорости литья увеличивает скорость подачи расплавленного металла в литейную установку, а уменьшение скорости литья уменьшает скорость подачи металла в литейную установку. Как правило, увеличение скорости подачи металла в литейную установку приводит к росту температуры металла, входящего в установку, так как у него остается меньше времени на охлаждение в раздаточных желобах и трубах. И наоборот, уменьшение скорости подачи металла приводит к понижению температуры металла, входящего в литейную установку, так как металл доставляется дольше и соответственно, сильнее охлаждается. Кромке того, замедление скорости литья приводит к упрочнению границы раздела 100 по нескольким причинам, включая увеличение длительности соприкосновения расплавленного металла с охлаждаемыми стенками 14 и разделительными перегородками 19 кристаллизатора, и, в конце концов, с водяными струями из сопел 16, чем увеличивается толщина оболочки из полутвердого металла на границе раздела 100.

В тех случаях, когда на литейном столе установлено более одного кристаллизатора, как показано на Фиг.4, где таких кристаллизаторов - два, но обычно бывает три, скорость литья каждого кристаллизатора регулируется аналогично. Подразумевается, что если в концах желобов 26 и 27, где установлены датчики температуры 40 и 41, имеются отклонения температуры металла от уставок, то соответствующие отклонения температуры будут наблюдаться и в точках желобов вблизи сливных труб, ведущих в каждый из других кристаллизаторов. Однако указывается на то, что вместо управления скоростью литья (или совместно с ним) принуждением нижнего блока опускаться с определенной скоростью, что одинаково влияет на все кристаллизаторы, можно изменять высоту уровня металла в литейной камере каждой литейной установки индивидуально с тем, чтобы оптимизировать условия литья под конкретную температуру расплавленного металла, подаваемого в каждый отдельный кристаллизатор.

Литейные операции такого рода обычно имеют различные стадии литья со скоростями литья, отличающимися друг от друга даже без применения корректировок, описываемых в примере осуществления изобретения. Например, обычно существует пусковая стадия, на которой скорость литья достаточно низка и часто неизменна. Затем следует стадия ускорения, на которой скорость литья постепенно увеличивается до предпочтительного значения. После этого наступает стадия нормального литья, часто именуемая рабочей стадией или стадией установившегося режима, когда скорость литья выдерживается на предпочтительном значении до отливки большей части слитка. По окончании рабочей стадии просто прекращается подача расплавленного металла. На этих различных стадиях литья могут найти различное применение измерения температуры металла, осуществляемые согласно примеру осуществления изобретения. Например, на различных стадиях литья интервалы изменения или корректировки скорости литья от заранее установленного значения (так называемой, целевой скорости) могут быть разными, и на одной стадии для определения изменений скорости литья может использоваться измеренная температура металла плакирующего слоя, в то время как на другой стадии может использоваться измеренная температура металла внутреннего слоя, а на некоторых стадиях могут использоваться оба значения измеренной температуры. Более того, следует отметить, что режимы с «высокорасположенной лункой» и с «низкорасположенной лункой» расплава металла плакирующего слоя могут требовать различного подхода, как и работа с различными сочетаниями металлов.

Подход, наилучшим образом пригодный для различных ситуаций («высокорасположенная лунка», «низкорасположенная лунка», конкретные сочетания металлов, стадия литья и т.д.) может быть определен