Машина для сборки и роликовой сварки сотовых

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

25Ш2

Союэ Советсккк

Социалистическик

Республик

Зависимое от авт. свидетельства №

Кл.,21h, 29/12

Заявлено 20.Х!!.1967 (¹ 1204664/25-27) с присоединением заявки ¹

Приоритет

МПК В 23k

УДК 621.791.763.3.037 (088.8) Комитет по делам иэобретеиий и открытий при Совете Министров

СССР

Опубликовано 26.Vill.1969. Бюллетень № 27

Дата опубликования описания 22.1.1970

Авторы изобретения В. А. Григорьев, С. И. Лесных, М. И. Баранов, Ю. К. Ганин, П. Л. Чулошников, В. Д. Мягков, В. E. Шамаров и Д. А. Антонов

Заявитель

МАШИНА ДЛЯ СБОРКИ И РОЛИКОВОЙ СВАРКИ СОТОВЫХ

ЗАПОЛ Н ИТЕЛ ЕЙ

Извесгна машина для сборки и роликовой сварки cOTQBbtx заполнителей, изготовляемых из металлической гофрированной ленты, содержащая станину с опорой для поддержки свариваемого изделия, сварочную каретку с блоком роликовых головок, устройства для вертикального и горизонтального перемещения блока роликовых головок, механизм сОтообразования, включающий в себя две каретки, FIB которых установлены с возможностью вертикального перемещения электродные гребенки.

Предложенная машина отличается от известной тем, что устройство вертикального перемещения блока роликовых головок выполнено в виде системы сдвоенных рычагов, установленных на сварочной каретке,и взаимодействующих с блоком роликовых головок, а электродные гребенки выполнены со стержнями, перемещаемыми ic помощью реечно-винтового механизма, при этом в машину введен уравновешивающий механизм, состоящий из двух цилиндрических и одного конического барабанов с системой тросов, связывающих опору изделия с уравновешивающим противовесом. Это,повышает производительность процесса сварки заполнителей с различной формой и величиной ячеек.

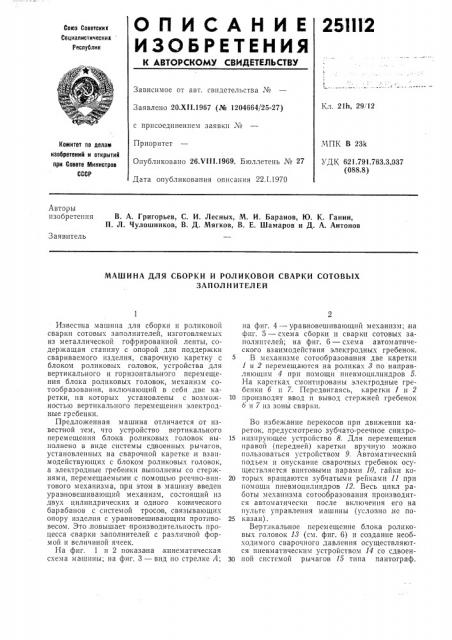

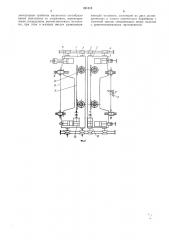

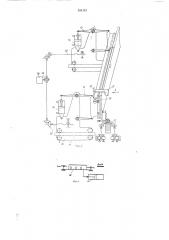

1-!а фиг. 1 и 2 показа на,кинематическая схема машины; на фиг. 3 — вид по стрелке А; на фиг. 4 — уравновешивающий механизм; на фиг. 5 — схема сборки и сварки coTOBbtx заполнителей; на фиг. 6 — схема автоматическогоо взаимодействия электродных гребенок.

В механизме сотообразования две каретки

1 и 2 перемещаются на роликах 8 по направляющим 4 при помощи пневмоцилиндров 5.

На каретках смонтированы электродные гребенки 6 ti 7. Передвигаясь, каре гки 1 и 2

10 производят ввод и вывод стержней гребенок

5 и 7 из зоны сварки.

Во избежание перекосов при движении кареток, предусмотрено зубчато-реечное синхро15 низпрующее устройство 8. Для перемещения правой (передней) каретки вручную можно пользоваться устройством 9. Автоматический подьем и опускание сварочных гребенок осуществляется винтовыми парами 10, гайки ко20 торых вращаются зубчатыми рейками 11 при помощи пневмоцнлиндров 12. Весь цикл работы механизма сотообразовання производится автоматически после включения его на пульте управления машины (условно не по25 казан) .

Вертикальное перемещение блока роликовых головок 18 (см. фиг. 6) и создание необходимого сварочного давления осуществляются пневматическим устройством 14 со сдвоен30 ной системой рычагов 15 типа пантограф.

251112

HipII.перемещении сварочной каретки 16 вдоль направляющих 17 роликовые головки 18 производят сварку. Прямое и воз вратное движение сварочной каретки осуществляется от реверсивного двигателя 18 через редуктор 19 и два ходовых, винта 20.

Поперечное передвижение и фиксация блока .роликовых головок 18, необходимые для сварки соседних ш во в, про изводятся с помощью стопорного фиксатора 21. Положение блока роликовых головок определяется сменной шаговой план кой 22.

При очередном перемещении электродных гребенок 6 и 7 производится смещение в автоматическом цикле на поло вину шага сотовых ячеек и шаго вой планки 22 при помощи пневмоцилиндра 28, тем самым сварочное устройство подготавливается для сборки и сварки следующей ленты.

В уравновешивающем механизме поддерживающее устройство 24 в начале сварки сотового заполнителя находится в верхнем .положении, а груз-протововес 25 на размотанном тросе 26 — в нижнем положении. По мере возрастания веса наращиваемого сотового заполнителя, последний воздействует своей тяжестью на поддерживающее устройство и опускает его при постепенном сматыва нии троса 27 с цилиндрических барабанов 28.

Конический ба рабан 29, закрепленный на валу 80, по спиральному пазу наматывает трос с грузом-противовесом 25 в сторону увеличения,своего радиуса.

Уравновешивая не нарастающего сотового за полнителя и снятие, нагрузки с электродных стержней происходит благодаря постепенному увеличению момента сил на коническом барабане под действием силы тяжести сотового заполнителя.

Работа электродных гребенок механизма сотообразования осуществляется следующим образом.

П р ед варительно .сформированную ленту Л сотового заполнителя укладывают на стержни электродной гребенки 6 (ом. фиг. 5 положение 1 и фиг. б,а) и ориентируют торцовыми упорам и 81. Гребенюка 7 выведена из зорины сварки. После укладки первой ленты подводигся гребенка 7; электродные стержни располагаются в вертанем ряду и ко нцаии замыкаются с колодкой гребенки 6 (см. фиг. б,б).

Затем укладывают вторую сформированную ленту Л., и также ориентируют торцовыми упорами 81 oTHооитель но первой ленты Ль

После этого опускают блок роликовых головок 18, создавая тем самым сварочное да вление.

Роликовые головки 18 огру1ппирова ны парами и при их прямом и возвратном движении вдоль электродных стержней (ом. фиг. б,б) производится сварка.

Подвод сварочного тока к каждой паре головок 18 осуществляется от трансформаторов с одной стороны (односторонняя сварка).

С другой, нижней, стороны сварочный ток проходит через электродные стержни которые электрически соединены между собой.

При малом шаге ячеек сотового заполнителя, когда невозможно конструктивно расположить .рядом все роликовые головки, последние располагают через несколько шагов ячеек заполнителя, и ленту сваривают в несколько приемов (см. фнт. 5, положение головок обозначено пунктиром).

После сварки ячеек первых двух лент гребенка 6, на которой производилась сварка с извлечением электродных стержней из сваренных ячеек, от водится (cN. фиг. б,в) и с помощью автоматической системы механизма вертикального перемещения гребенок поднимается на некоторую величину. Одновременно другая гребенка 7 опускается на такую же величину (см. фиг. б,г).

По окончании вертикального перемещения гребенка 6 взаимно замыкается с гребенкой 7 (см, фиг. б,д). Далее укладывают следующую сформованную ленту Лз, и сварку производят уже на электродных стерженях гребенки

7. При этом система роликовых головок 18 автоматически смещается на половину шага влево, так как стержни гребенки 7,смещень. относительно стержней гребенки 6 на половк ну шага ячеек сотового заполнителя.

Далее процесс сборки и сварки повторяет ся, образуя сотовый заполнитель. В,процессе работы машины электродные стержни при очередном вертикальном перемещении только извлекаются из полости ранее сваренных ячеек заполнителя, что исключает деформацию .заготовок. Сварка производится на тех электродных стержнях, которые находятся в нижнем ряду и всегда на одном и том же уровне (см. фиг. 6, б, д, к), Такое выполнение машины позволяет производить сборку и роликовую сварку, сотового заполнителя высотой от 10 до 150 л,я и более, шириной до 1500 мм и практически неограниченной длины.

Предмет изобретения

Машина для сборки и роликовой сварки сотовых за полнителей, изготовляемых из металлической гофрированной ленты, содержащая станину с опорой для поддержки свариваемого изделия, сварочную каретку с блоком роликовых головок, устройства для вертикального и горизонтального перемещения блока роликовых гoJIolBoK, механизм сотообразования,,включающий в себя две каретки, на которых с возможностью вертикального перемещения установлены электродные гребенки, orличаюи1аяся тем, что, с целью повышения производительности процесса сварки заполнителей с различной формой и величиной ячеек, устройство, вертикального перемещения блока роликовых головок выполнено в виде системы сдвоенных рычагов, установленных на сварочной каретке и взаимодействующих с блоком роликовых головок, а

251112 электродные гребенки гмеканизма сотообразования выполнены со стержнями, перемещаемыми посредством реечно-винтового механизма, при этом в машину введен ура вновешивающпй меканизм, состоящий из двук цилиндрическик и одного конического барабанов с системой тросов, связывающик опору изделия с уравновешивающим противовесом.

251112

Ivan б

Составитель Л. Лапина

Техред Т. П. Курилко Корректор Л В Юшина

Редактор С. Сюткина

Типография, пр. Сапунова, 2

Заказ 3790/11 Тираж 480 Подписное

ЦНИИПИ Комитета по делам изоопетений и открытий при Совете Министров СССР

Москва К-35, Раушская наб., д. 4/5