Способ получения беспористого карбидочугуна для изготовления выглаживателей

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к получению карбидочугуна с отсутствием пор в объеме сплава, и может быть использовано для изготовления рабочих частей выглаживателей. Способ включает смешивание порошков карбида титана и серого чугуна СЧ20 в объемном соотношении 50 на 50, прессование полученной смеси под давлением 0,5 т, помещение прессовки на дно тигля и нагрев до температуры 1250-1350°С в контакте с размещенным на ней слитком чугуна той же марки, что и порошок, до полного его расплавления, выдержку при этой температуре с одновременным насыщением карбидом титана, частицы которого всплывают в жидком чугуне по мере расплавления слитка, и быстрое охлаждение. Способ позволяет значительно упростить технологию получения беспористого карбидочугуна. 1 пр., 2 табл., 3 ил.

Реферат

Изобретение относится к металлургии, а именно к способам получения износостойких композиционных материалов, в частности к способу получения карбидочугуна с отсутствием пор в объеме сплава.

Известно, что карбидостали обладают твердостью, которая соизмерима с твердостью твердых сплавов (см. Гуревич Ю.Г., Анциферов В.Н., Савиных Л.М., Оглезнева С.А., Буланов В.Я. Износостойкие композиционные материалы./ Под ред. Ю.Г. Гуревича. Екатеринбург: УрО РАН, 2005. - 217 с.). Однако данные материалы получают методами порошковой металлургии, основным недостатком которых является то, что в объеме получаемого изделия имеются поры (свыше 2,0%), что делает непригодным его использование для производства инструмента ввиду того, что поры царапают обрабатываемую поверхность и снижают качество обработки.

Известен способ получения карбидочугуна (см. Пат. 2190681 Российская Федерация, МПК C22C 1/04, C22C 29/10, C22C 33/02, B22F 3/12). Способ получения износостойкого композиционного материала на основе карбида титана (Ю.Г. Гуревич, П.В. Ротермель, Л.М. Савиных, И.М. Ковенский. - №2000113923/01; заявл. 31.05.2000; опубл. 10.10.2002), основанный на спекании предварительно спрессованной и высушенной в вакуумном шкафу шихты, содержащей порошки карбида титана, чугуна и глицерин. К недостаткам данного способа следует отнести пористость образца, а также значительную трудоемкость и сложность технологии, связанную с необходимостью подготовки порошка, предварительной пропитки и прессования заготовок (Гуревич Ю.Г., Анциферов В.Н., Савиных Л.М., Оглезнева С.А., Буланов В.Я. Износостойкие композиционные материалы./ Под ред. Ю.Г. Гуревича. Екатеринбург: УрО РАН, 2005. - 217 с.).

Наиболее близким к предложенному является известный заявителю способ получения карбидочугуна, включающий смешивание порошков карбида титана и чугуна и прессование полученной смеси (RU 2190681 C2, C22C 1/04, 10.10.2002) /1/.

Техническим результатом изобретения является упрощение технологии получения беспористого чугуна для выглаживателей.

Предложенный способ отличается от известного из /1/ тем, что смешивают порошки карбида титана и серого чугуна в объемном соотношении 50% на 50%, спрессованную смесь под давлением 0,5 тонны помещают на дно тигля и нагревают до температуры 1250-1350°C в контакте с размещенным на ней слитком, выполненным из чугуна той же марки, что и порошок, до полного его расплавления, осуществляют выдержку при этой температуре в течение 3-5 минут и охлаждают в воде.

В качестве исходных материалов был взят слиток из серого чугуна состава: 3,4% С; 2,2% Si; 0,6% Mn; <0,3% P и <0,3% S, твердостью 140 HB цилиндрической формы диаметром 20 мм и высотой 50 мм и порошок карбида титана (TiC) ТУ 6-09-492-75, состава масс.% 79,30 Ti, 18,78 Cобщ, 0,36 Cсвоб, 1/7 O2 и порошок чугуна такой же марки, что и слиток.

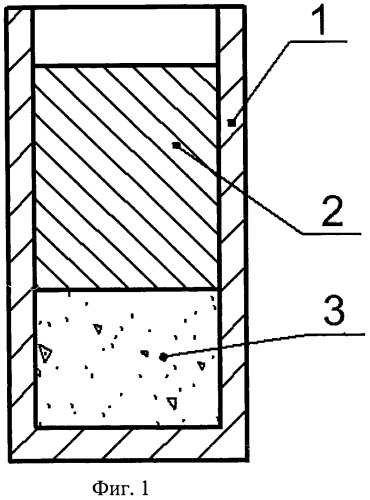

Порошки карбида титана и чугуна смешивались в соотношениях по объему 50 на 50 и прессовались при давлении 0,5 т, прессовку (фиг.1, поз.3) помещали на дно тигля (фиг.1, поз.1), после чего на него засыпали чугунную стружку той же марки, что и порошок чугуна (фиг.1, поз.2), и выдерживали в печи при температуре 1250-1350°C до полного расплавления стружки.

Металлографический анализ показал, что при выдержке 3-5 мин карбид титана не успевает всплывать и остается в объеме сплава (фиг.2). Твердость полученного чугуна составила 58-62 HRC. Результаты эксперимента показаны в таблице.

| № | Нагрев до 1250-1350°C и выдержка, мин | Смесь чугуна и карбида титана, % | Объем карбида, % | Твердость, HRC |

| 2 | 2-3 | БЧ+3-5% TiC | 40-50 | 55-56 |

| 3 | 4 | БЧ+10% TiC | 70 | 56-60 |

| 4 | 5 | БЧ+10-12% TiC | 70-80 | 60-62 |

| 5 | 6 | БЧ+3-5% TiC | 50 | 55-56 |

Как следует из таблицы, карбидочугун имеет большую твердость при содержании 70-80% карбида титана в смеси, но, как показали эксперименты, при таком содержании карбида смесь имеет большой объем, а карбиды всплывают очень быстро, поэтому был принят состав смеси 50% карбида и 50% чугуна, и время выдержки 5 минут.

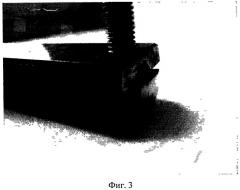

Из полученного сплава был изготовлен выглаживатель (см. фиг.3). Эксперименты показали, что шероховатость обработанных выглаживателем из карбидочугуна поверхностей снижалась в среднем в 2-5 раз по сравнению с исходной, что подтверждает применимость способа для производства рабочих частей выглаживателей.

Предлагаемый способ получения материала для изготовления выглаживателей проще и дешевле известных способов, так как не требует:

- подготовки исходного порошка для получения шихты;

- использования глицерина и сушки порошковой смеси:

- позволяет получать беспористую структуру сплава.

Пример осуществления способа получения беспористого карбидочугуна для инструментального композиционного материала (выглаживателя)

1. Порошки серого чугуна и карбида титана (TiC) с размером частиц ≤6,2 мкм смешивали в мельнице типа «пьяная бочка» в течение 12 часов.

2. Смесь в соотношении по объему 40-80% TiC и 60-20% серого чугуна прессовали под давлением 0,5 тонн, прессовку помещали на дно тигля, после чего на него засыпали чугунную стружку той же марки.

3. Тигель помещали в печь с графитовым нагревателем, нагревали до температуры 1250-1350°C и после полного расплавления шихты выдерживали при этой температуре 3-5 минут и охлаждали в воде. В таблице указаны твердость и состав полученного сплава.

| № | Нагрев до 1250-1350°C и выдержка, мин | Смесь чугуна и карбида титана, % | Объем карбида, % | Твердость, HRC |

| 2 | 2-3 | БЧ+3-5% TiC | 40-50 | 55-56 |

| 3 | 4 | БЧ+10% TiC | 70 | 56-60 |

| 4 | 5 | БЧ+10-12% TiC | 70-80 | 60-62 |

| 5 | 6 | БЧ+3-5% TiC | 50 | 55-56 |

Как следует из таблицы, карбидочугун имеет большую твердость при содержании 70-80% карбида титана в смеси, но, как показали эксперименты, при таком содержании карбида смесь имеет большой объем, а карбиды всплывают очень быстро, поэтому был принят состав смеси 50% карбида и 50% чугуна, и время выдержки 3-5 минут.

Способ получения беспористого карбидочугуна для изготовления выглаживателей, отличающийся тем, что порошки карбида титана и серого чугуна СЧ20, содержащего, мас.%: 3,6 углерода, 2,2 кремния, 0,7 марганца, 0,12 серы, 0,15 фосфора, для исключения пор в материале смешивают в объемном соотношении 50 на 50 и прессуют под давлением 0,5 т, спрессованную смесь помещают на дно тигля и нагревают до температуры 1250-1350°C в контакте с размещенным на ней слитком чугуна той же марки, что и порошок, до полного его расплавления, осуществляют выдержку при этой температуре в течение 3-5 минут и охлаждают в воде.