Способ получения композитных органоминеральных удобрений для внесения в почву и готовых почвенных субстратов

Иллюстрации

Показать всеИзобретение относится к сельскому хозяйству. Способ получения продукта, применимого в качестве органоминерального удобрения или почвенного субстрата, включает смешивание гуминовых веществ с компонентами, содержащими микроэлементы, причем указанное смешивание осуществляют путем обработки указанных компонентов жидкостью, содержащей гуминовые вещества, а в качестве компонента, содержащего микроэлементы, используют измельченный природный минерал серпентинит, который после указанной обработки дополнительно смешивают с природными и/или синтетическими материалами, содержащими кальций и фосфор. Изобретение позволяет упростить технологию, снизить трудоемкость и энергоемкость технологического процесса. 16 з.п. ф-лы, 3 ил., 1 табл., 8 пр.

Реферат

Изобретение относится к производству средств, предназначенных для использования в сельском хозяйстве, более конкретно - к производству удобрений, мелиорантов и искусственного грунта, а именно к способу получения продукта на основе серпентинита для использования в качестве органоминерального удобрения или почвенного субстрата.

В последние десятилетия все более широко в агрохимическую практику вовлекаются органоминеральные удобрения, главным образом гумус-содержащие удобрения, состоящие из органического вещества и связанных с ним химически или адсорбционно минеральных соединений. Получают органоминеральные удобрения обработкой гуминовых кислот или содержащих их материалов (торф, бурые угли, илы, сланцы, перегной) аммиаком, аммиачными растворами фосфатов, фосфорной кислотой, калийными солями. Органоминеральные удобрения имеют различные состав и наименования: гумофос, гумофоска, торфо-аммиачные удобрения (ТАУ), торфо-минерально-аммиачные удобрения (ТМАУ), гуматы натрия, аммония и другие (Л.Ф.Мельникова. Органоминеральные удобрения. Теория и практика их получения и применения./ Санкт-Петербург: изд-во СПбГПУ, 2007. -306 с.[1]). Гуминовые вещества, а именно гуминовые кислоты и их соли, участвуют в структурообразовании почвы, накоплении питательных элементов и микроэлементов в доступной для растений форме, регулировании геохимических потоков металлов в водных и почвенных экосистемах (см. И.В.Перминова. Анализ, классификация и прогноз свойств гумусовых кислот. Диссертация на соискание ученой степени доктора химических наук.-М.:МГУ, 2000, 359 с.[2]).

Распространенными источниками гуминовых веществ являются бурый уголь, сапропель, но главным наиболее доступным и дешевым источником является торф. Известен, например, способ получения комплексного органоминерального удобрения (патент РФ №2184103, опубл. 27.06.2002 [3]), включающий изготовление гранул из минерального удобрения и гумата щелочного металла, выделяемого щелочной экстракцией карбонатами натрия или калия при повышенной температуре из гуминового вещества. В этом способе минеральное удобрение предварительно нагревают до температуры плавления, после чего вносят в него гумат щелочного металла в виде водного раствора, а затем расплав подвергают грануляции; в качестве гуминового вещества используют низинный фрезерный торф или бурый уголь, а в качестве минерального удобрения - карбамид, или аммиачную селитру, или аммофос, или диаммонийфосфат, или сульфат аммония, или нитрофоску.

Основным недостатком способа [3], как и других аналогичных способов, позволяющих получать жидкие и твердые составы, перечисленные в [1], является их дороговизна, связанная с экстракцией гуминовых веществ и их химическими переделами, связанными с химической активацией гумуса.

Для снижения затрат на получение органоминеральных удобрений за счет использования различных природных материалов, сельскохозяйственных и промышленных отходов, а также для придания получаемым удобрениям свойств мелиорантов, улучшающих структуру почв, часто используют технологии, позволяющие получать органоминеральные композитные удобрения, которые содержат неактивированные гумуссодержащие материалы и дополнительно включают в себя природные минералы. Такие композиты могут быть использованы также и как почвенные субстраты, они содержат компоненты, в совокупности или по отдельности обеспечивающие удержание влаги, хорошие дренажные свойства по воде и высокую пористость для доступа воздуха, ионообменную емкость для удержания и транспорта ионов питательных веществ к корням растений. Во многих случаях они также обеспечивают поддержание определенных интервалов значений рН, оптимальных для выращивания различных культур, в частности для наилучшего поглощения ими питательных веществ (см., например: Total Crop Management for Greenhouse Production, EB 363 Greenhouse Bulletin, University of Maryland Extension, 2011, p.p.253-263, 277-290 [4]).

К технологиям указанной выше группы относится, в частности, способ получения минерально-органического комплексного удобрения, содержащего кварц-глауконитовые пески, сапропелевую массу и мел (патент РФ №2189959 (опубл. 27.09.2002) [5]). Известен также способ по патенту РФ 2151757 (опубл. 27.06.2000) [6], в соответствии с которым получают удобрение, включающее бурый уголь, торф, кальцийсодержащий компонент и минеральные удобрения. В качестве кальцийсодержащего компонента используют внепечную пыль - отход цементного производства, а в качестве минеральных удобрений - фосфоритную муку, поташ и карбамид.

Кроме того, известно большое количество способов получения составов на основе торфа и минеральных удобрений, которые могут быть использованы как готовые почвенные субстраты.

Так, в работе: Беккет К. Растения под стеклом. - М.: Мир, 1992, стр.88 [7] описан способ, по которому готовят почвенный субстрат для выращивания томатов, состоящий из смеси 3 частей торфа, 1 части песка, 30 г извести на 10 л этой смеси и на это же количество смеси - 30 г слабоосновного удобрения "Джон Иннес" (2 частей суперфосфата, 2 частей костной муки и 1 части сернокислого калия). По способу согласно патенту РФ на изобретение №2179798 (опубл. 27.02.2002) [8] готовят торфяной субстрат для томатов, в котором содержится до 11% по массе доломитовой муки, до 6% мела, 0,2-0,4% сернокислого магния, а также до 2% удобрения "Кемира-Супер" (N-11; P2O5 - 24; K2O - 24; S - 6,2%% и набор микроэлементов с высоким их содержанием Fe - 0,5%, В - 0,08%, Cu - 1%, Mn - 0,4%, Zn - 0,2%, Mo - 0,1%). В соответствии со способом по патенту РФ на изобретение №2013942 (опубл. 15.06.1994) [9] готовят субстрат путем смешения торфа с известью, минеральными удобрениями и микроудобрениями, при этом дополнительно вносят в него от 4 до 20 кг природного цеолита на 100 кг субстрата.

Использование торфа в соответствии со способами [6-9] позволяет существенно сократить расходы и делает более доступным получение органоминеральных удобрений - мелиорантов, а также почвенных субстратов. Однако с этим связаны и недостатки получаемых по этим способам удобрений и почвенных субстратов:

- вместе с торфом в органоминеральные удобрения и почвенные субстраты могут попадать сорные растения и их семена;

- вместе с торфом в органоминеральные удобрения и почвенные субстраты могут попадать в большом количестве болезнетворные бактерии;

- торф обладает значительной буферной кислотностью, которая налагает ограничения на свойства используемых удобрений и природных минералов с точки зрения поддержания благоприятных значений pH для выращивания различных культур.

Широко известны способы получения удобрений с использованием природного минерала - серпентинита, причем в большинстве случаев серпентинит используют как магнийсодержащий компонент изготавливаемого удобрения, в которое добавляют другие полезные компоненты (такие, как калий, фосфор, микроэлементы, в частности, содержащиеся в буровой воде, и др.), см., например: авторское свидетельство СССР №245144 (опубл. 04.06.1969) [10]; патент РФ №2046785 (опубл. 27.10.1995) [11]; патент РФ №2151132 (опубл. 07.05.1999) [12]. При этом во всех названных изобретениях серпентинит подвергают обжигу при температуре порядка 600-800°C, что, как объясняется в документах [11], [12], имеет целью активировать его поверхность, в отличие от способов, в которых серпентинит не подвергают воздействию высокой температуры (например, патент РФ №2289559, опубл. 10.10.2005 [13]). В отличие от способов [10]-[13], в удобрении, получаемом согласно способу по патенту Тайваня №574176 (опубл. 2004.02.01) [14], серпентинит используют как таковой, без добавок, но после обработки, включающей измельчение, добавление воды, формование шариков и спекание при высокой температуре. Этот способ, как и способы [10]-[13] характеризуется большими затратами на тепловую обработку.

В способе получения магнийсодержащего удобрения по патенту РФ №2411223 (опубл.01.10.2009) [15] тепловая обработка заменена обработкой серной кислотой при ее массе, примерно равной массе серпентинита, в результате которой происходит разложение последнего. Однако наличие кислотной обработки придает производству удобрения экологически опасный характер.

Известно также специфическое применение серпентинита в производстве удобрений, когда он используется не в качестве их компонента, а в качестве катализатора в ходе технологического процесса (патент Японии №2508413, опубл. 19.06.1996 [16]). В способе [16] получают гумуссодержащее удобрение в результате осуществления реакции гумификации зрелого компоста с размножением почвенных микроорганизмов в присутствии серпентинита или родственных ему минералов в чрезвычайно малом количестве - порядка сотых долей процента. На выходе процесса получают жидкий продукт, обогащенный указанными микроорганизмами и освобожденный от твердой фазы, содержащей, в том числе, и указанные серпентинит или другие минералы.

В способе по авторскому свидетельству СССР №1409167 (опубл. 15.07.1988) [17] серпентинит в количестве 5-20% используют в получаемом почвенном субстрате наряду со свиным навозом (порядка 40% в готовом сухом продукте) и калийзамещенным цеолитом после нагрева до 100-105°C. В [17] отсутствуют сведения об использовании получаемого по такому способу продукта в качестве удобрения.

Известен ряд способов получения продуктов, которые могут использоваться как в качестве удобрений, так и в качестве почвенных субстратов, содержащих гуминовые вещества. Эти способы основаны на преобразовании биомассы (навоза, древесных опилок, коры, сухого остатка сточных вод, отсепарированных бытовых отходов и т.п.). Указанное преобразование осуществляется либо посредством естественных процессов, усовершенствованных путем создания для них более благоприятных условий (европейский патент №0356816, опубл. 20.05.1992 [18], и патент РФ №2051136, опубл. 25.12.1995 [19]), либо путем применения культур микроорганизмов для интенсификации этих процессов (патент РФ №2186753, опубл. 10.08.2002 [20]), либо с использованием химических средств воздействия (патент Франции №2705191, опубл. 08.11.1995 [21]; патентная заявка ФРГ №3419048, опубл.28.11.1985 [22]; авторское свидетельство Чехословакии №220601, опубл. 15.12.1985 [23]; патент Польши №156587, опубл. 31.03.1992 [24]).

Общей чертой способов этой группы (как и способа по патенту [17]) является то, что все они связаны с необходимостью сбора и доставки к месту производства тех или иных подходящих отходов и реагентов, по массе значительно превосходящих продукт, который будет получен, либо с необходимостью организации производства непосредственно в местах образования таких отходов. Такая особенность создает очевидные трудности для осуществления экономически целесообразного крупномасштабного производства.

Наиболее близким к предлагаемому изобретению является способ по патенту РФ №2181113 (опубл. 10.04.2002) [25], предназначенный для получения органоминерального удобрения, позволяющего предотвращать загрязнение сельскохозяйственных земель и ускорять рост сельскохозяйственных культур. В соответствии с данным способом осуществляют смешение гуматов щелочных металлов в твердой фазе с компонентами, содержащими микроэлементы, последующую механохимическую активацию полученной смеси и обработку ее перманганатом и карбонатом калия.

Продукт, получаемый по этому способу, обладает рядом достоинств, наличие которых обосновывается в патенте [25], а сам способ обеспечивает практически полное (по массе) преобразование исходных материалов в конечный продукт. Однако при этом способ оказывается дорогостоящим, поскольку предусматривает использование готовых сухих порошкообразных гуматов, содержание которых в получаемом продукте до 50% и более. Кроме того, необходимость механического перемешивания гуматов с солями микроэлементов в твердой фазе, а затем механохимической активации, в частности, посредством ударной обработки, и далее дополнительного интенсивного перемешивания с одновременной обработкой перманганатом и карбонатом калия, а также фактическое наличие необходимости контроля текущих значений растворимости и ph смеси обусловливают усложнение технологического процесса, повышение его трудоемкости и энергоемкости.

Дополнительно следует отметить, что производимый в соответствии с данным способом продукт не обеспечивает необходимый баланс питательных макрокомпонентов, в частности, фосфора и кальция.

Предлагаемое изобретение направлено на получение технического результата, заключающегося в упрощении технологии, снижении трудоемкости и энергоемкости технологического процесса, а также в удешевлении получаемого продукта (как за счет названных факторов, так и благодаря исключению использования дорогостоящих исходных компонентов). Кроме того, получаемый продукт может быть использован как в качестве удобрения, так и в качестве почвенного субстрата при одновременной оптимизации его состава. Ниже при раскрытии сущности изобретения и рассмотрении примеров его осуществления и использования получаемого продукта будут названы и другие виды достигаемого технического результата.

В предлагаемом способе получения органоминеральных удобрений, как и в наиболее близком к нему известном способе по патенту [25], осуществляют смешивание гуминовых веществ с компонентами, содержащими микроэлементы.

Для достижения указанного технического результата в способе по предлагаемому изобретению, в отличие от наиболее близкого известного способа [25], упомянутое смешивание осуществляют путем обработки указанных компонентов жидкостью, содержащей гуминовые вещества. При этом в качестве компонента, содержащего микроэлементы, используют измельченный природный минерал серпентинит. Последний после обработки указанной жидкостью смешивают с природными и (или) синтетическими материалами, содержащими кальций и фосфор.

В качестве жидкости, содержащей гуминовые вещества, в предлагаемом способе применимы как специально получаемые или готовые жидкие концентраты и экстракты гуминовых веществ, так и природные воды торфяных озер, так и (предпочтительно) поверхностные воды, истекающие из болот и торфяных месторождений.

В сочетании с использованием имеющегося в изобилии природного минерала серпентинита в качестве компонента, содержащего микроэлементы, это обусловливает невысокую стоимость получаемого продукта. При этом указанное смешивание может осуществляться, в частности, путем свободного протекания жидкости, содержащей гуминовые вещества, через слой серпентинитовой засыпки, не требуя перемешивания или другого механического воздействия на используемые компоненты. Предлагаемый способ свободен от многостадийности, присущей наиболее близкому способу по патенту [25]. Получаемый продукт удобен для хранения, расфасовки и транспортирования, а также для практического применения в сельском хозяйстве в качестве как удобрения, так и почвенного субстрата. Как удобрение продукт не только содержит гуминовые и минеральные питательные вещества в усвояемой растениями форме, но и способствует нейтрализации избыточной кислотности почвы. Кроме того, входящий в состав получаемого продукта серпентинит обладает бактерицидными свойствами. Продукт одновременно является хорошим мелиорантом благодаря свойствам измельченного серпентинита, который способствует улучшению структуры почвы и ее дренажных свойств, повышению влагоудерживания (за счет высокого содержания микро- и нанопор в серпентините) и созданию благоприятного водно-воздушного режима для растений. Эффективность получаемого по предлагаемому способу продукта как удобрения и почвенного субстрата подтверждается приводимыми ниже результатами экспериментальной проверки его использования.

Эта эффективность обусловлена установленной авторами высокой сорбционной активностью серпентинита по отношению к растворенным или взвешенным воде гуминовым веществам, благодаря которой исключается необходимость активирования его поверхности посредством высокотемпературной тепловой обработки или обработки сильной кислотой, присущая способам по патентам [10] - [12], [15]. Природные воды торфяных озер, а также поверхностные воды, истекающие из болот и торфяных месторождений (далее ради краткости для любой из таких вод используется обозначение "природная торфяная вода"), могут содержать до 200 мг/л и выше гумуса, в том числе малорастворимых и нерастворимых гуминовых кислот и их производных, образующих суспензии, и растворенных фульвокислот и их производных (см. [2], а также: Г.М.Варшал, Т.К.Велюханова, И.Я.Кощеева. Геохимическая роль гумусовых кислот в миграции элементов. В сб. «Гуминовые вещества в биосфере». -М.: Наука, 1993 [26]). При этом гумус, находящийся в природных торфяных водах, как правило, уже активирован и находится в существенной степени в виде солей, например, солей аммония, что одновременно, обеспечивает присутствие азота в получаемом продукте. Как установлено авторами, серпентинит способен к извлечению из природных торфяных вод и других жидкостей и связыванию больших количеств гуминовых веществ: до 10 массовых процентов по отношению к серпентиниту. Именно это позволяет в предлагаемом способе использовать для обработки серпентинита не только специально получаемые или готовые жидкие концентраты и экстракты гуминовых веществ, но и (в предпочтительном частном случае осуществления способа) такой дешевый и доступный исходный материал, как природные торфяные воды.

Кроме того, авторами предлагаемого изобретения установлено, что серпентинит, а также продукт, получаемый после сорбции на нем гуминовых веществ, ускоряют растворение фосфата кальция, т.е. повышают агрохимическую эффективность кальций- и фосфорсодержащих минералов. Тем самым авторами установлено преимущество продукта на основе серпентинита с гуминовыми веществами в присутствии кальций- и фосфорсодержащих минералов не только с точки зрения баланса питательных веществ, но и по эффективности их растворения в почве и потребления растениями.

Наиболее целесообразна обработка гумуссодержащими жидкостями измельченного серпентинита с размерами частиц не более 2 мм.

При использовании гранулированного серпентинита указанную обработку ведут в динамических условиях: в фильтрующих колоннах заполненных серпентинитом с гранулами, имеющими размеры не менее 0, 15 мм.

Использование гранулированного серпентинита с гранулами более 2 мм нецелесообразно в связи с уменьшением его поверхности и уменьшением скорости сорбции гуминовых веществ, что приводит к уменьшению их накопления в получаемом продукте и уменьшению эффективности последнего при выращивании агрикультур.

При использовании серпентинита с размерами частиц не более 0,15 мм указанную обработку ведут в статических условиях: в аппаратах с мешалками (нижняя граница размеров частиц может быть любой). Использование серпентинита с размерами частиц менее 0,15 мм в колоннах нецелесообразно из-за резкого повышения давления фильтрации через них и связанных с этим материальных затрат. И, наоборот, обработку серпентинита с размерами частиц более 0,15 мм целесообразно осуществлять в колоночных аппаратах.

В качестве материалов, содержащих кальций и фосфор, предпочтительно использовать костную муку, фосфоритную или апатитовую муку, до 20 массовых процентов которых примешивают к обработанному серпентиниту в расчете на сухие компоненты. Добавление в продукт более 20% материалов, содержащих кальций и фосфор, нецелесообразно, так как дальнейшее повышение их доли не приводит к улучшению свойств полученного удобрения или субстрата.

Для улучшения свойств полученного продукта в него могут быть введены дополнительные компоненты.

В частности, в полученный продукт дополнительно может быть введено до 25% по массе природного цеолита - клиноптилолита, предварительно переведенного в К-форму. Добавление в продукт более 25% цеолитных материалов, содержащих калий, нецелесообразно, так как избыточное содержание калия не приводит к улучшению свойств полученного удобрения или субстрата.

В полученный продукт может быть введено также до 0,5% нитратов и до 1% растворимых фосфатов.

В случае, когда получаемый продукт предназначен для использования в качестве почвенного субстрата, в него дополнительно может быть введено до 2% комплексных удобрений, содержащих макро- и микрокомпоненты.

Добавление в продукт нитратов, растворимых фосфатов и (или) содержащих эти компоненты комплексных удобрений направлено на ускорение развития растений в начальной стадии. Основное количество нитратного азота в установившемся стационарном режиме эксплуатации продукта будет обеспечиваться за счет азотфиксирующих бактерий.

Основное же количество фосфата может быть обеспечено малорастворимыми его формами, в частности, материалами, содержащими фосфат кальция. Поэтому достаточно введение в продукт нитратов, растворимых фосфатов и (или) комплексных удобрений в указанном количестве.

Дополнительное введение в получаемый продукт названных выше компонентов при осуществлении предлагаемого способа может производиться как по отдельности, так и в различных сочетаниях, в зависимости от условий предполагаемого использования.

Предлагаемый способ иллюстрируется приводимыми ниже чертежами и примерами его осуществления, а также экспериментальными данными, в том числе полученными при использовании производимого продукта в опытном сельскохозяйственном производстве.

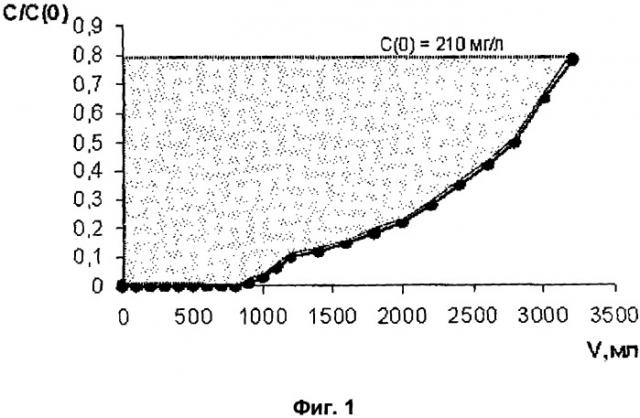

На Фиг.1 показана выходная кривая сорбции гумусовых веществ на гранулированном серпентините, а именно относительная концентрация C/C0 гуминовых веществ в выходящей из колонки жидкости в зависимости от ее объема V. Загрузка колонки 5 г гранулированного сорбента с размерами гранул 0,8÷1,2 мм. Емкость серпентинита соответствует заштрихованной площади и равна 0,08 г/г или 8% по массе. Исходная жидкость, содержащая гуминовые вещества, - природная торфяная вода Московского региона.

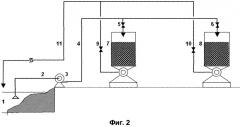

На Фиг.2 показана схема установки для реализации предлагаемого способа в случае использования гранулированного серпентинита с размерами гранул не менее 0,15 мм при использовании в качестве источника гуминовых веществ природных торфяных вод.

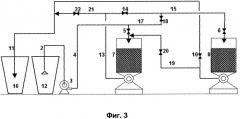

На Фиг.3 показана схема установки для реализации предлагаемого способа получения в случае использования гранулированного серпентинита с размерами гранул не менее 0,15 мм при использовании в качестве источника гуминовых веществ специально получаемых жидких концентратов или экстрактов гуминовых веществ либо готовых препаратов таких веществ.

Пример 1

A. Через 1 тонну гранулированного серпентинита с размерами зерен 0,8÷1,5 мм в фильтрующей колонне со скоростью 5 м3/час в течение 10 суток непрерывно пропускали дренажную воду торфяного месторождения. Очищенную воду возвращали на рельеф на расстоянии не менее 200 м от точки забора для повторного сезонного насыщения гуминовыми веществами.

Б. Обогащенный гуминовыми веществами серпентинит выгружали из колонны, последнюю заполняли свежей загрузкой серпентинита и продолжали процесс накопления гумуса.

B. Выгруженный серпентинит сушили на воздухе (под продуваемым навесом) и получали промежуточный продукт А в количестве 1,2 тонны (с учетом связанной остаточной влаги). В результате определения в нем органических веществ установили содержание последних 11% по массе.

Г. Промежуточный продукт А смешивали с 250 кг костной муки и получали Продукт 1, всего 1,45 тонны, с содержанием 17,2% по костной муке.

Д. Продукт 1 смешивали с 250 кг высушенного на воздухе гранулированного цеолита-клиноптилолита, предварительно переведенного в К-форму в колонне при пропускании раствора хлорида калия. Получали 1700 кг Продукта 2 следующего состава:

- серпентинит - 58,8%;

- органическое вещество - гумус (преимущественно в аммонийной форме) - 7,6%;

- костная мука - 14,7%;

- цеолит в калиевой форме -14,7%.

Е. В Продукт 2 вводили 30 кг нитроаммофоски.

Получали 1730 кг Продукта 3 с содержанием 1,75% растворимых удобрений.

Пример 2

Проводили процесс, как описано в Примере 1, п.п.А-Д, за исключением того, что при осуществлении операции по п.Г вместо костной муки использовали такое же количество фосфоритной муки. Получали, соответственно, Продукты 1А и 2А.

Пример 3 (описание непрерывного технологического процесса реализации предлагаемого способа при использовании в качестве источника гуминовых веществ природных торфяных вод)

Для проведения операций А и Б в соответствии с Примером 1 использовали установку, принципиальная технологическая схема которой показана на Фиг.2. Установка включала два фильтрующих аппарата 7 и 8 открытого типа, снабженных устройствами для механического опрокидывания и выгрузки гранулированного серпентинита. Кроме того, установка включала вспомогательное оборудование (не показано): тележку для выгрузки насыщенного гумусом серпентинита и его доставки на площадку для сушки и конвейер для подачи в фильтрующие аппараты новой порции гранулированного серпентинита.

Из природного гумуссодержащего водного источника 1 с помощью трубопровода 2 насосом 3 непрерывно забирали воду и по трубопроводу 4 через клапаны 5 или 6 подавали ее, соответственно, в фильтрующие аппараты 7 или 8. Также, соответственно, отработанную воду через клапаны 9 или 10 по трубопроводу 11 сбрасывали в отдаленную от места забора точку.

Аппараты 7 и 8 использовали для насыщения серпентинита гумусом поочередно. Пока через один из фильтрующих аппаратов пропускали исходную гумуссодержащую воду, осуществляли операции по выгрузке насыщенного гуминовыми веществами серпентинита и загрузке свежей порции гранулированного серпентинита в другой аппарат.

Пример 4 (описание непрерывного технологического процесса реализации предлагаемого способа при использовании в качестве источника гуминовых веществ специально получаемых жидких концентратов или экстрактов гуминовых веществ либо готовых препаратов таких веществ).

Для проведения операций А и Б в соответствии с Примером 1 использовали установку, принципиальная технологическая схема которой показана на Фиг.3. Установка, аналогично установке, использованной в Примере 3, включала два фильтрующих аппарата 7 и 8 открытого типа, снабженных устройствами для механического опрокидывания и выгрузки гранулированного серпентинита. Установка также включала вспомогательное оборудование (не показано): тележку для выгрузки насыщенного гуминовыми веществами серпентинита и его доставки площадку для сушки и конвейер для подачи в фильтрующие аппараты новой порции гранулированного серпентинита. Однако, в отличие от Примера 3, в установке использовали другую схему трубопроводов так, чтобы фильтрующие аппараты работали последовательно. При этом в момент, когда происходит насыщение серпентинита в первом по ходу потока аппарате гуминовыми веществами (концентрация последних на выходе из аппарата становится равной исходной концентрации на входе в него), эффекта "проскока" гумуса на выходе из второго аппарата все еще не наблюдается. Поэтому достигается практически 100-процентное извлечение без потерь гуминовых веществ.

На практике процесс осуществляли в виде периодически повторяющихся рабочих циклов, причем в каждом нечетном по порядковому номеру цикле исходную жидкость пропускали в направлении от аппарата 7 к аппарату 8, а в каждом четном - в обратном направлении. При этом, после насыщения гумусом серпентинита в первом по ходу потока фильтрующем аппарате очередной рабочий цикл заканчивали, продукт выгружали, а очередной цикл начинали после загрузки свежего гранулированного серпентинита по методике, описанной в Примере 3.

Жидкий гумуссодержащий концентрат получали предварительной обработкой в химических реакторах с мешалкой размолотого сухого торфа горячим 5% раствором карбоната аммония в соотношении Т:Ж=3:5.

В соответствии со схемой, показанной на Фиг.3, в каждом нечетном цикле, из емкости 12 указанную гумуссодержащую жидкость с помощью трубопровода 2 насосом 3 непрерывно забирали и по трубопроводу 4 через и открытый клапан 5 подавали его в фильтрующий аппарат 7. Прошедшую через него частично отработанную жидкость по линии 13 через клапан 14 и далее по линии 15 через клапан 6 подавали в фильтрующий аппарат 8. Отработанную жидкость, не содержащую гуминовых веществ, по линии 11 через клапан 10 направляли в емкость 16, откуда впоследствии жидкость забирали для приготовления новой порции жидкого концентрата или сбрасывали в канализацию. Все остальные клапаны, показанные на фигуре, держали закрытыми в ходе рабочего цикла.

В каждом четном цикле из емкости 12 гумуссодержащую жидкость с помощью трубопровода 2 насосом 3 непрерывно забирали и направляли в фильтрующий аппарат 8 последовательно по схеме: через трубопровод 4, далее по линии 17 через открытый клапан 18, далее по линии 15 через клапан 6. Прошедшую через аппарат частично отработанную жидкость по линии 19 через клапан 20 подавали в фильтрующий аппарат 7. Отработанную жидкость, не содержащую гуминовых веществ, по линии 13, далее по линии 21 через клапан 22 и, наконец, по линии 11 направляли в емкость 16. Все остальные клапаны, показанные на фиг.3, держали закрытыми в ходе рабочего цикла.

Следует отметить, что схема установки с более сложной коммуникацией, описанная в данном примере, может быть использована и в режиме, описанном выше в примере 3, для переработки природных торфяных вод. Для этого достаточно держать открытыми клапаны 5, 6, 10, 18 и 22, а все остальные клапаны - закрытыми.

Пример 5

А. 1 тонну порошкообразного серпентинита с размерами частиц не более 0,15 мм в течение 3 часов смешивали в реакторе с мешалкой с 5 м3 жидкого концентрата, полученного предварительной обработкой в том же реакторе 3 тонн размолотого сухого торфа горячим 5% раствором карбоната аммония. Раствор сливали, доукрепляли и использовали для дальнейшего получения раствора жидкого концентрата.

Б. Обогащенный гуминовыми веществами серпентинит выгружали из реактора, последний заполняли свежей загрузкой размолотого серпентинита и продолжали процесс накопления гумуса.

В. Выгруженный серпентинит сушили на воздухе (под продуваемым навесом) и определяли содержание в нем органических веществ, что равно 19% по массе. Всего получали 1,30 тонны сухого промежуточного продукта Б (с учетом связанной остаточной влаги).

Г. Сухой промежуточный продукт Б смешивали с 250 кг костной муки и получали Продукт 1Б, всего 1,55 тонны, с содержанием 16,1% по костной муке.

Д. Продукт 1Б смешивали с 250 кг высушенного на воздухе гранулированного цеолита-клиноптилолита, предварительно переведенного в К-форму в колонне при пропускании раствора хлорида калия. Получали 1750 кг Продукта 2Б следующего состава:

- серпентинит - 57,1%;

- органическое вещество гумус (преимущественно в аммонийной форме) - 14,1%;

- костная мука - 14,3%;

- цеолит в калиевой форме - 14,3%.

Пример 6

Проводили процесс в соответствии с Примером 5, за исключением того, что:

- при осуществлении операций по п.А 1 тонну порошкообразного серпентинита с размерами частиц не более 0,15 мм в течение 3 часов смешивали в реакторе с мешалкой с 5 м3 жидкости, полученной разбавлением в 50 раз коммерческого 1% препарата "Росток" (Производитель - НПЦ "Эврика");

- при выполнении операций по п.Д получали 1750 кг Продукта 2Б' следующего состава:

- серпентинит - 58,5%;

- органическое вещество гумус (преимущественнио в аммонийной форме) - 12,5%;

- костная мука - 14,5%;

- цеолит в калиевой форме - 14,5%.

Пример 7

Проводили процесс, как описано в Примере 5, за исключением того, что при осуществлении операции по п.Г вместо костной муки использовали такое же количество фосфоритной муки. Получали, соответственно, Продукты 1В и 2В.

Пример 8

Проверяли эффективность полученных Продуктов: 1, 1А, 1Б, 1В, 2, 2А, 2Б, 2Б', 2В, 3 качестве удобрения и мелиоранта на одинаковых опытных участках с кислой торфяной почвой (пойма реки Незнайка в Московской обл.), выделенных для выращивания газонной травы "Спорт", а также в качестве почвенного субстрата в парнике для выращивания томатов сорта «Русский великан» в одинаковых лотках. Эффективность продуктов определяли по числу побегов травы на единицу площади и средней суммарной урожайности на сезон с одного куста при прочих равных условиях.

Результаты испытаний, представленные в приведенной ниже таблице 1, свидетельствуют о высокой эффективности продуктов, обусловленной особенностями предлагаемого способа их получения.

| Таблица 1 | ||||||||||

| Результаты испытаний | ||||||||||

| Продукт | Без использования Продукта по предлагаемому способу | |||||||||

| 1 | 1А | 1Б | 1В | 2 | 2А | 2Б 2Б' | 2В | 3 | ||

| Газонная трава, среднее число побегов на 1 м2 | 8000 | 7600 | 7900 | 7600 | 8300 | 8400 | - | - | 8500 | 5200 |

| Торфяной грунт с добавлением Продукта (доза-5 кг/100 м2) | Торфяной грунт без добавок | |||||||||

| Томаты в парнике, средняя урожайность за сезон, кг с 1 куста | 5,9 | 5,6 | 5,8 | 5,5 | 6,0 | 6,2 | 5,9 | 5,8 | 7,0 | 4,0 |

| Чистый субстрат в виде Продукта | Торфяной субстрат с доломитом |

Продукт, получаемый с помощью способа по предлагаемому изобретению, может быть использован в сельском хозяйстве для интенсивного растениеводства, в том числе в производстве удобрений и питательных грунтов для выращивания овощных культур, а также рассад этих культур в теплицах и парниках. Кроме того, он может быть использован для обогащения бедных грунтов, особенно кислых почв, а также для рекультивации деградированных почв на закрытых и открытых грунтах.

Источники информации

1. Мельникова Л.Ф. "Органоминеральные удобрения. Теория и практика их получения и применения".:Санкт-Петербург: изд-во СПбГПУ, 2007. - 306 с.

2. Перминова И.В. Анализ, классификация и прогноз свойств гумусовых кислот. Диссертация на соискание ученой степени доктора химических наук. М, МГУ, 2000, 359 с.

3. Патент РФ №2184103, опубл. 27.06.2002.

4. Total Crop Management for Greenhouse Production, EB 363 Greenhouse Bulletin, University of Maryland Extension, 2011, p.p.253-263, 277-290.

5. Патент РФ №2189959, опубл. 27.09.2002.

6. Патент РФ 2151757, опубл. 27.06.2000,

7. Беккет К. Растения под стеклом. - М.: Мир, 1992, стр.88.

8. Патент РФ №2179798, опубл. 27.02.2002.

9. Патент РФ 2013942, опубл. 15.06.1994.

10. Авторское свидетельство СССР №245144, опубл. 04.06.1969.

11. Патент РФ №2046785, опубл. 27.10.1995.

12. Патент РФ №2151132, опубл. 07.05.1999.

13. Патент РФ №2289559, опубл. 10.10.2005.

14. Патент Тайваня №574176, опубл. 2004.02.01.

15. Патент РФ №2411223, опубл.01.10.2009).

16. Патент Японии №2508413, опубл. 19.06.1996.

17. Авторское свидетельство СССР №1409167, опубл. 15.07.1988.

18. Европейский патент №0356816, опубл. 20.05.1992.

19. Патент РФ №2051136, опубл. 25.12.1995.

20. Патент РФ №2186753, опубл. 10.08.2002.

21. Патент Франции №2705191, опубл. 08.11.1995.

22. Патентная заявка ФРГ №3419048, опубл.28.11.1985.

23. Авторское свидетельство Чехословакии №220601, опубл. 15.12.1985.

24. Патент Польши №156587, опубл. 31.03.1992.

25. Патент РФ №2181113, опубл. 10.04.2002.

26. Г.М.Варшал, Т.К.Велюханова, И.Я.Кощеева. Геохимическая роль гумусовых кислот в миграции элементов. В сб. «Гуминовые вещества в биосфере». М.: Наука, 1993.

1. Способ получения продукта, применимого в качестве органоминерального удобрения или почвенного субстрата, включающий смешивание гуминовых веществ с компонентами, содержащими микроэлементы, отличающийся тем, что указанное смешивание осуществляют путем обработки указанных компонентов жидкостью, содержащей гуминовые вещества, а в качестве компонента, содержащего микроэлементы, используют измельченный природный минерал серпентинит, который после указанной обработки дополнительно смешивают с природными и/или синтетическими материалами, содержащими кальций и фосфор.

2. Способ по п.1, отличающийся тем, что в качестве жидкости, содержащей гуминовые вещества, используют природные воды торфяных озер или поверхностные воды, истекающие из болот или торфяных месторождений.

3. Способ по п.1, отличающийся тем, что в качестве жидкости, содержащей гуминовые вещества, используют специально получаемые жидкие концентраты или экстракты гуминовых веществ либо готовые препараты таких веществ.

4. Способ по любому из пп.1-3, отличающийся тем, что используют измельченный серпентинит с размерами частиц не более 2 мм.

5. Способ по п.4, отличающийся тем, что используют гра