Двойная упаковочная линия и система дозирования

Иллюстрации

Показать всеГруппа изобретений относится к упаковке первичных изделий, например банок или бутылок, в укомплектованные упаковки. Упаковочная машина содержит по меньшей мере две независимые дорожки, по которым первичные изделия, помещаемые группами во вторичные упаковки, подаются от стороны загрузки упаковочной машины в комплексное третичное упаковочное устройство, где вторичные упаковки, непосредственно выходящие с каждой из двух упомянутых независимых дорожек, соединяются и объединяются с заготовкой третичной упаковки. Третичные упаковки, загруженные более чем одной вторичной упаковкой, формируются и подаются по передаточному устройству из упомянутого третичного упаковочного устройства, перемещаются, по существу, с такой же скоростью, что и каждая из двух независимых дорожек, на которых располагаются входящие первичные изделия. Группа изобретений обеспечивает оптимальный режим упаковывания на низких скоростях без снижения пропускной способности изделий различного вида в упаковки различных типов и размеров. 3 н. и 9 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к упаковке первичных изделий, таких как банки или бутылки, в многочисленные укомплектованные упаковки. Более конкретно, но не исключительно, изобретение относится к устройству и способу упаковки изделий, перемещаемых одновременно в нескольких смежных потоках; устройству, а также способу дозирования и группировки изделий, перемещаемых по двум линиям в нескольких смежных потоках; упаковочной линии, содержащей такую систему дозирования и включающей в себя комплексную третичную упаковочную систему и четвертичную систему обертывания.

Предпосылки создания изобретения

В области упаковки требуется создание адаптируемых машин, способных производить упаковку различных видов первичных изделий, таких как банки и бутылки, во вторичную упаковку (коробки), которая содержит или удерживает вместе целый ряд изделий в групповой упаковке. Известно применение таких групповых упаковок на последующих подузлах в целях объединения ряда групповых упаковок или упаковок в третичную упаковку. Кроме того, известно применение групп таких третичных упаковок также на дополнительных последующих подузлах для объединения ряда таких третичных упаковок и обертывания их в виде штабелированного груза на поддонах для распределения среди розничных торговых точек.

В интересах обеспечения экономичной и эффективной упаковки необходимо достичь, насколько это возможно, максимального объема производства коробок и обернутых третичных упаковок. Линейный размер упаковочной линии, тип изделия и тип коробки, которые могут быть обработаны с помощью упаковочной линии, также являются важными параметрами, равно как и износ машины. Большего объема производства можно достичь, если линии машины можно заставить работать быстрее, однако это не всегда возможно, если обработка коробок приводит к сложностям, которые ограничивают скорость работы. Кроме того, работа на высокой скорости может привести к износу и повреждениям компонентов машины в результате трения и высокой температуры. Это, в свою очередь, может привести к простою упаковочной машины и, возможно, всей линии бутылочного розлива, а также к дорогостоящему ремонту машин. Поэтому предпочтительно оптимизировать производительность машины иными способами, чем просто повышение рабочей скорости машины. На самом деле, из-за возможности износа, трения и тепловых повреждений, желательно эксплуатировать машину на более низких скоростях без снижения пропускной способности упакованных изделий.

Многие известные машины способны упаковывать лишь один вид коробок, и установкам бутылочного розлива может понадобиться использование множества машин для упаковки коробок различных типов, при этом каждая машина занимает значительную площадь в помещении и может быть дорогой по стоимости и эксплуатационным затратам. Поэтому желательно иметь упаковочные машины, выполненные с возможностью обработки различных изделий, типов и размеров коробок. Желательно также свести к минимуму линейный размер упаковочных машин с тем, чтобы сократить количество занимаемых в помещении площадей.

Настоящее изобретение призвано обеспечить целый ряд преимуществ и усовершенствований в области упаковки.

Сущность изобретения

Согласно первому аспекту настоящее изобретение обеспечивает упаковочную машину, содержащую по меньшей мере две независимые дорожки, по которым первичные изделия, которые должны содержаться во вторичной упаковке, перемещаются от стороны загрузки упаковочной машины до комплексного третичного упаковочного устройства, в котором вторичные упаковки, непосредственно выходящие с двух упомянутых независимых дорожек, соединяются и объединяются с третичной упаковкой, отличающуюся тем, что третичная упаковка перемещается по передаточному устройству из упомянутого третичного упаковочного устройства с той же скоростью, что и каждая из дорожек, на которых располагаются входящие первичные изделия.

Упаковочная машина предпочтительно включает в себя устройство для группировки изделий, способное взаимодействовать с изделиями на каждой дорожке одновременно. Возможна установка устройства для группировки изделий, расположенного между двумя упомянутыми смежными дорожками и предназначенного для группировки и дозирования первичных изделий, одновременно перемещающихся по каждой из дорожек.

Кроме того, или в качестве альтернативного варианта, упаковочная машина включает в себя передаточный конвейер для подачи третичного изделия на третичное упаковочное устройство для объединения с объединенными обработанными изделиями, при этом передаточный конвейер имеет сторону загрузки, расположенную выше или ниже горизонтальной плоскости, содержащей две упомянутые дорожки и наклоненной таким образом, что сторона выгрузки конвейера располагается между и по существу в одной плоскости с упомянутыми двумя дорожками, на которых соединяются обрабатываемые изделия и объединяются с третичным изделием.

Выше по технологической линии от упомянутого третичного упаковочного устройства возможна установка устройства окончательной обработки, при этом устройство окончательной обработки скомпоновано и выполнено с возможностью приемки изделий напрямую с выхода третичного упаковочного устройства и перемещения готовых упаковок из упомянутого устройства окончательной обработки по передаточному устройству, движущемуся с той же скоростью, что и каждая из дорожек, на которых располагаются поступающие первичные изделия.

Упаковочная машина может содержать устройство подачи вторичных упаковок на каждую из двух дорожек для объединения с первичными изделиями; устройство подачи третичных упаковок для объединения с первичными изделиями и вторичными упаковками, при этом устройство подачи третичной упаковки расположено выше по технологической линии от устройства подачи вторичных изделий; а также единое загрузочное устройство, которое, в свою очередь, служит для загрузки вторичных упаковок и третичных упаковок в соответствующие устройства подачи вторичных и третичных изделий.

Соответственно, второй аспект изобретения предусматривает создание устройства группировки изделий, которые должны содержаться во вторичной упаковке, при этом устройство содержит первый ряд разделительных элементов, выполненных с возможностью перемещения по заданной дорожке, причем каждый разделительный элемент зацепляется по меньшей мере с одним из изделий первого питающего потока и перемещает изделие через рабочий участок устройства, при этом устройство дополнительно содержит второй ряд разделительных элементов, выполненных с возможностью перемещения по аналогичной заданной дорожке, причем каждый разделительный элемент второго ряда зацепляется по меньшей мере с одним из изделий второго питающего потока изделий, отличающегося тем, что разделительный элемент первого ряда разделительных элементов соединен с разделительным элементом второго ряда разделительных элементов с помощью приводного устройства таким образом, что соединенные разделительные элементы перемещаются с одной скоростью.

Разделительные элементы первого и второго ряда предпочтительно располагаются вплотную друг к другу и взаимодействуют с раздельными потоками первичных изделий, располагающимися на отдельных независимых конвейерах с целью синхронизации обработки первичных изделий на упомянутых отдельных независимых конвейерах, таким образом, что обработанные устройством первичные изделия, перемещаемые на каждом отдельном упомянутом независимом конвейере, аналогичным образом группируются и дозируются, и синхронно выходят со стороны выгрузки своего отдельного независимого конвейера.

Разделительные элементы первого ряда могут быть соединены попарно с разделительными элементами второго ряда с помощью общих перемычек, при этом упомянутые пары разделительных элементов скомпонованы и выполнены с возможностью следования за кулачковой рабочей поверхностью устройства с целью управления и синхронизации их перемещения через рабочий участок устройства.

Согласно третьему аспекту изобретение предусматривает создание загрузочного устройства для подачи изделий, таких как заготовки, в машину для обработки этих изделий, при этом загрузочное устройство содержит загрузочный механизм (70), конвейер (32) для подачи загруженных изделиями (8) поддонов; конвейер (36) для удаления пустых поддонов (4) и первый подъемник поддонов (38), при этом конвейер (32) для подачи загруженных изделиями (8) поддонов расположен по существу параллельно конвейеру для удаления пустых поддонов, так что подача полных поддонов производится по мере удаления пустых поддонов.

Загрузочное устройство может дополнительно включать в себя второй конвейер для подачи загруженных поддонов и второй подъемник поддонов, при этом тот же загрузочный механизм также приспособлен принимать изделия с загруженного поддона на втором конвейере и подавать их на другую точку загрузки упаковочной машины, и второй подъемник поддонов приспособлен перемещать поддон со второго конвейера подачи поддонов для подачи поддонов на упомянутый конвейер для удаления пустых поддонов, причем конвейер для удаления пустых поддонов обслуживает как первый, так и второй конвейеры подачи загруженных поддонов.

Краткое описание чертежей

Иллюстративные варианты осуществления изобретения теперь будут описаны со ссылкой на сопровождающие чертежи, на которых:

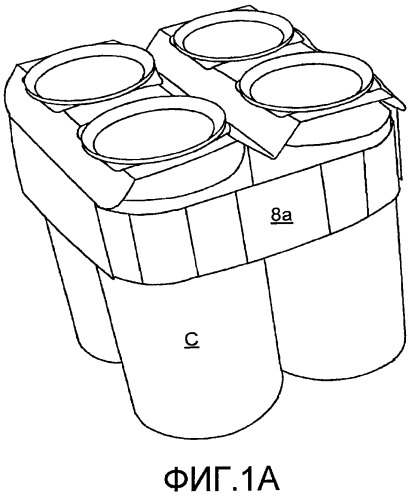

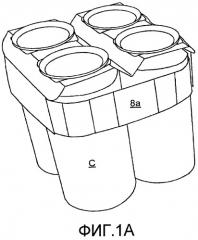

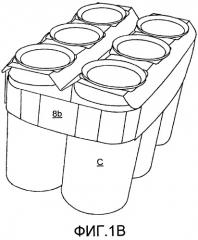

на фиг.1A и 1B показаны примеры картонных упаковок, скомпонованных упаковочной машиной согласно первому варианту осуществления изобретения;

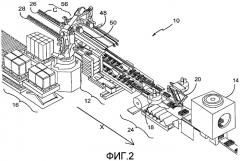

на фиг.2 показан вид в перспективе примера упаковочной линии согласно первому варианту осуществления изобретения;

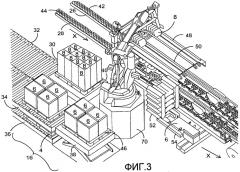

на фиг.3 представлен увеличенный вид стороны загрузки упаковочной линии, показанной на фиг.2;

на фиг.4 показан увеличенный вид устройства дозирования и секции формирования упаковок упаковочной линии, показанной на фиг.2;

на фиг.5 представлен увеличенный вид загрузки упаковки и формирования упаковки, а также устройства дозирования, показанных на фиг.2-4;

на фиг.6 представлен увеличенный вид устройства дозирования упаковочной линии, показанной на фиг.1; и

на фиг.7 представлен увеличенный вид третичной упаковочной секции упаковочной линии, показанной на фиг.1.

Для удобства обращения к признакам, показанным на чертежах, ниже указан список признаков и соответствующих им ссылочных позиций:

| Ссылочная позиция | Признак | Ссылочная позиция | Признак |

| X | Направление движения изделий и упаковок по упаковочной линии | 50 | Второй бункер для заготовок упаковок |

| C | Первичные изделия | 52 | Подъемник упаковщика заготовок |

| 4 | Пустой поддон (используемый для заготовок третичных упаковок) | 54 | Бункер для третичных заготовок |

| 6 | Заготовки третичных упаковок | 56 | Сторона загрузки |

| 8 | Заготовки вторичных упаковок | 58 | Поворотный вакуумный механизм |

| 10 | Упаковочная линия | 60 | Чашечные присоски |

| 12 | Механизм загрузки третичных упаковок | 62 | Храповик |

| 14 | Устройство окончательной обработки | 64 | Группирующий механизм |

| 16 | Узел автоматической загрузки | 66 | Механизм задержки |

| 18 | Передаточный робот | 68 | Механизм окончательной обработки |

| 20 | Робот-ротатор | 70 | Загрузочный механизм |

| 24 | Секция загрузки вторичной упаковки к третичной упаковке | 72 | Подъемный рычаг |

| 26 | Первый конвейер | 74 | Формирователь |

| 28 | Второй конвейер | 76 | Единый кронштейн |

| 30 | Поддон, загруженный заготовками вторичных упаковок | 78 | Конвейер третичных заготовок |

| 32 | Конвейер для подачи поддона, загруженного заготовками вторичных упаковок | 80 | Готовая вторичная упаковка |

| 34 | Конвейер для подачи поддона, загруженного заготовками третичных упаковок | 82 | Группа из двух пар готовой вторичной упаковки |

| 36 | Конвейер для пустых поддонов | 84 | Внешнее замкнутое приводное устройство |

| 38 | Первый подъемник поддонов | 86 | Внутреннее замкнутое приводное устройство |

| 40 | Второй подъемник поддонов | 88 | Разделительные элементы |

| 42 | Первый поток первичных изделий | 90 | Перемычки |

| 44 | Вторичный поток первичных изделий | 92 | Рабочая поверхность кулачка |

| 46 | Поддон, загруженный заготовками третичных упаковок | 94 | Внешний группирующий механизм |

| 48 | Первый бункер для заготовок упаковок | 96 | Внутренний группирующий механизм |

Подробное описание иллюстративных вариантов осуществления изобретения

Упаковочная линия согласно настоящему изобретению будет описана с общей ссылкой на каждую из фиг.2-7. Настоящее изобретение обеспечивает эффективную упаковку первичных изделий, таких как банки или бутылки (C), во вторичные коробки, такие как захватывающие верхнюю часть средства крепления 8a и 8b (как показано на фиг.1A и 1B), с использованием двух входящих потоков изделий. Изделия в каждом входящем потоке обрабатываются одновременно, тем самым удваивается производительность по сравнению с однопоточной упаковочной машиной, работающей с аналогичной линейной скоростью.

Предлагаемая настоящим изобретением упаковочная линия 10 показана на фиг.2. Упаковочная линия содержит сторону загрузки, в целом обозначенную позицией 56; узел автоматической загрузки, в целом обозначенный позицией 16, служащий для загрузки заготовок 8 вторичных упаковок и заготовок 6 третичных упаковок; механизм загрузки третичных упаковок, в целом обозначенный позицией 12; в целом обозначенную позицией 24 секцию загрузки вторичной упаковки 8 к третичной упаковке 6 и устройства 14 конечной обработки.

На упаковочную линию 10 подаются первичные изделия C, перемещаемые в двух потоках на первый конвейер 26, и первичные изделия C, перемещаемые в двух потоках на второй конвейер 28. С одной стороны на первый конвейер 26 и второй конвейер 28 подаются первичные изделия C со стороны выгрузки линии бутылочного или баночного розлива, с другой своей стороны конвейеры подают их на сторону 56 загрузки упаковочной линии 10. Конвейеры 26 и 28 могут иметь регулируемую ширину так, чтобы упаковочная линия могла принимать разнообразные изделия C (такие как 330 мл банки или 500 мл бутылки). В предпочтительном варианте выполнения первый конвейер 26 и второй конвейер 28 имеют такие размеры, что два поданных на них первичных изделия C располагаются вплотную друг к другу. Первый поток первичных изделий C обозначен на фиг.3 позицией 42, а второй поток первичных изделий C обозначен позицией 44.

Вторичные упаковки 8a и 8b выполнены с возможностью размещения четырех и шести банок C, скомпонованных в конфигурациях 2×2 и 2×3 соответственно. Из дальнейшего описания со ссылкой на чертежи будет понятно, что вторичные упаковочные средства 8a и 8b крепления представляют собой иллюстративные примеры вторичных упаковок или вторичных картонных оберток, при этом предусматривается, что предлагаемая настоящим вариантом выполнения и другими вариантами выполнения упаковочная машина сможет обрабатывать различные типы вторичных упаковок (в более общем плане обозначенных на фиг.2-7 ссылочной позицией 8), содержащих, наряду с банками, и другие первичные изделия, такие как бутылки и, например, пластиковые емкости с молочными продуктами. Такие первичные изделия могут содержаться во вторичных упаковках в различных конфигурациях. Направление движения первичных изделий C обозначено стрелкой "X".

Для постоянной подачи заготовок 8 вторичных упаковок и заготовок 6 третичных упаковок (см. фиг.3) в первый и второй бункеры 48 и 50 упаковок, подъемник 52 третичных упаковок и бункер 54 третичных коробок предусмотрен узел 16 автоматической загрузки. Узел 16 автоматической загрузки наиболее четко показан на фиг.3. Узел 16 автоматической загрузки содержит загрузочный механизм 70; конвейер 32 для подачи поддонов, загруженных заготовками 8 вторичных упаковок; конвейер 34 для подачи поддонов, загруженных заготовками 6 третичных упаковок; конвейер 36 для удаления пустых поддонов 4; первый подъемник 38 поддонов и второй подъемник 40 поддонов.

Узел 16 автоматической загрузки компактен и, следовательно, сводит к минимуму количество площадей в помещении, необходимых для подачи поддонов 30 и 38, загруженных заготовками вторичных и третичных упаковок. Кроме того, благодаря автоматизации этого процесса снижается потребность в использовании оператора. Узел автоматической загрузки обрабатывает конвейеры 32 и 34, подающие поддоны 30, загруженные заготовками 8 вторичных упаковок, и поддоны 46, загруженные заготовками 6 третичных упаковок, соответственно. В конце каждого конвейера 32 и 34 установлены подъемники 40 и 38. Когда подъемник 40 и 38 не занят поддоном 30 и 46, загруженный поддон 30 и 46 подается по соответствующему конвейеру 32 и 34. В данном варианте выполнения загруженный поддон 30 и 46 перемещается с конца подающего конвейера 32 и 34 на соответствующий смежный подъемник 40 и 38 загрузочного механизма 70. В других вариантах выполнения передаточное устройство, соединенное с подъемником 40 и 38, используется для подачи поддона 30, загруженного заготовками 8 вторичных упаковок, и поддона 46, загруженного заготовками 6 третичных упаковок, на соответствующий подъемник 40 и 38.

После того как поддон 30, загруженный заготовками 8 вторичных упаковок, и/или поддон 46, загруженный заготовками 6 третичных упаковок, устанавливается на подъемник 40 и 38, загрузочный механизм 70 (снабженный шарнирным подъемным рычагом 72) подхватывает штабель заготовок 8 или 6, используя шарнирный подъемный рычаг 72, и выгружает заготовки 8 или 6 на соответствующий бункер 48/50 или 52 соответственно. После проведения достаточного количества загрузочных операций и очищения поддона от заготовок 6 или 8 вторичных и третичных упаковок подъемник 40 и 38, удерживающий пустой поддон 4, опускается по существу на высоту конвейера 36 для пустых поддонов. В данном варианте выполнения пустой поддон передается загрузочным механизмом на конвейер 36 для пустых поддонов, который служит для удаления пустого поддона (пустых поддонов) от узла 16 автоматической загрузки. Конвейеры 32, 34 и 36 управляются с помощью программируемого логического контроллера, и поэтому на данном участке нет необходимости использовать человека-оператора.

Внешний конвейер 36 для удаления пустых поддонов 4 расположен под конвейером 34 для подачи поддонов 46, загруженных заготовками 6 третичных упаковок. Это означает, что механизмы подачи и удаления размещаются на одной площади, и тем самым сводится к минимуму количество площадей, необходимых для подачи и удаления загруженных поддонов. Это компактное решение снижает площадь, требуемую для упаковочной линии 10.

Предусматривается, что в других вариантах выполнения внешний конвейер 36 располагается под другим конвейером 32 для подачи поддонов 30, загруженных вторичными упаковками 8. В еще одном варианте выполнения оба внутренних подающих конвейера 34 и 32 имеют свой собственный внешний конвейер 36. Тем не менее, наиболее предпочтительной выглядит установка только одного внешнего конвейера 36, обслуживающего два внутренних конвейера 32 и 34. Еще одно преимущество настоящего изобретения достигается за счет того, что подъемник 5 третичных коробок и бункер 54 для третичных коробок расположены в пределах рабочего диапазона загрузочного механизма 70. Загрузочный механизм 70 может подавать заготовки 8 как в бункеры 48 и 50 для вторичных заготовок, так и на подъемник 52 третичных коробок, который, в свою очередь, обслуживает бункер 54 третичных упаковок. Компактный характер загрузочного механизма 70 и его универсальность позволяет эффективно подавать заготовки 6 и 8 на упаковочную линию. В известных в данной области техники упаковочных машинах третичный упаковочный узел выполнен в виде отдельного узла к вторичному упаковочному узлу или устанавливается так далеко вниз по технологической линии от узла подачи вторичных заготовок, что требуется отдельный узел 6 подачи третичных заготовок. Предпочтительным является то, что согласно настоящему изобретению упаковочная линия скомпонована и выполнена так, чтобы подача и удаление заготовок вторичных упаковок происходили в непосредственной близости от подачи и удаления заготовок третичных упаковок, и, следовательно, единый загрузочный механизм 70 мог эффективно обслуживать их обоих, таким образом повышая эффективность (поскольку требуется меньше компонентов и/или операторов машин) и делая упаковочную линию 10 более компактной.

При этом два входящих потока 42 и 44 изделий подаются с помощью храповиков 62 с постоянным давлением в линии. Как известно, в данной области техники храповики применяются для регулирования потока изделий. В этом варианте выполнения с каждой стороны каждого входящего потока 42 и 44 изделий используются четыре храповика. В других вариантах выполнения, в которых в одном или в каждом потоке содержится лишь одна линия изделий, количество храповиков может быть сокращено. В альтернативном варианте выполнения, где на храповики подается более двух входящих потоков изделий, количество храповиков больше четырех. В настоящем варианте выполнения каждый храповик 62 имеет свой собственный независимый привод, предпочтительно серводвигатель. Имея храповики с независимым приводом, упаковочная линия по-прежнему является полностью регулируемой с тем, чтобы обеспечить синхронизацию входящих потоков 42 и 44.

Дозирующий механизм 64 (описан ниже) группирует входящие потоки 42 и 44 изделий в нужную конфигурацию. В описываемом и иллюстрируемом примере заготовки 8 вторичных упаковок содержат 6 изделий C в конфигурации 2×3 (см. фиг.1B). Дозирующий механизм 64 согласно настоящему варианту выполнения работает с каждой стороны каждого входящего потока 42 и 44 изделий и подразделяет изделия C на группы изделий 2×3.

После того как на первый и второй бункеры 48 и 50 поступят заготовки 8 вторичных упаковок, в момент образования первой группы изделий C, первый и второй бункер 48 и 50 одновременно выдают по отдельной заготовке на поворотный вакуумный механизм 58, который с помощью вакуумных чашечных присосок 60 (известных в данной области техники) выкладывает заготовку 8 одновременно на группу изделий C каждого входящего потока 42 и 44. Это показано на фиг.5. В этом проиллюстрированном варианте выполнения один поворотный вакуумный механизм 58 используется для подачи заготовок 8 на каждый из входящих потоков 42 и 44. Это упрощает обработку и минимизирует количество требуемых двигателей. Таким образом, снижается потребность в синхронизации двух независимых приводных поворотных вакуумных механизмов, один из которых мог бы быть использован для выкладывания заготовок 8 на группы, сформированные в одном входящем потоке 42, а другой для выкладывания заготовок 8 на группы, сформированные во втором входящем потоке 44. Тем не менее, данный вариант выполнения предусматривает использование двух независимых приводных поворотных вакуумных механизмов там, где каждый входящий поток 42 и 44 содержит разнородные изделия C и C' (не показано). Помимо небольшого повышения сложности этот возможный признак обеспечивает то преимущество, что упаковочная линия 10 обретает более высокую степень гибкости.

Последующие группы изделий образуются по мере перемещения обоих потоков 42 и 44 изделий вниз по технологической линии от стороны 56 загрузки. В этом варианте выполнения вторичные упаковки размещаются на группах изделий с помощью формирователя 74. В других вариантах выполнения формирователь 2×3 заменяется соответствующим формирователем, обеспечивающим нужную конфигурацию пакуемых упаковок. В прочих вариантах выполнения формирователь не используется, поскольку такой формирователь является полностью опциональным.

Теперь группирующий механизм будет описан конкретно со ссылкой на фиг.6. Первый и второй входящие потоки 42 и 44 изделий, каждый из которых содержит изделия, вплотную примыкающие друг к другу, подаются на сторону загрузки группирующего механизма 64. Как уже упоминалось выше, изделия C предпочтительно управляются с помощью подающих храповиков 62, которые хорошо известны в данной области техники. Группирующий изделия механизм 64 группирует нужное количество изделий C на упаковку, как описано ниже, при этом механизм управляет также потоком изделий C так, чтобы они могли соединяться с упаковками со скоростью, аналогичной скорости потока коробок ниже по технологической линии от группирующего механизма 64.

Группирующий механизм 64 содержит группирующий узел 94, расположенный с каждой стороны конвейера с изделиями. Каждый группирующий узел 94 имеет аналогичную конструкцию; сначала будет описан внешний группирующий узел 94, а затем будет описан внутренний группирующий узел 96 (содержащий два группирующих узла, расположенных вплотную друг к другу).

Узел 96 включает в себя множество разделительных элементов 88, установленных на замкнутом конвейере, содержащем разнесенную пару замкнутых цепей 84. В этом варианте выполнения каждый разделительный элемент 88 включает в себя участок зацепления, содержащий три частично цилиндрических углубления, расположенных смежно друг к другу. Если пакуемые изделия одинакового размера, то каждое углубление имеет одинаковую длину, и его форма по существу соответствует периферическому участку стенки бутылки или банки C (либо другого изделия), с которым углубление входит в зацепление. Разделительные элементы 88 могут быть объединены в пары с ведущими или ведомыми разделительными элементами.

Из-под нижней части участков корпуса разделительных элементов (не показано) выступают кулачковые следящие механизмы. Каждый разделительный элемент 88 соединен с замкнутыми цепями 94 с помощью соответствующих крепежных приспособлений. В данном варианте выполнения участок корпуса каждого элемента подвижно установлен на проходящей между ними паре перемычек 98 и прикреплен к замкнутым цепям 94 (показана только одна). Такое расположение позволяет поперечное движение, но предотвращает вращательное или продольное движения разделительных элементов 88 относительно замкнутых цепей 94.

Замкнутые цепи 94 установлены на направляющих узлах 94. Узел 94 дополнительно содержит кулачковую рабочую поверхность 92, принимающую кулачковые следящие механизмы, выступающие из каждого разделительного элемента 88. Замкнутые цепи 94 приводятся в действие двигателем, например серводвигателем (не показано), с помощью приводного вала. Поскольку каждый разделительный элемент 88 перемещается вниз по технологической линии вдоль участка кулачковой рабочей поверхности 92, углубления удерживаются в плоскости, параллельной направлению движения изделий C по конвейеру 26 и 28 с изделиями.

В процессе работы непрерывное движение вниз по технологической линии замкнутых цепей 94 приводит к зацеплению ведущего разделительного элемента 88 с изделиями C перед ведомым разделительным элементом, тем самым механизм формирует две группы изделий с максимальной длиной в три изделия и сравнительно коротким шагом между ними.

Чтобы группирующие механизмы 94 и 96 могли быть использованы для формирования групп длиной от одного до трех изделий по направлению потока, либо же, в качестве альтернативного варианта, одной группы длиной от четырех до шести изделий по направлению потока, механизм может иметь второй рабочий режим.

С этой целью, в дополнение к первичной кулачковой рабочей поверхности 92 (который приводит разделительные элементы 88 в контакт с изделиями C для осуществления желаемого формирования групп), в другом варианте выполнения предусмотрена вторичная рабочая поверхность кулачка (не показано) с тем, чтобы осуществлять задержку разделительных элементов 88, следующих за вторичной рабочей поверхностью кулачка, от вступления в контакт с изделиями C. Предусмотрено регулирующее или селективное устройство, определяющее порядок подачи ведущего разделительного элемента 88 на вторичную рабочую поверхность кулачка согласно определенному режиму работы. На выходе вторичной рабочей поверхности кулачка предпочтительно устанавливается блокирующий элемент для того, чтобы ведомый элемент зацепления (не показано) не втянулся частично обратно при прохождении отверстия или задержался в отверстии.

Внутренний группирующий узел 96 скомпонован и выполнен с возможностью оптимизации пространства, необходимого для этой части упаковочной линии 10. Разделительные элементы 88 на внутреннем группирующем узле 96 установлены на каждом конце двусторонних перемычек 90, которые проходят между ними и крепятся к замкнутым цепям 86. Таким образом, внутренний группирующий узел 96 образован двумя внешними группирующими узлами, расположенными вплотную друг к другу, но с существенным отличием, состоящим в том, что разделительный элемент устанавливается на каждом конце перемычек 90, и для привода двух противоположных разделительных элементов 88 нужны только две замкнутые цепи 86, тогда как на внешнем группирующем узле 94 требуются две замкнутые цепи (или другие подходящие приводные устройства) только для одностороннего узла. Поэтому внутренний узел 96 уже суммарной ширины двух внешних узлов 94, что обеспечивает работу двусторонней системы дозирования между двумя обрабатываемыми потоками 26 и 28. Предусматривается, что в других вариантах выполнения разделительные элементы на каждой стороне двусторонней системы учета могут быть по-разному скомпонованы, упорядочены и/или сформированы для обработки изделий различного типа на каждой из двух полос 42 и 44.

Как описано выше, группировка изделий C представляет собой регулируемый процесс, позволяющий создавать группы от одного до шести изделий (как известно, для групп из 4-6 изделий требуется компоновка с двойной рабочей поверхностью кулачка, и два смежных разделительных элемента 88 работают в паре). Группировка изделий C может являться возможным признаком общей упаковочной линии 10, и учет может осуществляться иными способами, однако для описанной двухполосной упаковочной линии двусторонний группирующий механизм 96 является компактным решением, адаптируемым к различным размерам изделий и выполняющим обработку упаковок различных конфигураций. Поскольку группирующий механизм 96 уже суммарной ширины двух внешних узлов 94, общая ширина упаковочной линии 10 остается достаточно небольшой, чтобы сортируемые группы 82 упаковок можно было легко перенести на третичную заготовку 6 (см. описание ниже).

Кроме того, предусматривается, что в других вариантах выполнения разделительные элементы на одной стороне группирующего узла 96 могут отличаться по форме и/или размерам от разделительных элементов на другой стороне для приемки различных типов изделий, поступающих по первой и второй технологическим линиям 26 и 28. В таком варианте выполнения окончательная третичная упаковка могла бы содержать две упаковки банок и две упаковки бутылок.

Картонная упаковка заполняется при прохождении сгруппированных изделий и вторичных упаковок через механизм 68 окончательной обработки, в данном случае через пару роликов 68, которые прикладывают давление с каждой стороны упаковки для того, чтобы боковые участки упаковки были скреплены на месте. Как говорилось выше, конкретные особенности пакуемой упаковки определяются выбором пользователя, и потому использование пары роликов 68 полностью определяется желанием пользователя. Готовая упаковка 80 затем подается на механизм задержки, содержащий единый кронштейн 76 цепи. При поступлении готовой упаковки 80 на механизм 66 задержки перемещение ведущей упаковки 82 замедляется, и ее догоняет непосредственно следующая за ней ведомая упаковка. Замедление хода упаковки, в результате чего образуется группа из двух упаковок, достигается путем использования системы конвейерных лент, храповиков, робота или цепей, а также рабочей поверхности кулачка, при этом изделия перегруппируются в изделия 2×6 (две упаковки изделий, расположенных в конфигурации 2×3, или три упаковки, расположенных в конфигурации 2×2), и не ограничивается описанным здесь механизмом.

В то время как происходит сборка картонных упаковок 80, заготовки 6 третичных упаковок подаются по конвейеру 78 с подъемника упаковщика заготовок 52 на бункер третичных упаковок 54, а затем подаются под и между группирующими механизмами первого входящего потока 42 и второго входящего потока 44. С использованием двухъярусной конструкции линейный размер упаковочной линии снижается, и она делается более компактной. Подача заготовок 6 третичных упаковок синхронизирована со сборкой картонных упаковок 80, так что третичные картонные упаковки подаются приблизительно на уровень сгруппированных упаковок 82 и между двумя технологическими потоками (см. фиг.8). Почти сразу после образования и группировки пары упаковок 80 в каждом технологическом потоке для их приемки подается третичная заготовка 6. С любой стороны технологических потоков 42 и 44 действует передаточный робот 18, перемещающий сгруппированную пару упаковок 82 из каждого технологического потока 42 и 44 на расположенную между ними третичную заготовку 6 (как показано на фиг.7). Использование роботов для захвата и перемещения сгруппированных упаковок 82 позволяет поддерживать шаг упаковочной линии 10 и работу узла третичной упаковки как составной части упаковочной линии 10, при этом нет необходимости подавать готовые упаковки 82 на отдельный подузел для транспортировки сгруппированной вторичной упаковки к третичной упаковке.

На возможном последнем этапе обработки, осуществляемой описываемой упаковочной линией 10, третичные упаковки с помощью робота-ротатора 20 подаются на устройство окончательной обработки, в данном варианте выполнения это устройство обертывания в термоусадочный материал.

Формование коробки 8, как показано на фигурах, представляет собой пример того, как преимущества настоящего изобретения могут быть применены для формования конкретной вторичной упаковки и упаковки третичной коробки в тару. Предусматривается, что коробки, сформованные в результате различных последовательных операций, предпочтительно в прямолинейной машине, могут быть собраны в упаковочной машине согласно изобретению не обязательно с использованием описанных этапов группировки, формовки и конечной обработки. Как таковое, данное изобретение не должно быть истолковано, как ограниченное в применении к описанным конкретным типам упаковок или изделий, либо описанным методам сборки и формования, и данные варианты выполнения могут меняться согласно конкретным производственным требованиям.

После прочтения вышеизложенного должно быть понятно, что настоящее изобретение обеспечивает усовершенствования в области упаковочной техники. В известной в данной области техники однолинейной упаковочной машине изделия группируются путем использования вторичной стягивающей ленты, затем сгруппированные изделия подаются по конвейеру на вторичный поточный подузел, делитель, где единая линия подразделяется так, что две расположенные вплотную друг к другу упаковки подаются на третий поточный подузел. Третичные упаковочные заготовки подаются на третий поточный подузел, и вторичные упаковки загружаются в третичные упаковки, которые затем подаются по конвейеру на четвертый поточный подузел, где производится заключительное обертывание в термоусадочный материал. Средняя длина такой машины составляет 300 м, в то время как вышеописанная упаковочная линия согласно настоящему изобретению имеет длину только 120 м. Как известно, однолинейная машина работает на средней линейной рабочей скорости 760 м в минуту, тогда как предлагаемая настоящим изобретением двухлинейная комплексная упаковочная линия может эксплуатироваться на средней линейной рабочей скорости, составляющей всего 380 м в минуту, при производительности 3